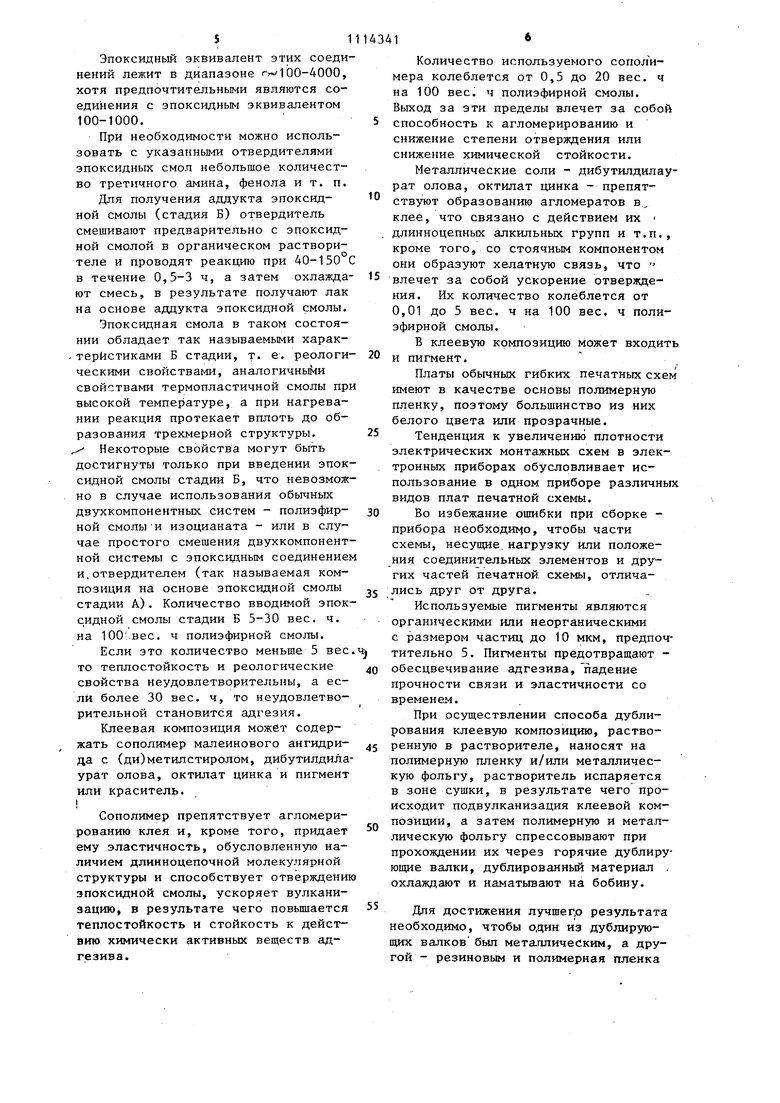

Изобретение касается клеевой комПозиции, используемой, в частности, для изготовления листового материала гибкой печатной схемы. Основными требованиями, Предъяв- ляемыми к Приборам, в связи с развитгГём электронной промьшшенности являются уменьшение размера, снижение веса, высокая надежность приборов для связи, устройств и т. п., простота монтируемой схемы, а также изготов ление плат печатной схемы из легкой полимерной пленки. В качестве полимер ных пленок предусматривается использование полиэфирной полиэтиленовой, полиимидной пленок и т.. п. , каждая из которых обладает высокими механическими, электрическими и химическими свойствами. Более того, поскольку они обладают высокой эластичностью, в предпочтительном варианте они дублиру ются с металлической фольгой, а затем использутатся как плата печатной схемы. Однако в большинстве случаев полимерные пленки обладают незначи- . тельной поверхностной активность;Ю и поэтому получить высокую прочность связи их с металлической (в случае печатной схемы) чрезвычайно трудно. Кроме того, очень трудно придать основной плате высокие свойства схемы и стойкость к химической обработке в жестких условиях при производстве и сборке печатной схемы, поэтому только небольшое количество адгезивов применяется для получения гибких печатных схем. В качестве обш;его способа дублирования полимерной пленки с металлической фольгой может быть использован способ, при котором как полимерную плен ку, так и металлическую фольгу подвергают горячему прессованию в прессе в течение ,5-3,0 ч. Однако поскольку исходные материалы применяют в виде рулонов, то предпочтительным является способ называемый сухим листованием, согласно которому клей наносят на исходные материалы, затем их дублируют под давлением при пропускании через горячие валки. При применении этого способа,для получения слоистого материала ,используемого в гибкой-печатной схеме, необходимо упростить производственный процесс сделать его непрерывным. Однако для осуществления способа с использованием валков требуется ад зив, способный обеспечить высокую адгезию, высокое сопротивление к действию химически активных веществ, электрические свойства и т. п., причем необходимо, чтобы клей отверждался в течение 0-5,0 с, т. е. за значительно меньщий промежуток времени, чем в случае прессования. Требуется также, . чтобы клей обладал избирательными свойствами, т.е. не подвергался агломерированию (не отверждался) на стадии листования и покрывал все тонкие шероховатости металлической фольги и т.п. Полиэфирная смола обладает хорошими адгезионйыми свойствами к различным полимерным пленкам и фольге различных металлов, высокой эластичностью и электрическими характеристиками и имеет преимущества при использовании в качестве основной смоляной составляющей адпезива для гибкого металло-фольгированного слоистого листового материала. Однако полиэфирная смола не обеспечивает достаточную стойкость к действию органических растворителей, используемых при получении из слоистого листового материала печатной схемы. В том случае, когда для получения поперечных связей к полиэфирной смоле добавляют изоцианатное соединение, образующийся продукт обладает повыщенной стойкостью к действию органических растворителей, однако он неудовлетворителен для материала гибкой печатной схемы. Наиболее близкой по технической сущности и достигаемому результату к предложенной является клеевая композиция, включающая линейный .насыщенный полиэфир с концевыми гидроксильными группами, изоцианат и органический растворитель, используемая в слоистом материале для упаковки фармацевтических средств, которьш состоит из полиэфирной пленки и алюминиевой фольги, реакция быстро протекает при температуре , пригодна дпя использования в высокоскоростном процессе сухого листования и обеспечивает высокую прочность ерязи 1 J. Недостатком этой клеевой композиции при использовании в гибкой печатной схеме являются плохие реологические свойства в момент прохождения ее через нагретые валки, а также неоднородная адгезия и низкая теплостойкость образующегося слоистого листового атериала. 3 Введением в композиг1ию эпоксидной смолы можно повысить теплостойкость клея, но введение в смесь поли эфирной смолы и изоцианатного соединения одной лишь эпоксидной смолы не обеспечивает поперечного сшивания и поэтому не достигается достаточной эффективности. Даже при использовани эпоксидной смолы с отвердителем прак тически получаются материаСлы с неудо летворительными свойствами, поскольку предпочтительно протекает реакция между вулканизующим агентом и изоцианатным соеди Нением, а нераство римые материалы образуются прежде, чем композиция используется в качест ве адгезива, при этом непровзаимодей твовавшие эпоксидное соединение и по лиэфирная смола остаются даже после дублирования и таким образом образующийся слистый листовой материал обладает чрезвычайно низкой стойкостью к действию химически активных веществ. Различные клеевые композиции, содержащие в качестве основного ингредиента полиэфирную смолу, должны отверждаться после нанесения его на материал рулона, так как клей прилипает к валкам листовальной машины, а Кроме того, поглощает пыль перед листованием, что влечет заметное повреждение поверхности продукта. Цель изобретения - повьшение скорости отверждения клея, топлостойкооти клеевого соединения. Цель достигается тем, что клеевая композиция, включающая насыщенную полиэфирную смолу с концевыми гидроксильными группами, изоцианат, содер жащий не менее двух изоцианатных групп в молекуле, и органический рас творитель, дополнительно содержит ад дукт эпоксидной смолы с соединением выбранным из группы, включающей ароматический полиамин, ментандиамин и дициандиамид, молекулярной массы 250 8000 при соотношении компонентов, вес. ч.: Насыщенная полиэфирная смола с концевыми гидроксильными группами100 Изоцианат, содержащий не менее двух лзо- . цианатных групп в молекуле4-841 Аддукт эпоксидной смолы Органический раствориДо 1 5тель30%-ной концентрации ком позицииВ качестве изоцианата могут быть использованы полиизоцианатные соединения, содержащие такие группы, как алкильная, арильная или аралкильная, и содержащие по меньшей изоцианатные группы в молекуле, например толуилендиизоцианат, дифснилметандиизоцианат, метафенилендиизоцианат, гексаметилендиизоцианат, трифенилметантриизоцианат, продукт взаимодействия толуилендиизоцианата и триметилолпропана или соединения, полу-, ченные блокированием полиизоциан&та фенолом или т.п. полиуретановой преполимер, полученньШ при взаимодействии избытка полиизоцианата с полиолом. Реакционная способность процианатг по отношению к полиэфирной смоле вы сока, реакция проходит очень быстро, в результате чего ускоряется поперечное сшивание и отверждение, и поэтому такая система пригодна для использования в способе листования с помощью валков, а химическая стойкость полиэфирной смолы, используемой в качестве адгезива, повьшается за счет поперечного сшивания. Количество используемого изоциа- натного соединения зависит от его химического эквивалента и необходимой степени поперечного сшивания. L в качестве эпоксидных соединений могут быть использованы обычные эпоксидные соединения, такие как диглицидиновые эфиры, производные бисфе- нола А или галогенированного бисфенола А, диэпоксидные соединения циклических олефинов, таких как производные циклогексана, новолачные смолы, глицидиновые эфиры полифено - лов или полигидроксифенолов, простые или сложные глицидиловые эфиры, провзводные ароматических оксикарбоновых кислот или ароматических дикарбоновых кислот, сложные диглицидиловые эфиры кислотных димеров, простые диглицидиловые эфиры полиалкилен гликолей и т. п. 5 Эпоксидный эквивалент этих соеди нений лежит в диапазоне г,- 100-4000, хотя предпочтительными являются соединения с эпоксидным эквивалентом 100-1000. При необходимости можно использовать с указанными отвердителями эпоксидных смол небольшое количество третичного амина, фенола и т. п. Для получения аддукта эпоксидной смолы (стадия Б) отвердитель смешивают предварительно с эпоксидной смолой в органическом растворипроводят реакцию при 40-150 теле и в течение 0,5-3 ч, а затем охлажда ют смесь, в результате получают лак на основе аддукта эпоксидной смолы. Эпоксидная смола в таком состоянии обладает так называемыми харак- терйстиками Б стадии, т. е. реологи ческими свойствами, аналогичными свойствами термопластичной смолы пр высокой температуре, а при нагревании реакция протекает вплоть до образования трехмерной структуры. Некоторые свойства могут быть достигнуты только при введении эпок сидной смолы стадии Б, что невозмож но в случае использования обычных двухкомпонентных систем - полиэфирной смолыИ изоцианата - или в случае простого смешения двухкомпонент ной системы с эпоксидным соединение и,отвердителем (так называемая композиция на основе эпоксидной смолы стадии А). Количество вводимой эпок сидной смолы стадии Б 5-30 вес. ч. на 100вес. ч полиэфирной смолы. Если это количество меньше 5 вес то теплостойкость и реологические свойства неудовлетворительны, а если более 30 вес. ч, то неудовлетворительной станов.ится адгезия. Клеевая композиция может содержать сополимер малеинового ангидрида с (ди)метшт:стиролом, дибутилдила урат олова, октилат цинка и пигмент или краситель. Сополимер препятствует агломерированию клея и, кроме того, придает ему эластичность, обусловленную наличием длинноцепочной молекулярной структуры и способствует отверждени эпоксидной смолы, ускоряет вулканизацию, в результате чего повышается теплостойкость и стойкость к действию химически активных веществ адгезива. 1 Количество используемого сополимера колеблется от 0,5 до 20 вес. ч на 100 вес. ч полиэфирной смолы. Выход за эти пределы влечет за собой способность к агломерированию и снижение степени отверждения или снижение химической стойкости. Металлические соли - дибутилдилаурат олова, октилат цинка - препятствуют образованию агломератов в клее, что связано с действием их длинноцепных алкильнык групп и т.п., кроме того, со стоячным компонентом они образуют хелатную связь, что влечет за собой ускорение отверждения. Их количество колеблется от 0,01 до 5 вес. ч на 100 вес. ч полиэфирной смолы. В клеевую композицию может входить и пигмент. Платы обычных гибких печатных схем имеют в качестве основы полимерную пленку, поэтому большинство из них белого цвета или прозрачные. Тенденция к увеличеник плотности электрических монтажных схем в электронных приборах обусловливает использование в одном приборе различных видов плат печатной схемы. Во избежание ошибки при сборке прибора необходимо, чтобы части схемы, несущие, нагрузку или положения соединительных элементов и других частей печатной схемы, отличались друг от друга. Используемые пигменты являются органическими или неорганическими с размером частиц до 10 мкм, предпочтительно 5. Пигменты предотвращают обесцвечивание адгезива, падение прочности связи и эластичности со временем. При осуществлении способа дублирования клеевую композицию, растворенную в растворителе, наносят на полимерную пленку и/или металлическую фольгу, растворитель испаряется в зоне сушки, в результате чего происходит подвулканизация клеевой композиции, а затем полимерную и металлическую фольгу спрессовывают при прохождении их через горячие дублирующие валки, дублированный материал . охлаждают и наматьтают на бобину. Для достижения лучшегр результата необходимо, чтобы один из дублирующих валков был меташтическим, а другой - резиновым и полимерная пленка и металлическая фольга проходила через валки так, чтобы пленка и фольга контактировали соответственно с, металлическим и резиновым валком. , чтобы фольга наматывалась на резиновый валок с окружности валка под углом jr/4 рад или более по отношениюк линии контакта обоих валков. ГСпеевая композиция может быть использована для дублирования различнь поли1-1ерных пленок, применяемых обычн в качестве основы плат гибкой печатной схемы, таких как полиэтилентерёф талат, полиэтилен-2,5-нафталат, поли .винилхлорид, полиэтилен, полипропиле полиимид, полиСамидимид) и т.п. с ра личного типа металлической фольгой, такой, например, как медная, алюминиевая, оловянная медно-бериллиевая и т. п. Толщина полимернойпленки должна быть 0,8 мм или менее, а общая толщи на материала 1 мм или менее, П р и м е р. В метилэтилкетоне растворяют 100 вес,ч.полиэфирной смолы с ММ 20000,полученной путем сокон денсации О,.6 моль терефталевой кислоты и 0,4 моль адипиновой кислоты с 1 моль этиленгликоля, 8 вес. ч толуилендиизоцианата, 10 вес.ч эпоксидной смолы стадии Б с М.М около 4500, полученной при взаимодействии 0,8 моль диаминодифенилметана с 1 моль диглицидилового эфира бисфено на А в смеси растворителей, состояще из метилэтипкетона и метилцеллюзольв втемпературном интервале 80-100°С в течение 2 ч, и 2 вес. ч полуэтерифицированного продукта с нормальным гептиловым спиртом эквимолекулярного количества сополимера малеинового ан гидрида и стирола для получения клеевого лака с концентрацией 20 вес.ч Полученный адгезив с помощью валковой листональной машины, в которой имеются распределительная валковая зона, зона сушки и зона давления,соединенные между собой с помощью роли ков, наносят слоем приблизительно в 30 мкм на полиэтилентерефталатную пленку, толщина которой 50 мкм. Пленку, покрытую клеем, высушива120°С в те-чение 5 мин ют при

тем накладывают на медную фольгу с толщиной 35 мкм и прессуют их при 150 С и давлении 15 кг/см между дублировочными валками, один из которых металлический, а другой резиновый. При прохож,цении пленки и мед1

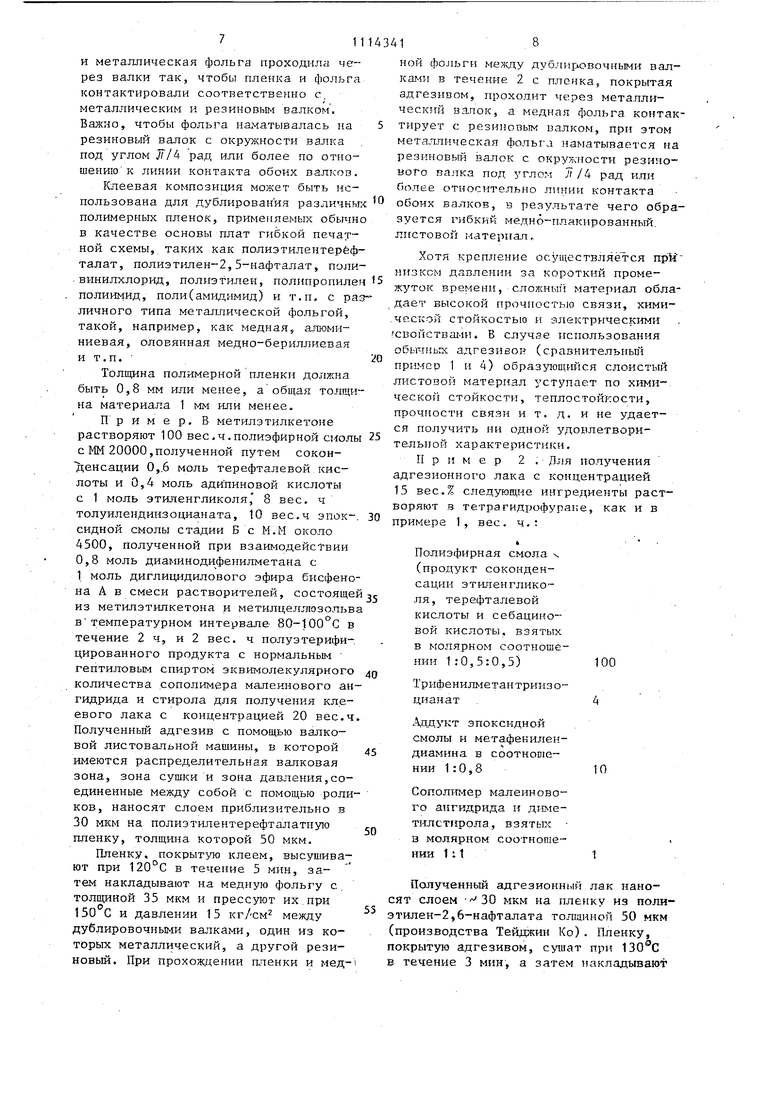

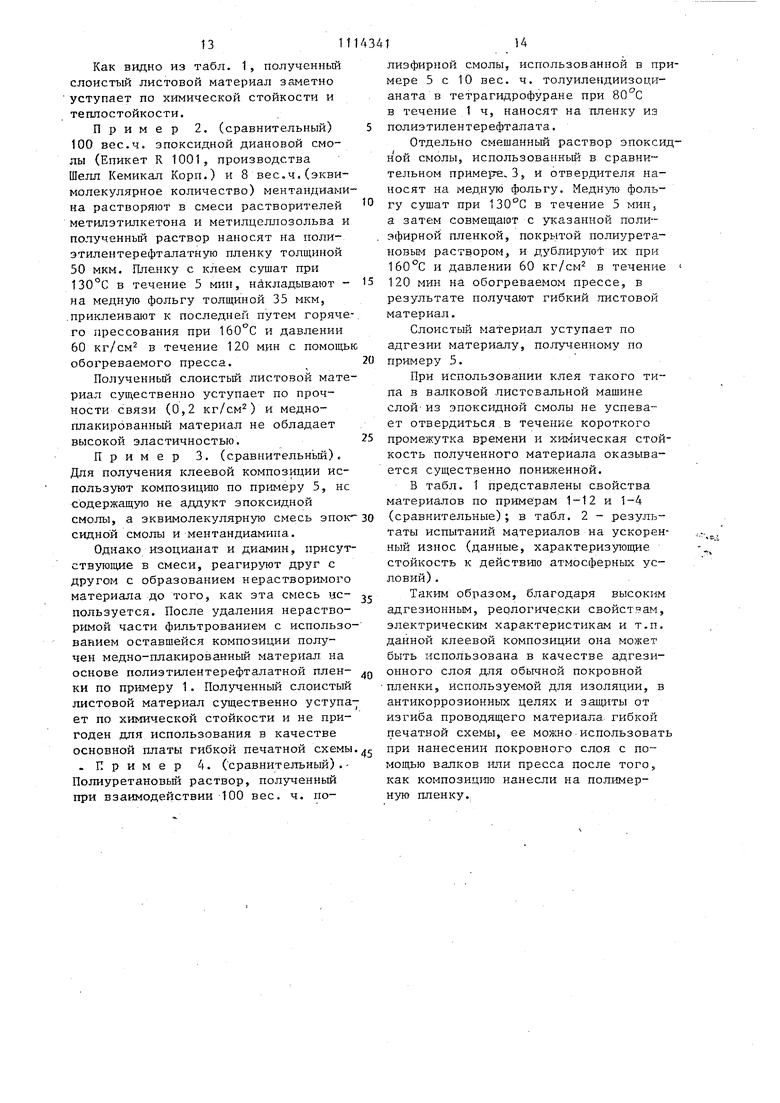

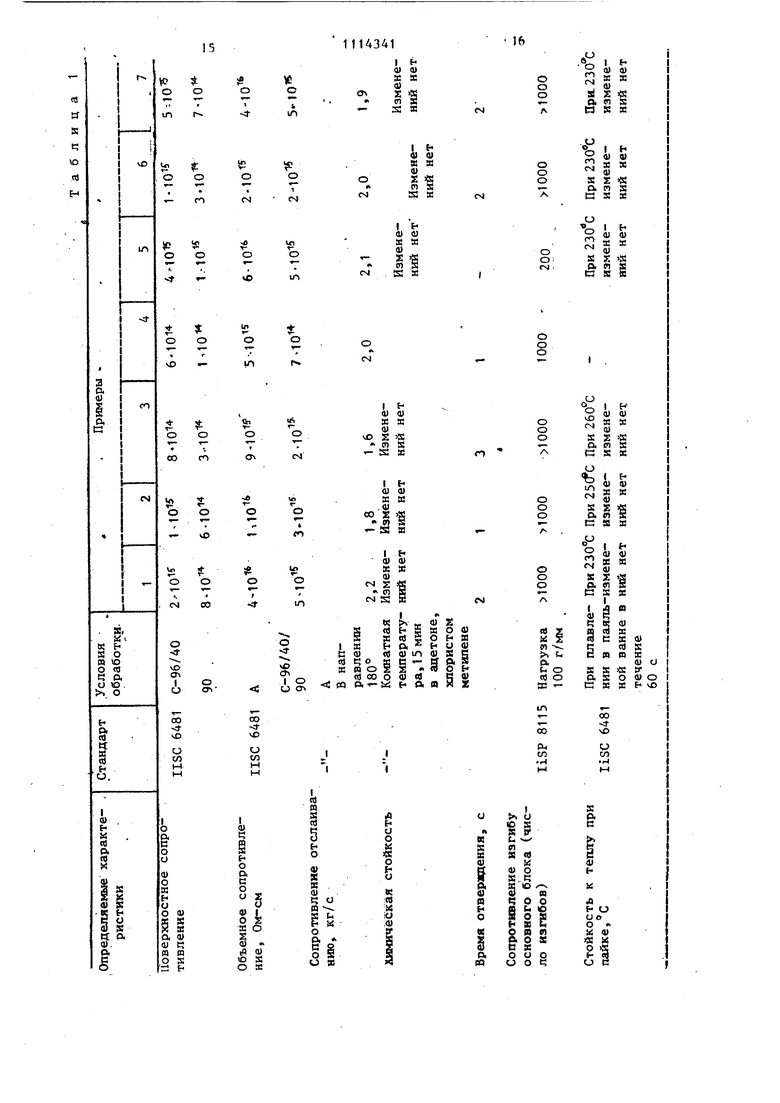

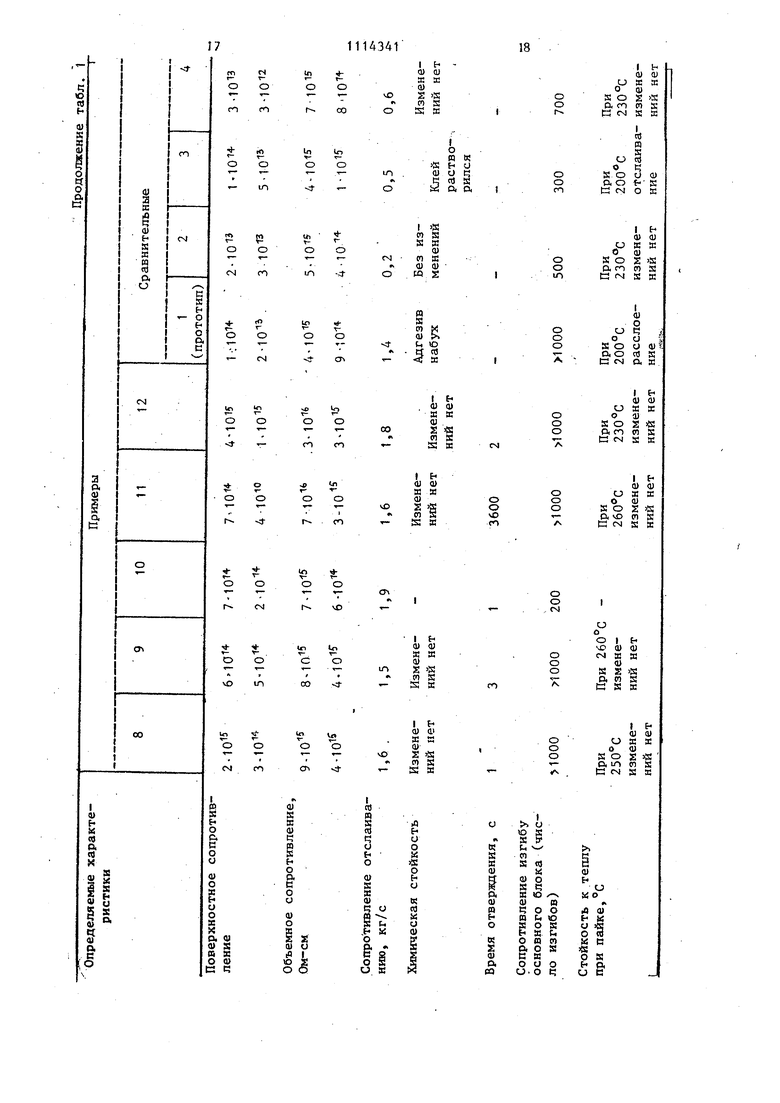

Полученный адгезионный лак наносят слоем мкм на пленку из полиэтилен-2,6-нафталата толщиной 50 мкм (производства Тейджин Ко). Пленку, покрытую адгезивом, сушат при 130 С в течение 3 мин, а затем накладыва от 18 ной фoльг между дуб.чирювочными валками в течен1ге 2 с пленка, покрытая адгезивом, проходит через металлический вапок, а медная фольга контактирует с рези1ювьпч валком, при этом металлическая фольга наматывается на резиновый валок с окружности резинового валка под углом Л /4 рад или более относительно линии контакта обоих валков, в результате чего образуется гибкий медно-плакированный. листовой 1-{атериал. Хотя крепление осуществляёлся прИ низком давлении за короткий промежуток времени, слолачьп материал обладает высокой прочностью связи, химиче-ской стойкостью и электрическ1-гми свойствШ и. в случае использования обычньгх адгезивон (сравнительньш пример 1 и 4) образующийся слоистый листовой материал уступает по хини-, ческой стойкости, теплостойкости, прочности связи и т. д. и не удается получить ни одной удовлетворительной характеристики. Пример 2 . получения адгезионного лака с концентрацией 15 вес.% следующие ингредиенты растворяют в тетрагидрофуране, как и в примере 1, вес. ч.: Полиэфирная смола s (продукт соконденсации эт шенгликоля, терефталевой кислоты и себациновой кислоты, взятых в молярном соотношении 1:0,5:0,5) 100 Трифенилметантриизоцианат .4 - цдукт эпоксидной смолы и метафенилендиамина в cooTHODieнии 1:0,810 Сополимер малеинового ангидрида и диметилстирола, взятых в молярном соотношении 1:11 на медную фольгу толщиной 35 мкм и V пропускают между дублирующими валиками при 160°С и давлении 20 кг/см в течение 1 с по примеру 1. Хотя прессование осуществляется 5 в течение короткого промежутка времени, полученный слоистьш материал отличается высокими значениями свойств, в частности высокой теплостойкостью при спайке, в сравнении со слоистым 10 материалом, полученным .на основе использования пленки из полиэтилентерефталата. Пример 3. Для получения аддукта эпоксидной смолы по средней 15 ММ- 6000 проводят реакцию между эквимолекулярными количествами полиглицидилового эфира новолачной смолы (Эпикот R 154 производства Шелл Кемикал Корп.) и дициандиамида в смеси . 20 растворителей (метилэтилкетон и диметилформамид) в температурном интервале 100 - 120°С в течение 3 ч. Для получения адгезионного лака концентрацией 20 вес. % следующие че-25 тыре компонента, вес. ч., включая указанную эпоксидную смолу, растворяют в метилэтилкетоне: Полиэфирная смола (примеры 1)100 Толуилендиизоцианат 5 Аддукт эпоксидной смолы15 Дибутилдилаурат олова0,1 Полученный лак наносят на полиимидную пленку по примеру 1 и сушат при 110°С 5 мин. Пленку, покрытую адгезивом, накладывают на медную фольгу путем пропускания их между валками при и давлении 25 кг/см в течение 3 с. Пример 4. Для получения аддукта со средней №1- 2500 проводят реакцию между эквимолекулярными количествами циклоалифатической эпоксидной СМОЛЬ и метандиамина в метилэтилкетоне при концентрации ментандиамина 27 вес.% при 60-80°С в течение 1 ч Готовят клеевой лак с концентрацией 30 вес. %. Следующие четыре компонента, вес. ч., включая указанную эпоксидную смолу, растворяют в смеси растворителей - метилэтилкетоне и толуоле:1114341 не ша те го 10 ев ко щи че ли 10 Полиэфирная смола (примера 2)100 ДифенилметандиизоцианатбАддукт эпоксидной смолы и ментандиамина5Октилат цинка 0,05 Полученный клеевой лак наносят поливинилхлоридную пленку, супри в течение 3 мин, задублируют пленку с медной фольна валках при , давлении кг/см в течение 1 с. Пример 5. Для получения клего лака три составляющие клеевой позиции примера 1 заменяют следуюи компонентами, вес. ч., и полуньш лак наносят на пленку из потил ентерефталата: Полиэфирная смола (продукт соконденсации этиленгликоля, пропиленгликоля и терефталевой кислоты, взятых в молярном соотношении 0,5:0,5:1) ПолиметиленполифенилполиизоцианатАддукт эпоксидной смолы и ментандиамина, взятых в соотношении 1:1, ММ 8000 Пленку, покрытую адгезивом, дублируют с медной фольгой с помощью дублирующих валков, как и в примере 1. Пример 6. Композицию, отличающуюся от примера 1 отсутствием сополимера малеинового ангидрида и стирола и наличием 2 вес. ч. двуокиси титана с размером частиц около 5 мкм наносят на пленку из полиэтилен терефталата, которую дублируют с медной фольгой по примеру 1. Полученный медно-шлакированный слоистьш материал подвергают испытаниям на ускоренный износ согласно Jis-Z-2030. Время облучения 100 и 200 ч, последнее значение соответствует выдержке в атмосферных условиях приблизительно в течение года. Пример 7. Клеевой лак получают аналогично примеру 1 на основе тех же компонентов, но без сополимера малеинового ангидрида и стирола. Пример 8. Клеевая композиция аналогична примеру 2, сополимер малеинового ангидрида и диметилстиро ла заменен 10 вес. ч. фталоцианина зеленого с размером частиц 0,5 Iкм. Полученную клеевую композицию нанося на пленку из полиэтилен-2,6-нафталата. Пленку, покрытую клеем, дублируют с медной фольгой по примеру 2. Пример 9. Клеевую композит цию получают на основе тех же ингредиентов, что и в примере 3, но дила{урат дибутилолова заменяют 5 вес.ч. сажи с размером частиц 2 мкм и наносят на полиимидную пленку. Пленку, покрытую адгезивом, дублируют с медной фольгой по примеру 3 с помощью валковой местовальной маши ны, в результате получают окрашенный гибкий медно-плакированный слоистый листовой материал. Пример 10. Клеевую композицию, аналогичную примеру 4, но с 2 вес. ч. ферроциана синего, наносят на пленку из поливинилхлорида. Пленку, покрытую адгезивом, дублируют с медной фольгой по примеру 4, в результате получают цветной гибкий мед но-плакированный слоистый листовой материал. Пример 11. Клеевую композицию по примеру 3 наносят на полиимид ную пленку толщиной 50 мкм и сушат при 130°С в течение 5 мин. Пленку дублируют с медной фольгой толщиной 35 мкм при и давлении 40 кг/см в течение 60 мин с помощью горячего пресса, в результате получают гибкий медноплакированный слоистый листовой материал. Пример 12. Для получения эпоксидной смолы Б стадии со среднечисленным ММ проводят реакцию между диглицидиловым эфиром аддукта бисфенила А и пропиленоксида, 0,8 мол гексагидрофталавого ангидрида, 0,1 РНР 2-этил-4-метил имидазола в метилэтилкетоне при 60-80°С в течение 30 мин. Для приготовления адгезионного лака концентрацией / 25 вес. % следу ющие компоненты, вес. ч., включая указанную эпоксидную смолу, растворя ют в метилэтилкетоне: полиэфирная смола (примера 12) 100; блочный изоцианат, в котором продукт реакции триметилолпропана с тодуиляндинзоцианатом маскирован фенолом; эпоксидная смола (продукт реакции Б стадии) - 25; полуэтерифицированный нормальным бутиловым спиртом сополимер малеинового ангидрида и стирола, взятых в молярном отношении 1:1, 5; белый пигмент на основе окиси титана (с размером частиц 5) 5, Полученный гщгезионный лак наносят на пленку из полиэтилентерефталата толщиной 100 мкм и пленку, покрытую адгезивом, дублируют с алюминиевой фольгой толщиной 100 мкм по примеру 1, в результате получают гибкий гшакированньй алюминием слоистый листовой материал. Пример 13. Гибкую печатную схему с круговым контактом получают методом травления на основе слоистого материала по примеру 5, Отдельно ту же кле.евую композицию наносят на пленку из полиэртилентерефталата толщиной 25 мкм, сушат при 120°С в течение 5 мин, после чего участки пленки, соответствующие контактной площадке, пробивают. Обработанную таким образом пленку совмещают соответствующим образом с указанной гибкой печатной схемой и подвергают прессованию при 150°С и давлении 30 кг/см -В течение 40 мин для склеивания пленки со схемой. Полученная закрытая плата печатной схемы содержит на медной фольге контурную схему, полностью помещенную в покровный слой, покрытый клеем, клей не проступает на незащищенный участок контактной площадки и покрытие печатной схемы хорошее. На граничную часть покровного слоя печатной схемы не попадают химические реагенты, такие как, например, припой во время пайки. Когда пайку проводят при 240°С отслаивается, а полученная таким образом печатная схема отличается высоким качеством. Пример 1 (сравнительный), Клеевую композицию примера 5, но без аддукта эпоксидной смолы наносят на полиэтилентерефталатную пленку способом примера 1. Затем пленку склеивают с медной фольгой с помощью горячих валков. В момент прохождения через листовальную машину реологические свойства клея чрезвычайно низки и он не в состоянии обеспечить равномерное склеивание по всей поверхности дублируемого материала. Как видно из табл. 1, полученный слоистый листовой материал заметно уступает по химической стойкости и теплостойкости. Пример 2. (сравнительный) 100 вес.ч. эпоксидной диановой смолы (Епикет R 1001, производства Шелл Кемикал Корп.) и 8 вес.ч.(эквимолекулярное количество) ментандиами на растворяют в смеси растворителей метилэтилкетона и метилцеллозольва и полученный раствор наносят на полиэтилентерефталатную пленку толщиной 50 мкм. Пленку с клеем сушат при 130°С в течение 5 мин, на.кладыв.ают на медную фольгу толщиной 35 мкм, .приклеивают к последней путем горяче го прессования при 160°С и давлении 60 кг/см в течение 120 мин с помощь обогреваемого пресса. Полученный слоистый листовой мате риал существенно уступает по прочности связи (0,2 кг/см) и медноплакированный материал не обладает высокой эластичностью. Пример 3. (сравнительный). Для получения клеевой композиции используют композицию по примеру 5, не содержащую не аддукт эпоксидной смолы, а эквимолекулярную смесь snoic сидной смолы и ментандиамина. Однако изоцианат и диамин, присут ствуюише в смеси, реагируют друг с другом с образованием нерастворимого материала до того, как эта смесь успользуется. После удаления нерастворимой части фильтрованием с использо ванием оставшейся композиции получен медно-нлакироваы-ный материал на основе полиэтилентерефталатной пленки по примеру 1. Полученный слоистый лшстовой материал существенно уступа ет по химической стойкости и не пригоден для использования в качестве основной платы гибкой печатной схемы .Пример 4. (сравнительный).Полиуретановьй раствор, полученный при взаимодействии 100 вес. ч, полизфирной смолы, использованной в примере 5 с 10 вес. ч. толуилепдиизоцианата в тетрагидрофуране при 80°С в течение 1 ч, наносят на пленку из полиэтилентерефтаяата. Отдельно смешанный раствор эпоксидной смолы, использованный в сравнительном приме1 е. 3, и отвердителя наносят на медную фольгу, Медн: ™ фольгу сушат при 130°С в течение 5 миН; а затем совмещают с указанной полиэфирной пленкой, покрытой полиуретановым раствором, и дублируют их при 160°С и давлении 60 кг/см в течение 120 мин на обогреваемом прессе, в результате получают гибкий листовой материал. Слоистый материал уступает по адгезии материалу, полученному по примеру 5. При использовании клея такого типа в валковой листовальной машине слой-из эпоксидной смолы не успевает отвердиться.в течение короткого промежутка времени и химическая стойкость полученного материала оказывается существенно пониженной. В табл. 1 представлены свойства материалов по примерам 1-12 и 1-4 (сравнительные); в табл. 2 - результаты испытаний материалов на ускоренный износ (данные, характеризующие стойкость к действшо атмосферных условий) . Таким образом, благодаря высоким адгезионным, реологически свойствам, электрическим характеристикам и т.п. данной клеевой композиции она может быть использована в качестве адгезионного слоя для обычной покровной пленки, используемой для изоляции, в антикоррозионных целях и защиты от изгиба проводящего материала гибкой печатной схемы, ее можно использовать при нанесении покровного слоя с помощью валков 1-ши пресса после того, как композицию нанесли на полимерную пленку.

со

-

vC CJ

ел

ю

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слоистого материала | 1975 |

|

SU843762A3 |

| Связующее для стеклопластиков | 1975 |

|

SU1169545A3 |

| Способ изготовления подложки печатной платы | 1975 |

|

SU961572A3 |

| Клей для гибких печатных плат | 1974 |

|

SU651712A3 |

| Способ получения фольгированного металлом слоистого материала | 1983 |

|

SU1584762A3 |

| Композиция | 1973 |

|

SU772485A3 |

| Способ склеивания | 1973 |

|

SU912047A3 |

| Полимерная композиция | 1975 |

|

SU692565A3 |

| Теплостойкая композиция | 1975 |

|

SU659098A3 |

| Способ нанесения металлического покрытия на подложку | 1976 |

|

SU1442080A3 |

КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ ПОЛИМЕРНЫХ ПЛЕНОК С МЕТАЛЛИЧЕСКОЙ ФОЛЬГОЙ, включающая насыщенную полиэфирную смолу с концевыми гидроксильными группами, изоцианат, содержащий не менее двух изоцианатных групп в молекуле, и органический растворитель, отличающаяся тем, чта, с целью повышения теплостойкости, скорости отверждения и прочности соединения, она дополнительно содержит аддукт эпоксидной смолы с ., соединением,выбранным из группы,включающей ароматический полиамин, мен- тандиамин и дициандиамид, молекулярной массы 2500-8000 при следующем соотношении компонентов, мае. ч.: Насьщенная полиэфирная смола с концевыми гидроксиль100 ными группами Изоцианат, содержащий не менее двух изоцианатных групп в 4-8 молекуле Указанный аддукт эпокСО 5-30 сидной смолы Органический растДо 15воритель -30%-ной концентрации композиции 4 00 4

1л

о

о

tjUl

гtо

о

-л

is о

о п

In

о

чгго

о

00

ю

го

о

о

In

tn

ттс

о

оо

1л

V2

о

Оч

тя

Sя О)

(Ля

иа

юS

m

ии

0)

(-1ю

ttл

я

It(U0)

яя

ш.

S«

яS

Sя

а а

я я и

г§

S я

IЬ

яя

01

(Ок

Sя

1Ь

0)U1

яя

0)

2« ПS

В соответствии с I1SC-6481 (в направлении 180) В соответствии с ITSC-8115 (нагрузка 100 г/мм, радиус изгиба . 0,8 MMR. Число изгибов определяют до тех пор, пока поверхность изгиба не становится бе.лой или происходит отслаивание основного блока).

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент СЗПА № 3574048, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-09-15—Публикация

1973-12-19—Подача