Изобретение относится к способу полу-чения легких дистиллятных фракций улучшенной вязкости и улучшенного дистил- лятного состава при каталитической переработке тяжелой или сверхтяжелой сырой нефти.

Имеется большая необходимость в улучшении свойств тяжелой сырой нефти, в частности существенно уменьшить ее вязкость и увеличить долю содержащихся в ней дистиллятов за счет огромной полезности тяжелой сырой нефти. Весьма желательно улучшить свойства тяжелой сырой нефти в экономически жизнеспособном процессе с целью создания хорошего альтернативного источника продукции, основанного на практической нефти.

Известны различные способы обработки углеводородного сырья с использованием водорода, метана и азота с целью улучшения его свойств. Однако эти способы не совсем удовлетворительны с экономической точки зрения или же они страдают различными недостатками. Особенно желательно использовать метан в связи с его легкой доступностью в виде природного газа и относительно низкой стоимостью по сравнению, например с водородом.

Известен способ получения дистиллятных фракций из тяжелого углеводородного сырья путем из термического или каталитического крекинга в присутствии органических растворителей, например пропана, бутана при температуре 380-450оС, при давлении выше критического в ≥1,5 раза с последующим отделением полученных жидких углеводородов.

Было осуществлено разжижение углеродистых материалов, в частности угля в атмосфере сжатого метана. Однако конверсия метана оказалась выше по сравнению с конверсией, обнаруженной для азота, но ниже по сравнению с конверсией, обнаруженной для водорода. Следовательно, основная проблема в использовании метана заключается в его низкой реакционной способности. Каталитическая реакция несколько повышает его реакционную способность, не требует использования дорогостоящего катализатора, и было бы все же желательно дополнительно усовершенствовать способ.

Целью изобретения является создание способа получения улучшенной вязкости и повышенной доли дистиллятов в тяжелой сырой нефти путем взаимодействия сырья с метансодержащим газом, получение побочных продуктов нефти более высокой ценности из тяжелых нефтей, битумов и остатков, с помощью в качестве сырья недорогостоящего метана, создание способа, как вышеупомянутого, достижения пониженной вязкости тяжелых углеводородов с целью облегчения их транспортирования и использования известными методами, а также создание способа, пригодного для использования с катализатором активирования метана в реакционной среде.

Предлагаемый способ обеспечивает улучшенную вязкость и улучшенный дистиллятный состав в тяжелых углеводородах и заключается в следующем: получение сырья из тяжелых углеводородов, предпочтительно имеющих плотность в градусах Американского нефтяного института (API) при температуре 60оF (15,56оС) менее 20о, при котором содержание воды в углеводородах выше или равно 1% относительно массы углеводородов; взаимодействие углеводородов с метансодержащим газом при содержании метана не менее 50% при котором отношение газа к сырью составляет 0,1-500 об.ч. и при котором реакция происходит при следующих условиях:

1) при температуре, по меньшей мере, 250оС;

2) при давлении до 421,8 кгс/см2;

3) при продолжительности реакции, по меньшей мере, 30 мин; и отделении полученных жидких углеводородов.

Предпочтительным исходным материалом служит тяжелая сырая нефть. Предпочтительным метансодержащим исходным материалом служит природный газ. Температура реакции предпочтительно составляет 380-420оС, и реакция должна проходить при давлении, по меньшей мере, 7,03 кгс/см2. Усовершенствование происходит при осуществлении реакции между сырьем и метаном в присутствии катализатора.

В соответствии с изобретением достигаются значительные улучшения в полученном продукте. Достигается значительное улучшение вязкости и легко получают процентное соотношение дистиллятов свыше 60% Помимо этого, получают продукты высокой коммерческой ценности, такие как бензин, легкий сольвент, тяжелое масло, керосин, смазки и др.

На фиг. 1 изображена блок-схема, иллюстрирующая предлагаемый способ; на фиг. 2 графическая зависимость вязкости от температуры продукта, при сравнении азота, водорода и метана без катализатора; на фиг.3 графическая зависимость вязкости от температуры продукта при сравнении метана, азота и водорода в присутствии катализатора.

Предлагаемый способ обеспечивает улучшенную вязкость и улучшенный дистиллятный состав из тяжелых углеводородов. Термин "тяжелые углеводороды" означает тяжелую или сверхтяжелую сырую нефть, битумы и остатки, и предлагаемый способ применим ко всем этим материалам. Плотность тяжелых углеводородов в единицах API должна быть менее 20о при температуре 15,56оС. В предпочтительном варианте используют тяжелую или сверхтяжелую сырую нефть из района Ориноко. Это сырье характеризуется своей высокой плотностью в единицах API, высокими точками потери текучести, высокой вязкостью и высоким содержанием серы, металлов, солей и углерода Конрадсона.

Характерные свойства сырья:

Удельная плотность

при 15оС 0,9390-1,0639

Плотность API

при 15,56оС 1,5-19,0

Динамическая вязкость 500-1000000

Точка потери текучести -20:153

Температура вспышки 112-306

Вода и остатки, об. 0,4-65,7

Хлорид натрия,

фунты/1000 баррелей 4,8-1000

Сера, мас./мас 2,09-3,80

Ванадий, ррм 220,14-1106

Никель 45,5-61,9 Асфальтены,

мас./мас 6,95-22,69

В соответствии с изобретением содержание воды в исходном углеводородном сырье должно поддерживаться больше или быть равно 1% относительной массы углеводородов. Как будет очевидно из этих данных, значительные и неожиданные преимущества достигают в предложенном способе, при сохранении вышеупомянутого содержания воды.

Метансодержащий газ предпочтительно представляет собой природный газ. Естественно, природный газ может быть обогащен метаном, или в качестве исходного материала можно использовать чистый метан. Метансодержащий газ должен включать, по меньшей мере, 50% метана, и соотношение между газом и сырьем должно составлять 0,1-500 об.ч.

Реакция между метансодержащим газом и тяжелыми углеводородами происходит под давлением, при повышенной температуре и при продолжительности реакции не менее 30 мин. Температура реакции должна составлять, по меньшей мере, 250оС и предпочтительно 380-420оС. Давление реакции должно составлять, по меньшей мере, 7,03 кгс/см2 м вплоть до 421,8 кгс/см2. Продолжительность реакции должна быть не менее 30 мин и обычно составляет менее 10 ч хотя верхняя граница продолжительности реакции, как правило, зависит от рабочих условий.

Дополнительное улучшение достигается в случае, когда реакция протекает в присутствии катализатора. Катализатор предпочтительно представляет собой смесь из: 1) переходного элемента, выбранного из совокупности, состоящей из элементов группы VI периодической таблицы элементов; 2) переходного элемента, выбранного из совокупности, состоящей из элементов группы VIII периодической таблицы элементов; 3) соединения на основе фосфора; при этом элементы и эти соединения наносят на носитель из оксида алюминия (глинозема) или диоксида кремния (кремнезема). Элемент 1) предпочтительно представляет собой молибден, и предпочтительно, чтобы катализатор включал в себя оксид молибдена в соотношении в диапазоне от 5 до 30% по отношению к общей массе катализатора. Элемент (2) предпочтительно представляет собой никели, и предпочтительно, чтобы катализатор содержал оксид никеля в соотношениях от 5 до 30% по отношению к всей массе катализатора.

Согласно фиг.1, можно видеть, что сырую нефть и метансодержащий газ вводят в реактор 1, где происходит реакция. Образующийся продукт после окончания реакции направляют в газо-жидкостный сепаратор 2, где из него выводят улучшенный жидкий продукт, а газ направляют на установку очистки газа 3. Циркуляционный газ из реактора 1 также направляют на установку очистки газа. Отходящий газ выводят из установки очистки газа.

П р и м е р 1. Реактор заполнили 40 г сырой нефти из месторождения Гамака и подвергли воздействию сжатого метана от давления 47,8 кгс/см2 при температуре окружающего воздуха. Соотношение между метаном и сырьем составляло 5: 1. Затем реакционную смесь нагрели до 380оС при давлении до 126,55 кгс/см2, обеспечивая протекание реакции при этих условиях в течение 5 ч. Затем реактор был охлажден и из него был отделен полученный жидкий продукт. Плотность в единицах API продукта, измеренная при температуре 15,56оС составила 12,5, а вязкость при температуре 30оС составила 1990 сПз. Этот же самый жидкий продукт был подвергнут перегонке и содержание дистиллятной фракции при 540оС составило 73,5%

Физические и химические свойства нефти:

Плотность API при 15,56оС 8,6

Вода, ч%/ч 4,4

Асфальтены ч%/ч 12,5

Сера, ч./ч. 3,75

Никель, ррм 91,9

Ванадий, ррм 412

Динамическая вязкость

при 22оС, сПз 500000

П р и м е р 2. Был осуществлен тот же самый процесс, что и в предыдущем примере, единственное отличие заключено в соотношении метана и сырья, которое составило 2,75:1.

Плотность API продукта, измеренная при 15,56оС, составила 10,0, а вязкость при температуре 30оС составила 3160 сПз. Отогнанная фракция при температуре 540оС составила 62,0% Как можно наблюдать из результатов, полученных в примерах 1 и 2, вязкости конечного продукта в обоих случаях значительно понижены, что демонстрирует то, что исходная сырая нефть при обработке метаном значительно улучшена.

П р и м е р 3. Была осуществлена та же самая процедура, что и в примере 1, но водород и азот использованы в виде газов отдельно. А обоих случаях соотношение между газом и сырьем составило 5:1. Для продукта, полученного при использовании водорода и азота, соответственно, результаты являются следующими: API (15,56оС), 12,2; вязкость (30оС), 1600 сПз; дистилляты при 540оС, 73,1% водородная обработка.

API (15,56оС), 11,4; вязкость (30оС), 2620 сПз; дистилляты при 540оС, 71% азотная обработка.

Следовательно, можно видеть, что метановая обработка применительно к упомянутой сырой нефти при заданных условиях реакции, улучшает первоначальные физические свойства сырой нефти.

С другой стороны, если результаты примера 3 сравнить с результатами из примеров 1 и 2, то можно увидеть, что метановая обработка достаточно конкурентоспособна по сравнению с реакциями с использованием водорода или азота.

П р и м е р 4. Как и в предыдущих примерах, убыло использовано то же самое сырье из месторождения Гамака. Процесс был осуществлен, с отдельным использованием метана, водорода и азота, при поддержании соотношения между газом и сырьем 5:1, при тех же самых давлениях и температурах, как и в примере 1 (380оС и 112,5 кгс/см2). На этот раз каждый опыт был осуществлен в присутствии никель-молибденового катализатора, нанесенного на носитель из оксида алюминия:

МоО3, ч. 5-30

NiO, ч. 0,1-8,0

Р2О5, ч. 5-30 Удельная поверх-

ность, м2/г 120-400

Общий объем пор, см3/г 0,5-1,2 Средний диаметр

пор,  90-300 Размер сформованных

90-300 Размер сформованных

частиц, дюйм 1/32-1/16

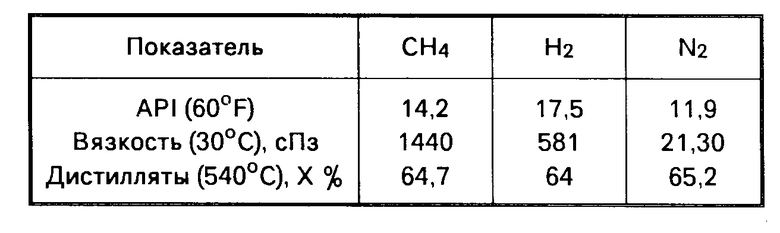

Значения плотности API, вязкость и процентное содержание дистиллятов для трех газов представлено в таблице.

Результаты, полученные в присутствии водорода и катализатора, представляют собой существенное улучшение по сравнению с осуществлением того же самого способа в присутствии водорода, но без катализатора. Тот же самый результат достигают в случае опытов с использованием катализатора и без его использования, но с использованием в качестве реакционноспособного газа метана. И наоборот, если реакции осуществляют в атмосфере инертного азота, то при этом не наблюдается никакого различия в случае использования катализатора, или в случае, когда он не используется.

Также, на графиках, приведенных на фиг.2 и 3, продемонстрирована зависимость вязкости жидкостей от температуры реакций. Таким образом предложенный в изобретении способ, например обработка сырья природным газом, может быть вполне предпочтителен по сравнению с стандартной гидроочисткой.

П р и м е р 5. В этом примере пробу сырой нефти из месторождения Гамака предварительно подвергли обезвоживанию (содержание воды было менее 0,1%). Процедура была аналогична процедуре из примера 1. Полученный продукт продемонстрировал следующие свойства: 10,5 API (15,56оС); вязкость (30оС) 2400 сПз и дистилляты 540о при у73,5%

При сравнении примера 5 с результатами из примера 1 можно легко увидеть, что содержание воды достигает значительное и неожиданное преимущество.

Сущность изобретения: легкие дистиллятные фракции получают из тяжелого нефтяного сырья термической или каталитической переработкой в присутствии метаносодержащего газа с содержанием метана 50 100% при объемном соотношении его с сырьем от 0,1 до 500, и временем процесса от 30 мин до 10 ч. Температура процесса 250 420°С, давление 7,03-421,8 кгс/см2. В качестве катализатора используют элемент или его соединение, выбранные из группы VI Периодической таблицы, или группы VIII, соединенные на основе фосфора, нанесенные на оксид алюминия или диоксид кремния 2 з.п.ф-лы, 3 ил.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-10-10—Публикация

1992-03-27—Подача