Изобретение относится к способу гидроконверсии тяжелых нефтяных фракций в более легкие продукты, которые можно использовать в качестве топлива и/или сырья для нефтехимии. Более конкретно, изобретение относится к способу гидроконверсии тяжелых нефтяных фракций, включающему стадию гидроконверсии сырья по меньшей мере в одном реакторе, содержащем суспендированный катализатор, и обеспечивающему извлечение металлов из остаточной неконвертированной фракции, в частности металлов, использовавшихся в качестве катализаторов, чтобы повторно использовать их в каталитических растворах и вернуть в начало цикла процесса конверсии на суспендированном катализаторе. Способ содержит стадию гидроконверсии, стадию разделения газ/жидкость, стадию коксования, стадию сжигания, стадию экстракции металлов и стадию получения каталитического раствора или растворов, которые рециркулируют на стадию гидроконверсии.

Конверсию тяжелых нефтяных фракций в жидкие продукты можно проводить путем термообработки или гидрогенизационной обработки, называемой также гидроконверсией. Современные исследования ориентированы в основном на гидроконверсию, так как термическая обработка обычно дает продукты посредственного качества и довольно заметное количество кокса.

Гидроконверсия тяжелых фракций включает конверсию сырья в присутствии водорода и катализатора. Промышленные способы применяют, в зависимости от сырья, технологию в неподвижном слое, технологию в кипящем слое или технологию с суспендированным катализатором (slurry-технология).

Гидроконверсия тяжелых фракций в неподвижном слое или в кипящем слое осуществляют на катализаторах, содержащих один или несколько переходных металлов (Mo, W, Ni, Co, Ru), нанесенных на подложки типа оксид кремния/оксид алюминия или эквивалентных.

Для конверсии тяжелых фракций, в частности, содержащих гетероатомы, металлы и асфальтены, технология в неподвижном слое обычно применима ограниченно, так как загрязнители вызывают быструю дезактивацию катализатора, что требует слишком частого обновления слоя катализатора и, следовательно, является дорогой. Чтобы можно было обрабатывать этот тип сырья, были разработаны способы в кипящем слое. Однако уровень конверсии в технологиях с кипящим слоем обычно ограничен значениями ниже 80% из-за используемой каталитической системы и конструкции установки.

Технологии гидроконверсии, работающие по slurry-технологии, дают привлекательное решение в отношении устранения недостатков, встречающихся при применении неподвижного слоя или кипящего слоя. Действительно, slurry-технология дает возможность обрабатывать тяжелые фракции, сильно загрязненные металлами, асфальтенами и гетероатомами, давая одновременно степень конверсии обычно более 85%.

Slurry-технологии гидроконверсии остатков используют катализатор, диспергированный в виде очень мелких частиц, размер которых ниже 1 мм, предпочтительно составляет несколько десятков микрон или менее (обычно от 0,001 до 100 мкм). Благодаря такому малому размеру частиц катализатора, реакции гидрирования облегчаются вследствие однородного распределения во всей реакционной зоне, и образование кокса сильно снижается. Катализаторы или их предшественники вводят вместе с сырьем, конверсию которого нужно осуществить, на вход реакторов. Катализаторы проходят через реакторы с сырьем и продуктами в ходе конверсии, затем они увлекаются с продуктами реакции наружу из реакторов. После разделения они находятся в тяжелой остаточной фракции, как, например, неконвертированный остаток вакуумной перегонки. Катализаторы, используемые в виде суспензии, обычно представляют собой сульфированные катализаторы, содержащие предпочтительно по меньшей мере один элемент, выбранный из группы, состоящей из Mo, Fe, Ni, W, Co, V и/или Ru. Обычно молибден и вольфрам обнаруживают намного более удовлетворительные характеристики, чем никель, кобальт или рутений и, тем более, чем ванадий и железо (N. Panariti et al., Applied Catalysis A: General 204 (2000), 203-213).

Промышленные технологии гидроконверсии тяжелых фракций по slurry-технологии известны. Следует назвать, например, технологию EST, запатентованную компанией ENI, технологию VRSH, запатентованную компанией Chevron-Lummus-Global, технологии HDH и HDHPLUS, запатентованные Intevep, технологию SRC-Uniflex, запатентованную компанией UOP, технологию (HC)3, запатентованную компанией Headwaters, и т.д.

Хотя малый размер частиц суспендированных катализаторов обеспечивает получение очень высокой степени конверсии, этот размер оказывается проблематичным в том, что касается разделения и извлечения катализатора или катализаторов после реакции гидроконверсии. Катализаторы после разделения находятся в тяжелой остаточной фракции, как, например, неконвертированный остаток вакуумной перегонки. В некоторых способах часть остатка вакуумной перегонки, содержащего неконвертированную фракцию и катализаторы, сразу рециркулируют в реактор гидроконверсии, чтобы повысить выход конверсии. Однако эти рекуперированные катализаторы обычно не имеют какой-либо активности или имеют намного более низкую активность, чем у свежего катализатора. Кроме того, остаток вакуумной перегонки традиционно используют в качестве горючего для производства тепла, электроэнергии и шлаков. Эти шлаки содержат металлы и их обычно отправляют на свалку. Следовательно, в этом случае металлы не извлекают.

Кроме того, дезактивация катализаторов требует их регулярной замены, создающей в результате потребность в свежих катализаторах. Обработанные тяжелые фракции содержат металлы в высокой концентрации, в основном ванадий и никель. Эти металлы по большей части удаляются из сырья, осаждаясь на катализаторах во время реакции. Они уносятся частицами катализатора, покидающими реактор. Аналогичным образом, дезактивация катализаторов усиливается из-за образования кокса, обусловленного, в частности, высокой концентрацией асфальтенов, содержащихся в этих фракциях.

Непрерывное обновление каталитической фазы, тонко распределенной в реакционной зоне, дает возможность при контакте с водородом, растворенным в жидкой фазе, осуществить гидрирование и гидроочистку закачиваемой тяжелой фракции. Чтобы обеспечить высокий уровень конверсии и максимальную гидроочистку сырья, вводимое количество каталитического раствора является довольно высоким, что приводит к достаточно высоким эксплуатационным расходам на промышленном уровне. Так, процессы гидроконверсии на суспендированном катализаторе обычно потребляют большое количество катализаторов, в частности молибдена, присутствующего в катализаторе, который является наиболее активным, но также и наиболее дорогим. Затраты на свежий катализатор, выделение катализаторов и извлечение металлов оказывает большое влияние на рентабельность таких способов. Селективное извлечение молибдена и его возврат в цикл в качестве катализатора являются двумя непреложными факторами для повышения промышленного значения slurry-технологий. Это извлечение сопровождается также извлечением других металлов, таких как никель (который вводится и который накапливается в сырье) и ванадий, собирающийся в сырье, содержание которых сравнимо с содержанием молибдена и которые можно перепродавать для применения в металлургии.

Помимо этих экономических аспектов, извлечение металлов необходимо также из экологических соображений. Действительно, шлаки, образованные при сжигании остаточной фракции, считаются во многих странах опасными отходами, так как металлы, содержащиеся в шлаках, размещенных в местах сбора отходов, представляют опасность для грунтовых вод.

Таким образом, существует реальная потребность в рекуперации и возвращении в цикл металлов, выделившихся из катализаторов и тяжелых фракций в ходе процесса гидроконверсии на суспендированном катализаторе.

Уровень техники

Способы извлечения металлов по slurry-технологии известны в данной области техники.

Так, в патентной заявке США 2008/0156700 описан способ выделения катализаторов в виде ультратонких частиц, образующихся в ходе процесса гидроконверсии на суспендированном катализаторе, включающий стадию осаждения или флокуляции тяжелой фракции, содержащей металлические части, растворителями типа гептана, стадию отделения тяжелой фракции от легкой фракции центрифугированием и стадию коксования в диапазоне температур от 350 до 550°C в инертной атмосфере, с получением кокса, содержащего катализатор. Этот кокс можно подвергнуть стадии экстракции металлов.

В патенте США 6153555 описан способ извлечения металлов, в частности молибдена, из катализаторов, использованных в процессах гидроконверсии тяжелых фракций. Этот способ включает стадию коксования при температурах от 300 до 1000°C, при атмосферном давлении и в инертной атмосфере. Коксованный продукт затем разделяют и подвергают одной или двум стадиям сжигания на воздухе при температурах в интервале от 800 до 1900°C, чтобы сублимировать молибден, который затем конденсируется на шлаках в результате охлаждения. Позднее молибден извлекают на стадии экстракции с помощью смеси аммония и (NH4)2CO3.

В патенте США 6511937 описан способ гидроконверсии тяжелых фракций на суспендированном катализаторе, включающий, после реакции гидроконверсии, стадию разделения в сепараторе высокого давления и низкой температуры, дающий возможность отделить очень легкую фракцию, стадию деасфальтизации всей остаточной фракции с помощью парафиновых растворителей C3-C5 при температуре окружающей среды, стадию коксования (427-649°C, без воздуха) и/или стадию сжигания при температурах ниже 649°C, с получением шлаков, содержащих катализатор. Этот катализатор можно затем подвергнуть стадиям экстракции и рециркулировать в процесс.

Объект изобретения

То, что спецификой slurry-технологии является применение тонкодисперсного катализатора, а не катализатора, нанесенного на минеральную фазу, делает извлечение металлов намного более сложным, чем в случае традиционно используемых нанесенных катализаторов нефтеочистки. Ставка на промышленную разработку способов гидроконверсии по slurry-технологии требует рекуперации и возврата в цикл металлов, выделившихся из катализаторов.

Настоящее изобретение направлено на улучшение способов гидроконверсии тяжелых фракций по известной slurry-технологии, обеспечивая повторное использование неконвертированной остаточной фракции, образованной при конверсии на суспендированном катализаторе, причем эта фракция имеет высокую концентрацию металлов и гетероэлементов, и включает в конце извлечение указанных металлов из указанной неконвертированной фракции и получение предшественников катализатора с целью их возврата в начало цикла процесса конверсии по slurry-технологии. Способ включает стадию гидроконверсии, стадию разделения газ/жидкость, стадию коксования, стадию сжигания, стадию экстракции металлов и стадию получения каталитического раствора или растворов, которые рециркулируют на стадию гидроконверсии.

Исследовательские работы, проведенные автором по гидроконверсии тяжелых фракций, привели к неожиданному открытию, что этот способ, включающий разделение, дающее возможность максимально повысить долю легкой фракции, выходящей из реактора гидроконверсии, и максимально снизить долю остаточной фракции, в сочетании со стадией коксования и затем стадией умеренного сжигания, предотвращающей сублимацию металлов, обеспечивает возможность достижения такой экстракции металлов, содержащихся в шлаках, что можно получить очень высокую степень извлечения металлов, которые можно рециркулировать в процесс. Действительно, критическими стадиями этого извлечения являются, прежде всего, концентрирование металлов в углеродной матрице (через коксование), затем образование минеральной фазы (через умеренное сжигание), содержащей элементарные металлы, выделившиеся из катализатора (Mo и Ni), а также из сырья (Ni, V и Fe), и не содержащей углерода.

Выгода от предлагаемого изобретением способа состоит в обеспечении возможности повторного использования неконвертированной остаточной фракции, имеющей высокую концентрацию металлов и гетероэлементов, что обеспечивает извлечение указанных металлов и получение предшественников катализатора в целях их возврата в начало цикла процесса конверсии по slurry-технологии.

Другая выгода состоит в оптимизации степени гидроконверсии посредством разделения газ/жидкость после гидроконверсии, работающего в режимах, близких к рабочим условиям в реакторе, и дающего возможность эффективного отделения в одну стадию легкой фракции, содержащей будущее базовое топливо (газы, нафта, легкий газойль и даже тяжелый газойль), от неконвертированной остаточной фракции, содержащей твердые вещества, такие как металлы. Таким образом, максимально повышается выход легкой фракции и одновременно минимизируется содержание неконвертированной остаточной фракции, что облегчает впоследствии снижение концентрации в ней металлов. Поддержание рабочих условий во время разделения дает возможность осуществить также экономичную интеграцию дальнейшей обработки, посредством гидроочистки и/или гидрокрекинга, легкой фракции без необходимости установки дополнительных компрессоров.

Другим достоинством является коксование неконвертированной фракции, содержащей металлы, дающее возможность эффективно сконцентрировать металлы.

Другим достоинством способа является сжигание при умеренной температуре, дающее возможность отделить органическую фазу от неорганической фазы, содержащей металлы, чтобы облегчить последующую экстракцию металлов из неорганической фазы, предотвращая испарение и/или сублимацию (и, следовательно, потерю) металлов при сжигании.

Другим достоинством способа является то, что он не требует стадии деасфальтизации и не имеет связанных с этим недостатков (манипуляции с растворителями, часто токсичными; необходимость возврата в цикл растворителя после экстракции и т.д.).

Подробное описание изобретения

Изобретение относится к способу гидроконверсии тяжелых нефтяных фракций на суспендированном катализаторе, обеспечивающему извлечение и повторное использование металлов из остаточной неконвертированной фракции, в частности, используемых в качестве катализаторов.

Более конкретно, изобретение относится к способу гидроконверсии тяжелых нефтяных фракций, содержащих металлы, включающему

a) стадию гидроконверсии сырья по меньшей мере в одном реакторе, содержащем суспендированный катализатор, содержащий по меньшей мере один металл и необязательно твердую добавку,

b) стадию разделения потока с гидроконверсии без уменьшения давления, с получением фракции, называемой легкой, содержащей соединения, кипящие при температуре не более 500°C, и остаточной фракции,

b') необязательно стадию фракционирования, включающую отделение в вакууме указанной остаточной фракции, полученной на стадии b), с получением остатка вакуумной перегонки с высоким содержанием металлов,

c) стадию коксования указанной остаточной фракции, полученной на стадии b), и/или указанного остатка вакуумной перегонки, полученного на стадии b'), с получением твердого потока, содержащего кокс,

d) стадию сжигания указанного твердого потока, содержащего кокс, при температуре от 200 до 700°C, с получением шлаков с высокой концентрацией металлов,

e) стадию экстракции металлов из шлаков, полученных на стадии сжигания,

f) стадию приготовления раствора или растворов металлов, содержащих по меньшей мере металл катализатора, которые рециркулируют в качестве катализатора на стадию гидроконверсии.

Гидроконверсия

Способ настоящего изобретения включает стадию гидроконверсии сырья по меньшей мере в одном реакторе, содержащем суспендированный катализатор и необязательно твердую добавку.

Под гидроконверсией понимают реакции гидрирования, гидроочистки, гидродесульфирования, гидродеазотирования, гидродеметаллизации и гидрокрекинга.

Рассматриваемые тяжелые фракции представляют собой углеводородные нефтяные фракции, такие как нефтяные остатки, сырая нефть, нефть с отобранными наиболее легкими фракциями, деасфальтированные масла, асфальты или битумы из деасфальтизации, производные процессов конверсии нефти (как, например: HCO, шлам из FCC, тяжелый GO/VGO от коксования, остатки процесса снижения вязкости или аналогичных термических процессов и т.д.), битуминозные пески или их производные, битуминозные хвосты или их производные, или смеси таких видов сырья. Более конкретно, в данном случае, термин "тяжелая фракция" объединяет углеводородные фракции, содержащие по меньшей мере 50% масс. продукта, кипящего при температуре более 250°C, и по меньшей мере 25% масс. продукта, кипящего при температуре более 350°C.

Рассматриваемые тяжелые фракции настоящего изобретения содержат металлы, в основном V и/или Ni, в количестве обычно по меньшей мере 50 ч./млн, обычно 100-2000 ч./млн, по меньшей мере 0,5% масс. серы и по меньшей мере 1% масс. асфальтенов (гептановых асфальтенов), обычно более 2% масс. или 5% масс., причем содержание асфальтенов может достигать 25% масс. или более; они содержат также устойчивые к конверсии конденсированные ароматические структуры, которые могут содержать гетероэлементы.

Предпочтительно, рассматриваемые тяжелые фракции являются необычной нефтью типа тяжелой сырой нефти (°API в диапазоне от 18 до 25 и вязкость от 10 до 100 сП), экстра-тяжелой сырой нефти (°API от 7 до 20 и вязкость от 100 до 10000 сП) и битуминозных песков (°API от 7 до 12 и вязкость ниже 10000 сП), присутствующей в больших количествах в районе бассейнов Атабаска в Канаде и Ориноко в Венесуэле, где запасы оцениваются соответственно в 1700 и 1300 гигабаррелей. Эти необычные нефти характеризуются также повышенным содержанием остатков вакуумной перегонки, асфальтенов и гетероэлементов (сера, азот, кислород, ванадий, никель и т.д.), что требует особых стадий преобразования в промышленные продукты типа бензина, газойля или тяжелого мазута.

Тяжелую фракцию смешивают с потоком водорода и тщательно с распределенным катализатором, для достижения как можно более однородной активности гидрирования в реакционной зоне гидроконверсии. Предпочтительно, добавляют также твердую добавку, улучшающую гидродинамику реактора. Эту смесь подают в секцию гидроконверсии на суспендированном катализаторе. Эта секция состоит из подогревательной печи для сырья и водорода и реакционной секции, состоящей из одного или нескольких реакторов, установленных последовательно и/или параллельно, в зависимости от требуемой производительности. В случае последовательных реакторов перед каждым реактором может находиться один или несколько сепараторов для потока. В реакционной секции водород может питать один, несколько или все реакторы в равных или разных пропорциях. В реакционной секции катализатор может подаваться в один, несколько или все реакторы в равных или разных пропорциях. Катализатор удерживается в реакторе в суспензии и движется в реакторе снизу вверх вместе с газом и сырьем и отводится с выходящим потоком. Предпочтительно, по меньшей мере один (предпочтительно, все) из реакторов оборудован внутренним рециркуляционным наносом.

Рабочие условия в секции гидроконверсии на суспендированном катализаторе обычно следующие: давление от 2 до 35 МПа, предпочтительно от 10 до 25 МПа, причем парциальное давление водорода варьирует от 2 до 35 МПа, предпочтительно от 10 до 25 МПа, температура в интервале от 300°C до 500°C, предпочтительно от 420°C до 480°C, время контакта от 0,1 ч до 10 ч, предпочтительно от 0,5 ч до 5 ч.

Эти рабочие условия в сочетании с каталитической активностью дают возможность получить степень конверсии за один проход остатка вакуумной перегонки 500°C+, которая может составлять от 20 до 95%, предпочтительно от 70 до 95%. Приведенная выше степень конверсии определяется как: массовая доля органических соединений, имеющих точку кипения более 500°C, на входе в реакционную секцию, за вычетом массовой доли органических соединений с точкой кипения более 500°C на выходе реакционной секции, результат, деленный на массовую долю органических соединений с точкой кипения более 500°C на входе в реакционную секцию.

Суспендированный катализатор находится в реакционной среде в дисперсной форме. Его можно получить in situ, но предпочтительно его готовят вне реактора и вводят, обычно в непрерывном режиме, вместе с сырьем. Катализатор облегчает гидрирование радикалов, полученных в результате термического крекинга, и снижает образование кокса. Когда образуется кокс, его отводят вместе с катализатором.

Суспендированный катализатор представляет собой сульфированный катализатор, содержащий, предпочтительно, по меньшей мере один элемент, выбранный из группы, состоящей из Mo, Fe, Ni, W, Co, V, Ru. Эти катализаторы обычно являются монометаллическими или биметаллическими (например, комбинацией неблагородного элемента группы VIIIB (Co, Ni, Fe) и элемента группы VIB (Mo, W)). Предпочтительно используют катализаторы NiMo, Mo или Fe. Используемые катализаторы могут быть порошками разнородных твердых веществ (таких как природные минералы, сульфат железа и т.д.), дисперсными катализаторами, полученными из предшественников, растворимых в воде ("water soluble dispersed catalyst"), такими как фосфорномолибденовая кислота, молибдат аммония или смесь оксида Mo или Ni с водным раствором аммиака. Предпочтительно, используемые катализаторы получены из предшественников, растворимых в органической фазе ("oil soluble dispersed catalyst"). Предшественниками являются металлоорганические соединения, такие как нафтенаты Mo, Co, Fe или Ni или такие как поликарбонильные соединения этих металлов, например 2-этилгексаноаты Mo или Ni, ацетилацетонаты Mo или Ni, соли жирных кислот C7-C12 молибдена или вольфрама и т.д. Они могут применяться в присутствии ПАВ, для улучшения дисперсии металлов, когда катализатор является биметаллическим. Катализаторы находятся в виде диспергированных коллоидных или неколлоидных частиц, в зависимости от природы катализатора. Такие предшественники и катализаторы, подходящие для способа настоящего изобретения, широко описаны в литературе.

Обычно катализаторы готовят до введения в сырье. Способ получения подбирают в зависимости от состояния, в котором находится предшественник, и от его природы. Во всех случаях предшественник сульфируют (ex-situ или in-situ), чтобы получить катализатор, суспендированный в сырье. Для предпочтительных катализаторов, называемых маслорастворимыми, в обычном способе предшественник смешивают с нефтяной фракцией (которая может быть частью обработанного сырья, внешней фракцией, рециркулированной фракцией и т.д.), смесь сушат (необязательно), по меньшей мере частично, затем или одновременно сульфируют путем добавления серосодержащего соединения (предпочтительно H2S) и нагревают. Получение этих катализаторов описано в данной области техники.

Предпочтительными твердыми добавками являются неорганические оксиды, такие как оксид алюминия, оксид кремния, смешанные оксиды Al/Si, отработанные нанесенные катализаторы (например, нанесенные на оксид алюминия и/или на оксид кремния), содержащие по меньшей мере один элемент группы VIII (такой как Ni, Co) и/или по меньшей мере один элемент группы VIB (такой как Mo, W). Следует назвать, например, катализаторы, описанные в заявке US 2008/77124. Можно также использовать твердые карбоиды с низким содержанием водорода (например, 4% водорода), необязательно предварительно обработанные. Можно также использовать смеси таких добавок. Размеры этих частиц предпочтительно менее 1 мм. Содержание необязательной твердой добавки, имеющейся на входе в реакционную зону процесса гидроконверсии на суспендированном катализаторе, составляет от 0 до 10% масс., предпочтительно от 1 до 3% масс., и содержание каталитических растворов составляет от 0 до 10% масс., предпочтительно от 0 до 1% масс.

Известными способами гидроконверсии тяжелых фракций по slurry-технологии являются способ EST концерна ENI, работающий при температурах порядка 400-420°C и давлении 10-16 МПа с дисперсным катализатором (молибден); способ (HC)3 фирмы Headwaters, работающий при температурах порядка 400-450°C и давлениях 10-15 МПа с пентакарбонилом железа или 2-этилгексаноатом молибдена, причем катализатор диспергирован в виде коллоидных частиц; способы HDH и HDHPLUS, запатентованные Intevep/PDVSA, работающие при температурах порядка 420-480°C и давлениях 7-20 МПа, использующие дисперсный металлический катализатор; способ CASH фирмы Chevron, использующий сульфированный катализатор на основе Mo или W, полученный водным способом; способ SRC-Uniflex от UOP, работающий при температурах порядка 430-480°C и давлениях 10-15 МПа; способ VCC, разработанный фирмой Veba (принадлежащей BP), работающий при температурах порядка 400-480°C и давлениях 15-30 МПа, использующий катализатор на основе железа; способ Microcat компании Exxonmobil и т.д.

Все эти slurry-технологии применимы в способе настоящего изобретения.

Разделение

Весь поток, выходящий из гидроконверсии, направляют в секцию разделения, обычно в сепаратор высокого давления и высокой температуры (HPHT), что дает возможность разделить конвертированную фракцию в газообразном состоянии, называемую легкой фракцией, и неконвертированную жидкую фракцию, содержащую твердые вещества, называемую остаточной фракцией.

Эта секция разделения предпочтительно работает в режимах, близких к рабочим условиям в реакторе, которые обычно являются следующими: давление от 2 до 35 МПа с предпочтительным давлением от 10 до 25 МПа, причем парциальное давление водорода варьирует от 2 до 35 МПа, предпочтительно от 10 до 25 МПа, и температура лежит в интервале от 300°C до 500°C, предпочтительно от 380°C до 460°C. Время пребывания потока в этой секции разделения составляет от 0,5 до 60 минут, предпочтительно от 1 до 5 минут. Легкая фракция содержит в подавляющем большинстве соединения, кипящие при температуре более 300°C, даже 400°C или 500°C; они соответствуют соединениям, присутствующим в газах, нафте, легком газойле и даже в тяжелом газойле. Следует отметить, что эта фракция содержит в подавляющем большинстве эти соединения, так как разделение осуществляют не в соответствии с конкретной точкой отсечения, обычно его осуществляют путем равновесной флэш-перегонки. Если бы потребовалось говорить в терминах точки отсечения, то можно сказать, что она находится в интервале от 200° до 400°, даже 450°C.

Вторичное использование легкой фракции не является объектом настоящего изобретения, и эти способы хорошо известны специалисту в данной области. Легкую фракцию, полученную после разделения, можно отправить по меньшей мере на одну стадию гидроочистки и/или гидрокрекинга, причем целью является доведение разных погонов до соответствия техническим требованиям (содержание серы, точка сажеобразования, цетановое число, содержание ароматики и т.д.). Легкую фракцию можно также смешать с другим сырьем перед направлением в секцию гидроочистки и/или гидрокрекинга. Перед гидроочисткой и/или гидрокрекингом можно добавить внешнюю фракцию, поступающую обычно из другого процесса, осуществляемого на нефтеперерабатывающем заводе или необязательно вне нефтеперерабатывающего завода, предпочтительно внешняя фракция представляет собой, например, VGO (вакуумный газойль) от фракционирования сырой нефти (прямогонный VGO), VGO от конверсии, LCO (легкий рецикловый газойль) или HCO (тяжелый рецикловый газойль) из FCC (крекинг с псевдоожиженным катализатором).

Обычно гидроочистку и/или гидрокрекинг после гидроконверсии можно осуществить традиционно через классическую секцию промежуточного разделения (с уменьшением давления), используемую после сепаратора высокого давления и высокой температуры, например, в сепараторе высокого давления и низкой температуры, и/или путем перегонки при атмосферном давлении и/или вакуумной перегонки. Предпочтительно, секция гидроочистки и/или гидрокрекинга напрямую встроена в промежуточную секцию гидроконверсии без уменьшения давления. В этом случае легкую фракцию направляют сразу, без дополнительных стадий разделения и без уменьшения давления, в секцию гидроочистки и/или гидрокрекинга. Этот последний вариант осуществления дает возможность оптимизировать условия по давлению и температуре, обойтись без дополнительных компрессоров и в результате минимизировать расходы на дополнительное оборудование.

Остаточная фракция, полученная после разделения (например, в сепараторе HPHT) и содержащая металлы и фракцию твердых частиц, используемую в качестве необязательной добавки и/или образованную в ходе реакции, может быть направлена на стадию фракционирования. Это фракционирование является необязательной стадией и включает разделение в вакууме, например, один или несколько кубов мгновенной отгонки и/или, предпочтительно, вакуумную перегонку, давая возможность сконцентрировать в нижней части куба или колонны остаток вакуумной перегонки, обогащенный металлами, и отобрать в головной части колонны один или несколько потоков продуктов. Предпочтительно, остаточную фракцию, полученную в результате стадии разделения без уменьшения давления, разделяют путем вакуумной перегонки по меньшей мере на одну фракцию вакуумного дистиллята и фракцию остатка вакуумной перегонки, причем по меньшей мере часть, предпочтительно всю указанную фракцию остатка вакуумной перегонки направляют на стадию коксования, и по меньшей мере часть, предпочтительно всю указанную фракцию вакуумного дистиллята предпочтительно подвергают по меньшей мере одной стадии гидроочистки и/или гидрокрекинга.

Полученный жидкий поток или потоки фракции вакуумного дистиллята обычно направляют (малую часть) в установку гидроконверсии на суспендированном катализаторе, где дистиллят может быть сразу рециркулирован в реакционную зону или он может быть затем использован для получения предшественников катализатора перед введением в сырье. Другую часть потока или потоков направляют в секцию гидроочистки и/или гидрокрекинга, необязательно в смеси с другими фракциями, как, например, легкая фракция, выходящая из сепаратора HPHT, или вакуумный дистиллят, поступающий из другой установки, в равных или разных пропорциях в зависимости от качества полученных продуктов. Целью вакуумной перегонки является увеличение выхода жидких потоков для последующей гидроочистки и/или гидрокрекинга и, таким образом, повышение выхода по базовому топливу. Одновременно снижается количество остаточной фракции, содержащей металлы, что облегчает концентрирование металлов.

Коксование

Остаточная фракция, полученная при разделении без уменьшения давления (например, в сепараторе HPHT), и/или фракция остатка вакуумной перегонки из разделения в вакууме (например, отбираемая в нижней части колонны вакуумной перегонки), поступает затем на стадию термического преобразования коксованием. Целью этой стадии является концентрирование металлов в выходящем потоке для их дальнейшей обработки сжиганием, снижая его количество, и максимальное повышение выхода жидких потоков для обработки посредством гидроочистки и/или гидрокрекинга.

Стадию коксования можно осуществить путем замедленного коксования или коксованием в жидком слое ("fluid-coking" или "flexi-coking"). В случае коксования в жидком слое температура реактора составляет более 490°C, предпочтительно составляет 500-550°C, и давление атмосферное. Предпочтительно, коксование проводят путем замедленного коксования, по меньшей мере в двух камерах для созревания. Перед поступлением в куб для созревания сырье нагревают в нагревательных печах. Рабочие условия следующие: температура сырья на выходе нагревательной печи составляет от 460 до 530°C, предпочтительно от 480 до 510°C, и температура на выходе из кубов для созревания составляет более 420°C, предпочтительно составляет от 430 до 490°C, и давление ниже 0,5 МПа, предпочтительно составляет от 0,1 до 0,3 МПа. Степень рециркуляции неконвертированной фракции из куба для созревания менее 20% масс. в расчете на свежее сырье, предпочтительно менее 10% масс. Коксование проводят в инертной атмосфере. Непрерывное коксование свежего сырья обеспечивается благодаря регулярной взаимозамене двух кубов для созревания, причем один находится в фазе коксования, а другой в фазе декоксования. Стадия замедленного коксования дает твердый поток, содержащий кокс (и металлы) и жидкий поток. Жидкий поток обычно отделяют перегонкой.

По меньшей мере часть, предпочтительно, весь жидкий поток, полученный при коксовании и имеющий точку кипения ниже температуры 300-400°C (жидкий рецикловый газойль, LCGO), можно направить в секцию гидроочистки и/или гидрокрекинга в смеси с легкой фракцией из сепаратора HPHT и/или с внешней фракцией.

Жидкий поток, полученный при коксовании, имеющий температуру кипения более 300-400°C (тяжелый рецикловый газойль, HCGO), предпочтительно смешивают с тяжелой углеводородной фракцией перед секцией гидроконверсии на суспендированном катализаторе. Его можно также направить в секцию гидроочистки и/или гидрокрекинга в смеси с легкой фракцией из сепаратора HPHT и/или с внешней фракцией. Его можно также направить на стадию вакуумной перегонки в смеси с остаточной фракцией из сепаратора HPHT.

По меньшей мере часть, предпочтительно весь твердый поток, содержащий кокс с высоким содержанием металлов, направляют на стадию умеренного сжигания. Необязательно, часть твердого потока, содержащего кокс, можно вернуть в цикл в качестве добавки на стадию гидроконверсии.

Сжигание

Твердый поток, содержащий кокс, направляют на стадию сжигания при умеренной температуре в присутствии кислорода. Чтобы можно было извлечь металлы классическими методами экстракции металлов, описанными ниже, сначала необходимо осуществить предварительную стадию отделения органической фазы (кокс) от неорганической фазы, содержащей металлы. Таким образом, целью стадии сжигания является получение шлаков, содержащих металлы, легко извлекаемые на последующих установках извлечения металлов, сжигая органическую фазу или углеродную фазу твердого потока при температуре и давлении, которые ограничивают испарение и/или сублимацию металлов, в частности, молибдена (температура сублимации примерно 700°C для MoO3). Таким образом, стадия снижения содержания органической фазы состоит в сжигании при умеренной температуре, чтобы сконцентрировать металлы без заметной потери на испарение и/или сублимацию в дымовые газы, в неорганической фазе, которая может содержать долю органической фазы от 0 до 100% масс., предпочтительно от 0% масс. до 40% масс. Рабочие условия при этом сжигании обычно следующие: давление от -0,1 до 1 МПа, предпочтительно от -0,1 до 0,5 МПа, температура от 200 до 700°C, предпочтительно от 400 до 550°C. Сжигание осуществляют в присутствии воздуха.

Газовый поток, выходящий от сжигания, требует очистки для снижения выбросов серо- и азотсодержащих соединений в атмосферу. В способах, классически используемых специалистами в области очистки воздуха, применяют рабочие условия, необходимые, чтобы отвечать действующим стандартам в странах, использующих такую обработку углеводородного сырья.

Твердая фаза, полученная после сжигания, представляет собой неорганическую фазу, содержащую в виде шлаков все или по существу все металлы, содержавшиеся в экстракте.

Прямая обработка твердого потока, выходящего из коксования, способом экстракции металлов без сжигания, как описано ниже, приводит к недостаточному извлечению металлов.

Извлечение металлов

Шлаки, полученные при сжигании, направляют на стадию экстракции металлов, где металлы отделяют друг от друга за один или несколько подстадий. Это извлечение металлов необходимо, так как простой возврат в цикл шлаков на стадию гидроконверсии обнаруживает очень низкую каталитическую активность. Обычно стадия экстракции металлов дает возможность получить несколько потоков продуктов, причем каждый поток содержит конкретный металл, например Mo, Ni или V, обычно в виде соли или оксида. Каждый поток, содержащий металл катализатора, направляют на стадию приготовления водного или органического раствора на основе металла, идентичного катализатору или его предшественнику, используемому на стадии гидроконверсии. Выходящий поток, содержащий металл, выделяемый из сырья, который не может использоваться в качестве катализатора (как, например, ванадий), может быть использован вне данного процесса.

Рабочие условия, текучие среды и/или способы экстракции, используемые для разных металлов, считаются известными специалисту в данной области и уже применяются в промышленности, как описано, например, в Marafi et al., Resources, Conservation and Recycling 53 (2008)1-26, US 4432949, US 4514369, US 4544533, US 4670229 или US 2007/0025899. Разные известные способы экстракции металлов включают обычно промывку растворами кислот и/или оснований, аммиаком или солями аммония, биопромывку микроорганизмами, термическую обработку при низкой температуре (обжиг) солями натрия или калия, хлорирование или извлечение металлов электролитическим способом. Кислотную промывку можно проводить неорганическими кислотами (HCl, H2SO4, HNO3) или органическими кислотами (щавелевая кислота, молочная кислота, лимонная кислота, гликолевая кислота, фталевая кислота, малоновая кислота, янтарная кислота, салициловая кислота, винная кислота и т.д.). Для промывки основаниями используют обычно аммиак, соли аммония, гидроксид натрия или Na2CO3. В обоих случаях могут присутствовать окислители (H2O2, Fe(NO3)3, Al(NO3)3 и т.д.), чтобы облегчить экстракцию. После растворения металлов их можно выделить селективным осаждением (при разных pH и/или с разными агентами) и/или экстрагирующими веществами (оксимы, бета-дикетон и т.д.).

Предпочтительно, стадия экстракции металлов настоящего изобретения включает промывку по меньшей мере одним кислым и/или основным раствором.

Получение каталитических растворов

Металлы, извлеченные после экстракции, обычно находятся в виде соли или оксида. Приготовление каталитических растворов, для получения органических или водных растворов, известно специалисту в данной области и описано в разделе "Гидроконверсия". Получение каталитических растворов относится, в частности, к металлам молибден и никель, но ванадий, обычно используемый повторно в виде пентаоксида ванадия или в комбинации с железом для получения феррованадия, не относится к данному способу.

Степень извлечения металлов, повторно используемых в качестве катализатора для процесса гидроконверсии на суспендированном катализаторе, или в случае ванадия составляет по меньшей мере 50% масс., предпочтительно по меньшей мере 65% масс. и более предпочтительно 70% масс.

Описание фигур

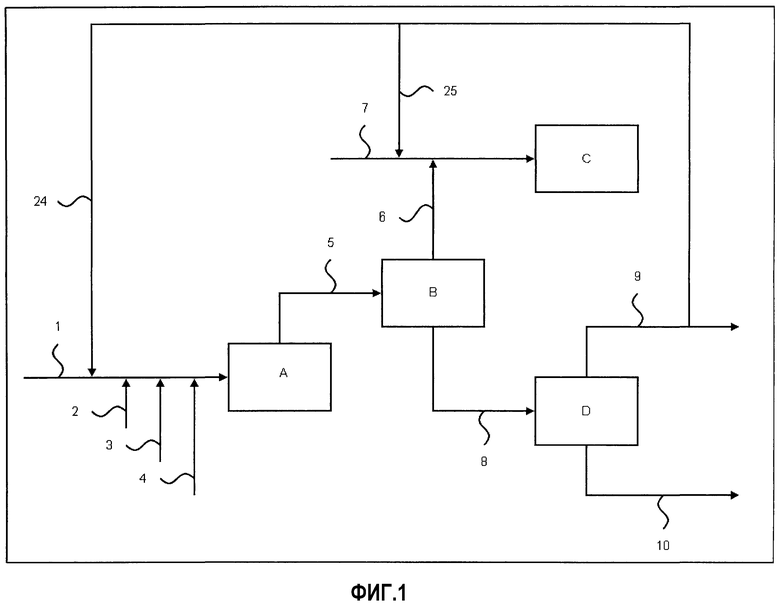

На фиг.1 показан способ гидроконверсии тяжелых нефтяных фракций, включающий slurry-технологию без извлечения металлов.

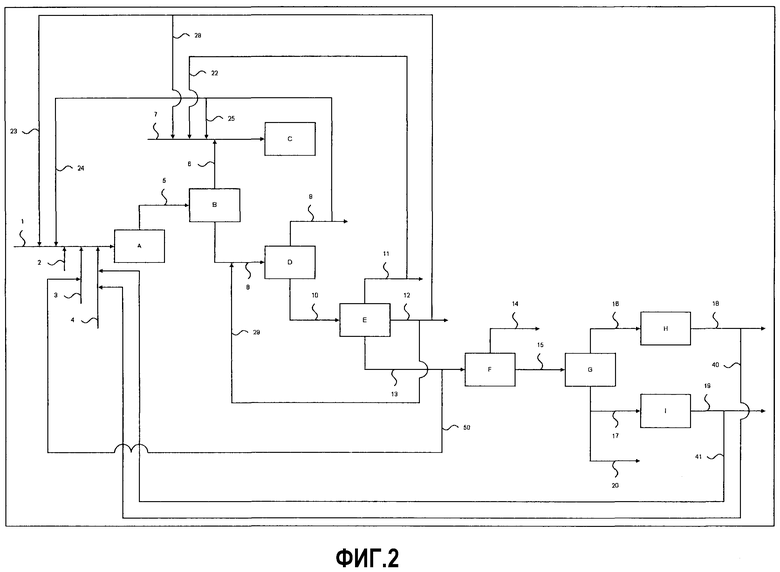

На фиг.2 описан способ гидроконверсии тяжелых нефтяных фракций настоящего изобретения. Описана в основном установка и способ настоящего изобретения. Описанные выше рабочие условия повторно не указаны.

На фиг.1 сырье 1 подается в секцию каталитической гидроконверсии A на суспендированном катализаторе. Эта секция каталитической гидроконверсии на суспендированном катализаторе состоит из подогревательной печи для сырья 1 и водорода 2 и реакционной секции, состоящей из одного или нескольких реакторов, расположенных последовательно и/или параллельно, в зависимости от требуемой производительности. Вводят также катализатор 4 или его предшественник, а также необязательную добавку 3. Катализатор 4 удерживается в суспензии в реакторе и движется в реакторе снизу вверх вместе с сырьем и выводится с потоком продуктов. Поток 5, выходящий из гидроконверсии, направляют в секцию разделения B при высоком давлении и высокой температуре, которая дает возможность разделить на конвертированную фракцию 6 в газообразном состоянии, называемую легкой фракцией, и неконвертированную остаточную фракцию жидкость/твердое 8. Легкую фракцию 6 можно направить в секцию C гидроочистки и/или гидрокрекинга. В начало гидроочистки и/или гидрокрекинга можно подводить внешнюю фракцию 7, поступающую обычно из другого процесса, осуществляемого на нефтеперерабатывающем заводе или необязательно вне нефтеперерабатывающего завода. Неконвертированная остаточная фракция 8, содержащая катализатор и фракцию твердых частиц, используемую в качестве необязательной добавки и/или образованную в ходе реакции, направляют на стадию фракционирования D. Стадия фракционирования D предпочтительно является вакуумной перегонкой, дающей возможность сконцентрировать в нижней части колонны остаток вакуумной перегонки 10, обогащенный металлами, и извлечь в головной части колонны один или несколько потоков 9. В схеме валоризации тяжелой фракции путем традиционно применяемого способа гидроконверсии на суспендированном катализаторе остаток вакуумной перегонки 10, обогащенный металлами, повторно используют в качестве топлива с очень высокой вязкостью или в качестве твердого топлива после грануляции, например, для получения тепла и электроэнергии на месте или вне установки, или в качестве топлива на цементных заводах. Априори металлы не извлекаются. Полученный таким образом выходящий поток или потоки 9 обычно направляют по линии 24 (малую часть) в установку A гидроконверсии на суспендированном катализаторе, где поток может быть сразу рециркулирован в реакционную зону или может быть использован для получения предшественников катализатора перед вводом в сырье 1, и другую часть направляют по линии 25 в установку C гидроочистки и/или гидрокрекинга в смеси с потоками 6 и/или 7, в равных или разных пропорциях в зависимости от качества полученных продуктов.

На фиг.2 стадии (и позиции для ссылок) гидроконверсии, разделения HPHT, гидроочистки и/или гидрокрекинга и вакуумной перегонки такие же, как на фиг.1. Остаток вакуумной перегонки 10, отбираемый в нижней части установки вакуумной перегонки D, направляют на стадию термической конверсии типа коксования E, для концентрирования выходящего потока 10. Жидкий поток 11, полученный при коксовании и имеющий точку кипения ниже температуры, составляющей от 300 до 400°C (LCGO), может поступать в секцию гидроочистки/гидрокрекинга C по линии 22 в смеси с потоком 6 и/или 7. Жидкий продукт 12, имеющий точку кипения выше температуры, составляющей от 300 до 400°C (HCGO), предпочтительно поступать по линии 23 в секцию конверсии A на суспендированном катализаторе в смеси с сырьем 1. Его можно также подавать в секцию C гидроочистки/гидрокрекинга по линии 28 в смеси с потоком 6 и/или 7, и/или на стадию вакуумной перегонки D по линии 29 в смеси с потоком 8. Твердый поток 13, содержащий кокс и имеющий высокое содержание металлов, направляют частично, предпочтительно, весь на стадию F уменьшения содержания органической фазы путем сжигания при умеренной температуре, для очень сильного концентрирования металлов без заметной потери на испарение и/или сублимацию в дымовые газы. Меньшую часть твердого потока 13 можно направить в качестве добавки 3 по линии 50 на стадию гидроконверсии A. Газовый поток 14, выходящий от сжигания, требует очистки (не показана), чтобы уменьшить выбросы серо- и азотсодержащих соединений в атмосферу. Продукт 15, полученный при сжигании F, представляет собой неорганическую фазу, содержащую все или по существу все элементарные металлы, содержавшиеся в твердом потоке 13, в виде шлаков. Продукт 15 поступает на стадию G экстракции металлов, на котором металлы отделяют друг от друга в одну или несколько стадий. Поток 16, выходящий из экстракции G, состоит из металла типа молибдена в виде соли или оксида. Этот поток 16 направляют затем на стадию H приготовления органического или водного раствора 18 на основе молибдена, идентичного катализатору 4 или его предшественнику, который рециркулируют частично или полностью на стадию A гидроконверсии на суспендированном катализаторе по линии 40. Поток 17, выходящий из экстракции G, состоит из металла типа никеля в виде соли или оксида. Этот поток 17 направляют затем на стадию I приготовления органического или водного раствора 19 на основе никеля, идентичного катализатору 4 или его предшественнику, который рециркулируют частично или полностью на стадию A гидроконверсии на суспендированном катализаторе по линии 41. Поток 20, выходящий из экстракции G, состоит из металла типа ванадия в виде соли или оксида. Этот поток 20 можно повторно использовать, например, в виде пентаоксида ванадия или в комбинации с железом, для получения феррованадия.

Предпочтительно, гидроконверсию с суспендированным катализатором, использующую катализатор на основе молибдена и никеля, осуществляют при давлении водорода на тонкодисперсном катализаторе типа никеля и молибдена в концентрации 160 ч./млн и 600 ч./млн соответственно. Считая, что промышленная установка имеет производительность 50000 баррелей в сутки и степень эксплуатации 90% в год, получают, что количество никеля и молибдена, потребляемого в год, составляет 0,4 и 1,6 кт/год, соответственно. Принимая стоимость никеля 25 тыс. долларов за тонну и молибдена 60 тыс. долларов за тонну, что представляет средние стоимости, наблюдаемые на рынке в последние 5 лет, получают, что эксплуатационные расходы составляют 100 миллионов долларов в год.

Способ настоящего изобретения дает возможность повторно использовать большую часть металлов: никеля и молибдена, присутствующих в непрореагировавшей фракции потока, выходящего из гидроконверсии на суспендированном катализаторе. Степень извлечения металлов, повторно используемых в качестве катализатора для процесса гидроконверсии на суспендированном катализаторе, составляет по меньшей мере 50% масс., предпочтительно по меньшей мере 65% масс. и более предпочтительно 70% масс. Таким образом, рецикл металлов дает возможность снизить эксплуатационные расходы со 100 миллионов долларов в год до 30 миллионов долларов в год. Таким образом, полученная экономия составляет 70 миллионов долларов и дает возможность сначала оплатить дополнительные инвестиции, необходимые для извлечения этих металлов. С другой стороны, ванадий, присутствующий в тяжелой фракции в содержании 400 ч./млн, можно повторно использовать в виде феррованадия. Принимая степень извлечения по меньшей мере 50% масс., предпочтительно, по меньшей мере 65% масс., и более предпочтительно 70% масс., продажу ванадия можно оценить, взяв за среднюю стоимость, наблюдаемую на рынке металлов за последние пять лет, 40 тысяч долларов за тонну, в 12 миллионов долларов в год. Эта продажа позволит также в первое время оплатить дополнительные инвестиции, необходимые для извлечения данных металлов.

Извлечение данных металлов из остаточной непрореагировавшей фракции дает возможность снизить общее количество отработанного никеля и молибдена и, следовательно, снизить воздействие на окружающую среду процесса гидроконверсии на суспендированном катализаторе. Приняв степень извлечения металлов, имеющихся на входе реакционной зоны, за 70% масс., получают, что количество вспомогательного катализатора снижается до 0,1 т/г для никеля и 0,5 т/г для молибдена, по сравнению с 0,4 т/г и 1,6 т/г без рецикла.

Изобретение относится к способу гидроконверсии тяжелых нефтяных фракций, включающему стадию гидроконверсии сырья по меньшей мере в одном реакторе, содержащем суспендированный катализатор, и дающему возможность рекуперировать металлы из неконвертированной остаточной фракции, в частности металлы, использовавшиеся в качестве катализаторов. Способ включает стадию гидроконверсии, стадию разделения газ/жидкость, стадию коксования, стадию сжигания, стадию экстракции металлов и стадию приготовления каталитических растворов, которые рециркулируют на стадию гидроконверсии. Технический результат - очень высокая степень извлечения металлов для их последующего использования. 11 з.п. ф-лы, 2 ил.

1. Способ гидроконверсии тяжелых нефтяных фракций, содержащих металлы, включающий:

a) стадию гидроконверсии сырья по меньшей мере в одном реакторе, содержащем суспендированный катализатор, содержащий по меньшей мере один металл и необязательно твердую добавку,

b) стадию разделения продуктов гидроконверсии без уменьшения давления, с получением фракции, называемой легкой, содержащей соединения, кипящие при температуре не более 500°C, и остаточной фракции,

b′) необязательно стадию фракционирования, включающую отделение в вакууме указанной остаточной фракции, полученной на стадии b), с получением остатка вакуумной перегонки с высоким содержанием металлов,

c) стадию коксования указанной остаточной фракции, полученной на стадии b), и/или указанного остатка вакуумной перегонки, полученного на стадии b′), с получением твердого потока, содержащего кокс, причем ни в каком из случаев остаточную фракцию или фракцию, называемую легкой, не подвергают деасфальтизации,

d) стадию сжигания указанного твердого потока, содержащего кокс, при температуре от 200 до 700°C, с получением шлаков с высокой концентрацией металлов,

e) стадию экстракции металлов из шлаков, полученных на стадии сжигания,

f) стадию приготовления раствора или растворов металла или металлов, содержащих по меньшей мере металл катализатора, которые рециркулируют в качестве катализатора на стадию гидроконверсии,

в котором указанную фракцию, называемую легкой, полученную на стадии разделения без уменьшения давления, подвергают по меньшей мере одной стадии гидроочистки и/или гидрокрекинга.

2. Способ по п. 1, в котором стадия коксования представляет собой замедленное коксование и ее осуществляют при температуре нагретого сырья на выходе из печи, составляющей от 460 до 530°C, предпочтительно от 480 до 510°C, и при температуре на выходе из кубов для созревания более 420°C, предпочтительно, составляющей от 430 до 490°C, и при давлении ниже 0,5 МПа, предпочтительно от 0,1 до 0,3 МПа, в инертной атмосфере.

3. Способ по п. 1, в котором стадию сжигания осуществляют при температуре от 400 до 550°C в присутствии кислорода.

4. Способ по п. 1, в котором стадию сжигания осуществляют при давлении от -0,1 до 1 МПа, предпочтительно от -0,1 до 0,5 МПа, и при температуре от 400 до 550°C, в присутствии кислорода.

5. Способ по п. 1, в котором стадия экстракции металлов включает промывку по меньшей мере одним кислым и/или основным раствором.

6. Способ по п. 1, в котором указанную остаточную фракцию, образованную на стадии разделения без уменьшения давления, разделяют путем вакуумной перегонки по меньшей мере на одну фракцию вакуумного дистиллята и фракцию остатка вакуумной перегонки, причем по меньшей мере часть, предпочтительно всю указанную фракцию остатка вакуумной перегонки подают на стадию коксования, и по меньшей мере часть, предпочтительно всю указанную фракцию вакуумного дистиллята подвергают по меньшей мере одной стадии гидроочистки и/или гидрокрекинга.

7. Способ по п. 1, в котором часть твердого потока, содержащего кокс со стадии коксования, рециркулируют в качестве добавки на стадию гидроконверсии.

8. Способ по п. 1, в котором тяжелая нефтяная фракция представляет собой углеводородную фракцию, содержащую по меньшей мере 50% масс. продукта, кипящего при температуре более 250°C, и по меньшей мере 25% масс. продукта, кипящего при температуре более 350°C, и содержит по меньшей мере 50 ч./млн металлов, по меньшей мере 0,5% масс. серы и по меньшей мере 1% масс. асфальтенов (гептановых асфальтенов).

9. Способ по п. 1, в котором тяжелую нефтяную фракцию выбирают из нефтяных остатков, сырой нефти, нефти с отобранными наиболее легкими фракциями, деасфальтированных масел, асфальтов или битумов их деасфальтизации, производных процессов конверсии нефти, битуминозных песков или их производных, битуминозных хвостов или их производных, или из смесей таких видов сырья.

10. Способ по п. 1, в котором стадию гидроконверсии осуществляют при давлении от 2 до 35 МПа, предпочтительно от 10 до 25 МПа, при парциальном давлении водорода от 2 до 35 МПа, предпочтительно от 10 до 25 МПа, температуре от 300°C до 500°C, предпочтительно от 420°C до 480°C, и при времени контакта от 0,1 ч до 10 ч, предпочтительно от 0,5 ч до 5 ч.

11. Способ по п. 1, в котором суспендированный катализатор является сульфированным катализатором, содержащим по меньшей мере один элемент, выбранный из группы, состоящей из Mo, Fe, Ni, W, Со, V, Ru.

12. Способ по п. 1, в котором добавку выбирают из группы, состоящей из минеральных оксидов, отработанных нанесенных катализаторов, содержащих по меньшей мере один элемент группы VIII и/или по меньшей мере один элемент группы VIB, твердых карбоидов с низким содержанием водорода или из смесей таких добавок, причем указанная добавка имеет размер частиц менее 1 мм.

| US 6511937 B1, 28.01.2003 | |||

| US 4710486 A, 01.12.1987 | |||

| WO 2009070778 A2, 04.06.2009 | |||

| РЕГУЛИРУЕМАЯ ДЕРЖАВКА | 2009 |

|

RU2412022C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ (ВАРИАНТЫ) | 2001 |

|

RU2270230C2 |

Авторы

Даты

2015-12-10—Публикация

2011-03-22—Подача