Изобретение относится к устройствам для стерилизации и пастеризации молока и молочных продуктов и может быть использовано для тепловой обработки любых жидких пищевых и непищевых продуктов.

Известны пастеризаторы, работающие по принципу преобразования механической энергии в тепловую. Например, известен пастеризатор, содержащий патрубки подвода и отвода, размещенные концентрично патрубку подвода диски, выполненные с сопряженными кольцевыми канавками [1]

Недостатком конструкции этого пастеризатора является недостаточное воздействие на продукт, что влечет за собой повышенное энергопотребление и малую производительность.

Известно устройство для термообработки пищевых продуктов, содержащее размещенные в корпусе диски, смежные поверхности которых помимо кольцевых канавок имеют решетки, укрепленные между ними, а на периферии дисков и смежной с ним поверхности корпуса выполнены выступы и впадины [2]

Недостатками этого пастеризатора являются сложность конструкции, необходимость и сложность поддержания рабочего зазора, в котором идет процесс пастеризации.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для тепловой обработки жидких продуктов, которое включает консольно закрепленный на валу электродвигателя корпус. В корпусе размещен ротор с передней крышкой, ротор выполнен в виде чаши с расположенными на ее периферической части лопатками, имеющими форму сектора, и крышка корпуса снабжена аналогичными лопатками, образующими кольцевую полость. Патрубки подвода и отвода продукта связаны с полостями [3]

Недостатками известного устройства являются низкая производительность и необходимость предварительного нагрева обрабатываемого продукта.

Предлагаемый пастеризатор свободен от всех указанных выше недостатков за счет компактности конструкции, низкого энергопотребления и направленности движения за счет более полного использования эффекта Феттингера.

Пастеризатор состоит из корпуса, консольно закрепленного на фланце электродвигателя ротора, имеющего с обеих торцевых сторон ячейки, и крышек, имеющих аналогичные ячейки. За счет такого выполнения повышается производительность, т.к. подвод продукта осуществляется сразу во все ячейки при помощи каналов, соединяющих их с патрубком подвода.

Для обеспечения самовсасывания и предотвращения кавитации при высоких температурах используется осевой насос, размещенный в роторе. Для стабилизации процесса во времени в роторе имеются каналы для предотвращения накопления газовой фазы.

При наличии возможности подвода жидкости при необходимом избыточном давлении осевой насос и система использования отвода газовой фазы могут отсутствовать.

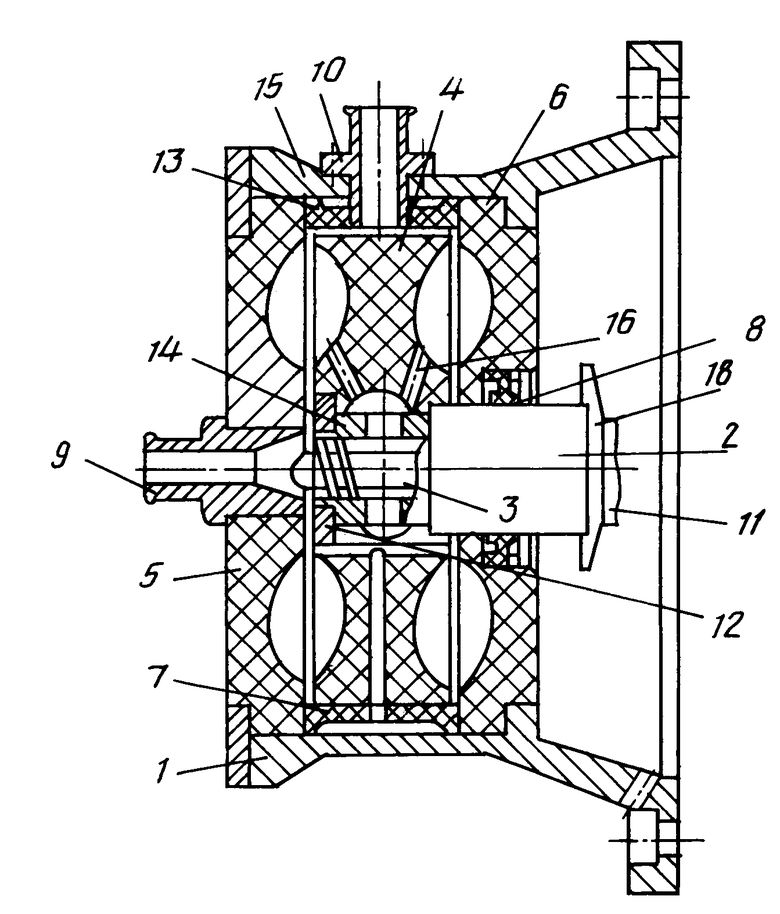

На чертеже изображено предлагаемое устройство.

Устройство состоит из следующих основных деталей корпуса 1, вала 2 с осевым насосом 3, ротора 4, передней 5 и задней 6 крышек, кольца 7, уплотнительной манжеты 8, входного 9 и выходного 10 патрубков.

Корпус 1 закреплен на фланце электродвигателя и является основным несущим элементом конструкции. На конце вала электродвигателя 11 насажен вал 2 пастеризатора и закреплен при помощи резьбового хвостовика осевого насоса 3. Вал 2 имеет посадочное место в виде квадрата для ротора 4, закрепленного на валу гайкой 12. Носок вала выполнен полым с целью подвода жидкости к ротору через отверстия в канаве посадочного места.

Внутри корпуса расположены задняя крышка 6, кольцо 7 и передняя крышка 5, образующие рабочую проточную камеру пастеризатора. Уплотнение камеры обеспечивается резиновыми кольцами 13 крышек, манжетой 8, установленной в задней крышке, и резиновыми кольцами 14 и 15 патрубков. Передняя крышка крепится к корпусу винтами и создает необходимый натяг на уплотнительных кольцах 13 между кольцом 7 и крышками. Ширина кольца 7 больше ширины ротора для обеспечения оптимальных торцевых зазоров между ротором и крышками. Кольцо 7 является не только дистанционным распорным элементом, но и эффективной тепловой защитой корпуса 1.

Ротор 4 с торцов, обращенных к крышкам, имеет ковшеобразные ячейки, в которые подводится жидкость через каналы 16, соединенные с центральной расточкой ротора, симметрично расположенной над канавкой-коллектором посадочного места вала. На торцевых поверхностях ротора между ячейками имеется система каналов, параллельных оси вала, соединенных с радиальными каналами в средней части ротора, выходящими на его наружную цилиндрическую поверхность. Через эту систему каналов отводится паровая фаза жидкости, образующаяся при рабочей температуре, близкой к точке кипения.

Внутренние поверхности крышек со стороны ротора также имеют ковшеобразные ячейки, образующие неподвижные полости, в отличие от подвижных полостей ротора.

Для защиты электродвигателя от попадания влаги при потере работоспособности манжеты в корпусе сделано дренажное отверстие, и на вал электродвигателя установлен отражатель 18.

Работа пастеризатора заключается в следующем.

Роторный пастеризатор является нагревателем и одновременно насосом в технологической цепи пастеризаторной установки. Его действие основано на принципе Феттингера преобразования механической энергии, подведенной к ротору, в энергию вихревого двигателя жидкости.

Жидкость, поступающая через входной патрубок 9 во внутреннюю полость вала, центральную расточку ротора, через каналы 16 подается в ячейки ротора 4. При вращении ротора жидкость, заполнившая его ячейки, в переносном движении совершает вращение вместе с ним, а в относительном движении от центра к периферии, повторяя контур ячейки.

Поток жидкости, возникший в подвижных ячейках ротора, с большой скоростью покидает их и попадает в неподвижные ячейки крышек 5 и 6. На перерезывание вихревых токов жидкости затрачивается основная энергия, подведенная к валу агрегата

Стекающая жидкость из ячеек крышек 5 и 6 поступает в ячейки ротора 4, смешиваясь с вновь поступающей через каналы ротора жидкостью (приход новой жидкости равен расходу пастеризатора). Возникает мощное циркуляционное течение, расход которого существенно превышает расход (производительность) расперизатора. Поглощенная жидкостью энергия вращения ротора превращается в тепло. Жидкость нагревается. Температура ее при постоянстве подведенной энергии определяется соотношением циркуляционного расхода и производительности агрегата (т.е. соотношением "внутреннего" и "внешнего" расходов).

При нагреве до высоких температур в зонах пониженного давления начинается парообразование. Пары жидкости скапливаются в центральной части ротора и могут оголить часть объема ячеек и блокировать входные каналы. Произойдет срыв работы агрегата. Для предотвращения этого явления применена система отводящих каналов, обеспечивающих эвакуацию газовой фазы на периферию ротора, а также предвключенный осевой насос, создающий повышение давления в проточной полости. Установка осевого насоса, кроме того, позволяет работать в режиме самовсасывания.

Пастеризатор аналогичен гидродинамической муфте, работающей в гидротормозном режиме, и является гидродинамической вихревой машиной. Он аналогичен в какой-то мере также и вихревому насосу и поэтому может развивать напоры (по сравнению с другими лопастями гадромашинами). Поэтому в технологической цепи пастеризацинной установки предусматривать насос не требуется. Необходимо отметить, что выносной насос аналогичной производительности работал бы с более высоким КПД, чем "встроенный", присущий самой схеме роторного пастеризатора. Но все несовершенства "встроенного" насоса все равно идут на пользу нагревают жидкость.

Все потери в обычном понимании трение в манжете, низкий КПД осевого насоса и другие в данном случае таковыми не являются, т.к. в конечном счете переходят в тепло, которое и должен вырабатывать агрегат. Безусловными потерями являются потери тепла в окружающую среду, но с ними легко бороться материалы, контактирующие с молочными продуктами, выполнены из пластмассы с низкой теплопроводностью, кольцо 7 отделено от корпуса 1 воздушной прослойкой, корпус 1 подогревается теплом электродвигателя (т.е. даже потери в электродвигателе можно заставить работать на КПД).

Значительное превышение циркуляционного потока над расходом пастеризатора позволяет получить теплообменный аппарат с высокими удельно-габаритными характеристиками.

В пастеризаторе отсутствует перепад температуры стенка жидкость (он даже отрицателен). Нагрев идет за счет внутреннего преимущественно вихревого трения жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ручной планетарно-роторный насос | 1992 |

|

SU1834984A3 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ГАЗОЖИДКОСТНЫМ АЭРОЗОЛЬНЫМ ОХЛАЖДЕНИЕМ | 1995 |

|

RU2095921C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА И ЦЕНТРОБЕЖНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ ХОЛОДИЛЬНОЙ УСТАНОВКИ | 1996 |

|

RU2104448C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ УСТЬЯ СКВАЖИНЫ, УЗЕЛ УПЛОТНИТЕЛЕЙ И УЗЕЛ СТОПОРНЫХ ПЛАШЕК | 1995 |

|

RU2088745C1 |

| ПАКЕР | 1992 |

|

RU2049223C1 |

| РЕЗЕРВУАР МНОГОПОЛОСТНЫЙ ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЖАТЫХ ГАЗОВ "ПРЭТТИ" | 1998 |

|

RU2178113C2 |

| ПАРОЖИДКОСТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 1994 |

|

RU2081345C1 |

| ЗАБОЙНЫЙ ОТСЕКАТЕЛЬ | 1992 |

|

RU2049226C1 |

| ТУРБИННАЯ ГАЗОВАЯ ГОРЕЛКА | 1990 |

|

RU2033577C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2157905C2 |

Использование: изобретение относится к устройствам для пастеризации молока и молочных продуктов и может быть использовано для стерилизации и пастеризации жидких пищевых продуктов. Сущность изобретения: устройство содержит корпус, с помощью которого оно крепится к электродвигателю. На вал электродвигателя насажен вал пастеризатора, на котором консольно расположен ротор с осевым насосом. В корпусе неподвижно расположены крышки внутренняя и наружная, соосно закрывающие ротор с двух сторон. Внутренние стороны крышек со стороны ротора и торцевые стороны ротора имеют ковшеобразные ячейки, образующие подвижные и неподвижные полости. Ячейки имеют подводящие жидкость каналы, а между ячейками расположены каналы, отводящие газовую фазу, отвод жидкости осуществлен через отверстие в корпусе. Принцип действия пастеризатора основан на преобразовании механической энергии, подведенной к ротору, в тепловую энергию за счет вихревого движения жидкости. 1 з. п. ф-лы, 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Установка для коагуляции жидких продуктов | 1982 |

|

SU1161060A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-10-20—Публикация

1994-06-30—Подача