Изобретение относится к авиационному двигателестроению, а точнее к малоразмерным авиационным газотурбинным двигателям.

1. Известно, что турбокомпрессор, состоящий из центробежного компрессора и радиальной турбины, может быть выполнен на одном колесе консольно [1], [2] .

2. Известно, что между противовращающимися роторами может быть выполнено многопоточное зубчатое зацепление, когда промежуточные шестерни расположены в подвижном корпусе, вращение которого ограничено давлением жидкости под поршнями связанными с корпусом [3].

3. Известно, что для консольного турбокомпрессора камера сгорания располагается на стороне турбины вокруг трубы отвода газа или непосредственно над диском турбокомпрессора. [1], [2], [5], [6].

4. Известно, что топливо может подаваться в камеру сгорания через вращающуюся форсунку [6], [7], [8].

5. Известно, что радиальная турбина может быть выполнена с безлопаточным сопловым аппаратом [9].

6. Известно, что за турбиной устанавливается диффузорный канал для понижения статического давления ниже атмосферного на выходе из рабочего колеса турбины [10], [II], [12], [13].

7. Известно, что за турбиной пониженное давление газа создается последовательно охлаждением в теплообменнике и сжатием в компрессоре до атмосферного давления [12], [13].

8. Известно, что сопло второго контура газотурбинного реактивного двигателя имеет центральное тело с уменьшающимся диаметром вниз по потоку [14], [15].

9. Известно, что ротор турбодетандера, не имеющего редуктора, имеет высокую частоту вращения [16].

Ближайшим аналогом является техническое решение (3). Аналог выполнен по распространенной, классической схеме.

Он имеет ротор турбокомпрессора и ротор силовой турбины с валом, выполненным внутри вала турбокомпрессора.

Вал ротора силовой турбины вращает ведущую шестерню редуктора, от которой через промежуточные шестерни вращается вал редуктора в сторону, противоположную от направления вращения силовой турбины.

Камера сгорания расположена между компрессором и турбиной компрессора.

Недостатком аналога является:

По схеме аналога технически невозможно выполнить двигатель мощностью менее 500 кВт, поэтому маломощные вспомогательные силовые установки выполняются по другим схемам, в ущерб весовым и термодинамическим характеристикам. Например силовая установка (1).

Недостатком двигателя по прототипу является необходимость выполнения пылезащитного устройства перед входом воздуха в компрессор.

Примером технологических затруднений является выполнение высокооборотного редуктора с малым модулем зубчатых зацеплений, для которого требуется более высокая точность выполнения профилей зуба и других деталей, невыполнимая для современной промышленности.

Задачей изобретения является:

1. Повышение частоты вращения турбокомпрессора путем: улучшения демпфирования колебаний роторов, повышения равномерности и безударности работы зубчатых зацеплений, снижения нагрузки на подшипники качения высокооборотного ротора.

2. Выполнение охлаждения корпуса турбины воздухом второго контура и понижение аэродинамическим способом давления газа за турбиной до давления ниже атмосферного.

3. Упрощение устройства очистки от пыли воздуха на входе в компрессор.

Решение задачи изобретения заключается в следующем:

1. Турбокомпрессор, состоящий из центробежного компрессора и радиальной турбины, выполненных с двух сторон на одном диске, имеет со стороны компрессора вал, который проходит внутри противовращающегося вала редуктора и имеет в нем опоры из подшипников качения и внутреннее зубчатое зацепление шестерни которого, между ведущей шестерней на валу турбокомпрессора и ведомой шестерней на валу редуктора, выполнены в корпусах, имеющих свободу перемещения в окружном направлении, ограниченную давлением жидкости под поршнями, соединенными с корпусами шестерен.

При возникновении колебаний высокооборотного ротора турбокомпрессора возникают перемещения ведущей зубчатой шестерни в радиальном направлении.

Зубчатое зацепление позволяет перемещения вдоль зуба шестерни (радиальные перемещения), а окружные перемещения возможны при перемещениях осей и корпусов шестерен, связанных с поршнями, поэтому колебания ротора передаются на поршни и гасятся дросселированием жидкости через подводящие и отводящие отверстия.

Давлением жидкости под поршнями, связанными с осями шестерен, обеспечивается устранение зазоров между зубьями шестерен в многопоточной передаче и поддерживается одинаковая нагрузка на всех паралельных зубчатых передачах независимо от точности изготовления.

Вращение вала редуктора в направлении, противоположном от направления вращения турбокомпрессора, уменьшает окружную скорость центров тел качения и сепараторов подшипников, что уменьшает усилия растяжения в сепараторе и контактные усилия на наружной беговой дорожке и в телах качения подшипников.

2. Турбина турбокомпрессора по п. 1 выполнена с безлопаточным сопловым аппаратом (БСА), так, что газ подводится к БСА от кольцевой камеры сгорания, расположенной вокруг вала редуктора, в котором выполнена вращающаяся топливная форсунка, по газоподводящим трубам, между которыми выполнены каналы подвода воздуха на вход компрессора. При этом стенка корпуса турбины обдувается или воздухом из вентилятора, не имеющего спрямляющего аппарата, когда поток воздуха за вентилятором имеет закрутку, увеличивающуюся за соплом, при уменьшении диаметра стенки турбины до смешения с затурбинным газом, создавая понижение давления в струе затурбинного газа или обдувается воздухом эжектора, который создает понижение давления газа за колесом турбины.

3. Вход воздуха в компрессор выполнен за вентилятором на внутренней стенке канала. В закрученном потоке воздуха за вентилятором пыль сепарируется, а очищенная от воздуха у внутренней стенки канала, поступает на вход компрессора.

Новыми, неизвестными ранее, являются следующие технические решения:

1. Опора ведомого низкооборотного вала выполнена как внутреннее зубчатое зацепление, шестерни которого между ведомой и ведущей шестернями, выполнены в своих корпусах, имеющих свободу перемещения в тангенциальном направлении, ограниченную давлением жидкости под поршнями, соединенными с корпусами шестерен.

2. Газ к турбине подводится от камеры сгорания с вращающейся форсункой по трубам, между которыми выполнены каналы подвода воздуха на вход компрессора.

3. Стенка турбины обдувается потоком воздуха от вентилятора без спрямляющего аппарата, когда поток воздуха имеет закрутку, увеличивающуюся за соплом, при уменьшении диаметра стенки турбины до смешения с затурбинным газом, создавая понижение давления газа за рабочим колесом турбины. При этом происходит очистка от пыли части воздуха, поступающего в компрессор.

Эффективность изобретения состоит в повышении частоты вращения турбокомпрессора, в охлаждении корпуса турбины воздухом второго контура, в понижении давления газа за турбиной аэродинамическим способом, в очистке воздуха от пыли перед компрессором. Новые технические решения позволили упростить конструкцию малоразмерного газотурбинного двигателя, снизить его вес и стоимость изготовления.

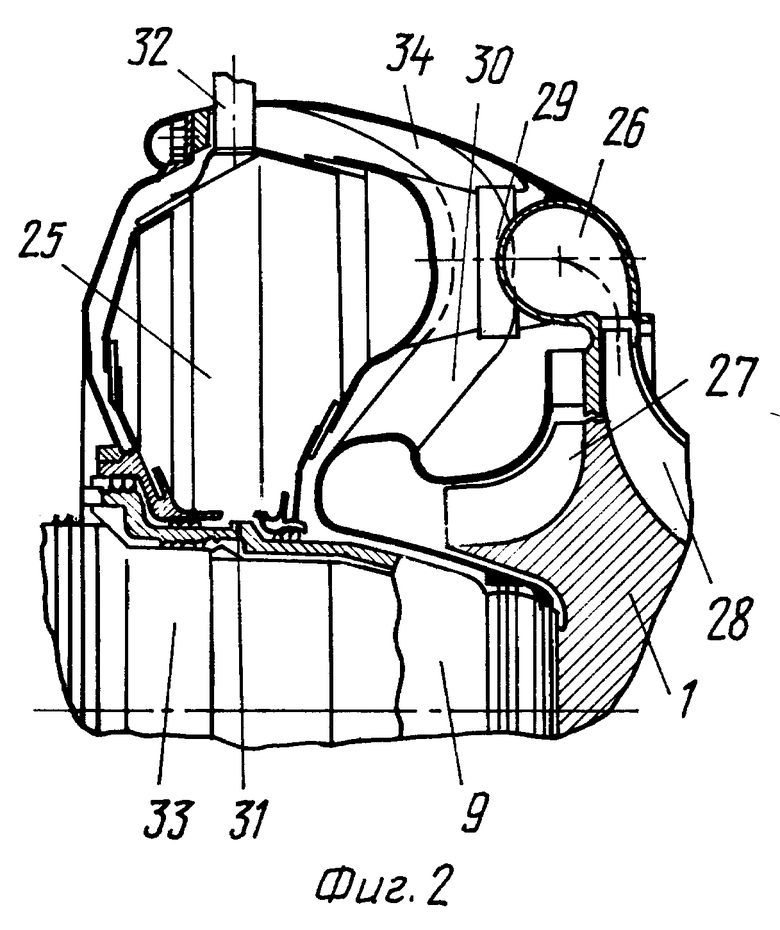

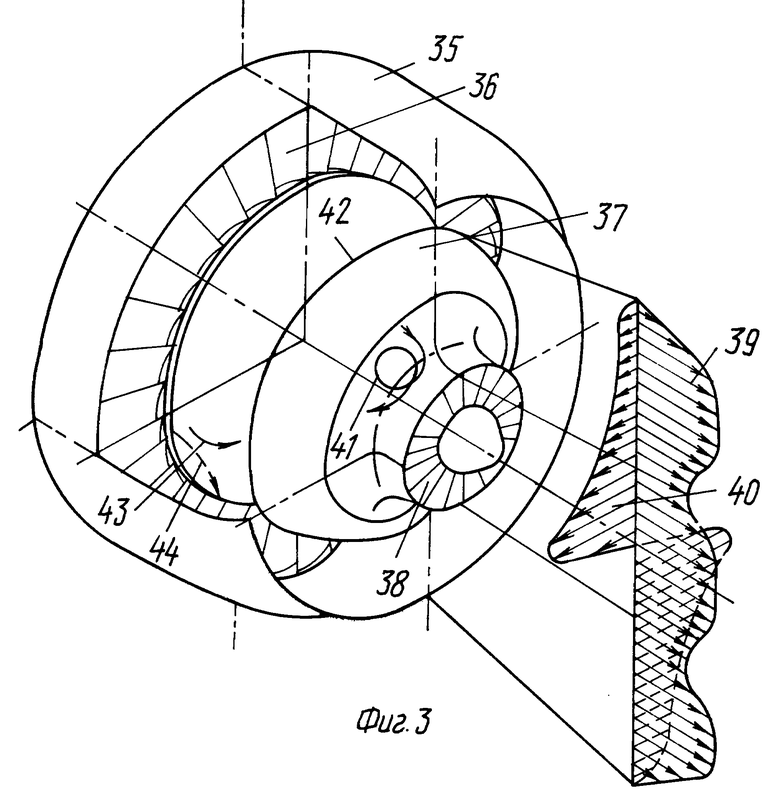

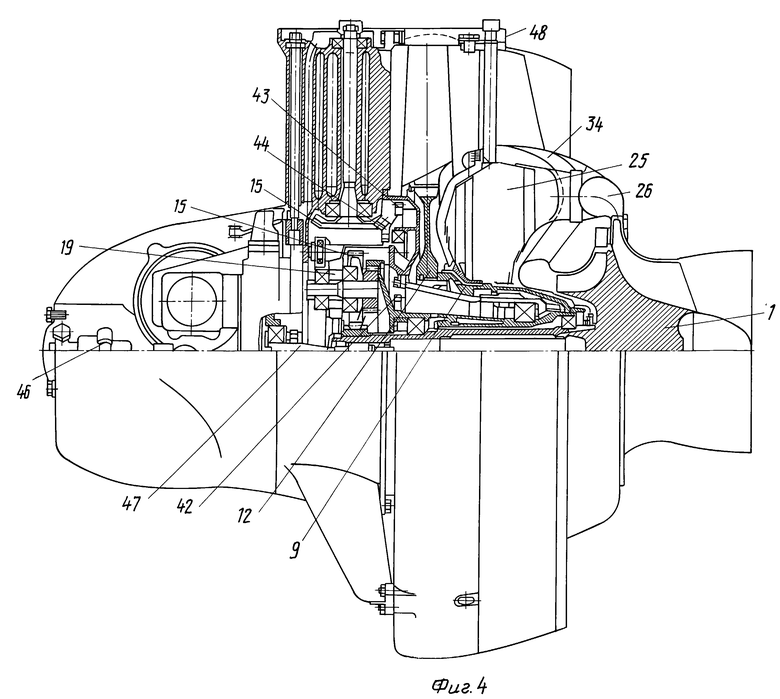

Для пояснения сущности изобретения на фиг. 1 показана конструкция зубчатого зацепления роторов турбокомпрессора и редуктора, на фиг. 2 показана конструктивная схема выполнения консольного турбокомпрессора и камеры сгорания с вращающейся форсункой, на фиг. 3 показана схема распределения скоростей потоков воздуха и газа за соплом, а также направление потока воздуха на вход в компрессор и направление потока пыли, на фиг. 4 показан продольный разрез турбовентиляторного двигателя.

Зубчатое зацепление, показанное на фиг. 1, состоит из частей:

Ротор турбокомпрессора состоит из диска 1, вала 2, ведущей шестерни 3, радиального подшипника 4, радиально-упорного подшипника 5, маслянного уплотнения 6.

Ротор редуктора состоит из ведомой шестерни 7, вала 8, вала 9, радиально-упорного подшипника 10, маслянного уплотнения 11.

На роторе редуктора установлено рабочее колесо вентилятора 12.

Между ведущей шестерней 3 и ведомой шестерней 7 выполнены шестерни 14 и 15 на осях 16 с подшипниками 17 и 18, которые установлены в корпусах 19.

Корпус 19 имеет направляющие дорожки 20 и может перемещаться по ним в окружном направлении. Корпус 19 соединен с поршнем 21 с помощью шатуна 22. Поршень 21 входит в цилиндр 23, установленный на корпусе 24. В корпусе 24 устанавливается четыре комплекта деталей 14, 15, 16, 17, 18, 20, 21, 22, 23.

Особенность работы зубчатого зацепления роторов по изобретению заключается в следующем: при передаче крутящего момента от ведущей шестерни 3 через шестерни 14 и 15 на шестерню 7 на оси 46 возникают усилия, равные равнодействующим силам в зубчатых зацеплениях, перемещающие все корпуса 19 по направляющим дорожкам. Эти перемещения ограничиваются наличием масла или топлива под всеми поршнями 21. Все полости цилиндров 23 соединены между собой, поэтому давление жидкости в них равно. Необходимое для передачи крутящего момента давление жидкости достигается динамическим равновесием расхода жидкости в зависимости от перемещения поршней 21. Равенство давления во всех цилиндрах 23 обеспечивает равные контактные усилия во всех параллельных зубчатых зацеплениях независимо от точности изготовления устройства.

При возникновении колебаний роторов в зубчатом зацеплении возникают контактные усилия, такие же как при передаче крутящего момента, т.к. на зубе могут быть только нормальные контактные усилия. Возникновение контактных усилий, больше или меньше усилий чем при передаче крутящего момента, вызывает перетекание жидкости по жиклерам, которое гасит колебания роторов.

Равные контактные усилия во всех параллельных зубчатых зацеплениях, обеспечивает отсутствие зазоров и самоустановку осей роторов, обеспечивающую стабильность и безударность работы зубчатого зацепления, независимо от точности изготовления.

На конструктивной схеме турбокомпрессора (фиг. 2) показаны: камера сгорания 25; безлопаточный сопловой аппарат (БСА) 26; рабочее колесо турбокомпрессора 1; проточная часть компрессора 2; проточная часть турбины 28; трубы подвода газа к БСА 29; канал подвода воздуха 30 на вход в компрессор 27; вал 9; форсунка подачи топлива 31; свеча поджига 32; корпус редуктора 33; воздухозаборник 34.

Особенность работы турбокомпрессора по изобретению заключается в применении БСА для турбины к которому газ подводится по трубам 29, что позволяет между трубами 29 выполнить подводы воздуха 30 к компрессору 27, а камеру сгорания 25 выполнить кольцевой вокруг вала 9 с вращающейся на нем топливной форсункой 31.

Наружная стенка камеры сгорания и турбины обтекается воздухом, который имеет небольшую закрутку. Пыль, содержащаяся в таком потоке воздуха, сепарируется, а чистый воздух поступает в воздухозаборник 34 и по каналам 30 подводится на вход компрессора 27. Сжатый в компрессоре воздух обдувает и охлаждает БСА с внутренней стороны и далее между газовыми трубами 29 и воздушными каналами 30 поступает в камеру сгорания топлива 25. Топливо подается в камеру сгорания 25 через форсунку 31 на валу 9. К вращающейся форсунке топливо подводится по каналу в корпусе 33.

Конструкция турбокомпрессора по изобретению имеет минимальное количество деталей потому, что внутренние стенки охлаждаются закомпрессорным воздухом, внешняя стенка охлаждается потоком холодного воздуха второго контура, а для очистки воздуха от пыли специальных деталей нет.

На фиг. 3 изображены: внешняя стенка 35; рабочее колесо вентилятора 36; наружная стенка турбины 37; рабочее колесо турбины 38; составляющие скорости потока в струе за соплом оси 39; окружные составляющие скорости 40; вихревое движение воздуха в зоне отрыва струи 41; передняя кромка воздухозаборника 34; направление потока воздуха на вход в компрессор 43; направление потока пыли 44.

Окружные составляющие скорости 40 увеличиваются с уменьшением радиуса. Пропорционально квадрату увеличения окружной скорости изменяется величина понижения давления в струе. Наименьшее статическое давление достигается в струе газа за рабочим колесом турбины.

Понижение статического давления за колесом турбины увеличивает мощность турбины, которая реализуется в увеличении тяги сопла второго контура, и повышает потери тяги от понижения давления за турбиной и наличия закрутки струи.

Для демонстрации эффективности изобретения, на фиг. 4 показан вариант исполнения малоразмерного турбовентиляторного двигателя.

Турбовентиляторный газотурбинный двигатель (см. фиг. 4) состоит из консольного турбокомпрессора 1, с безлопаточным сопловым аппаратом 26, с вращающейся топливной форсункой и каналом подвода воздуха к компрессору 34 (по изобретению).

Двигатель включает в себя редуктор с шестернями 15 в корпусе 19, который может смещаться в окружном направлении, но смещение ограничивается гидроцилиндрами (по изобретению).

На валу 9 выполнено рабочее колесо вентилятора 12 без спрямляющего аппарата. Воздух за вентилятором обтекает и охлаждает стенку турбины, создает пониженное давление за рабочим колесом турбины (по изобретению).

На валу 9 выполнена шестерня 42, от которой с помощью шестерен 43, 44, 45 приводятся во вращение приводы коробки объектовых агрегатов.

Двигательные агрегаты 46 приводятся во вращение рессорой 47.

Двигатель крепится к транспортному средству с помощью фланца 48, к которому подведены все топливные, маслянные, электрические и электронные коммуникации.

Достоинство двигателя заключается в его простоте, малом весе, низкой стоимости.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. ЦИАМ Иностранные авиационные двигатели, 1984 г. С. 281. Вспомогательная силовая установка с радиальной турбиной. GTCP36-100.

2. Шнеэ А. И. , Хайновский Я.С. Газовые турбины, часть 2. Киев, "Вища школа", 1977 г. Стр. 198, рис. 9.34. Стр. 254, рис. 9.95.

3. ЦИАМ Иностранные авиационные двигатели, 1984 г. Стр. 211. ТВД-ДАРТ" RДа.7.

4. ЦИАМ Иностранные авиационные двигатели, 1978 г. Стр. 9. ТРДД ALF5021.

5. ЦИАМ Иностранные авиационные двигатели, 1984 г. Стр. 285. Вспомогательная силовая установка. ВСУGТСР36-201.

6. Шнеэ А. И. , Хайновский Я.С. Газовые турбины", часть 2. Киев, "Вища школа", 1977 г. Стр. 130, рис. 8.17

7. ЦИАМ Иностранные авиационные двигатели, 1978 г. Стр. 148, 150. Схема ТРДД "Астофан IV".

8. Розенберг Г.Ш. Судовые центростремительные газовые турбины. Стр. 175. БМВ6012. (Л.: Судостроение, 1964 г.).

9. Шерстюк А.Н., Зарянкин А.Е. Радиальные осевые турбины малой мощности. М.: Машиностроение, 1976 г. С. 61-65.

10. ЦИАМ Иностранные авиационные двигатели, 1978 г. С. 157-158. ТРДД JNT5Д-4.

11. Шерстюк А.Н., Зарянкин А.Е. Радиальные осевые турбины малой мощности. М.: Машиностроение, 1976 г. С. 127, 140.

12. США, патент N 4301649, публикация 14.10.1981 г., том 1012 N 4 Однороторный двигатель с турбиной, работающей при давлении на выходе ниже атмосферного давления.

13. NAVAL ENGINEERS JOURNAL, Desember 1974, volume 86, number 6, стр. 87, фиг. 11.

14. ЦИАМ Иностранные авиационные двигатели, 1978 г. С. 14. ТРДД CF6-50.

15. ЦИАМ Иностранные авиационные двигатели, 1984 г. С. 87. Перспективный двухвальный ТРД 2000 г.

16. Строганов Г.Б. Технологическое обеспечение авиационные производства, 2-е издание. М.: Машиностроение, 1991 г. С. 261, рис. 3.18, С. 260-262. Установка ВХУ-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗЛОПАТОЧНЫЙ СОПЛОВОЙ АППАРАТ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2164603C1 |

| СПОСОБ РАБОТЫ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1991 |

|

RU2044907C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2237185C1 |

| ПАРОГАЗОВАЯ УСТАНОВКА | 1990 |

|

RU2029104C1 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ПРИВОДОМ ВЕНТИЛЯТОРА ЧЕРЕЗ ПРОСТОЙ СООСНЫЙ РЕДУКТОР С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2007 |

|

RU2346176C1 |

| ТУРБОРОТОРНЫЙ ДВИГАТЕЛЬ ЮГИ | 2007 |

|

RU2359140C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2151900C1 |

| СИЛОВАЯ ГОЛОВКА | 1994 |

|

RU2119410C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПАРОГАЗА | 1995 |

|

RU2085717C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

Использование: в авиационных малоразмерных двигателях. Сущность изобретения: шестерни многопоточного редуктора установлены в корпуса, задемпфированные в окружном направлении, турбокомпрессор выполнен консольным, вентилятор без спрямляющего аппарата, камера сгорания с вращающейся форсункой. Технический результат: простота двигателя, малый вес, низкая стоимость. 2 з. п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЦИАМ "Иностранные авиационные двигатели", 1984, с.281 | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шнеэ А.И., Хайновский Я.С | |||

| Газовые турбины, ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Киев: Вища школа, 1977, с.198, рис.9.34 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЦИАМ "Иностранные авиационные двигатели", 1984, с.211 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ЦИАМ "Иностранные авиационные двигатели", 1978, с.9 | |||

| Сигнальный прибор, замыкающий или размыкающий электрическую сигнальную цепь при быстром изменении температуры | 1926 |

|

SU5021A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ЦИАМ "Иностранные авиационные двигатели" | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Вспомогательная силовая установка | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Шнеэ А.И., Хайновский Я.С | |||

| Газовые турбины, ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Киев: Вища школа, 1977, с.130, рис.8.17 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ЦИАМ "Иностранные авиационные двигатели", 1978, с.148-150 | |||

| Схема ТРДД, "Астофан IV" | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Розенберг Г.Ш | |||

| Судовые центростремительные газовые турбины, с.175 | |||

| Горизонтальный водяной двигатель с поворотными лопастями | 1927 |

|

SU6012A1 |

| - Л: Судостроение, 1964 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Шерстюк А.Н., Зарянкин А.Е | |||

| Радиальные осевые турбины малой мощности | |||

| - М.: Машиностроение, 1976, с.61-65 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ЦИАМ "Иностранные авиационные двигатели", 1978, с.157-158 | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Шерстюк А.Н., Зарянкин А.Е | |||

| Радиальные осевые турбины малой мощности | |||

| - М.: Машиностроение, 1976, с.127, 140 | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| США, патент N 4301649, публикация 14.10.1981, том 1012 N 4 "Однороторный двигатель с турбиной, работающей при давлении на выходе ниже атмосферного давления" | |||

| Насос | 1917 |

|

SU13A1 |

| NAVAL EnGINEERS JOURNAL, Desember 1974, volume 86 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| ЦИАМ "Иностранные авиационные двигатели", 1978, с.14, ТРДД CF6-50 | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| ЦИАМ "Иностранные авиационные двигатели", 1984, с.87, Перспективный двухвальный ТРД 2000г | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Строганов Г.Б | |||

| Технологическое обеспечение авиационного производства, 2-е изд | |||

| - М.: Машиностроение, 1991, с.261, рис.3.18, с.260-262 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2000-10-20—Публикация

1994-01-17—Подача