Изобретение относится к устройству дробления хрупких или ломких материалов, а в более узком смысле к устройствам дробления вращающего типа.

Известно устройство для дробления хрупкого или ломкого материала, содержащее бункер с камерой для приема измельченного материала, расположенную у основания бункера центральную разгрузочную полость, образованную круглой стенкой, дробящую головку, установленную на поворотном валу в верхней опоре и в нижней шарнирной опоре коаксиально разгрузочной полости. Рабочая поверхность головки и круглая стенка камеры образуют кольцевой зажим, приводной узел, соединенный с поворотным валом, приводящим дробящую головку во вращательное и колебательное движения вокруг фиксированной точки, лежащей на пересечении центральной оси бункера и оси вращения дробящей головки и совпадающее с осью нижней опоры. Дробящая головка выполнена в форме правильного усеченного конуса с параллельными основаниями. Диаметр верхнего основания меньше, чем нижнего. Камера бункера имеет конический зев, через который загружается материал. Верхнее основание конуса имеет больший диаметр, чем нижнее.

Цель изобретения создание дробящего устройства для дробления хрупких и ломких материалов, которое должно обеспечить более высокую эффективность процесса дробления и сократить расходы на техобслуживание и ремонт дробящего устройства.

Дробящее устройство для хрупкого и ломкого материала содержит бункер с камерой для приема материала и с центральным разгрузочным отверстием, расположенным в основании бункера и определяющим контур горловины, снабженной окружающей или периферической стенкой, вращаемую дробящую головку, расположенную по центру внутри pазгpузочного отверстия на расстоянии от стенки горловины с целью определения контура кольцеобразного зазора между стенкой и головкой. Вращаемая дробящая головка поддерживается по центру вокруг точки вращения, чтобы допустить вращательное и колебательное движение головки вокруг этой точки вращения. Имеются средства для обеспечения вращательного и колебательного движения головки.

Находящийся в бункере материал подвергается дроблению в результате движения дробящей головки относительно стенки. При этом противоположные стороны дробящей головки взаимодействуют с окружающей стенкой с целью поддержания и сохранения зазора в течение полного колебания дробящей головки. Дробящее устройство может содержать вращаемый вал, установленный по центру внутри камеры и предназначенный для вращения вокруг центральной оси. Аксильный конец вала располагается внури камеры и входит в рабочее зацепление с головкой таким образом, чтобы головка располагалась в фиксированной угловой позиции, смещенной относительно центральной оси вала при одновременном допущении относительного вращения между головкой и валом.

Предпочтительно, чтобы фиксированная угловая позиция поддерживалась с помощью поворотного установочного штифта, который простирается между головкой и валом. Этот установочный штифт совпадает с осью вращения головки и допускает относительное вращательное движение между головкой и валом.

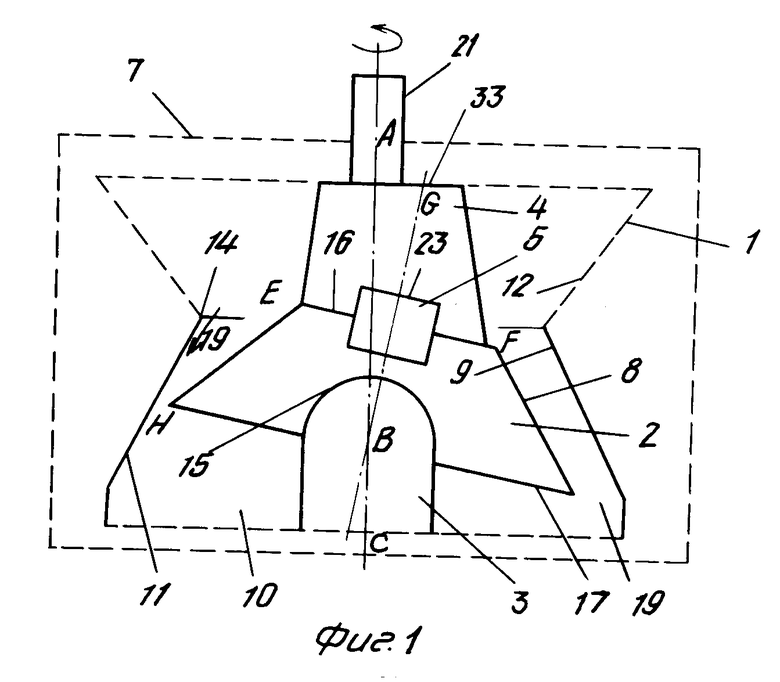

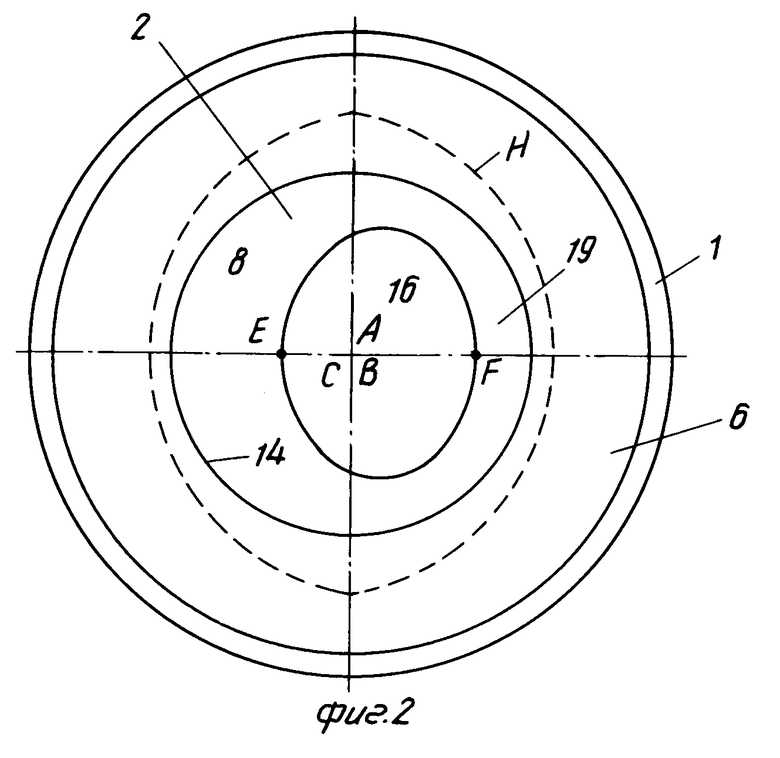

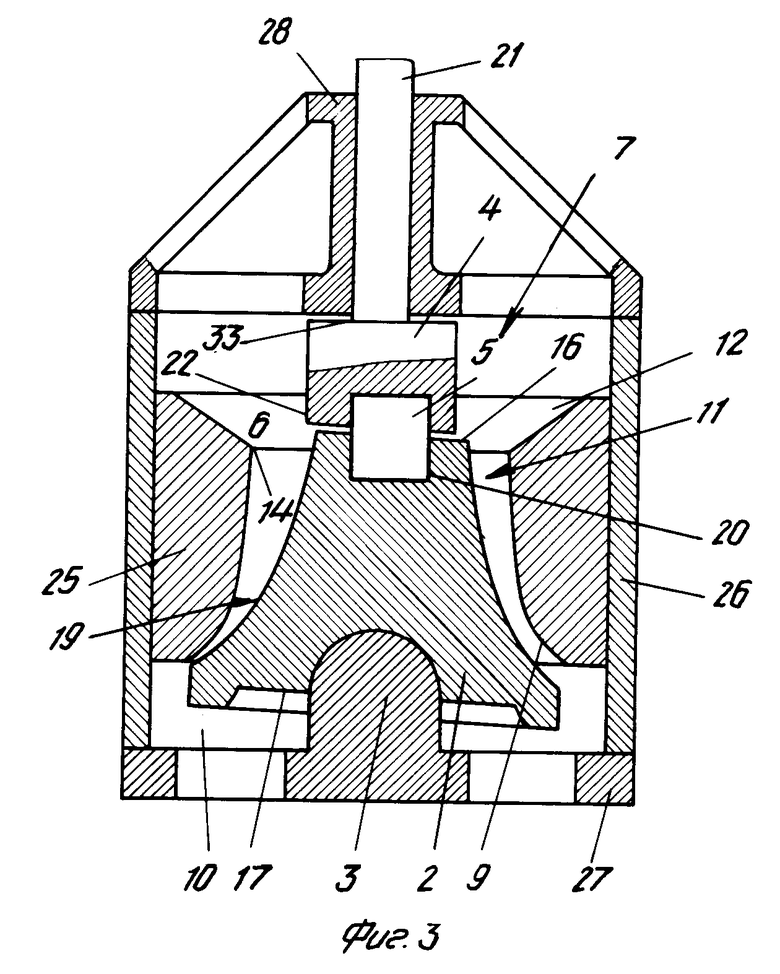

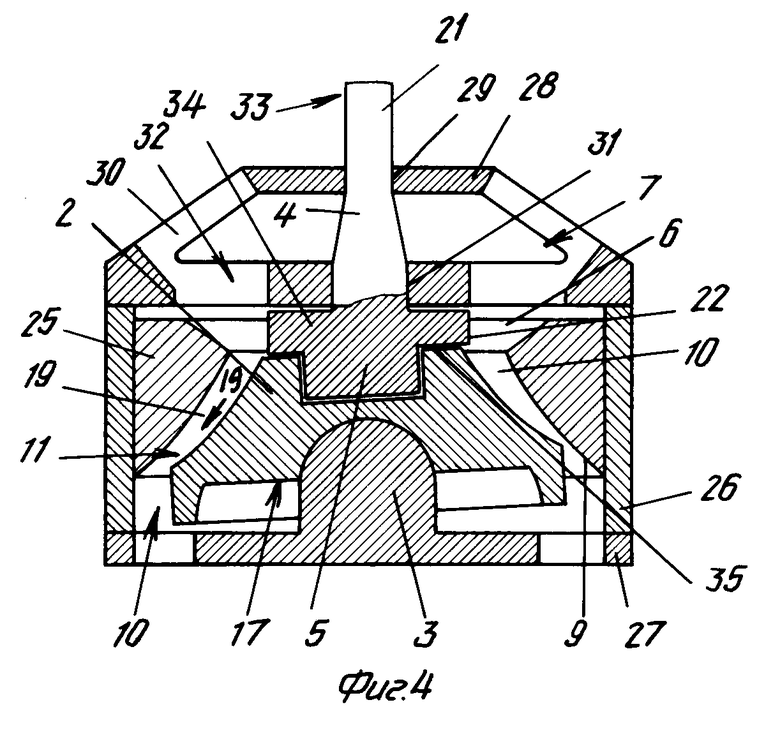

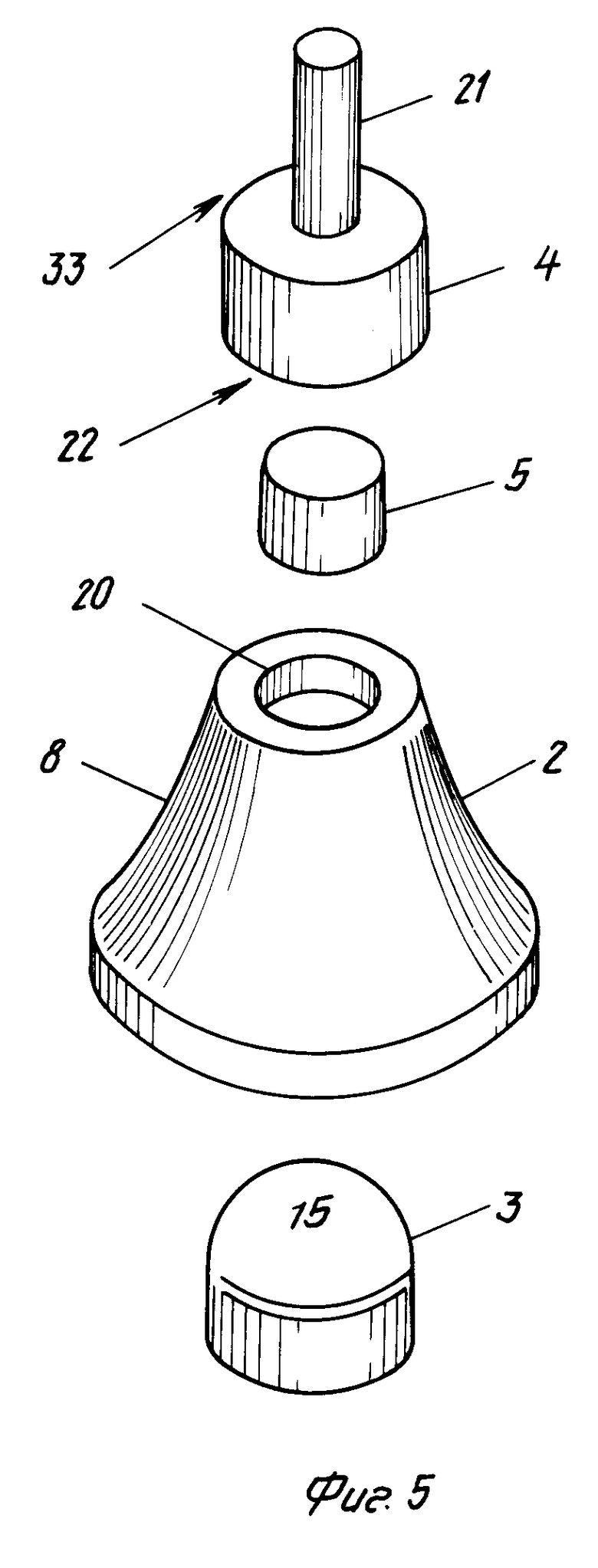

На фиг. 1 изображена дробилка, вид сборку; на фиг. 2 то же, план; на фиг. 3 первый вариант дробилки, разрез; на фиг. 4 второй вариант дробилки, разрез; на фиг. 5 вал, поворотный штифт, головка и кулак дробилки, первый вариант.

Устройство для дробления хрупкого или ломкого материала содержит бункер 1 дробящей головки 2 и приводной и опорный блок, расположенный на противоположных концах головки. Приводной и опорный блок включает кулак 3, расположенный около основания бункера 1, вал 4, расположенный над дробящей головкой 2 и поворотный штифт 5, установленный между валом 4 и дробящей головкой 2. Бункер имеет внутреннюю конусообразную камеру 6 с верхним круглым отверстием 7, через которое материал может попадать в камеру 6 с последующим его дроблением между конусообразной дробящей поверхностью 8 дробящей головки и стенкой 9 самого бункера, через нижнее разгрузочное отверстие 10 которого раздробленный материал выгружается из дробилки. Разгрузочное отверстие 10 определяет контур горловины 11 с окружающей конусообразной стенкой 9, внутри которой располагается дробящая головка 2. Камера 6 выполнена симметричной вокруг центральной оси АС и она может выполняться с окружающей конусообразной стенкой 12 противоположной конусности по отношению к стенке 9 горловины. Следовательно, стенка 12 будет сходиться внутрь от отверстия 7 по направлению к разгрузочному отверстию бункера с целью смежного сопряжения с горловиной. Затем круглая стенка 9 отклоняется наружу от камеры по направлению к основанию бункера. Место схождения стенки 12 и стенки 9 может определять контур кольцевого зажима 14 внутри бункера в точке их соединения.

Нижняя шарнирная опора выполнена в виде кулака 3, неподвижно установленного по центру разгрузочного отверстия 10 бункера, снабженного полусферической поверхностью 19, обращенной в сторону камеры 6. Полусферическая поверхность образует гнездо для установки дробящей головки 2 с возможностью поворота, вращения или колебания вокруг фиксированной точки вращения В, которая совпадает с центральной осью АС камеры. Дробящая головка выполнена в форме усеченного конуса с верхней круглой плоской поверхностью 15 несколько меньшего диаметра по сравнению с диаметром круглого сужения 14 с нижней круглой плоской поверхностью 17, параллельной верхней поверхности 15 и имеющей больший диаметр по сравнению с диаметром сужения 14 и конусообразную дробящую поверхность 8, простирающуюся между окружностями верхней и нижней поверхностей 16 и 17 соответственно. Нижняя поверхность головки 2 в центральной своей части имеет выемку, которая выполняет функцию несущей поверхности, когда на нее опирается полусферическая поверхность 15 кулака. Эта выемка и ее взаимодействие с полусферической поверхностью кулака допускают универсальное поворотное и вращательное движение головки вокруг точки поворота В.

Поверхность кулака и головки 2 выполнена с особой точностью, чтобы головка могла точно устанавливаться в зоне разгрузочного отверстия 10 таким образом, чтобы конусообразная дробящая поверхность 8 была бы на некотором расстоянии от стенки бункера горловины 11 и находилась бы под местом сужения 14 и тем самым определяла бы контур кольцевого зажима 19. Поэтому диаметр нижней поверхности 17 головки 2 будет меньше максимального диаметра разгрузочного отверстия 10, так что за счет перемещения в аксиальном направлении бункера относительно кулака и головки или за счет перемещения в аксиальном направлении кулака и головки относительно бункера можно регулировать величину зазора между конусообразной дробящей поверхностью 8 и стенкой бункера 9. Верхняя плоская поверхность 16 головки выполняется с круглой выемкой 20, центральная ось которой располагается под прямым углом к плоскости этой поверхности и совпадает с осью вращения головки. В выемку входит один конец поворотного штифта 5, который соединяет головку 2 и вал 4. Вал устанавливается на шпинделе 21, который обеспечивает вращение вала вокруг центральной оси АС камеры. Внешний аксиальный конец 22 имеет торцовую поверхность, расположенную в наклонной плоскости относительно правой части вала.

По первому варианту изобретения внешний аксиальный конец 22 вала, как и головка 2, снабжен круглой выемкой 23, которая располагается на торцовой поверхности и центральная ось которой располагается под прямым углом к плоскости торцовой поверхности и смещена на заданное расстояние от центральной оси АС вала. В выемку 23 входит другой конец поворотного штифта 5.

Поворотный штифт 5 выполнен правильной круглой цилиндрической формы, благодаря чему противоположные половинки штифта образуют выступающие наружу несущие части, которые устанавливаются с возможностью вращения внутри соответствующих выемок 20 и 23 головки и вала, чтобы закрепить головку 2 в заданной угловой позиции относительно центральной оси АС при одновременном допущении относительного вращательного движения между головкой и валом и вращения головки вокруг центральной оси АС дробящей камеры 15.

Между аксиальным концом и верхней поверхностью 16 установлено пыленепроницаемое уплотнение (не показано), которое исключает вероятность попадания измельчаемого в бункере материала в зону расположения штифта и выемок.

В процессе работы устройства для дробления материала шпиндель 21 обычно приводится в действие непосредственно от гидравлического мотора (не показан), который заставляет вал 4 вращаться вокруг центральной оси АС дробильной камеры. По мере вращения вала дробящая головка тоже вращается со своим заданным угловым смещением вокруг центральной оси АС в результате вращения вокруг точки вращения В кулака. За счет расположения точки вращения В на относительно низком уровне по отношению к корпусу дробящей головки и благодаря специфическому пространственному расположению и конфигурации точки сужения 14 стенки горловины и конусообразной поверхности головки создается ситуация, когда на всем протяжении полного оборота шпинделя 21 величина зазора кольцевого зажима 19 изменяется лишь в очень ограниченной степени вокруг внешней периферии нижней поверхности головки. И наоборот, внешняя периферия или окружность верхней поверхности головки обычно образует относительно большие изменения в величине зазора в непосредственной близости от точки сужения бункера в течение этого же полного оборота вала.

В случае отсутствия приложения на дробящую головку в течение вращения вала вокруг центральной оси АС какой-либо сопротивляющей силы головка может вращаться относительно бункера и вала. И тем не менее, если хрупкий и ломкий материал загружается в камеру через отверстия и располагается в пределах ограниченных кольцевым зажимом, то в этом случае материал будет стремиться оказать противодействие вращению головки относительно бункера. Следовательно, при вращении вала вокруг центральной оси АС дробящая головка будет непрерывно совершать колебательное движение вокруг точки вращения В. В течение ее колебания головка сама будет вращаться вокруг оси вращения. Период вращения головки вокруг оси вращения СВ будет примерно равен периоду вращения оси вращения вокруг центральной оси АС, однако в данном случае могут наблюдаться небольшие вариации, которые непосредственно связаны с эффектом трения раздавливаемого материала между дробящей стенкой и дробящей поверхностью. Это может привести к незначительному круговому смещению точки на окружности головки относительно смежной точки на стенке разгрузочного отверстия в направлении по или против часовой стрелки в течение колебательного движения головки. Таким образом, после попадания материала в пределы зоны зажима 19 он будет оказывать замедляющее воздействие на вращение головки, что и будет образовывать относительное вращение между валом и головкой. Следовательно, на находящийся в пределах точки зажима материал будет всегда прикладываться дробящее движение либо в результате вращательного колебания, либо вертикального колебания дробящей головки или будет прикладываться какая-то комбинация упомянутых колебаний. Подобный тип дробящего воздействия обеспечивает более эффективное распределение дробящего усилия на материал, находящийся в зоне зажима, что гарантирует уменьшение тенденции головки ударять по материалу в течение колебания головки и стимулирует использование сжимающих сил для постоянного сдавливания материала между противоположными сторонами зажима после их схождения.

Независимо от расположения дробящей головки в любой момент времени на одной и другой ее сторонах всегда будут образовываться максимальный и минимальный зазоры. Необходимо иметь в виду, что если одна часть точки зажима изменяет свой зазор от минимального до максимального размера либо на верхней, либо на нижней стороне головки, тогда на соответствующих нижних или верхних сторонах этой части зажима возникает противоположная ситуация для хотя бы частичного прохождения материала через этот зажим по направлению вниз. После достижения зажимом минимального размера зазора пропускается общая масса материала.

Важным преимуществом этого варианта изобретения является то, что достигается небольшое изменение в размере измельченного материала, который может свободно проходить через разгрузочное отверстие 10, что дает возможность точно устанавливать размер материала и тем самым полностью отказаться от или значительно уменьшить необходимость в повторном дроблении материала. Регулировку величины зазора можно легко и просто выполнять в результате поднятия или опускания в аксиальном направлении кулака 3 внутри бункера или наоборот в результате регулирования положения бункера относительно кулака. Подобным же образом можно выполнять регулировку величины зазора с целью компенсирования износа на дробящей поверхности 8 головки или степень износа полусферической поверхности 15.

Первый вариант изобретения (фиг. 3) лишь незначительно отличается от концептуального описания.

Бункер выполнен сегментной конструкции, которая содержит внутреннюю часть 25, установленную с возможностью регулирования внутри внешней рамы 26, с основанием 27 и верхней частью 28, которая установлена над отверстием 7 с целью образования большой несущей опоры для установки вала 4. Чтобы дать возможность не измельченному материалу свободно проходить через кольцеобразную точку зажима 19 без повреждения соответствующих дробящих поверхностей головки 2 и горловины 11, можно использовать антиутрамбовывающий механизм обычной конструкции (не показан).

По второму варианту изобретения верхняя рама 28 установлена над отверстием 7 дробильной камеры с целью образования двойной несущей опоры для установки вала 4. В данном случае можно использовать вал 4 другой конструкции, отличной от первого варианта, благодаря чему шпиндель 21 может иметь большую длину с целью образования внешней цапфы 29, которая будет располагаться внутри внешней диаметрально удлиняющейся части 30 рамы 28 и внутренней цапфы 31, которая располагается внутри диаметрально удлиняющей части 32 рамы. Шпиндель симметрично скашивается на конус от своего аксиального конца 33 к аксиальному концу 22 в пределах бункера. Аксиальный конец выполнен с торцом 34, внешняя поверхность которого установлена наклонно по отношению к центральной оси камеры в том же положении к внешней поверхности 16 вала, что и в предыдущем варианте. Однако внешняя поверхность 35 вала не снабжена круглой выемкой 23, а выполнена за одно целое с поворотным штифтом 5. Поворотный штифт 5, как в описанном варианте устанавливается внутри выемки 20, образованной на верхней круглой планарной поверхности 10 дробильной головки. Следовательно, как и в предыдущем варианте, вал обеспечивает вращательное и качающееся движение дробильной головки.

В еще одном варианте изобретения штифт 5 может быть выполнен за одно целое с головкой 2 и может устанавливаться с возможностью вращения внутри выемки, образованной на внешней планарной поверхности 35 вала.

В соответствии с одной из модификаций предыдущих вариантов изобретения дробящая головка может снабжаться дробящей поверхностью 3 любой формы, например в виде дугообразной выпуклой или вогнутой дробящей поверхности, а не в форме усеченного конуса.

Допускается то, что позиция точки В может находиться на более высоком или более низком уровнях относительно головки, чем это показано на чертежах.

Между верхней поверхностью вала может быть установлен упорный подшипник.

Преимущества изобретения:

уменьшаетcя себестоимость изготовления дробилки за счет простой конструкции дробилки и сокращения количества комплектующих деталей;

благодаря простое конструкции довольно значительно сокращается количество запасных блоков и деталей, а также частота техобслуживания и ремонта и профилактики;

можно использовать относительно простые гидравлические приводы, что ведет к сокращению расхода энергии;

КПД устройства может достигать 100% так как повторное дробление требуется лишь для очень незначительного количества материала, так как размер дробленых частиц материала может быть намного меньше 1,59 мм;

рабочий механизм устройства обладает низким центробежным дисбалансом, что дает возможность создавать дробилки больших габаритов, чем это было возможно ранее.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУХОГО ВЫДЕЛЕНИЯ ТЯЖЕЛЫХ МАТЕРИАЛОВ ИЗ СМЕСИ ЧАСТИЦЕОБРАЗНЫХ МАТЕРИАЛОВ РАЗНОЙ ПЛОТНОСТИ | 1991 |

|

RU2034670C1 |

| ВСТАВКА ДЛЯ РЕЖУЩЕГО СРЕДСТВА | 1994 |

|

RU2110661C1 |

| СЕГМЕНТ РЕЖУЩЕГО СРЕДСТВА | 1994 |

|

RU2107801C1 |

| ИНСТРУМЕНТ | 1994 |

|

RU2109916C1 |

| ПУСКОВОЕ УСТРОЙСТВО | 1995 |

|

RU2145292C1 |

| СИСТЕМА ДЛЯ ЗАМЕНЫ НА МЕСТЕ РЕЖУЩЕГО ЭЛЕМЕНТА ЗЕМЛЯНОГО БУРА И КОМБИНИРОВАННАЯ СИСТЕМА ДЛЯ ЗАМЕНЫ НА МЕСТЕ БУРОВОЙ ГОЛОВКИ И БУРА-РАСШИРИТЕЛЯ | 1994 |

|

RU2108442C1 |

| КРЫШКА, ВЫЯВЛЯЮЩАЯ ВСКРЫТИЕ (ВАРИАНТЫ) | 1993 |

|

RU2110458C1 |

| МНОГОСТУПЕНЧАТАЯ МОЛОТКОВАЯ ДРОБИЛКА И СОДЕРЖАЩАЯ ЕЕ КОМБИНИРОВАННАЯ УБОРОЧНАЯ МАШИНА | 2017 |

|

RU2752521C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ОПРОКИДЫВАЮЩИМСЯ КУЗОВОМ | 1990 |

|

RU2106985C1 |

| УСТРОЙСТВО ЗАКРЕПЛЕНИЯ ЗАЩИТНОЙ ДВЕРИ | 2019 |

|

RU2780429C2 |

Использование: для дробления хрупкого или ломкого материала во вращающихся дробилках. Сущность изобретения: устройство для дробления содержит бункер с камерой для приема дробленного материала. Камера снабжена центральным разгрузочным отверстием, расположенным в основании камеры. Разгрузочное отверстие, которое определяет контуры горловины, снабжено круглой стенкой. Вращаемая дробящая головка располагается обычно по центру внутри разгрузочного отверстия и на некотором расстоянии от стенки горловины, чтобы определять контур кольцеобразной точки зажима между стенкой горловины и внешней поверхностью головки. Дробящая головка поддерживается по центру около точки вращения, чтобы допустить вращательное и колебательное движение дробящей головки вокруг точки вращения. Для приложения колебательного движения на головку предусмотрены специальные средства, включающие в себя шпиндель. Устройство выполнено таким образом, чтобы находящийся в бункере материал подвергался дроблению в результате движения дробящей головки относительно стенки. При этом противоположные стороны дробящей головки взаимодействуют со стенкой горловины с целью поддержания в течение полного колебания дробящей головки зазора точки зажима. 9 з. п. ф-лы, 5 ил.

| Способ управления тепломассообменным аппаратом | 1984 |

|

SU1286265A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-10-20—Публикация

1988-06-30—Подача