ОБЛАСТЬ ТЕХНИКИ

[001] Раскрыта многоступенчатая молотковая дробилка типа, подходящего для девитализации семян сорняков и фрагментации органических веществ. Также раскрыта система обработки остатков, которая включает одну или более раскрытых многоступенчатых молотковых дробилок или чередующихся устройств обработки остатков.

УРОВЕНЬ ТЕХНИКИ

[002] Сорняки и борьба с сорняками являются и всегда были одним из самых больших препятствий при производстве зерна, требующим больших затрат. Сорняки представляют собой постоянную проблему, ограничивая урожайность сельскохозяйственных земель во всем мире. Сорняки конкурируют с сельскохозяйственными культурами за воду, солнечный свет и питательные вещества. За последние 50 лет произошел переход от культивации почвы, являющейся наиболее важным методом борьбы с сорняками, к использованию гербицидов, являющихся наиболее важным средством борьбы с сорняками. Гербициды в целом обеспечивают гораздо лучшую борьбу с сорняками, чем методы культивации почвы и не создают серьезных проблем в виде эрозии почвы, потери влаги и разрушения структуры почвы. Широкое использование гербицидов и зависимость от них привели к появлению у сорняков устойчивости к гербицидам. Устойчивость к гербицидам в настоящее время широко распространена и представляет собой одну из самых больших угроз глобальной продовольственной безопасности. Стратегии, призванные обеспечивать нехимическую борьбу с сорняками, как дополнение к гербицидам, в настоящее время имеют первостепенное значение для снижения селекционного давления для устойчивости к гербицидам. Один конкретный способ, который вновь привлек значительный интерес, заключается в разрушении семян сорняков во время сбора урожая для прерывания жизненного цикла сорняков.

[003] Многие из семян сорняков имеют такой же жизненный цикл, как и собираемый урожай. Когда урожай созревает, и его собирают, имеется широкий спектр сорняков, у которых на растении выше высоты реза уборочной машины остаются жизнеспособные семена. Эти сорняки попадают в уборочную машину, и их семена остаются в зерновом бункере либо с остатками соломы, либо с остатками половы. Существует ряд факторов, в том числе содержание влаги, степень зрелости и конфигурацию уборочной машины, которые определяют, где останутся семена сорняков во время сбора урожая. Основным фактором, который определяет, где останутся семена, является аэродинамические свойства семян или их скорость осаждения. Часто семена сорняков намного легче, чем собираемое зерно. Система очистки зерновых культур, используемая во время уборки урожая, применяет вывеивание для отделения материала легкой половы от более тяжелого зерна, используя воздушный поток и механическое просеивание. Легкие семена сорняков захватываются воздушным потоком и могут выходить из задней части решета уборочной машины. Тогда остатки и содержащиеся в них семена сорняков распределяются по земле, что создаст проблему в следующем году. Остатки также содержат часть собранного зерна, которая не была отделена уборочной машиной. Эти потерянные зерна потенциально могут стать самосевным сорняком после жатвы. Существует возможность перехватывать и разрушать семена сорняков в остатках, прежде чем они станут проблемой для урожая следующего года.

[004] Одним из способов уничтожения этих семян сорняков является использование технологии дробления. Технологию дробления использовали для уменьшения размера частиц целого ряда сырьевых материалов уже более столетия. Технология дробления может быть разделена на измельчение и технологию ударного воздействия.

[005] Наиболее распространенной технологией измельчения, уменьшающей размер, является валковая дробилка. Валковые дробилки были разработаны для уничтожения семян сорняков во время сбора урожая. US3448933 (Roy и Bailey (1969)) описывает валковую рассекающую дробилку для уничтожения семян сорняков в просеянном чистом зерне. US 5059154 (Reyenga (1991)) описывает использование отделительного устройства и валковой дробилки для измельчения нежелательных примесей, таких как семена сорняков. Ограничением валковой дробилки является способность обрабатывать большой объема остаточного материала, содержащего семена сорняков, и, следовательно, полагаться на разделяющее средство для уменьшения остаточного материала.

[006] Ударные дробилки используют высокие скорости ударного воздействия, создаваемые вращающимися элементами для измельчения материала. Ударные дробилки также представляют интерес для уничтожения семян сорняков при сборе урожая.

[007] Широко используемым типом ударной дробилки является молотковая дробилка, которая использует ротор барабан с ударными элементами для измельчения материала, и решето для распределения по размеру на выходе. Молотковые дробилки очень универсальны и способны принимать широкий ассортимент загружаемых материалов. Растительный материал, например, растительные остатки, является волокнистым и трудно поддается обработке. Использование молотковых дробилок для девитализации семян сорняков в растительных остатках хорошо описано. Использование молотковых дробилок, установленных на сборщике урожая для девитализации семян сорняков, стало предметом множества патентов (например, Wallis (1995) AU1996071759 Bernard (1998) FR2776468B1)).

[008] Преимущество молотковых дробилок состоит в том, что в дополнение к ударному воздействию они создают силы раздавливания, рассекания и истирания, что делает их особенно полезными для уменьшения размера волокнистых материалов. Другое преимущество молотковых дробилок состоит в том, что они часто имеют гибкие ударные элементы, которые являются заменяемыми, и могут обрабатывать некоторые посторонние предметы без повреждений.

[009] Дополнительное преимущество молотковой дробилки состоит в том, что размер решета контролирует тонкость частиц и поэтому может контролировать пропорцию девитализации сорняков. Контроль распределения размера на выходе особенно важен при переработке остатков урожая, когда тип материала и условия влажности значительно изменяются. Изменение состояния материала приводит к одинаковому распределению размера на выходе, и девитализация семян сорняков остается менее зависимой от состояния материала, чем в случае без использования решет.

[0010] Недостатком существующих молотковых дробилок является то, что решето, которое контролирует распределение частиц по размерам, определяет пропускную способность. Обычно, для девитализации семян сорняков требуется небольшой размер решета и поэтому пропускная способность ограничена. Молотковая дробилка с концентрическими решетами изменяющихся размеров была описана в патенте US 2557865 (Emmanouilidis (1951)). Дробилка (Emmanouilidis) имеет центральную зону ударного воздействия и для разделения выходного материала на фракции разных размеров используются дополнительные решета. Внутренняя первичная зона в дробилке (Emmanouilidis) также определяет вместимость и снижение общего размера.

[0011] Другим типом ударной дробилки является клеточная дробилка. Клеточная дробилка прикладывает в основном ударные силы, и степень уменьшения размера задается через скорость вращения и количество концентрических рядов стержней. В клеточной дробилке отсутствует распределение частиц по размеру. Ударные силы в клеточной дробилке делают их пригодными для сыпучих или хрупких материалов и широко не используются для обработки волокнистых материалов. Однако в AU 2001/038781 (Zani) описан один пример, предложенный для уничтожения семян сорняков. Клеточная дробилка (Zani) имеет концентрические ряды ударных элементов, поддерживаемых кольцом. Дробилка приводится в движение с высокой скоростью ударного воздействия для уничтожения семян сорняков. Устройство может быть аккуратно встроено в уборочную машину. Однако устройство имеет ограниченную вместимость и не может обрабатывать всю часть остатков половы, выходящую из просеивателя уборочной машины. Таким образом, система (Zani) полагалась на просеивание, чтобы сосредоточить собранные семена сорняков для обработки.

[0012] В WO 2009/100500 (Harrington) описана клеточная дробилка повышенной вместимости для обработки всего материала половы для уничтожения семян сорняков. Здесь (Harrington) использована большая клеточная дробилка с вращением в противоположных направлениях, которая имеет лопасти вентилятора, похожие на US 4,813,619 (Tjumanok и др. 1989) для увеличения воздушного потока и вместимости. Данная клеточная дробилка является большой, тяжелой, требует сложного привода с вращением в противоположных направлениях и требует значительной мощности для работы. Система имеет собственный силовой агрегат и буксируется за зерноуборочной машиной. Размер, вес и привод ограничивают возможности встраивания клеточной дробилки в уборочную машину. Дробилка содержит цилиндрические стержни, которые ограничивают скорости ударного воздействия благодаря скользящим ударам. Вследствие этого скорость ударного воздействия имеет большой разброс. Для приложения достаточной энергии ударного воздействия к семенам сорняков, требуется вращения клеточных конструкций в противоположных направлениях.

[0013] Современное состояние уровня техники для технологии дробления при разрушении семян описано в PCT/AU2014/218502 (Berry Saunders).Здесь (Berry Saunders) используется роторно-статорная клеточная дробилка, которую гораздо проще встроить в зерноуборочная машина, чем системы с вращением в противоположных направлениях. Дробилка (Berry Saunders) предусматривает усовершенствование клеточной дробилки (Zani) за счет повышения пропускной способности и производительности дробильной системы уничтожения семян. Она достигает этого путем использования центрального распределительного элемента (также описанного в DE 10203502 Isaak (2003)) и угловых неподвижных стержней, которые наклонены против вращения ротора. Предположительно новый аспект дробилки (Berry Saunders) заключается в том, что расстояние между наклонными ударными стержнями определяет то, пройдут ли семена до следующего ряда ударных стержней или останутся внутри текущего ряда ударных стержней. Размер семян не определяет то, пройдут ли они через ряд ударных стержней или останутся.

[0014] Относительно простая работа клеточных дробилок, которые прилагают преимущественно ударное воздействие и не используют распределения по размеру, позволила использовать методы компьютерного моделирования для прогнозирования производительности дробилки. Дробилка (Berry Saunders) была оптимизирована с использованием методов компьютерного моделирования, чтобы соответствовать идеальным требованиям девитализации семян сорняков, используя только ударное воздействие. Однако, мало внимания уделялось компоненту воздушного потока с точки зрения потребления энергии. Стержни ротора узкие и имеют острые края, что в результате дает высокий коэффициент сопротивления и образование турбулентности. Стержни статора ориентированы таким образом, что это приводит к образованию турбулентности и выработке бесполезно теряемого тепла подобно преобразователю крутящего момента или динамометру с гидротормозом.

[0015] Одним из недостатков данного подхода является то, что ударные стержни статора занимают много места в радиальном направлении. Это, в свою очередь, означает, что смежные ряды вращающихся ударных стержней расположены на большом расстоянии друг от друга. Для дробилки для девитализации семян сорняков или дробилки для разрушения частиц скорость ударного воздействия имеет решающее значение. Когда ударные стержни расположены на большом расстоянии друг от друга, разница в скорости ударного воздействия между каждым последующим рядом является значительной.

[0016] Вышеприведенные ссылки на предшествующий уровень техники не представляют собой признание того, что данный уровень техники является частью основных общих знаний специалиста в данной области. Кроме того, вышеприведенные ссылки не предназначены для ограничения настоящей заявки на способ или устройство, раскрытые здесь.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0017] В первом аспекте раскрыта многоступенчатая молотковая дробилка, содержащая:

множество ступеней дробления расположенных концентрически относительно друг друга и расположенных таким образом, что по существу весь материал в первой самой внутренней ступени дробления проходит по меньшей мере через одну последующую смежную ступень дробления, причем множество ступеней дробления включает первую ступень дробления и вторую ступень дробления,

центральный загрузочный проход, обеспечивающий возможность движения потока материала в первичную зону ударного воздействия первой ступени дробления;

при этом первая ступень дробления содержит ударный механизм и первое решеточное устройство, ударный механизм расположен в первичной зоне ударного воздействия и выполнен с возможностью ударного воздействия на материал, поступающий в первичную зону ударного воздействия, и придания ускорения подвергаемого ударному воздействию материалу, в наружном радиальном направлении, ударный механизм выполнен с возможностью вращения относительно оси вращения, первое решеточное устройство расположено по окружности вокруг ударного механизма и отстоит от него в радиальном направлении, причем первое решеточное устройство снабжено множеством отверстий, через которые может проходить подвергаемый ударному воздействию материал первого диапазона размеров;

вторая ступень дробления содержит второе устройство, расположенное по окружности вокруг первого решеточного устройства и отстоящее от него в радиальном направлении, второе решеточное устройство снабжено множеством отверстий, через которые может проходить подвергаемый ударному воздействию материал второго диапазона размеров, причем второй диапазон размеров является таким же, как и первый диапазон размеров или отличается от него, и

один или более ударных элементов, расположенных между первым решеточным устройством и вторым решеточным устройством, причем материал, поступающий на вторую ступень дробления с первой ступени дробления, подвергается ударному воздействию, ускоряется ударными элементами и измельчаются на решеточном устройстве.

[0018] Во втором аспекте раскрыта система обработки остатков для сельскохозяйственной машины, имеющая механизм отбора мощности, вращающийся вокруг первой оси, причем система обработки остатков содержит: по меньшей мере одно устройство для обработки остатков, имеющее соответствующий первый приводной вал, выполненный с возможностью вращения вокруг соответствующей оси, перпендикулярной первой оси; систему трансмиссии, соединенную между МОМ и каждым первым приводным валом для изменения направления привода от МОМ к каждому первому приводному валу, и устройство ременного привода, соединенное между системой трансмиссии и каждым первым приводным валом для передачи крутящего момента от МОМ к каждому первому приводному валу.

[0019] В третьем аспекте раскрыта комбинированная уборочная машина, содержащая: механизм отбора мощности (МОМ), вращающийся вокруг ведущей оси, перпендикулярной направлению движения комбинированной уборочной машины; по меньшей мере, одну многоступенчатую молотковую дробилку согласно первому аспекту, каждая молотковая дробилка имеет по меньшей мере первый приводной вал для придания ударному механизму соответствующих молотковых дробилок вращения вокруг соответствующих осей, перпендикулярно ведущей оси;

систему трансмиссии, выполненную с возможностью изменения направления привода от МОМ к каждому первому приводному валу; и устройство ременного привода, соединенное между системой трансмиссии и каждым первым приводным валом для передачи крутящего момента от МОМ к каждому первому приводному валу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0020] Вне зависимости от любых других форм, которые могут попадать в объем молотковой дробилки, как изложено в кратком описании сущности изобретения, конкретные варианты осуществления будут теперь описаны только в качестве примера со ссылкой на прилагаемые чертежи, на которых:

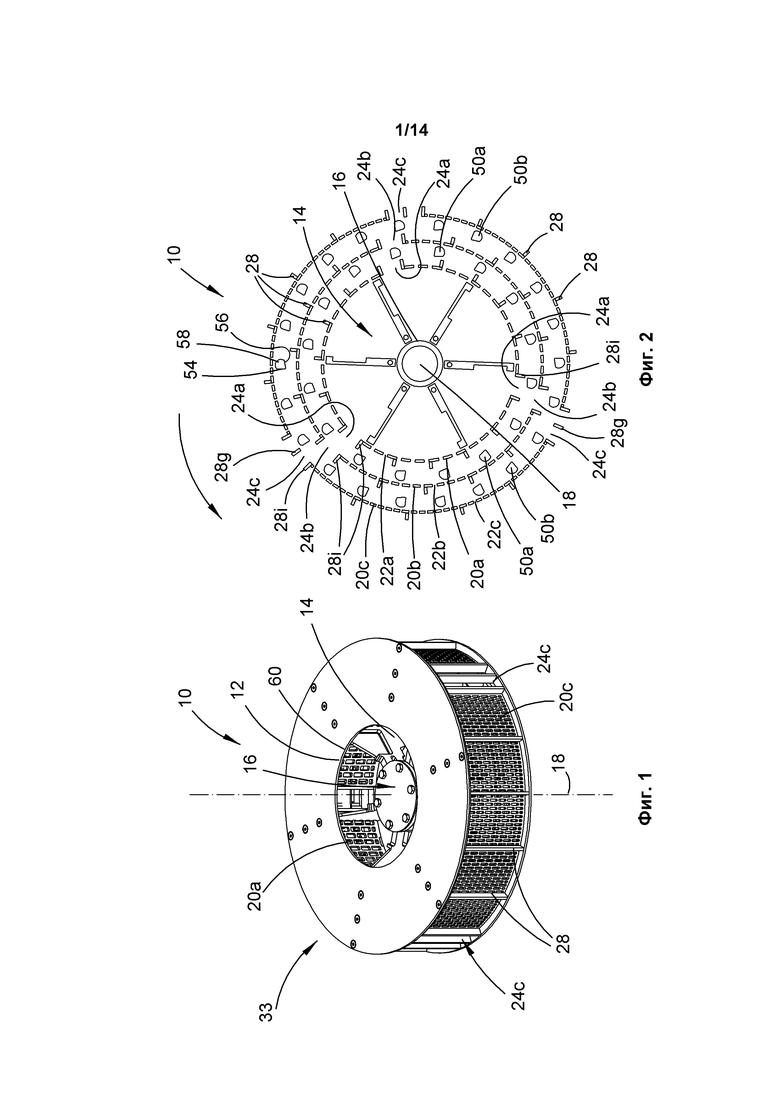

[0021] На ФИГ. 1 представлен изометрический вид варианта осуществления раскрытой многоступенчатой молотковой дробилки;

[0022] На ФИГ. 2 представлен вид в разрезе многоступенчатой молотковой дробилки, показанной на ФИГ.1, в радиальной плоскости;

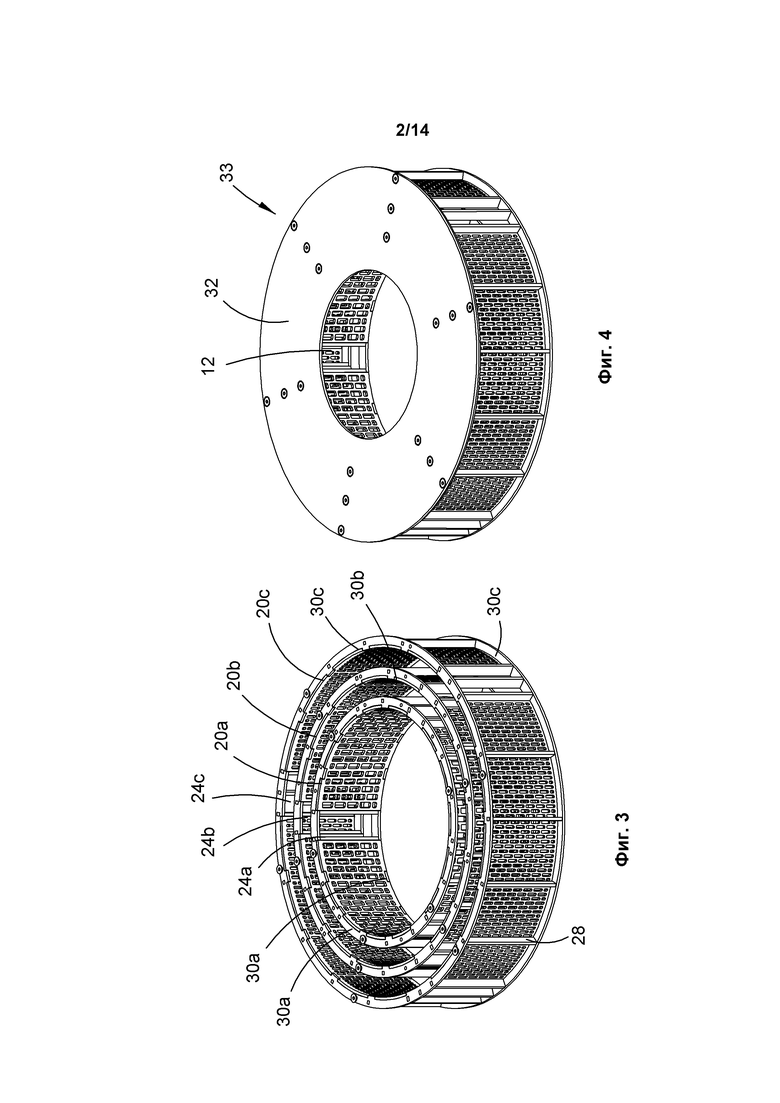

[0023] На ФИГ. 3 представлен изометрический вид расположения решет, используемых в варианте осуществления многоступенчатой молотковой дробилки, показанной на ФИГ. 1 и 2;

[0024] На ФИГ. 4 представлен изометрический вид решеточной конструкции, которая содержит расположение решет, показанное на ФИГ. 3, соединенных вместе входной пластиной; и

[0025] На ФИГ. 5a представлен изометрический вид центрального ударного механизма и расположение ударных элементов включенных в вариант осуществления раскрытой многоступенчатой молотковой дробилки;

[0026] На ФИГ. 5b представлен увеличенный вид в разрезе ударных элементов, включенных в раскрытую молотковую дробилку;

[0027] На ФИГ. 6 представлен вид с разделением частей раскрытой многоступенчатой молотковой дробилки;

[0028] На ФИГ. 7a представлено схематическое изображение системы обработки остатков, которая включает в себя два устройства обработки остатков, имеющие два противоположно вращающихся компонента, расположенных рядом друг с другом;

[0029] На ФИГ. 7b представлено схематическое изображение устройства ременного привода, используемого в системе обработки остатков, показанной на фиг 7a;

[0030] На ФИГ. 8a представлено схематическое изображение задней части комбинированной уборочной машины, включающего вариант осуществления раскрытой системы обработки остатков, которая направляет обработанный материал в соломоизмельчающее устройство уборочной машины;

[0031] На ФИГ. 8b представлен вид сверху из двух молотковых дробилок и резака, используемых в комбинированной сборщике урожая, показанном на фиг 8a;

[0032] На ФИГ. 9 представлено схематическое изображение задней части комбинированной уборочной машины, включающего чередующийся вариант осуществления раскрытой системы обработки остатков, которая направляет обработанный материал непосредственно на заднюю откидную платформу для распределения половы и соломенного материала;

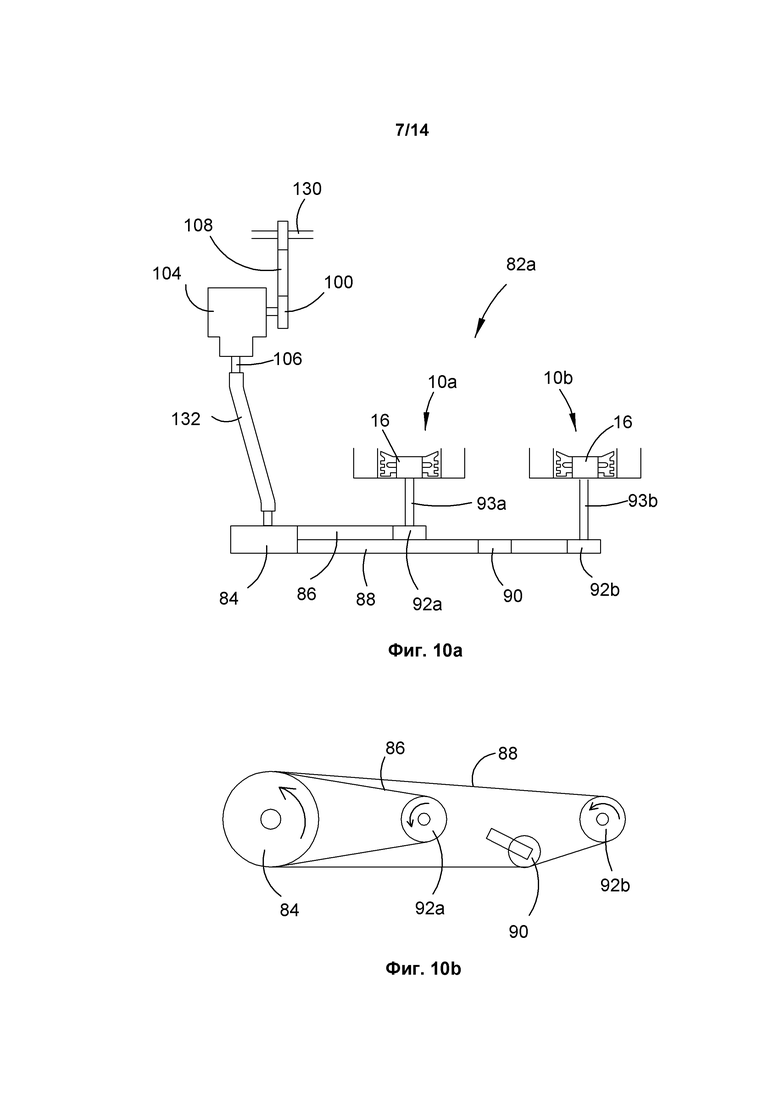

[0033] На ФИГ. 10a представлено схематическое изображение варианта осуществления системы обработки остатков, включающей систему привода для устройства обработки остатков, которое имеет два устройства с одним вращающимся компонентом в каждом;

[0034] На ФИГ. 10b представлен вид сверху устройства ременного привода, используемого в системе обработки остатков, показанной на ФИГ.10a;

[0035] На ФИГ. 11a представлено схематическое изображение варианта осуществления системы обработки остатков, включающей систему привода, модифицированную по сравнению с показанной на ФИГ.10a;

[0036] На ФИГ. 11b представлен вид сверху системы, используемой для обработки остатков, показанной на ФИГ. 11a;

[0037] На ФИГ. 12 представлено схематическое изображение дополнительного устройства ременного привода, имеющего шкив, содержащий вентилятор, который может использоваться в вариантах осуществления системы обработки остатков;

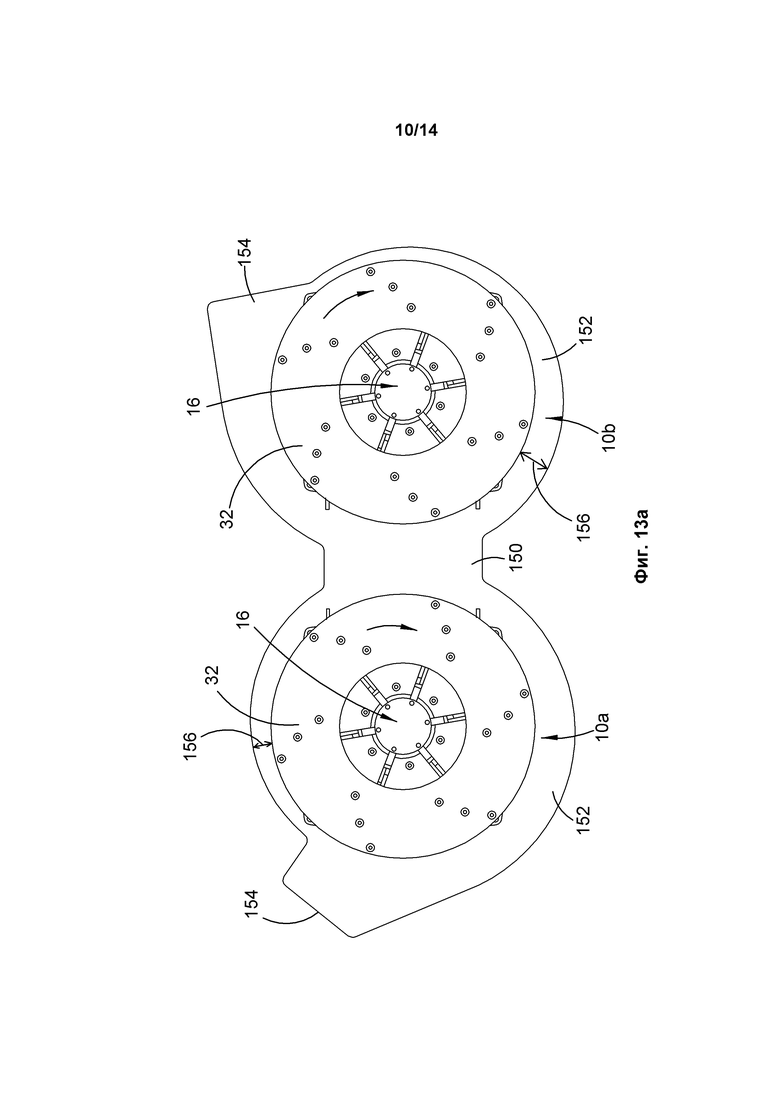

[0038] На ФИГ. 13a представлено схематическое изображение системы обработки остатков, имеющей две из раскрытых молотковых дробилок, расположенных рядом друг с другом, и вращающихся в одном и том же направлении и со снятыми соответствующими им крышками;

[0039] На ФИГ. 13b представлено изображение молотковой дробилки, показанной на ФИГ. 13a, но с установленными соответствующими крышками;

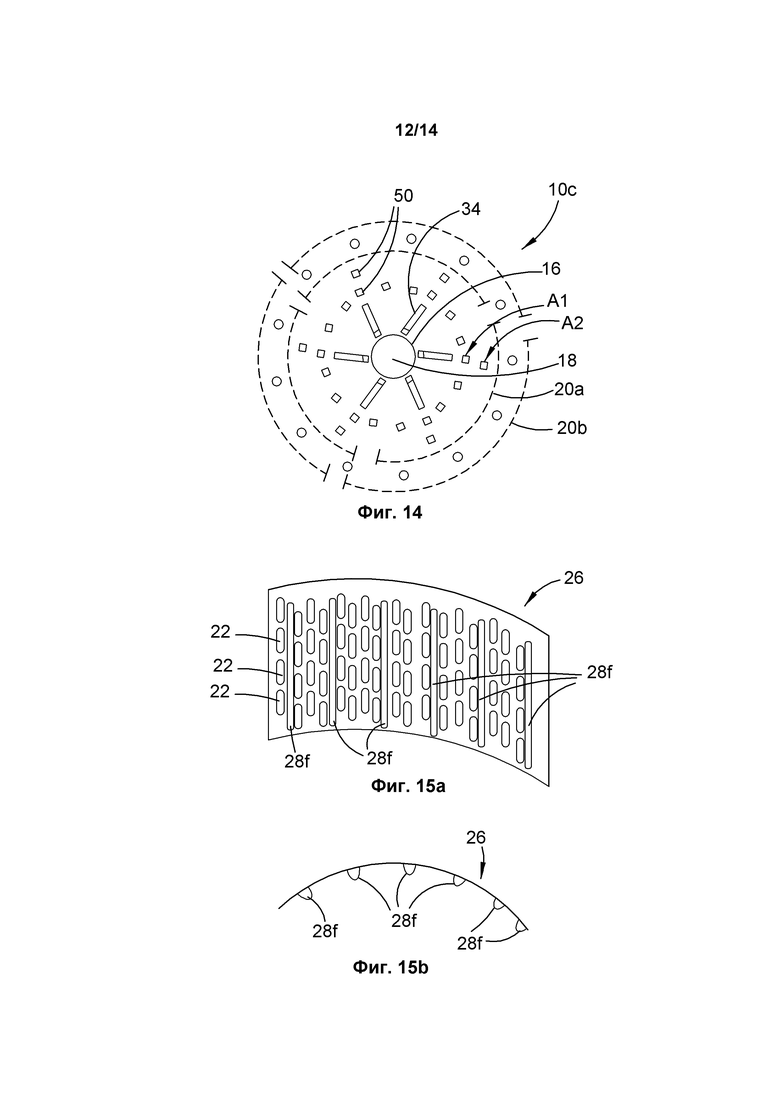

[0040] На ФИГ. 14 представлено схематическое изображение дополнительного варианта осуществления многоступенчатой молотковой дробилки;

[0041] На ФИГ. 15a представлено схематическое изображение спереди сегмента решеточного устройства, снабженного ребрами на его радиальной внутренней поверхности, которое может быть включено в варианты осуществления раскрытой многоступенчатой молотковой дробилки;

[0042] На ФИГ. 15b представлен вид сверху сегмента, показанного на ФИГ.15a;

[0043] На ФИГ. 16 представлено схематическое изображение альтернативной конструкции решеточного устройства, включенного в раскрытую многоступенчатую молотковую дробилку;

[0044] На ФИГ. 17 представлено схематическое изображение осевых и радиальных скребков, которые могут быть предусмотрены на кольцах, используемых для совместной поддержки верхних концов ударных элементов в альтернативном варианте осуществления раскрытой многоступенчатой молотковой дробилки;

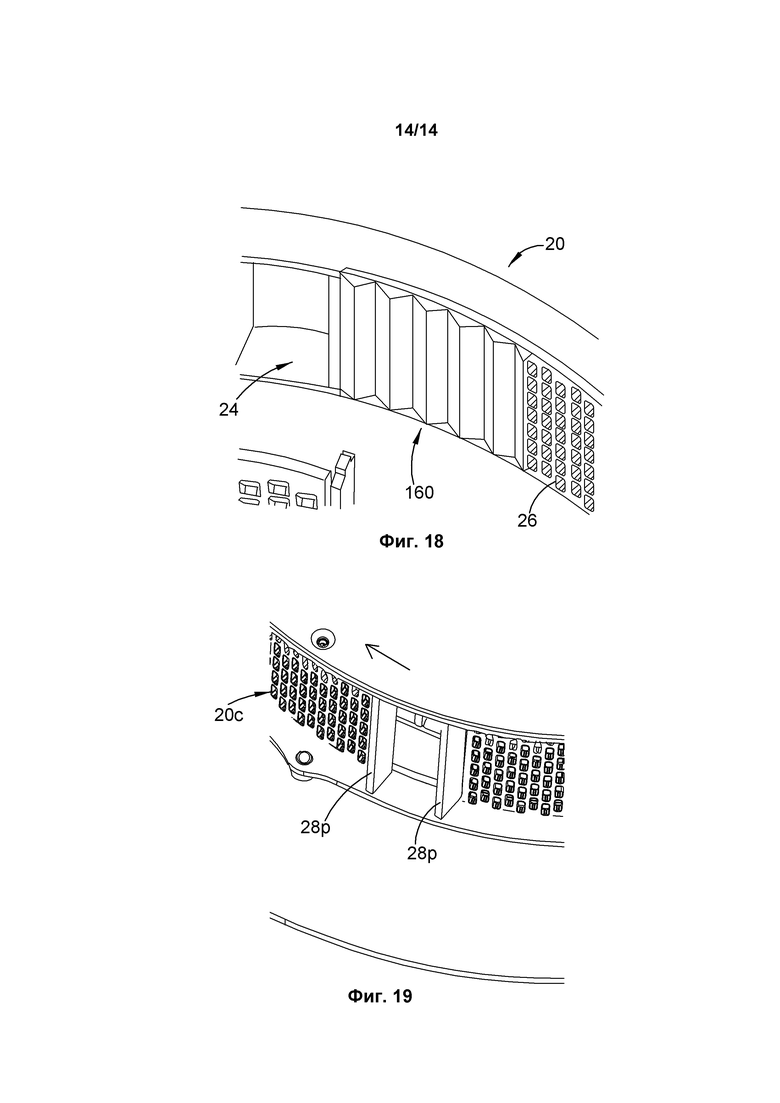

[0045] На ФИГ. 18 представлено схематическое изображение измельчающего блока, который может быть включен в альтернативные варианты осуществления раскрытой многоступенчатой молотковой дробилки; и

[0046] На ФИГ. 19 представлено схематическое изображение пластин, направляющих поток, которые могут быть включены в альтернативные варианты осуществления раскрытой многоступенчатой молотковой дробилки.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0047] На ФИГ. 1, 2 и 6 показан вариант осуществления раскрытой многоступенчатой молотковой дробилки 10 (ниже в данном документе называемой в целом «молотковая дробилка 10»). Многоступенчатая молотковая дробилка 10 имеет центральный проход 12, обеспечивающий возможность движения потока материала в первичную зону 14 ударного воздействия или разрушения. Ударный механизм 16 расположен в первичной зоне 14 ударного воздействия и выполнен с возможностью вращения вокруг оси 18 вращения. Ударный механизм 16 выполнен с возможностью ударного воздействия на материал, поступающий в первичную зону 14 ударного воздействия и придания ускорения материалу, подвергаемому ударному воздействию, в наружном радиальном направлении. Молотковая дробилка 10 также имеет первое решеточное устройство 20a и по меньшей мере второе решеточное устройство 20b. Первое решеточное устройство 20a расположено по окружности вокруг ударного механизма 16 и образует границу первичной зоны 14 ударного воздействия. Первое решеточное устройство 20a имеет множество отверстий 22a, через которые может проходить подвергшийся ударному воздействию материал первого диапазона размеров.

[0048] Второе решеточное устройство 20b расположено по окружности вокруг первого решеточного устройства 20a и отстоит от нее в радиальном направлении. Второе решеточное устройство 20b имеет множество отверстий 22b, через которые может проходить подвергшийся ударному воздействию материал второго диапазона размеров. Второй диапазон размеров может быть таким же или отличаться от первого диапазона размеров. Однако в настоящем проиллюстрированном варианте осуществления второй диапазон размеров отличается от первого диапазона размеров. В частности, нижний предел размера для второго диапазона меньше, чем нижний предел размера для первого диапазона. Предоставление первого и второго решеточного устройства 20a и 20b характеризует молотковую дробилку 10 как двухступенчатую молотковую дробилку.

[0049] В данном конкретном варианте осуществления молотковая дробилка 10 также снабжена необязательным третьим решеточным устройством 20c. Третье решеточное устройство расположено по окружности вокруг второго решеточного устройства 20b и отстоит от него в радиальном направлении. Третье решеточное устройство 20c имеет множество отверстий 22c, через которые может проходить подвергшийся ударному воздействию материал третьего диапазона размеров. Третий диапазон размеров может быть выполнен с возможностью иметь нижний предел, который является таким же или меньшим, чем нижний предел второго диапазона размеров, хотя в данном конкретном варианте осуществления нижний предел меньше для третьего диапазона размеров, чем второго диапазона размеров.

[0050] Если молотковая дробилка 10 снабжена третьим решеточным устройством 20c, она образует трехступенчатую молотковую дробилку.

[0051] В последующем обсуждении молотковой дробилки 10 первое, второе и третье решеточные устройства называются в общем «решеточными устройствами 20», а отверстия 22а, 22b и 22с называются в общем «отверстиями 22». Отверстия 22 имеют в общем прямоугольную форму с закругленными углами. Как описано выше, отверстия 22 имеют меньший размер для решеточных устройств 20 с увеличенным радиусом.

[0052] С конкретной ссылкой на ФИГ. 2 можно видеть, что первое решеточное устройство 20a образовано по меньшей мере с одним (и в данном конкретном варианте осуществления тремя) проходом или зазором 24a. Проходы/зазоры 24a имеют размер, который обеспечивает возможность подвергнутому ударному воздействию материалу, который является слишком большим, проходить через отверстия 22а в решете 20а. Это помогает свести к минимуму накопление слишком крупного материала в первичной зоне 14 ударного воздействия, что в противном случае может снизить количество материала, пропускаемого через молотковую дробилку 10. Например, в нем могут содержаться куски соломы или другие растительные остатки, которые переносятся материалом, подаваемым в молотковую дробилку 10 через загрузочный проход 12.

[0053] Аналогично, второе и третье решеточные устройства 20b и 20c могут быть снабжены одним или более (а данный вариант осуществления тремя) проходами или зазорами 24b и 24c, соответственно, чтобы обеспечить возможность прохождения через них подвергаемого ударному воздействию материала, который в противном случае имеет слишком большой размер, чтобы пройти через соответствующие отверстия 22. Зазоры 24 также обеспечивают возможность прохождения твердых материалов, таких как камни, чтобы свести к минимуму риск повреждения соответствующих решеточных устройств.

[0054] Проходы/зазоры 24 соответствующих последовательных решеточных устройств по меньшей мере частично перекрываются по окружности. Например, имеется перекрытие по окружности между зазорами 24a и 24b. Аналогично имеется перекрытие по окружности между зазорами 24b и 24с.

[0055] Если решеточное устройство 20 выполнено с множеством проходов/зазоров 24, проходы/зазоры 24 располагаются на равном расстоянии по окружности в соответствующем решеточном устройстве 20.

[0056] В данном варианте осуществления длина соответствующих зазоров 24 по дуге увеличивается с увеличением радиального расстояния от оси 18 вращения.

[0057] Каждое из решеточных устройств, по меньшей мере если оно снабжено двумя или более проходами/зазорами 24, может быть образовано из идентичного числа сегментов 26 решет. Проходы 24 образованы путем соответствующего разнесения по окружности соответствующих сегментов 26. Количество, расстояние и относительное положение зазоров 24 во взаимно смежных решеточных устройствах 20 можно изменять путем изменения количества и длины дуги соответствующих сегментов 26, которые составляют каждое решеточное устройство 20. Относительное положение зазоров 24 также можно варьировать поворачивая решеточные устройства 20 относительно друг друга. Изменение положения зазоров 24 между соседними решеточными устройствами 20 может эффективно изменять максимальное вращение материала вокруг соответствующего решеточного устройства до перехода к следующему решеточному устройству/ступени.

[0058] Непосредственно позади каждого из решеточных устройств в радиальном направлении предусмотрено множество опорных ребер 28, проходящих в осевом направлении. Ребра 28 равномерно распределены по окружности вокруг соответствующих решеточных устройств 20. Ребра 28 на нерабочей стороне каждого прохода 24 относительно направления вращения ударного механизма 16 могут действовать в качестве ударных ребер 28i для материала, проходящего от одной ступени дробления к следующей. Ударные ребра 28i также способствуют замедлению движения твердых материалов через проходы 24.

[0059] В некоторых случаях для третьего решеточного устройства 20c по меньшей мере одно ребро 28g размещено в каждом из зазоров 24c. Ребра 28g имеют такую же форму и конфигурацию, что и ребра 28, но действуют в качестве ударного стержня для частиц, проходящих через проход 24c. Расстояние между ребрами 28g может увеличиваться с каждым внешним решеточным устройством и, тем не менее, обеспечивать эффективное ударное воздействие для фрагментации материала, проходящего через зазоры 24c, благодаря увеличению тангенциальной составляющей скорости относительно радиального компонента при увеличении радиального расстояния от оси 18 вращения. Равное расстояние между ребрами 28g в зазорах 24c сводит к минимуму возможность того, что материал пропустит ребра 28g. В дополнение к повышению эффективности фрагментации материала, когда решеточные устройства 20 неподвижны, ребра 28g способствуют замедлению твердых материалов, которые могут быть захвачены потоком. Это дополнительно снижает вероятность повреждения дробилки 10. Кроме того, в этом отношении предпочтительнее пожертвовать ребрами 28g, в случае их повреждения, чем решеточным устройством 20.

[0060] С конкретной ссылкой на ФИГ. 3 аксиально противоположные концы решеточных сегментов 26 решет для решеточных устройств 20a прикреплены к верхнему и нижнему кольцам 30a. Аксиально противоположные концы сегментов 26 решет для решеточного устройства 20b прикреплены к верхнему и нижнему кольцам 30b. Аксиально противоположные концы сегментов 26 решет для решеточного устройства 20c прикреплены к верхнему и нижнему кольцам 30c.

[0061] Решеточные устройства 20 закреплены друг относительно друга путем соединения с общей верхней кольцевой пластиной 32, показанной на ФИГ. 1 и 4. Это образует решеточную конструкцию 33. Кольцевая пластина 32 выполнена с центральным проходом, который образует загрузочный проход 12. Радиус загрузочного прохода 12 меньше, чем радиус первого (то есть, самого внутреннего) решеточного устройства 20a. Это соотношение размеров способствует ускорению воздуха и материала в наружном радиальном направлении, когда он входит в первичную зону 14 ударного воздействия.

[0062] Со ссылкой, в частности, на ФИГ. 2 и 5a, ударный механизм 16 снабжен множеством (в данном случае шестью) проходящих в радиальном направлении цепов или молотков 34. Каждый молоток 34 соединен с общей центральной втулкой 36, которая вращается вокруг оси 18 вращения. Молотки 34 снабжены раздвоенными рычагами 38, которые шарнирно соединены с втулкой 36 при помощи соответствующих болтов или штифтов 40. Это обеспечивает молоткам 34 возможность качания при воздействии твердого постороннего предмета, который входит в зону 14 ударного воздействия, для сведения к минимуму вероятности значительного повреждения. Твердый посторонний предмет, если он не разделен на кусочки, достаточно малые для прохождения через отверстия 22, в конечном итоге выйдет через зазоры 24

[0063] Каждый молоток 34 имеет внешнюю осевую кромку 40, которая проходит на длину, немного меньшую, чем глубина зоны 14 ударов. Это позволяет обеспечить наличие небольшого зазора между верхним и нижним радиальными кромками молотков 34 и кольцевой пластиной 32 и нижней поверхностью зоны 14 ударного воздействия.

[0064] Осевая кромка 40 образована множеством отстоящих друг от друга канавок 44, задача которых способствовать разделению на части удлиненного материала, например, соломы, который может попадать в загрузочный проход 12, а также уменьшению размазывания материала на решеточном устройстве 20a. Ударная сторона 46 молотков 34 является по существу плоской и лежит в осевой плоскости. Задняя сторона 48 молотков имеет зубчатую форму. Цель этого состоит в балансировке ударного механизма 16 в любой радиальной плоскости. Для этого молотки 34 проходят в осевом направлении выше, чем втулка 36. При отсутствии зубьев центр тяжести ударных молотков 34 будет смещаться по оси от центра тяжести втулки 36, что может привести к нестабильной работе, а также повышенному износу подшипников и выделению тепла.

[0065] Комбинация ударного механизма 16 и решеточного устройства 20a образует первую ступень дробления многоступенчатой молотковой дробилки 10.

[0066] Как можно видеть из ФИГ. 2 и 5а, варианты осуществления молотковой дробилки 10 снабжены первым множеством ударных элементов 50а, расположенных между решеточными устройствами 20a и 20b. Комбинация первого множества ударных элементов 50a и второго решеточного устройства 20b образует вторую ступень дробления многоступенчатой молотковой дробилки 10.

[0067] Между решеточными устройствами 20b и 20c размещено второе множество ударных элементов 50b. Комбинация второго множества ударных элементов 50b и третьего решеточного устройства 20c образует третью ступень дробления многоступенчатой молотковой дробилки 10.

[0068] Ударные элементы 50a, 50b (в дальнейшем называемые в целом «ударные элементы 50») между взаимно смежными решеточными устройствами расположены равномерно на расстоянии в направлении по окружности, образуя соответствующие круговые упорядоченные группы ударных элементов. Нижний конец каждого из ударных элементов 50 прикреплен к опорной пластине 42. Верхний конец каждого из ударных элементов 50a прикреплен к кольцу 52a, а верхний конец каждого из ударных элементов 50b прикреплен к концентрическому кольцу 52b. Опорная пластина 42 также образует нижнюю поверхность зоны 14 ударного воздействия.

[0069] Как показано на ФИГ. 2 и 5b, каждый ударный элемент 50 имеет первую плоскую поверхность 54, лежащую параллельно радиальному направлению дробилки 10. Однако в других вариантах осуществления первая плоская поверхность 54 может лежать в пределах 20 градусов к радиальному направлению многоступенчатой молотковой дробилки. Каждый ударный элемент 50 также имеет на своей радиальной внутренней стороне вторую плоскую поверхность 56, которая соединяется с плоской поверхностью 54 и образует с ней острый внутренний угол. Между плоскими поверхностями 54 и 56 проходит изогнутая (то есть нелинейная) поверхность 58.

[0070] Втулка 36 и, следовательно, центральный ударный механизм 16 прикреплены к опорной пластине 42. Таким образом, ударный механизм 16 и ударные элементы 50 приводятся в движение вместе. Когда ударные элементы поворачиваются вокруг оси вращения 18, первая плоская поверхность 54 становится передней поверхностью ударного элемента 50 и обеспечивает улучшенные скорости ударного воздействия. Изогнутая поверхность 58 является задней поверхностью и способствует уменьшению сопротивления и турбулентности. Вторая плоская поверхность 56, находящаяся под острым углом относительно первой плоской поверхности 54, сводит к минимуму ударное воздействие боковой стенки на материал, движущийся наружу в радиальном направлении. Это способствует увеличению воздушного потока и пропускной способности для половы.

[0071] Весь набор опорной пластины 42, ударных элементов 50 и ударного механизма 16 может образовывать сменный блок. Кроме того, цепы 34 можно по отдельности заменять путем отсоединения от центральной втулки 36. Кроме того, отдельные ударные элементы 50 или отдельные комплекты упорядоченных групп ударных элементов 50 могут быть заменяемыми.

[0072] Комбинация ударного механизма 16 и ударных элементов 50, оба из которых прикреплены к опорной пластине 42, образует роторную конструкцию 60. Решеточная конструкция 33 соприкасается с роторной конструкцией 60, так что кольцевая пластина 32 перекрывает кольца 52a, 50b и опорную пластину 42; первое решеточное устройство 20a расположено между молотками 34 и ударными элементами 50a; второе решеточное устройство 20b размещено между ударными элементами 50a и 50b; и третье решеточное устройство 20c окружает ударные элементы 50b. Кожух (показанный на ФИГ. 13b) проходит вокруг самой внешней решеточной конструкции 20 и используется для преобразования давления, создаваемого ротором, в скорость на выходе. В кожухе образован разгрузочный проход. Материал выходит из многоступенчатой молотковой дробилки через разгрузочный проход и распределяется потоком воздуха, первоначально создаваемым роторной конструкцией 60 в частности ударным механизмом 16.

[0073] Если необходимо, решеточную конструкцию 33 также можно приводить во вращение вокруг оси 18 вращения. Решеточная конструкция 33 может вращаться в том же направлении или противоположно ударному механизму 16/роторной конструкции 60.

[0074] В целом, работа многоступенчатой молотковой дробилки 10 заключается в следующем. Материал поступает через загрузочный проход 12 и течет в радиальном направлении с потоком воздуха, создаваемым ударным механизмом 16. Находясь в первичной зоне 14 ударного воздействия материал ускоряется при помощи молотков 34 и подвергается многократному воздействию сил рассекания, раздавливания, удара и истирания между решеточным устройством 20a и молотками 34. Если материал имеет достаточно маленький размер, чтобы пройти через отверстия 22а, он переходит на следующую (вторую) ступень дробилки, состоящую из ударных элементов 50а и второго решеточного устройства 20b. Однако, если материал имеет недостаточно маленький размер, он проходит максимум приблизительно 1/3 оборота дробилки, чтобы достичь прохода 24а, где он впоследствии переходит во вторую ступень дробления. Таким образом, излишняя обработка материала предотвращается в случаях, если вместимость имеет очень важное значение. Как описано выше, можно регулировать количество и/или относительное положение проходов 24 для изменения максимального вращения.

[0075] Материал во второй ступени дробления подвергается ударному воздействию и ускоряется ударными элементами 50a и измельчается на решеточное устройство 20b. Материал, который имеет достаточно маленький размер, чтобы пройти через отверстия 22b, проходит в следующую (третью) ступень дробления, состоящую из ударных элементов 50b и третьего решеточного устройства 20c. Материал, имеющий недостаточно маленький размер, проходит в третью ступень через проход 24b.

[0076] Материал в третьей ступени подвергается ударному воздействию и ускоряется ударными элементами 50b и измельчается на решеточное устройство 20b. Материал, который имеет достаточно маленький размер, чтобы пройти через отверстия 22c, проходит в разгрузочную камеру, образованную между кожухом и третьим решеточным устройством 20c. Воздушный поток в разгрузочной камере выходит вместе с захваченным измельченным материалом через разгрузочный проход.

[0077] Варианты осуществления раскрытой многоступенчатой молотковой дробилки имеют преимущество перед традиционными молотковыми дробилками, поскольку уменьшение размера решета с каждым рядом позволяет более мелким частицам быстро проходить в следующую ступень. Это уменьшает количество избыточного измельчения в каждом ряду, чтобы повысить общую вместимость дробилки для данного размера.

[0078] Варианты осуществления раскрытой молотковой дробилки при таком подходе имеют преимущество перед дробилкой (Berry Saunders) благодаря решеточным устройствам 20, позволяющим контролировать размер частиц. В частности решеточные устройства 20 с разными размерами отверстий 22 могут быть взаимозаменяемыми, чтобы облегчить регулировку для приспосабливания к разным видам сорняков. Кроме того, решеточные устройства 20 являются узкими в радиальном направлении, и поэтому вращающиеся ударные элементы 50 могут находиться близко друг к другу в радиальном направлении и работать с одинаковыми окружными скоростями. Считается, что ударные элементы, работающие с одинаковыми окружными скоростями, повышают эффективность уничтожения семян и энергоэффективность. Кроме того, многоступенчатая молотковая дробилка способна обеспечивать рассекание, измельчение и истирание материала для более эффективной обработки волокнистых материалов.

[0079] В одном варианте осуществления выходной воздушный поток и материал половы могут использоваться для содействия распределению резаком соломы путем направления на заднюю платформу резака, которая имеет либо неподвижные лопасти, либо вращающиеся вертушки, либо иным образом распределяет остаточный материал.

[0080] В другом варианте осуществления выход материала из раскрытой дробилки может быть направлен в сам резак соломы. Комбинируя воздушные потоки резака и многоступенчатой молотковой дробилки, можно повысить общую производительность. Например, резак и многоступенчатые молотковые дробилки потребуют определенного количества воздушного потока, действующего отдельно для обработки и распределения остаточного материала. За счет последовательной работы данный объем закачивания воздушного потока может быть уменьшен, и при этом возможно эффективно обрабатывать и распределять материал. Это может быть достигнуто за счет уменьшения эффекта воздушного потока любого или их обоих из резака и ударной дробилки.

[0081] На ФИГ. 7a и 7b показана часть системы 80 обработки остатков, которая содержит по меньшей мере одну, а в данном случае две многоступенчатые молотковые дробилки 10а и 10b, расположенные рядом друг с другом. Система 80 удаления остатков также может включать в себя резак (не показан), расположенный относительно молотковых дробилок, как описано выше. Молотковые дробилки 10а и 10b (в дальнейшем называемые в целом «молотковые дробилки 10») в данном варианте осуществления имеют такую же конструкцию и дизайн, как и молотковая дробилка 10.

[0082] Система 80 обработки остатков включает в себя систему 82 привода для приведения в движение молотковых дробилок 10. Система 82 привода имеет основной шкив 84 для привода первого ремня 86 и второго ремня 88. Первый ремень 86 движется вокруг направляющего колеса 90, приводного шкива 92a и приводного шкива 92b. Внешняя поверхность ремня 86 приводит в движение шкив 92a, в то время как внутренняя сторона ремня 86 приводит в движение шкив 92b. Соответственно, шкивы 92a и 92b вращаются во взаимно противоположных направлениях. Шкив 92а придает крутящий момент приводному валу 93а ударного механизма 16 и соответствующей роторной конструкции 60 дробилки 10a. Шкив 92b придает крутящий момент приводному валу 93b ударного механизма 16 и соответствующей роторной конструкции 60 дробилки 10b.

[0083] Второй ремень 88 движется вокруг направляющего колеса 94 и приводных шкивов 96a и 96b. Внешняя поверхность ремня 88 приводит в движение шкив 96b, в то время как внутренняя сторона ремня 88 приводит в движение шкив 96a. Соответственно шкивы 96a и 96b вращаются во взаимно противоположных направлениях. Шкив 96a передает крутящий момент на приводной вал 95a решеточного устройства 33 дробилки 10a, в то время как шкив 92b передает крутящий момент на приводной вал 95b решеточной конструкции 33 дробилки 10b.

[0084] Следует понимать, что шкивы 92a и 96a вращаются во взаимно противоположных направлениях; как и шкивы 92b и 96b. Таким образом, система 82 привода действует для приведения в движение роторных конструкций 60 и решеточных конструкций 33 для каждой молотковой дробилки 10 во взаимно противоположных направлениях.

[0085] Основной шкив 84 соединен с системой 98 трансмиссии. В настоящем показанном варианте осуществления система 98 трансмиссии содержит шкив 100, который соединен валом 102 с редуктором 104, которая имеет выводной вал 106, который приводит в движение шкив 84. Шкив 100 приводится в движение ремнем 108, который получает энергию от источника энергии (не показан), который приводит в движение ремень 108 вокруг ведущей оси, которая перпендикулярна валу 106 и осям вращения валов 93a, 93b, 95a и 95b. Использование приводных ремней 86 и 88 для передачи крутящего момента молотковым дробилкам 10 способствует снижению ударных нагрузок на редуктор 104.

[0086] Система 80 обработки остатков может быть частью сельскохозяйственной машины, такой как, но не ограничиваясь этим, комбинированной уборочной машины. На ФИГ. 8а и 8b схематично показана задняя часть комбинированной уборочной машины 120 изображающая резак 122 с радиальными ножами 123, заднюю откидную платформу 124, и оснащенного двумя многоступенчатыми молотковыми дробилками 10а и 10b (в дальнейшем называемые в целом «молотковыми дробилками 10»). Резак 122 приводится во вращение вокруг оси 126, которая параллельна валу отбора мощности (не показан) комбинированной уборочной машины 120. Вал отбора мощности проходит в направлении, перпендикулярном направлению движения комбинированной уборочной машины 120.

[0087] Молотковые дробилки 10 приводятся в действие системой 82 привода, которая также приводится в действие валом отбора мощности комбинированной уборочной машины 120. В частности, ремень 108 входит в зацепление со шкивом (не показан), установленным на валу отбора мощности. Здесь следует понимать, что молотковые дробилки 10 установлены таким образом, что их соответствующие ударные механизмы 16 вращаются вокруг осей, которые перпендикулярны валу отбора мощности и оси 126. В устройстве, показанном на ФИГ. 8a и 8b, дробилки 10 расположены так, что их разгрузочный поток направляется или иным образом подается в резак 122. Таким образом, воздушный поток молотковых дробилок 10 добавляется к воздушному потоку резака 122, что может обеспечивать синергетический эффект. Более конкретно, воздушный поток от молотковых дробилок 10 может добавляться в соответствующие осевые концевые области резака 122. Это может способствовать обеспечению большего распределению материала в боковом или поперечном направлении из резака 122. Этот эффект может быть дополнительно усилен путем установки изогнутых лопастей или ребер 125 в выпускном желобе 127 резака 122 по меньшей мере вблизи или рядом с его осевыми концевыми областями.

[0088] В устройстве, показанном на ФИГ.9, выгружаемый поток из молотковых дробилок 10, направляется на заднюю платформу 124 резака 122, чтобы способствовать распределению соответствующих выгруженных обработанных материалов.

[0089] На ФИГ. 10а и 10b показана альтернативная форма системы 82а привода для передачи привода от механизма 130 отбора мощности комбинированной уборочной машины 120 на молотковые дробилки 10a и 10b. На данных фигурах одинаковые ссылочные позиции используются для обозначения одинаковых элементов, которые описаны для системы 82, показанной на фигурах 7а и 7b.

[0090] Система 82a привода имеет много общего с системой 82 привода, показанной на ФИГ. 7a и 7b, в том, что она включает в себя редуктор 104 приводимый в движение механизмом 130 отбора мощности через ремень 108 и шкив 100; и редуктор 104 вращает шкив 84, который приводит в движение молотковые дробилки 10а и 10b. Однако система 82a привода также включает в себя вал 132 механизма отбора мощности, соединенный между приводным валом 106 редуктора и приводным шкивом 84. Приводной шкив 84 приводит в движение ремень 86 и 88. Ремень 86 входит в зацепление со шкивом 92a для приведения в движение приводного вала 93a ударного механизма дробилки 10a. Приводной ремень 88 входит в зацепление со шкивом 92b для приведения в движение приводного вала 93b ударного механизма 16 дробилки 10b. Чтобы обеспечивать изменение натяжения ремня 88, предусмотрен промежуточный шкив 90. Благодаря такому расположению валы 93a и 93b приводятся в движение в одном и том же направлении, но решеточные устройства 20 дробилок 10 не приводятся в движение, а остаются неподвижными.

[0091] На ФИГ. 11a и 11b показан еще один вариант системы 82b привода, в которой одинаковые ссылочные позиции используются для обозначения одинаковых элементов системы 82 привода, показанной на ФИГ. 10a и 10b. В системе 82b ударные механизмы 16 молотковых дробилок 10 приводится в движение одним ремнем 89, который входит в зацепление со шкивом 84, промежуточным шкивом 90 и шкивами 92a и 92b. Редуктор 104 получает мощность от механизма 130 отбора мощности уборочной машины при помощи двух ремней 108а и 108b и промежуточного дополнительного вала 134.

[0092] На ФИГ. 12 показана дополнительная система 82c привода, которая в некоторой степени является гибридом системы, показанной на ФИГ. 10а и 11а. В системе 82c приводы обеспечены ремнем 108b (по ФИГ. 11а) для приведения в движение шкива 100, соединенного с редуктором (не виден на ФИГ. 12). Редуктор приводит в движение шкив 84 для вращения вокруг оси, перпендикулярной оси шкива 100. Шкив 84 приводит в движение ремни 86 и 88. Эти ремни входят в зацепление со шкивами 92a и 92b соответствующих молотковых дробилок 10. Благодаря приводному устройству каждая из молотковых дробилок 10 приводится в движение в одинаковом направлении. Промежуточные ролики 91 предусмотрены для натяжения ремней 86 и 88.

[0093] В системе 82c привода в некоторых случаях в шкив 84 встроен вентилятор 140. Шкив 84 выполнен с зацепляющим ремень кольцом 142, центральной втулкой 144 и множеством наклонных лопастей 146 вентилятора, выходящими из втулки 144 внутрь кольца 142. Таким образом, шкив 84 действует в качестве системы охлаждения для редуктора, к которому он присоединен. Следует понимать, что другие шкивы, описанные в более ранних системах привода, также могут включать в себя аналогичный вентилятор для охлаждения редукторов или даже других деталей и компонентов, включая сами молотковые дробилки 10. Например, шкивы 100, показанные на ФИГ. 7a и 10a могут быть выполнены с вентиляторами 100.

[0094] Также следует понимать, что в каждой из описанных систем 80 обработки остатков привод/крутящий момент от механизма 130 отбора мощности передается с поворотом на 90° для вращения валов 92, 93. Валы 92 и 93 показаны проходящими в вертикальной плоскости, когда они установлены на уборочной машине 120, но могут иметь наклон к передней части уборочной машины или к задней части уборочной машины.

[0095] На ФИГ. 13a и 13b показана возможная ориентация и сочетание двух молотковых дробилок 10, установленных на комбинированной уборочной машине, при вращении в одинаковом направлении. На ФИГ. 13а показаны молотковые дробилки 10 с установленными соответствующими крышками 148, а на ФИГ. 13b показано то же расположение, но с удаленными крышками 148. Здесь обе молотковые дробилки 10 и, более конкретно, ударные механизмы 16 вращаются в направлении по часовой стрелке, как показано стрелками на соответствующих верхних кольцевых пластинах 32. Молотковые дробилки 10 установлены на общей опорной пластине 150. Каждая опорная пластина имеет по существу круглую часть 152 и выпускную часть 154. Молотковые дробилки 10 установлены на соответствующих круглых частях 152 со смещением осей, так что радиальное расстояние 156 между внешним периферийным радиусом молотковых дробилок 10 и кромками круглых частей 152 увеличивается в направлении вращения к выходной части 154. Это способствует прохождению воздушного потока через молотковые дробилки 10.

[0096] Хотя был описан ряд конкретных вариантов осуществления дробилки и системы обработки остатков, следует понимать, что дробилка и система могут быть воплощены во многих других формах. Например, проиллюстрированный вариант осуществления показывает трехступенчатую молотковую дробилку с соответствующими решеточными устройствами 20, каждая из которых имеет отверстия 22, размер которых постепенно уменьшается с увеличением расстояния от оси 18 вращения. Однако в одном варианте осуществления размер отверстий 22 может быть одинаковым для всех решеточных устройств. В альтернативном варианте размер отверстий 22 может быть таким, что он остается неизменным или уменьшается с увеличением радиуса от оси 18 вращения по сравнению с размером отверстия в радиально внутреннем смежном решеточном устройстве 20. Еще в одном дополнительном варианте ориентация отверстий может варьироваться между соответствующими решеточными устройствами. Например, отверстия 22а могут иметь прямоугольную форму с главной осью, параллельной оси вращения, тогда как отверстия 22b могут иметь одинаковые размеры и форму отверстий 22а, но быть ориентированными так, что их главная ось составляет +45° к оси 18 вращения и отверстия 22с того же размера и формы, но быть ориентированными так, что их главная ось составляет -45° к оси 18 вращения.

[0097] В других вариантах дробилка 10 может быть образована решеточными устройствами 20, в которых либо: зазоры 24 отсутствуют; или один или более зазоров имеется в самом внутреннем решеточном устройстве 20a, и либо зазоры отсутствуют или имеется один или более зазоров в радиально - внешних решеточных устройствах. Кроме того, хотя проиллюстрированный вариант осуществления показывает зазоры 24 в последовательных решеточных устройствах 20, имеющих некоторую степень перекрытия, в других вариантах осуществления зазоры в соответствующих решеточных устройствах могут быть смещены друг от друга, чтобы не перекрываться.

[0098] В каждом из проиллюстрированных вариантов осуществления молотковой дробилки 10 первое решеточное устройство 20a радиально примыкает к центральному ударному механизму 16 и соответствующим цепам/молоткам 34. Однако это не является обязательным требованием. Один или более круговых упорядоченных групп ударных элементов (аналогичных ударным элементам 50) могут быть вставлены между ударным механизмом 16 и первым решеточным устройством 20a. Это проиллюстрировано на ФИГ.14, где показан вариант осуществления многоступенчатой молотковой дробилки 10с, имеющей: ударный механизм 16 с цепами/молотками 34, выполненной с возможностью вращения вокруг оси 18 вращения; первое решеточное устройство 20a; второе решеточное устройство 20b и первое множество ударных элементов 50a размещено между решеточными устройствами 20a и 20b согласно каждому из ранее описанных вариантов осуществления молотковой дробилки 10. Однако молотковая дробилка 10c также содержит две расположенных по окружности упорядоченные группы A1 и A2 ударных элементов 50. Радиально внутренняя упорядоченная группа A1 ударных элементов 50 может быть: неподвижной; с возможностью вращения в том же направлении, что и ударный механизм 16; или с возможностью вращения в направлении, противоположном ударному механизму 16. Радиально внешняя упорядоченная группа A2 элементов 50 может быть выполнена с возможностью вращения с ударным механизмом 16. В модифицированной форме молотковой дробилки 10c радиально внутренняя упорядоченная группа A1 ударных элементов 50 может быть исключена, так что модифицированная молотковая дробилка 10с содержит только вращающуюся упорядоченную группу А2, расположенную между ударным элементом 16 и первым решеточным устройством 20a. В данных вариантах осуществления ударный механизм 18, упорядоченные группы ударных элементов А1, А2 и первое решеточное устройство 20a образуют первую ступень молотковой дробилки.

[0099] На ФИГ. 15a и 15b показаны дополнительные возможные модификации сегментов 26 решет, которые образуют соответствующие решеточные устройства 20. Здесь множество ребер 28f прикреплено к радиальной внутренней стороне сегментов 26 решет. Ребра 28f проходят в осевом направлении и разнесены друг от друга по окружности. Удобно, чтобы соответствующие ребра 28f были расположены в пространстве между соседними колонками отверстий 22. Добавление ребер 28f замедляет материал, проходящий по решеточным устройствам 20, сохраняя материал в зоне воздействия более долгое время, и тем самым увеличивая рассечение и ударные нагрузки на материал. Любое из решеточных устройств может быть снабжено одним или более ребрами 28f.

[00100] На ФИГ. 16 показана модифицированная или альтернативная форма решеточных устройств 20b′ и 20c′ (в дальнейшем называемых в целом решеточными устройствами 20′). Существенные различия между решеточными устройствами 20′ и решеточными устройствами 20 заключаются в следующем. В решеточных устройствах 20′ верхние кольца 30au, 30bu для решеточных устройств 20a′, 20b′ проходят в поперечном направлении от радиальной внешней стороны соответствующих решеточных устройств до положения вблизи (но без касания) радиальной внутренней стороны решеточных устройств 20b′ и 20c′ соответственно. это позволяет избежать создания значительного зазора между верхней поверхностью колец 52 и внутренней поверхностью кольцевой пластины 32. Для сравнения, пунктирная линия F на данной фигуре показывает расположение радиальной внешней стороны верхних колец 30b и 30c.

[00101] Кроме того, в решеточном устройстве 20′ отверстия 22 включают в себя отверстия 22u верхнего ряда по меньшей мере для второй и третьей ступеней дробилки, которые проходят в осевом направлении по меньшей мере до нижней поверхности верхних колец 30au и 30bu. Преимущество этого устройства состоит в том, что материал, расположенный в области R между внутренней частью кольцевой пластины 32 и кольцами 52, может проходить через отверстия 22u на следующую ступень дробилки. Это сводит к минимуму риск накопления материала в области R.

[00102] На ФИГ. 17 показаны дополнительные возможные варианты раскрытой молотковой дробилки 10, в которой осевые и радиальные скребки 51 и 53 соответственно, связаны с ударными элементами 50. Эта связь обеспечивается благодаря наличию скребков на кольцах 52a и 52b соответствующей круговой упорядоченной группы ударных элементов. Осевые скребки 51 образованы на верхних поверхностях 54а и 54b соответствующих колец. Скребки 51 служат для очистки материала в областях R и помогают направлять этот материал через отверстия 22u. Скребки 53 образованы на внешней радиальной круговой кромке колец 52a и 52b и проходят до положения вблизи, но без касания смежных решеточных устройств 20, 20′. Назначением скребков 53 является также помощь при направлении материала для прохождения через отверстия 22u. Кроме того, скребки 53 помогают предотвратить накопление материала между кольцами 52a, 52b и смежными решеточными устройствами.

[00103] На ФИГ. 18 показана другая модификация, в которой сегмент 26 решета, примыкающий к одному из проходов 24 решеточного устройства 20 заменен измельчающим блоком 160. Измельчающий блок 160 имеет сплошную переднюю поверхность, образованную пилообразным профилем. Блок 160 обеспечивает дополнительную зону измельчения и измельчения на ступени дробилки. На каждой ступени дробилки может быть включено более одного блока 160. Например, один сегмент 26 решета, непосредственно примыкающий к проходу 24, может быть заменен блоком 160. Для решеточного устройства, имеющего три прохода 24, будет три блока160. В идеале каждый блок 160 должен находиться на передней стороне прохода 24 относительно направления вращения соответствующих ударных элементов 50.

[00104] На ФИГ.19 показана еще одна небольшая модификация или вариант, в котором ребра 28, которые в противном случае находились бы на смежных сторонах проходов 24, заменены пластинами 28p, расположенными под наклоном в направлении вращения ударного механизма 16 и ударных элементов 50. Это послужило бы для увеличения скорости материала и воздуха, выходящего из решеточного устройства при увеличенной вместимости. Это может быть особенно предпочтительно для самой внешней зоны измельчения/решеточного устройства 20.

[00105] В дополнительном варианте форма поперечного сечения ударных элементов 50 может изменяться в соответствии с тем, что, в частности, показано на ФИГ. 2 и 5а и 5b. Например, ударные элементы 50 могут иметь простую круглую форму поперечного сечения.

[00106] Варианты осуществления раскрытой многоступенчатой молотковой дробилки 10 имеют как минимум две ступени дробления. Вариант осуществления, описанный и проиллюстрированный на настоящих чертежах, снабжен необязательной третьей ступенью дробления. Однако следует понимать, что дополнительные ступени дробления могут быть последовательно добавлены с увеличенным радиусом от оси 18 вращения, причем каждая дополнительная ступень дробления содержит решеточное устройство и упорядоченную решетку ударных элементов 50. В одном варианте осуществления также возможно, чтобы ступени дробления располагались так, чтобы материал, измельчаемый на первой ступени дробления, проходил по меньшей мере через одну последующую смежную ступень дробления, или поочередно через все последующие ступени дробления.

[00107] Как описано выше, наличие проходов 24 в решеточных устройствах 20 не является обязательным признаком. В одном варианте осуществления может быть образован вариант молотковой дробилки 10, в котором первая ступень дробления выполнена без проходов 24 в первом решеточном устройстве 20a. Таким образом предотвращается прохождение твердых материалов через последовательные ступени дробления и в другие возможные механизмы в сборщике урожая, например, в резак. В таком варианте молотковая дробилка 10 также может быть снабжена одним или несколькими датчиками и сигнализацией для уведомления оператора о наличии твердых материалов, циркулирующих в первой ступени дробления.

[00108] Семена сорняков и растительные остатки имеют различные свойства. Необходимая степень разрушения (т.е. измельчения, резки, удара и истирания) зависит от целевых семян и остаточного материала, подвергаемого обработке. Варианты осуществления раскрытой многоступенчатой молотковой дробилки 10 позволяют повысить степень разрушения остаточного материала за счет следующего:

1) увеличения относительной скорости вращения для увеличения сил ударного воздействия и рассечения;

2) уменьшения размера проходов 22 решета, чтобы дольше удерживать материал большего размера в зоне ударного воздействия;

3) увеличения промежутка между проходами 24 по окружности, позволяя более крупному материалу дольше обрабатываться, прежде чем он пройдет через них;

4) обеспечения внутренних ребер 28f для увеличения продолжительности обработки в зонах ударного воздействия.

[00109] В отличие от описанной выше системы 82 привода, главный привод 98 может быть в виде гидравлического насоса, приводимого в действие механизмом 130 отбора мощности, который подает гидравлическую жидкость в присоединенный гидравлический двигатель, который приводит в движение вал 106. Это исключает необходимость в редукторе 100. Потенциальным преимуществом использования гидравлического двигателя является лучшее управление скоростью и присущая ему способность обеспечивать плавный запуск. Считается, что данный способ более эффективен, чем непосредственное управление двумя дробилками по отдельности, поскольку для него требуется только один гидравлический двигатель, который может работать с оптимальной скоростью (медленнее) и давлением.

[00110] Следует также понимать, что, если система 80 обработки остатков или комбинированная уборочная машина 120 имеет только одно устройство обработки остатков, соответствующая система 82 привода упрощается, требуя только одного приводного ремня и одного вала в случае, если система обработки остатков имеет только один вращающийся компонент. В случае, если одно устройство обработки остатков имеет компоненты, вращающиеся в противоположных направлениях, то потребуются два ремня, однако количество шкивов, необходимых для привода, уменьшается по сравнению с вышеописанными системами обработки и комбинированными уборочными машинами, имеющими два или более находящихся рядом устройства для обработки остатков.

[00111] Также в вышеописанных системах 80 обработки остатков устройства для обработки остатков иллюстрируются вариантами осуществления раскрытой молотковой дробилки 10. Однако система 80 обработки остатков может использовать различные типы устройств для обработки остатков, такие как, но не ограничиваясь этим, штыревые дробилки, клеточные дробилки, одноступенчатые молотковые дробилки, разбрасыватели половы и резак соломы. Иными словами, система 80 обработки остатков и связанная с ней система 82 привода не зависят от конкретного типа устройства для обработки остатков.

[00112] В формуле изобретения, которая приведена ниже, и в предшествующем описании, за исключением случаев, когда контекст требует иного ввиду языкового выражения или необходимого значения, слово «содержать» и вариации, такие как «содержит» или «содержащий», используются во включающем смысле, то есть, для указания на наличие указанных признаков, но не исключения наличия или добавления дополнительных признаков в различных вариантах осуществления молотковой дробилки и системы обработки остатков, как раскрыто в данном документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ ДРОБИЛКА | 1994 |

|

RU2081702C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ СОРТОВОЙ МУКИ ИЗ ЗЕРНОВЫХ КУЛЬТУР | 1998 |

|

RU2156166C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ИЗМЕЛЬЧАЕМОГО ЗЕРНОВОГО МАТЕРИАЛА | 2018 |

|

RU2688771C1 |

| УСОВЕРШЕНСТВОВАННАЯ КОНСТРУКЦИЯ ДРОБИЛОК С ВОЗВРАТНЫМИ И НЕВОЗВРАТНЫМИ МОЛОТКАМИ ВТОРИЧНОГО И ТРЕТИЧНОГО ДРОБЛЕНИЯ | 2001 |

|

RU2278732C2 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА ДЛЯ ЗЕРНА | 2010 |

|

RU2447941C2 |

| ДРОБИЛКА ЗЕРНА | 2014 |

|

RU2574129C2 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА ДЛЯ ЗЕРНА | 2010 |

|

RU2447942C2 |

| Роторная дробилка | 1978 |

|

SU764721A1 |

| ДРОБИЛКА | 1996 |

|

RU2163166C2 |

| ДВУХРОТОРНАЯ БИЛЬНАЯ ДРОБИЛКА | 2006 |

|

RU2388542C2 |

Изобретение предназначено для девитализации семян сорняков и фрагментации органических веществ. Многоступенчатая молотковая дробилка 10 имеет множество ступеней дробления, расположенных концентрически относительно друг друга. Множество ступеней дробления расположено так, что по существу весь материал в первой самой внутренней ступени дробления проходит все последующие смежные ступени дробления. Ступени дробления включают первую ступень дробления и вторую ступень дробления. Центральный загрузочный проход обеспечивает возможность движения потока материала в первичную зону ударного воздействия первой ступени дробления. Первая ступень дробления имеет ударный механизм 16 и первое решеточное устройство 20a. Ударный механизм 16 вращается вокруг оси вращения. Первое решеточное устройство 20a расположено по окружности вокруг ударного механизма 16, отстоит от него в радиальном направлении и снабжено множеством отверстий 22а. Вторая ступень дробления имеет второе решеточное устройство 20b, расположенное по окружности вокруг первого решеточного устройства 20a и отстоящее от него в радиальном направлении, и круговую упорядоченную группу ударных элементов 50a, установленных между первым решеточным устройством 20a и вторым решеточным устройством 20b с возможностью вращения с ударным механизмом 16. Изобретение позволит повысить эффективность уничтожения семян и энергоэффективность, а также эффективность обработки волокнистых материалов. 2 н. и 34 з.п. ф-лы, 26 ил.

1. Многоступенчатая молотковая дробилка, содержащая:

- множество ступеней дробления, расположенных концентрически относительно друг друга и расположенных таким образом, что по существу весь материал в первой самой внутренней ступени дробления проходит по меньшей мере через одну последующую смежную ступень дробления, причем множество ступеней дробления включает первую ступень дробления и вторую ступень дробления,

- центральный загрузочный проход, обеспечивающий возможность движения потока материала в первичную зону удара первой ступени дробления;

при этом первая ступень дробления содержит ударный механизм и первое решеточное устройство, ударный механизм расположен в первичной зоне ударного воздействия и выполнен с возможностью ударного воздействия на материал, поступающий в первичную зону ударного воздействия, и придания ускорения подвергаемого ударному воздействию материалу в наружном радиальном направлении, причем ударный механизм выполнен с возможностью вращения относительно оси вращения, первое решеточное устройство расположено по окружности вокруг ударного механизма и отстоит от него в радиальном направлении, причем первое решеточное устройство снабжено множеством отверстий, через которые обеспечена возможность прохождения подвергаемого ударному воздействию материала первого диапазона размеров; а

вторая ступень дробления содержит второе устройство, расположенное по окружности вокруг первого решеточного устройства и отстоящее от него в радиальном направлении, второе решеточное устройство снабжено множеством отверстий, через которые обеспечена возможность прохождения подвергаемого ударному воздействию материала второго диапазона размеров, причем второй диапазон размеров является таким же, как и первый диапазон размеров или отличается от него, и

- один или более ударных элементов, расположенных между первым решеточным устройством и вторым решеточным устройством, причем один или более ударных элементов выполнены с возможностью вращения с ударным механизмом.

2. Многоступенчатая молотковая дробилка по п. 1, в которой множество ступеней дробления включает третью ступень дробления, расположенную вокруг второй ступени дробления,

при этом третья ступень дробления имеет третье решеточное устройство, расположенное по окружности вокруг второго решеточного устройства и отстоящее от него в радиальном направлении, и множество из одного или более ударных элементов, расположенных между вторым решеточным устройством и третьим решеточным устройством,

причем материал, поступающий в третью ступень дробления из второй ступени дробления, подвергается ударному воздействию, ускоряется ударными элементами первой ступени дробления и измельчается на первом решеточном устройстве.

3. Многоступенчатая молотковая дробилка по п. 2, в которой третье решеточное устройство снабжено множеством отверстий, через которые обеспечена возможность прохождения подвергаемого ударному воздействию материала третьего диапазона размеров,

причем нижний предел третьего диапазона размеров такой же или меньше, чем нижний предел второго диапазона размеров.

4. Многоступенчатая молотковая дробилка по любому из пп. 1-3, в которой по меньшей мере один из ударных элементов содержит первую плоскую поверхность, лежащую параллельно или в пределах 20 градусов к радиальному направлению многоступенчатой молотковой дробилки.

5. Многоступенчатая молотковая дробилка по п. 4, в которой радиально внутренняя сторона по меньшей мере одного из ударных элементов содержит вторую плоскую поверхность, которая образует острый угол с первой плоской поверхностью.

6. Многоступенчатая молотковая дробилка по п. 5, в которой по меньшей мере один ударный элемент содержит криволинейную поверхность, проходящую между первой плоской поверхностью и второй плоской поверхностью.

7. Многоступенчатая молотковая дробилка по любому из пп. 1-6, в которой один или более ударных элементов выполнены с возможностью вращения с ударным механизмом вокруг оси вращения.

8. Многоступенчатая молотковая дробилка по любому из пп. 1-7, в которой решеточные устройства выполнены с возможностью вращения вокруг оси вращения.

9. Многоступенчатая молотковая дробилка по п. 8, в которой решеточные устройства выполнены с возможностью вращения в направлении, противоположном ударным механизмам.

10. Многоступенчатая молотковая дробилка по любому из пп. 1-9, в которой нижний предел второго диапазона размеров меньше, чем нижний предел первого диапазона размеров.

11. Многоступенчатая молотковая дробилка по любому из пп. 1-10, в которой первое решеточное устройство содержит по меньшей мере один первый проход, имеющий размер, обеспечивающий возможность прохождения подвергаемого ударному воздействию материала, который является слишком крупным, чтобы проходить через отверстия в первом решеточном устройстве.

12. Многоступенчатая молотковая дробилка по любому из пп. 1-11, в которой второе решеточное устройство содержит по меньшей мере один второй проход, имеющий размер, обеспечивающий возможность прохождения подвергаемого ударному воздействию материала, который является слишком крупным, чтобы проходить через отверстия во втором решеточном устройстве.

13. Многоступенчатая молотковая дробилка по п. 12, в которой по меньшей мере один из первых проходов по меньшей мере частично перекрывается в радиальном направлении с одним из вторых проходов.

14. Многоступенчатая молотковая дробилка по любому из пп. 11-13, в которой третье решеточное устройство содержит по меньшей мере один третий проход, имеющий размер, обеспечивающий возможность прохождения подвергаемого ударному воздействию материала, который является слишком крупным, чтобы проходить через проходы во втором решеточном устройстве.

15. Многоступенчатая молотковая дробилка по п. 14, в которой по меньшей мере один из третьих проходов по меньшей мере частично перекрывается с одним из вторых проходов.

16. Многоступенчатая молотковая дробилка по п. 14 или 15, в которой вторые проходы по окружности шире, чем первые проходы.

17. Многоступенчатая молотковая дробилка по любому из пп. 14-16, в которой третьи проходы по окружности шире, чем вторые проходы.

18. Многоступенчатая молотковая дробилка по любому из пп. 11-17, в которой по меньшей мере одно из решеточных устройств снабжено по меньшей мере двумя проходами,

причем проходы равномерно распределены по окружности вокруг соответствующих решеточных устройств;

по меньшей мере одно из решеточных устройств образовано из множества решеточных сегментов, которые разнесены по окружности друг от друга с образованием соответствующих проходов по меньшей мере одного из решеточных устройств.

19. Многоступенчатая молотковая дробилка по любому из пп. 1-18, в которой центральный загрузочный проход соосен с первым решеточным устройством и центральный загрузочный проход имеет радиус, который меньше, чем радиус этого первого решеточного устройства.

20. Многоступенчатая молотковая дробилка по любому из пп. 1-19, в которой ударный механизм содержит множество ударных цепов, присоединенных к центральной втулке и проходящих от нее в радиальном направлении,

причем центральная втулка выполнена с возможностью вращения вокруг оси вращения; а

по меньшей мере один из ударных цепов выполнен с возможностью поворота вокруг оси, проходящей параллельно оси вращения.

21. Многоступенчатая молотковая дробилка по п. 20, в которой по меньшей мере один из цепов имеет аксиальную поверхность, снабженную множеством канавок, проходящих в круговом направлении.

22. Многоступенчатая молотковая дробилка по любому из пп. 1-21, в которой первая ступень дробления дополнительно содержит по меньшей мере одну по существу круговую упорядоченную группу ударных элементов, размещенных между ударным механизмом и первым решеточным устройством.

23. Многоступенчатая молотковая дробилка по п. 22, в которой по меньшей мере одна круговая упорядоченная группа ударных элементов выполнена с возможностью вращения с ударным механизмом.

24. Многоступенчатая молотковая дробилка по п. 23, в которой по меньшей мере одна круговая упорядоченная группа ударных элементов содержит первую круговую упорядоченную группу ударных элементов, расположенных в радиальном направлении вблизи ударного механизма, и вторую круговую упорядоченную группу ударных элементов, расположенных между первой круговой упорядоченной группой и первым решеточным устройством,

причем вторая круговая упорядоченная группа выполнена с возможностью вращения с ударным механизмом.

25. Многоступенчатая молотковая дробилка по п. 24, в которой первая круговая упорядоченная группа выполнена с возможностью (а) оставаться неподвижной; (b) вращения с ударным механизмом и в том же направлении или (с) вращения в противоположном направлении к ударному механизму.

26. Многоступенчатая молотковая дробилка по любому из пп. 1-25, в которой по меньшей мере одно из решеточных устройств выполнено с одним или более ребрами на радиальной внутренней поверхности.

27. Многоступенчатая молотковая дробилка по любому из пп. 2-26, в которой ударные элементы второй и третьей ступеней дробления образованы в виде соответствующих круговых упорядоченных групп, причем каждая имеет кольцо, к которому прикреплены ударные элементы этой упорядоченной группы.

28. Многоступенчатая молотковая дробилка по п. 27, дополнительно содержащая скребок, связанный с упорядоченной группой ударных элементов для либо одной, либо обеих из второй и третьей ступеней дробления, причем скребок выполнен с возможностью очистки материала между кольцами и решеточными устройствами.

29. Комбинированная уборочная машина, содержащая: механизм отбора мощности (MOM), вращающийся вокруг ведущей оси,

перпендикулярной направлению движения комбинированной уборочной машины;

по меньшей мере одну многоступенчатую молотковую дробилку по любому из пп. 1-28, причем каждая молотковая дробилка имеет по меньшей мере первый приводной вал для придания вращения ударному механизму соответствующих молотковых дробилок вокруг соответствующих осей, перпендикулярных ведущей оси;

систему трансмиссии, выполненную с возможностью изменения направления привода от MOM к каждому первому приводному валу; и

устройство ременного привода, соединенное между системой трансмиссии и каждым первым приводным валом для передачи крутящего момента от MOM к каждому первому приводному валу.

30. Комбинированная уборочная машина по п. 29, которая содержит две или более многоступенчатые молотковые дробилки,

причем устройство ременного привода выполнено с возможностью приведения в движение каждого первого приводного вала в одинаковом друг с другом направлении.

31. Комбинированная уборочная машина по п. 29, которая содержит две или более многоступенчатые молотковые дробилки,

причем устройство ременного привода выполнено с возможностью приведения в движение первых приводных валов в противоположных направлениях.

32. Комбинированная уборочная машина по любому из пп. 29-31, в которой устройство ременного привода дополнительно выполнено с возможностью приведения в движение соответствующих решеточных устройств по меньшей мере одной из молотковых дробилок в направлении, противоположном направлению вращения соответствующего ударного механизма соответствующей молотковой дробилки.

33. Комбинированная уборочная машина по любому из пп. 29-32, содержащая пассивную систему охлаждения, приводимую в действие механизмом отбора мощности и выполненную с возможностью охлаждения системы трансмиссии.

34. Комбинированная уборочная машина по п. 33, в которой пассивная система охлаждения содержит один или комбинацию любых двух или более из следующего: (а) вентилятор, приводимый в движение валом, соединенным с системой трансмиссии и вращающийся в направлении, параллельном первой оси; (b) вентилятор, приводимый в движение валом, соединенным с системой трансмиссии для вращения в направлении, параллельном приводным валам; и (с) воздушный поток, создаваемый двумя или более устройствами обработки остатков.

35. Комбинированная уборочная машина по любому из пп. 29-34, содержащая резак, причем разгрузочный поток из многоступенчатых молотковых дробилок направляется в соответствующие противоположные аксиальные концы резака.

36. Комбинированная уборочная машина по любому из пп. 29-35, содержащая резак и заднюю откидную платформу, выполненную с возможностью распределения материала, выгруженного из резака,

причем разгрузочный поток из многоступенчатых молотковых дробилок направляется на заднюю откидную платформу.

| АМОРТИЗАТОР С КВАЗИНУЛЕВОЙ ЖЕСТКОСТЬЮ | 2014 |

|

RU2557865C1 |

| US 20150373913 A1, 31.12.2015 | |||

| AU 3878101 A, 25.10.2001 | |||

| ПРИСПОСОБЛЕНИЕ К КАЛАНДРУ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОРЕЗИНОВЫХ ГАЛОШНЫХ ДЕТАЛЕЙ | 1933 |

|

SU37325A1 |

| US 4813619 A1, 21.03.1989. | |||

Авторы

Даты

2021-07-28—Публикация

2017-09-25—Подача