Настоящее изобретение касается опрокидывающих приспособлений. В особенности, но не исключительно, оно касается опрокидывающих приспособлений, смонтированных с транспортным средством, где используется боковое опрокидывание, например в транспортном средстве без дверей с разгрузкой через боковой борт. Такой способ разгрузки применяется в товарных вагонах, трейлерах и полутрейлерах для перевозки и доставки сыпучих или крупногабаритных материалов.

В международной патентной заявке W 089/02838 описывается система для боковой разгрузки транспортного средства с боковым опрокидыванием. Кузов-контейнер имеет шарнир на одной стороне, в нижней поворотной точке, и гидравлические ползуны на другой стороне. Ползуны двухфазные, первая фаза одностороннего действия, и вторая фаза двухстороннего действия с уравновешиванием около центрального клапана. Кузов при транспортировке или неопрокинутом положении поддерживается опорами так, что шарнир и ползуны не поддерживают нагрузку. Далее кузов наклоняется на опрокидываемую сторону, чтобы уменьшить степень опрокидывания, требуемую для выгрузки содержимого кузова.

Недостатком известной ныне конструкции бокового опрокидывания является то, что, если кузов имеет обычно традиционное прямоугольное поперечное сечение, то необходимо иметь двери на стороне кузова, где происходит выгрузка, которые открыты, когда кузов опрокидывается или, наоборот, борт кузова должен наклоняться вверх и вниз от верхнего края, когда кузов в нормальном положении, чтобы выгрузить все содержимое кузова при опрокидывании. Наличие дверей на борту кузова порождает массу трудностей, таких как поддержание требуемой прочности дверей и кузова, трудности, связанные с открыванием и закрыванием дверей, особенно после значительного периода использования их, когда двери и/или смежные части кузова могут деформироваться и перекашиваться, что приведет к трудностям их установки и закрывания.

При попытке избежать проблем, возникающих при использовании дверей на борту опрокидывающегося кузова, было предложено наклонять боковую стенку кузова к той стороне, на которую он опрокидывается. Такой наклон боковой стенки позволяет кузову наклоняться в меньшей степени и тем не менее обеспечивать выгрузку содержимого вниз по наклонной стенке, когда кузов находится в крайней позиции опрокидывания. Такая конструкция однако имеет тот недостаток, что наклон боковой стороны сокращает общую несущую способность кузова.

Кроме того, необходимо воздействовать на значительную степень осевого движения кузова так, чтобы наклоненная сторона существенно наклонялась вниз во время опрокидывания для того, чтобы все содержимое было выгружено. Эта степень осевого движения может привести к неустойчивости транспортного средства во время опрокидывания в связи с существенной степенью смещения центра тяжести кузова к стороне опрокидывания.

Из авторского свидетельства СССР N 821250, кл. B 60 P 1/28, 1981, известно транспортное средство с опрокидывающимся кузовом, содержащее шасси, смонтированное на множестве колес, установленный на шасси кузов, выполненный с криволинейной нижней поверхностью, смонтированные на шасси приспособления для поддержания кузова в транспортном положении и при опрокидывании и привод опрокидывания кузова.

Недостатком известного транспортного средства является то, что оно имеет кузов, выполненный из жесткого материала и способный опрокидываться либо к задней части, либо к одной боковой стороне транспортного средства для выгрузки груза.

Целью настоящего изобретения является обеспечение системы опрокидывания транспортного средства, обеспечивающей его большую безопасность и лучшие функциональные характеристики с целью избежать проблем, возникающих при использовании существующих конструкций.

В соответствии с настоящим изобретением предлагается транспортное средство с опрокидывающимся кузовом, содержащее шасси, смонтированное на множестве колес, на котором установлен кузов, выполненный с верхней периметрической рамой и открытой вверху емкостью с полукруглым поперечным сечением, смонтированные на шасси с возможностью поворота опорные приспособления для поддержания кузова в транспортном положении и при опрокидывании и опрокидывающие механизмы, смонтированные между шасси и кузовом, служащие для перемещения кузова из транспортного положения в положение разгрузки, в котором емкость образована подвешенным к периметрической раме верхними параллельными продольными краями полотнищем из гибкого материала, указанные опорные приспособления соединены с периметрической прямой кузова, при том транспортное средство снабжено взаимодействующими с емкостью приспособлениями для контроля формы емкости при разгрузке, обеспечивающими выгрузку груза под действием силы тяжести через нижнюю при опрокидывании сторону рамы. Приспособления для контроля формы емкости смонтированы на шасси для отклонения вверх боковой части емкости, расположенной вдоль нижней стороны рамы кузова при его опрокидывании.

Предпочтительно, чтобы приспособления для контроля формы емкости были устроены так, чтобы могли отклоняться, когда кузов перемещается в положение для разгрузки, боковая часть емкости вытягивается по длине нижней стороны кузова так, что боковые части образуют наклоненную вверх поверхность, растягиваясь на значительное расстояние вверх от нижней стороны периметрической рамы.

Указанные приспособления для контроля формы емкости устроены так, что могут отклонять боковую часть емкости, расположенную по длине верхней стороны периметрической рамы, вверх по отношению к раме, когда кузов перемещается в положение для разгрузки. Это отклонение приводит к приложению подъемной силы к нижним частям емкости, чтобы обеспечить установленные наклоненной вверх поверхности и увеличить степень ее наклона.

Более подробно описывается транспортное средство с опрокидывающимся кузовом, содержащее шасси, укрепленное на множестве колес; кузов, выполненный с верхней периметрической рамой и открытой вверху емкостью, с полукруглым поперечным сечением, опорные приспособления для поддержания кузова в транспортном положении и при опрокидывании смонтированные на шасси с противоположных сторон кузова и соединенные с рамой последнего для его подвешивания между двумя опорными приспособлениями, и опрокидывающий механизм, представляющий собой гидроцилиндр, установленный между соответствующим опорным приспособлением и смежным с последним концом рамы кузова, соединенный с возможностью поворота с соответствующим концом рамы кузова, для перемещения кузова из транспортного положения в положение разгрузки, при этом емкость образована подвешенным к периметрической раме верхними параллельными продольными краями полотнищем из гибкого материала, а приспособления для контроля формы емкости смонтированы на шасси для отклонения вверх боковой части емкости в зоне от нижней при опрокидывании кузова стороны рамы до приспособления для контроля формы емкости и на длину нижней стороны рамы.

Кузов может быть смонтирован так, чтобы при опрокидывании одна сторона или конец емкости оказывались самыми нижними в позиции.

Предпочтительно, чтобы устройства давали возможность применять увеличенное напряжение на материал емкости в направлении, способствующем установлению наклоненной вверх прямой части. Натяжные устройства приводятся в действие в ответ на движение периметрической рамы в позиции наклона вниз при разгрузке.

Шасси может содержать опору, обеспечивающую поддержку нижней части емкости в позиции транспортировки. Обычно опора взаимодействует с верхним краем на стороне, к которой емкость опрокидывается, через бортик, чтобы образовывать часть передаточных устройств и деформировать кузов, когда кузов поднимается от опоры и наклоняется к стороне через бортик. Бортик отклоняет стенку емкости, когда емкость опрокидывается, чтобы обеспечить возможность наклоненной вниз прямой части направлять содержимое емкости через нижний край периметрической рамы.

В другом варианте приспособления для контроля формы содержат два расположенных параллельно передаточных стержня, протянутых продольно вдоль шасси на стороне, на которую кузов опрокидывается при разгрузке, при этом указанные передаточные стержни жестко соединены и поворотно смонтированы на шасси, чтобы вместе вращаться по продольным осям по отношению к шасси: указанные передаточные стержни и центральные оси соответственно расположены так, что когда кузов опрокидывается при разгрузке, передаточные стержни зацепляют сторону емкости, отклоняя ее для образования наклона вверх нижней части емкости от нижней стороны рамы. Обычно периметрическая рама содержит две горизонтально расположенные продольные балки и две поперечные балки, соединяющие концы продольных балок, образуя прямоугольную раму. Соответствующие концы каждой продольной балки поворотно соединены с соответствующими поперечными балками так, что каждая продольная балка может вращаться вокруг своей продольной оси.

Настоящее изобретение может быть лучше пояснено с помощью детального описания базовой конструкции.

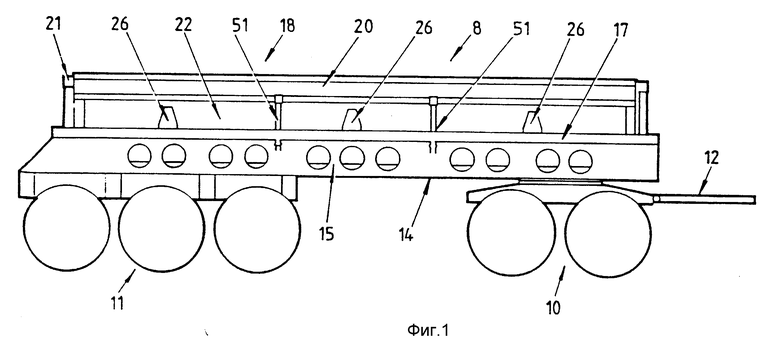

На фиг. 1 показан вид сбоку трейлера с базовой конструкцией с опрокидывающим приспособлением транспортного средства;

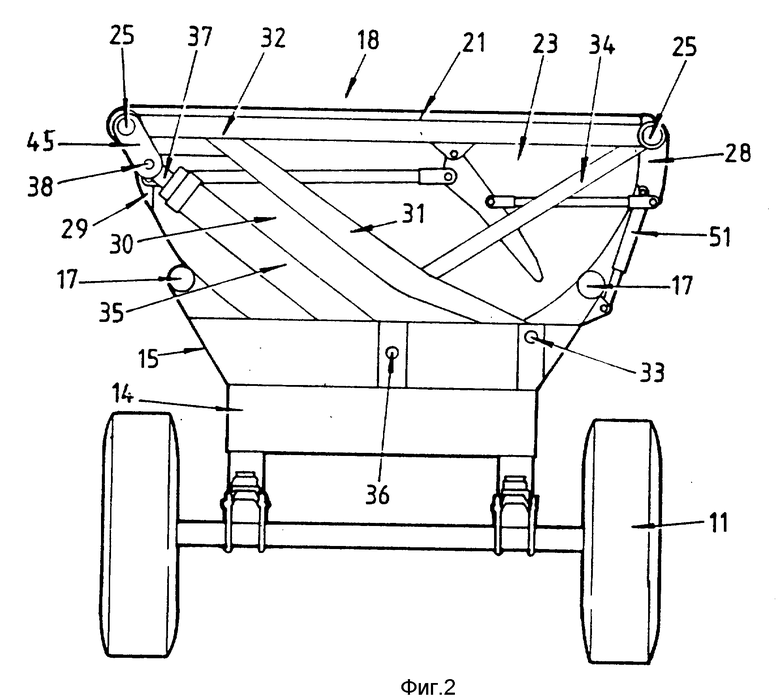

на фиг. 2 - вид сзади с торца транспортного средства по фиг. 1 с емкостью в позиции транспортировки;

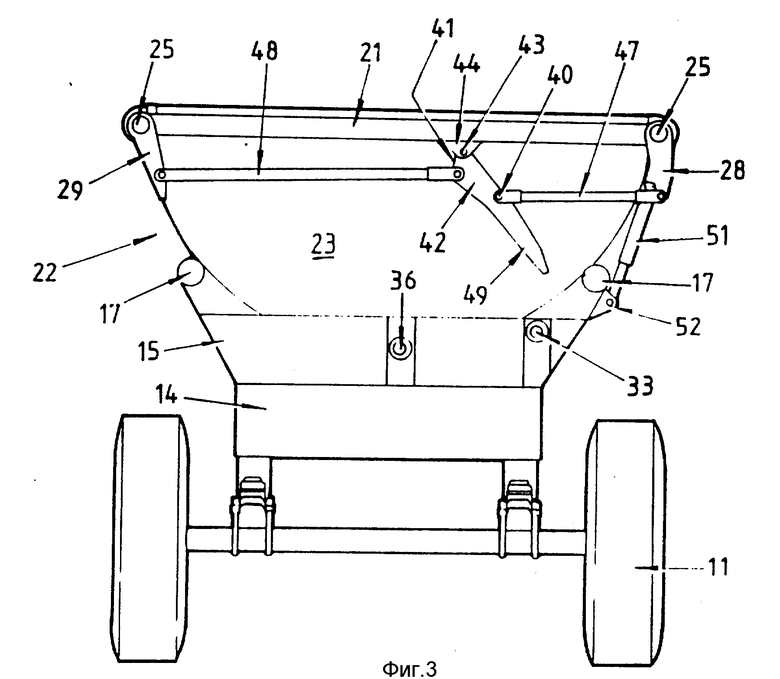

на фиг. 3 - вид, аналогичный фиг. 2, с подъемным цилиндром и механизмом, перемещаемым, чтобы показать более подробно поперечное соединение между противоположными сторонами емкости;

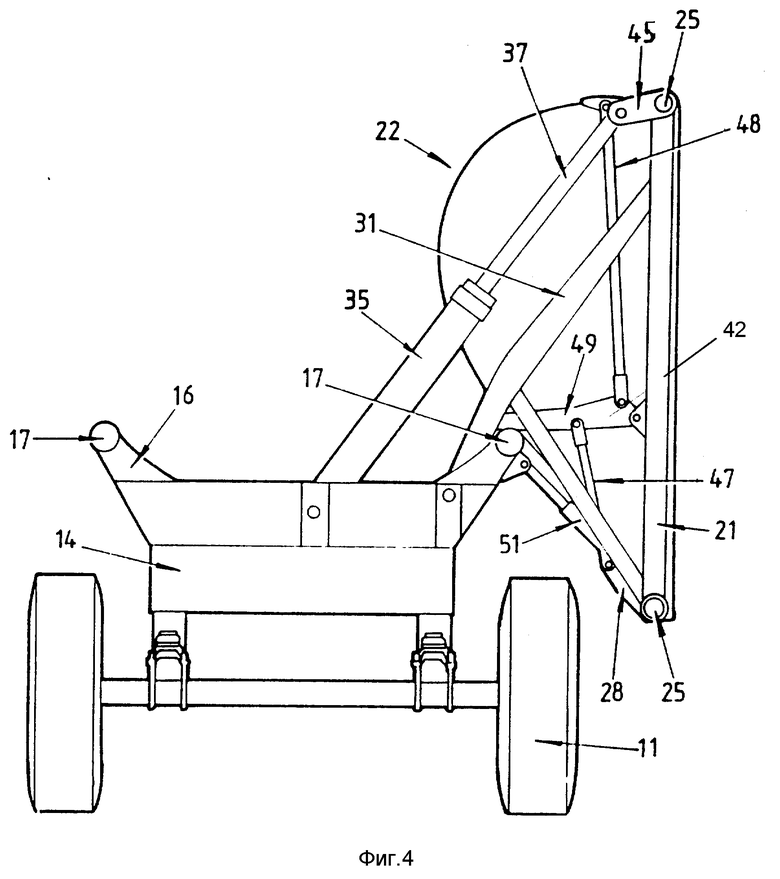

на фиг. 4 - вид, аналогичный фиг. 2, с емкостью в позиции опрокидывания;

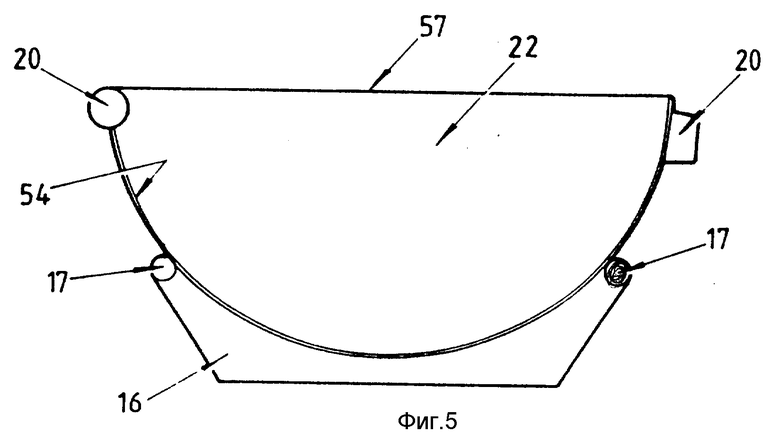

на фиг. 5 - схема поперечного сечения емкости в позиции транспортировки;

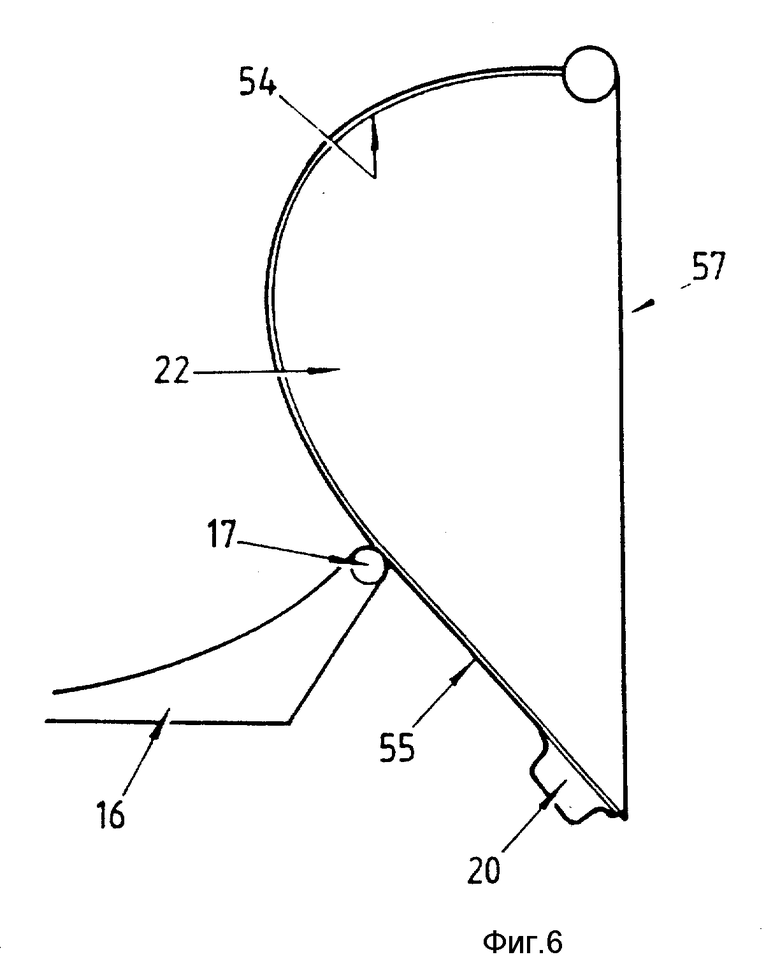

на фиг. 6 - вид, аналогичный фиг. 5, где емкость находится в крайней позиции опрокидывания;

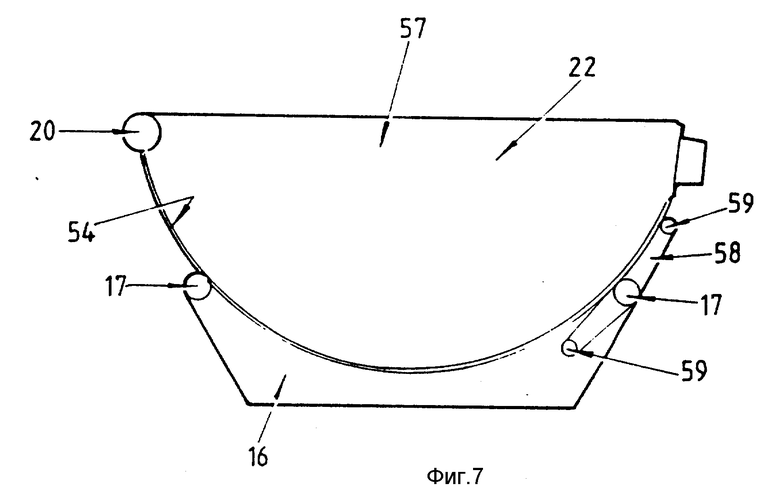

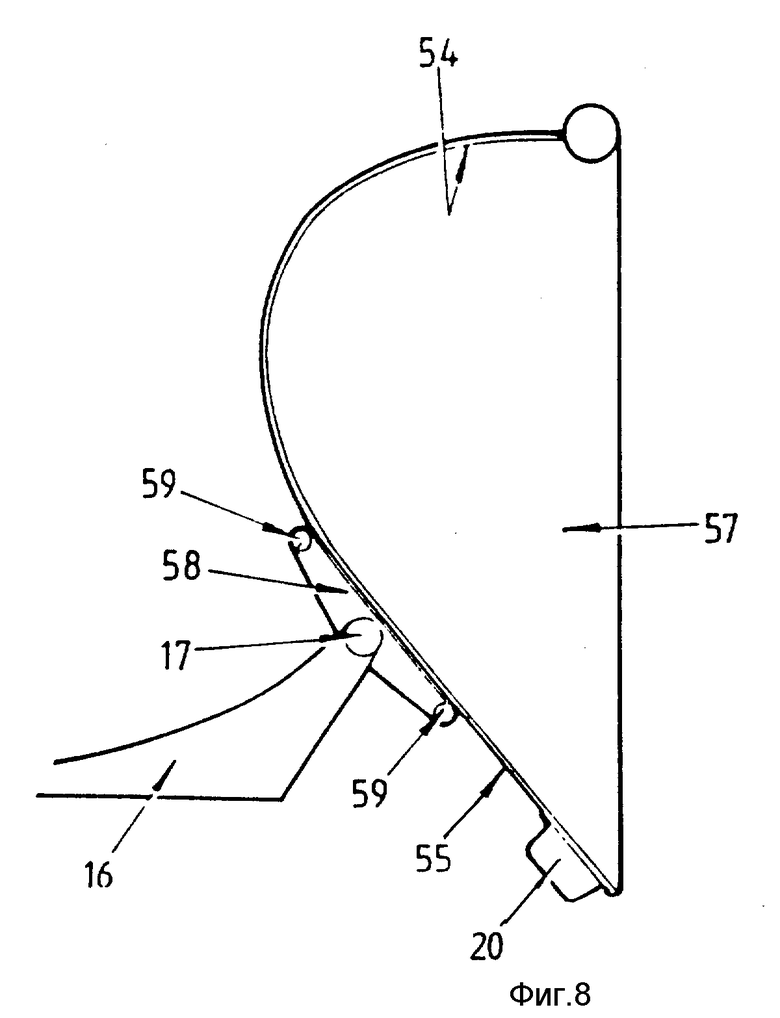

на фиг. 7 и 8 - вид, аналогичный фиг. 5 и 6, модифицированной формы опоры емкости.

На фиг. 1 приведено дорожное транспортное средство. При этом транспортным средством могут быть как маленькие прицепы, вагонетки или полуприцепы, железнодорожные вагоны или тяжелые грузовики, транспортные средства, подобные применяемым в шахтах. А в приведенном описании опрокидывающая система смонтирована на прицепе, но это не единственное ее применение.

Следующее описание дается по отношению к стороне опрокидывающей системы; настоящее изобретение также применимо к заднему концу опрокидывающей системы. Таким образом, ссылки на "сторону", "опрокидывания", "конец" и "задний конец" могут быть также интерпретированы как "конец", "задний конец", "сторона" и "одна/другая сторона" соответственно.

Опрокидывающая система приспособлена для транспортного средства, предназначенного для перевозки и выгрузки многочисленных видов насыпных материалов, таких как песок, соль, минеральная руда, сельскохозяйственные, химические продукты и отходы, в любой ситуации, когда груз может выгружаться под действием силы тяжести при опрокидывании кузова.

Как показано на фиг. 1, транспортное средство 8 представляет собой многоколесный прицеп, имеющий пару передних колес 10 и тройную конструкцию задних колес 11; буксир 12, соединяющий прицеп с основной машиной или другим прицепом. На шасси 14 транспортного средства смонтированы приспособления для контроля формы емкости, включающие в себя передаточные устройства, образованные на каждой стороне транспортного средства и множеством поперечных опор 16, как более отчетливо видно на фиг. 5. Верхний край каждого продольного элемента 15 имеет форму передаточного стержня 17 круглого поперечного сечения.

Как видно из фиг. 1 и 3, кузов для транспортировки включает верхнюю периметрическую раму 18 прямоугольной формы, имеющую горизонтальные продольные комингсы или балки 20 и конечные поперечные балки 21, которые будут описаны более подробно ниже. На раме 18 подвешена открытая сверху емкость 22 полукруглого поперечного сечения с закрытыми концами 23. Соответствующие верхние края емкости соединены множеством болтов с балками 20 и поперечными балками 21. Нижняя изогнутая часть емкости 22 покоится на фигурной поверхности 13 опор 14, как видно на фиг. 5.

Емкость изготавливается из гибкого материала, имеющего подходящую длину и характеристики износостойкости, соответствующие перевозимому грузу, и предпочтительно из высокоплотного полиэтилена. Толщина материала также зависит от нагрузки, которой он подвергается, но обычно колеблется между 18 и 25 мм.

Материал емкости 22 является гибким до такой степени, чтобы сделать возможной колебания в форме емкости при разгрузке содержимого, как отмечалось ранее, однако боковые стенки и основа являются нерастяжимыми под воздействием нагрузки, которую должна выдерживать емкость. Однако материал достаточно упругий, чтобы не насекаться или деформироваться при местном воздействии значительных нагрузок, которое может иметь место при загрузке, транспортировке или разгрузке грузов неоднородного характера, таких как горные породы или груз в кусках.

Для изменения поперечного сечения емкости 22, как можно видеть на фиг. 5 и 6, концы 23 емкости изготавливаются из материала, имеющего требуемую степень растяжимости и упругости, чтобы подвергаться таким изменениям, без сгибания или выпучивания концов емкости. Концы 23 обычно изготавливаются из резины соответствующего качества.

В приведенной конструкции через определенные интервалы вдоль длины емкости 22 на стороне емкости, которая понижается при опрокидывании, предусматриваются ребра жесткости 26. Эти ребра жесткости 26, изготовленные предпочтительно из рессорной стали, соответствуют по форме свободным очертаниям стенки емкости и крепятся к стенке емкости, чтобы ограничить нежелательное провисание контуров гибкого материала стенки во время опрокидывания и являются приспособлениями для приложения увеличенного усилия к емкости в направлении опрокидывания. Ребра жесткости 26 расположены на емкости, чтобы взаимодействовать со стержнями 17, образующими часть продольной конструкции 15 во время опрокидывания, и поворачиваться около них, как описано ниже.

Балки 20 и поперечные балки 21 по отдельности жесткие, при этом каждый конец каждой балки имеет осевую втулку 25, простирающуюся через смежную балку 21, в то время как балка 20 может вращаться вокруг продольной оси относительно поперечной балки. Каждая втулка 25 имеет рычаг, при этом рычаги 28 соединены с втулками на балке опрокидываемой стороны кузова и рычаги 29 на втулках на балке на противоположной поднимающейся стороне.

Периметрическая рама 18 поддерживается на соответствующих концах передними и задними опрокидывающими механизмами идентичной конструкции.

Следующее описание относится к заднему опрокидывающему механизму и опорному приспособлению, показанному на фиг. 2, в равной степени оно относится и к переднему опрокидывающему механизму и опорному приспособлению на противоположном конце кузова.

Каждое опорное приспособление выполнено с подъемным рычагом 31, жестко соединенным с поперечной балкой 21 в позиции 32 и поворотно соединенным в точке 33 с шасси 14.

Распорка 34 жестко соединена с подъемным рычагом 31 и поперечной балкой 21 на соответствующих концах, чтобы увеличить жесткость и прочность конструкции, образованной поперечной балкой 21, подъемным рычагом 21 и распоркой 34. Каждый опрокидывающий механизм содержит гидравлический подъемный цилиндр 35 двустороннего действия, поворотно соединенный своим нижним концом с шасси 14 в позиции 36, при этом поршневой шток 37 гидравлического цилиндра 35 поворотно соединен в позиции 38 с рычагом 43, жестко соединенным с втулкой 25 балки 20 на поднимающейся стороне кузова.

Описанная выше конструкция действует при опрокидывании кузова, вытягивая гидравлический цилиндр 35. Когда поршневой шток гидравлического цилиндра 35 вытягивается, подъемный рычаг 32 поворачивается по отношению к шасси вокруг поворотной точки 33, перенося с ним поперечную балку 21 и распорку34. Это приведет к тому, что балка 20 на опрокидывающейся стороне кузова опуститься, а балка на поднимающейся стороне кузова поднимается. Дальше будет подробно описан процесс опрокидывания.

Соединенной с опрокидывающим механизмом является система уравновешивания для ограничения угла поворота каждой продольной балки 20 во время опрокидывания. Эта система содержит рукоятку 42, поворотно соединенную в позиции 43 с подвеской 44, укрепленной на поперечной балке 21.

Рычаги 28 и 29 жестко скреплены с соответствующими балками 20 и поворотно соединены с одним концом соответствующих звеньев 47 и 48, при этом другие концы указанных шарниров поворотно соединены с рукояткой 42 в позициях 40 и 41 соответственно. Вытянутая консольная часть 49 рукоятки 42 зацепляет передаточный стержень 17 на опрокидывающейся стороне транспортного средства, когда кузов опрокидывается путем вытягивания гидравлического цилиндра 35.

Балка 20, вытянутая вдоль по длине кузова на опрокидывающейся стороне, поддерживается расположенными через промежутки на протяжении всей длины выдвижными опорными элементами 51, поворотно прикрепленными к балке 20 на верхнем конце и на нижнем конце соответствующих подвесок 52, жестко прикрепленных к шасси 14. Опорные элементы 51 имеют фиксированную минимальную длину, которая устанавливается, когда кузов находится в позиции транспортировки, и увеличивается, когда кузов движется при опрокидывании. В позиции минимальной длины опорные элементы 51 перемещают части нагрузки на балке к шасси.

Описанное выше соединение между рычагами 28 и 29 и соединение рычага 45 с поршневым штоком 37 гидравлического цилиндра 35 приводит к вытягиванию поршневого штока, воздействующего на опрокидывание кузова относительно шасси в точке вращения 33. Сила, приложенная к рычагу 45, передается на рычаг 29 и через звенья 47 и 48 к рычагу 28 и далее к балке на опрокидывающейся стороне кузова. Здесь также предусматривается ребро жесткости 54, скрепленное вдоль своего верхнего края с балкой на левой стороне кузова и выступающее внутри кузова, чтобы воспринимать нагрузку от внутренней поверхности гибкой стенки емкости 22. Ребро жесткости 54 будет, следовательно, вращаться с балкой, предотвращая таким образом прогибание гибкого материала емкости на поднимающейся стороне во время опрокидывания кузова и фактически отклоняя эту часть емкости вверх, когда емкость опрокидывается.

Процесс опрокидывания будет теперь описан с обращением к опрокидывающему механизму на фиг. 2, однако следует понять, что дополнительный опрокидывающий элемент - механизм на противоположном конце кузова будет действовать одновременно.

Гидравлическая жидкость от соответствующего насоса через соответствующий контрольный клапан подается к гидравлическому цилиндру 35 так, чтобы вытянуть поршневой шток 37. Это заставит подъемный рычаг 31 и распорку 32 поворачиваться вокруг точек 33, заставляя поперечную балку 21 опрокидываться с тем, чтобы опустить балку на опрокидывающейся стороне транспортного средства и поднять балку на противоположной поднимающейся стороне транспортного средства. Когда поршневой шток 37 гидравлического цилиндра 35 продолжает выдвигаться, вышеописанное движение будет продолжаться до тех пор, пока балка на опрокидывающейся стороне транспортного средства опускается, и балка на поднимающейся стороне транспортного средства поднимается, как показано на фиг. 4 и 6. , заставляя содержимое кузова начать выгружаться через балку на опрокидывающейся стороне транспортного средства. Выгрузка начнется в то самое время, когда шток гидравлического цилиндра 35 полностью выдвинется, и кузов достигнет полностью опрокинутой позиции, как показано на фиг. 4 и 6.

В то время, как нагруженная емкость 22 находится в позиции транспортировки с рамой 18 в горизонтальном положении, стенка емкости будет расположена на опоре 16 и зацепляет передаточные стержни 17 на каждой стороне шасси, как видно на фиг. 5. Во время опрокидывания кузова вес содержимого кузова будет поддерживаться гибкой стенкой кузова, взаимодействующей с передаточным стержнем 17 на опрокидывающейся стороне транспортного средства, в то время, как она поднимается, освобождая передаточный стержень 17 на поднимающейся стороне транспортного средства. Когда процесс подъема продолжается, балка на опрокидывающейся стороне транспортного средства будет опускаться и двигаться по отношению к шасси 14, заставляя таким образом стенку емкости 22 на опрокидывающейся стороне поворачиваться или вращаться вокруг передаточного стержня 17, когда содержимое емкости также имеет тенденцию двигаться к опрокидывающейся стороне емкости.

Контакт, поддерживаемый между передаточным стержнем 17 и стенкой емкости на опрокидывающейся стороне, когда опрокидывающаяся сторона поднимается дальше, предотвращает провисание стенки емкости на опрокидывающейся стороне в результате тенденции содержимого емкости перемещаться к этой стороне емкости. К тому же во время этого перемещения балка на поднимающейся стороне емкости будет поворачиваться по часовой стрелке из-за выдвижения гидравлического цилиндра 35 и вызывать такое же вращательное по часовой стрелке движение балки на опрокидывающейся стороне ковша через звенья 47 и 48. Это приводит к прогибанию стенки емкости 22 наружу из=за вращения ребра жесткости 54 на поднимающейся стороне емкости, в то время как рычаг 28 на опрокидывающейся стороне емкости движется внутрь.

Эти перемещения и возникающие напряжения и изменения формы стенки емкости продолжаются, когда гидравлический цилиндр выдвигается до тех пор, пока емкость не достигнет своей конечной позиции опрокидывания, как показано на фиг. 4 и 6. При достижении этой позиции нижняя часть 55 стенки емкости между передаточным стержнем 17 и балкой на опрокидывающейся стороне емкости становится прямой, так что весь материал внутри емкости будет перекатываться и соскальзывать с прямой наклоненной поверхности емкости, выгружаясь через балку на опрокидывающейся стороне ковша.

Существенно то, что когда емкость занимает положение, приведенное на фиг. 4 и 6, фактическая нагрузка на гидравлический цилиндр уменьшается, и давление также уменьшено, что приведет к тенденции вращения балки 20 на поднимающейся стороне в направлении против часовой стрелки по отношению к поперечной балке 21. Это движение будет ослаблять напряжение в материале емкости и может создать провисание в стенке емкости на опрокидывающейся стороне между балкой и передаточным стержнем 17. Чтобы избежать этого, а также для исключения задержки материала в прогибе емкости вытянутая консольная часть 49 рычага 42, как показано на фиг. 4, зацепляет передаточный стержень 17, когда емкость опрокидывается, предотвращая таким образом вращение против часовой стрелки балок и обеспечивая необходимую поддержку части емкости между балкой и передаточным стержнем 17 на опрокидывающейся стороне, сохраняя стенку в наклоненном вниз положении, как видно на фиг. 6.

На фиг. 7 и 8 показана схематическая модификация конструкции передаточного устройства, образованного передаточным стержнем на опрокидывающейся стороне транспортного средства для обеспечения дополнительной поддержки нижней части емкости в позиции разгрузки, чтобы сохранить наклоненную вниз форму нижней части емкости и обеспечивать свободное прохождение содержимого вниз и из емкости.

В этой модифицированной конструкции множество двуплечих рычагов 58 смонтировано на передаточном стержне 17 с возможностью вращения вокруг продольных осей передаточного стержня 17. Рычаги 58 распределены равномерно вдоль продольной длины передаточного стержня и симметричны по отношению к передаточному стержню так, что рычаги выступают в общем равном направлении к любой стороне.

Рычаги взаимосвязаны на каждом из своих свободных концов посредством соответствующих вторичных параллельных стержней 59, которые жестко прикреплены к рычагам 58 и выступают на полную продольную длину емкости 22.

Когда емкость находится в позиции транспортировки, как показано на фиг. 7, рычаги 58 и вторичные параллельные стержни 59 не обеспечивают главным образом существенную поддержку емкости 22, такая поддержка обеспечивается главным образом опорой 16 и балками 20. Когда емкость опрокидывается в позицию разгрузки, как показано на фиг. 8, стенка емкости на опрокидывающейся стороне приходит в тесный контакт со вторичными параллельными стержнями 59 и рычагами 58, которые вращаются на передаточном стержне 17 по мере того, как продолжается опрокидывание емкости. Как можно видеть на фиг. 8, нижняя часть емкости поддерживается на значительном расстоянии передаточным стержнем 17, вторичными параллельными стержнями 59 и рычагами 58, способствуя таким образом выгрузке материала из емкости и предотвращая образование провисания, когда такой материал может задерживаться и недостаточно эффективно выгружаться.

На фиг. 5-8 модно ясно видеть, что установление нижней боковой части емкости в прямо наклоненной вверх позиции при разгрузке достигается главным образом благодаря деформации поперечного сечения емкости с помощью передаточного стержня 17 и далее поддерживается в силу вращения балки 20 на нижней стороне боковой рамы, а также из-за вращения балки на верхней стороне периметрической рамы вместе с ребром жесткости 51, прикрепленным к ней. Это вращение особенно очевидно при сравнении положений соответствующих балок по отношению к линии 57 на фиг. 5-8, представляющей верхний край емкости. Далее относительно модифицированной формы передаточного стержня, как описано в соответствии с фиг. 7 и 8, где такая конструкция используется, наличия ребра жесткости 26 можно избежать.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРАВЛЯЕМЫЙ БЛОК ОДНОСКАТНОГО КОЛЕСА ДЛЯ ПРИЦЕПОВ | 2004 |

|

RU2324616C2 |

| Мусоровоз | 1985 |

|

SU1265099A1 |

| Кузов автомобиля или полуприцепа | 1959 |

|

SU131621A1 |

| САМОРАЗГРУЖАЮЩЕЕСЯ САМОХОДНОЕ ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО НА ГУСЕНИЧНОМ ХОДУ | 2007 |

|

RU2335881C1 |

| ПОДВЕСКА ДЛЯ БОЛЬШИХ САМОСВАЛОВ | 1996 |

|

RU2218280C2 |

| Транспортное средство для перевозки и разгрузки сыпучих материалов | 1988 |

|

SU1541090A1 |

| Транспортное средство со сменным лоткообразным кузовом | 1988 |

|

SU1716964A3 |

| ПРИЦЕПНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2018 |

|

RU2770048C2 |

| ПОГРУЗОЧНО-ТРАНСПОРТНОЕ СРЕДСТВО | 2018 |

|

RU2686290C2 |

| Самосвальное транспортное средство | 1988 |

|

SU1655822A1 |

Использование: в транспорте, для перевозки и выгрузки из транспортных средств сыпучих или крупногабаритных материалов. Сущность изобретения: транспортное средство с опрокидывающимся кузовом имеет шасси, которое поддерживает опрокидывающийся кузов с прямоугольной периметрической рамой и открытой усеченной емкостью, изготовленной из гибкого материала, соединенной своим верхним краем с рамой. Рама приспособлена для углового движения между горизонтальной позицией при транспортировке и позицией наклона вниз при разгрузке. Емкость имеет в подвешенном состоянии полукруглое поперечное сечение. Для перемещения рамы между двумя указанными позициями на шасси установлены опрокидывающие механизмы. Ниже емкости предусматриваются приспособления для контроля формы емкости, для того, чтобы поддержать нижнюю продольную стенку емкости при опрокидывании так, чтобы отклонять ее главным образом прямо вниз в наклонную позицию. Это отклонение нижней стенки позволяет выгружать содержимое через нижний край рамы в позиции разгрузки. 10 з.п. ф-лы, 8 ил.

| SU, авторское свидетельство, N 827250, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1998-03-20—Публикация

1990-06-27—Подача