Изобретение относится к уплотнительной технике и может быть использовано в качестве уплотнительного средства поршня преимущественно двигателя внутреннего сгорания с набрызгиванием смазки на зеркало цилиндра в полости низкого давления.

Известно уплотнение поршня, содержащее расположенные в канавках поршня компрессионные кольца, подпружиненные эспандерами.

Это уплотнение имеет недостаток, заключающийся в том, что через неплотности в канавках и зазоры разрезных колец в процессе сжатия идет утечка 20 45% массы топливовоздушного заряда (Орлин А.С. и Круглов М.Г. Двигатели внутреннего сгорания. М. Машиностроение, 1990, с.182). Кроме того, при смазке набрызгиванием на внутреннюю стенку цилиндра такое уплотнение, снабженное маслосъемным кольцом, не препятствует попаданию смазки в камеру сгорания, что ухудшает экономические характеристики двигателя, снижает его ресурс, из-за образования нагара на компрессионных кольцах.

Известно ближайшее к изобретению по технической сущности уплотнение поршня, содержащее установленное за последним компрессионным кольцом упругое маслосъемное устройство.

Однако маслосъемное устройство, выполненное в виде навитой на поршень спиральной пружины, закрепленной на нем одним концом, не устраняет вероятности заброса смазки в камеру сгорания и не позволяет образовать в соединении (сопряжении) уплотнение цилиндр достаточно тонкий (сотые доли миллиметра) пленочный слой смазки, обеспечивающей нормальную работу двигателя (Орлин А. С. и Круглов М.Г. Двигатели внутреннего сгорания. М. Машиностроение, 1990, с. 71). Кроме того, через неплотности в канавках под компрессионные кольца и зазоры в местах их разрезов идет значительная утечка 20 45% массы топливовоздушного заряда. Как правило, для того, чтобы утечку уменьшить, ставят от трех до пяти компрессионных колец, увеличивая тем самым трение в сопряжении кольцо цилиндр, что достигает 50 60% работы на трение всего двигателя в целом. Это резко снижает рабочий ресурс цилиндропоршневой группы (Орлин А.С. и Круглов М.Г. Двигатели внутреннего сгорания. М. Машиностроение, 1990, с.70).

Целью изобретения является увеличение ресурса и экономичности двигателя.

В уплотнении поршня 1, содержащем расположенный за последним компрессионным кольцом упругое маслосъемное устройство, цель достигается тем, что последнее выполнено в виде последовательно расположенных кольца из пористого набивного материала с эспандером и манжеты из упругоэластичного материала V-образного поперечного сечения.

Отличие предлагаемого уплотнения поршня от прототипа является существенным, так как признаки этого отличия сообщают уплотнению новые полезные свойства, заключающиеся в том, что в новой конструкции устраняется вероятность заброса смазки в камеру сгорания двигателя и организуется тонкопленочная смазка в сопряжении уплотнение цилиндр.

Все это становится реальным благодаря наличию в конструкции следующих существенных признаков: маслосъемное устройство состоит из последовательно расположенных неразрезных кольца и манжеты, подпружиненных экспандерами; кольцо выполнено из пористого набивного материала; манжета выполнена из упругоэластичного материала и имеет V-образное поперечное сечение.

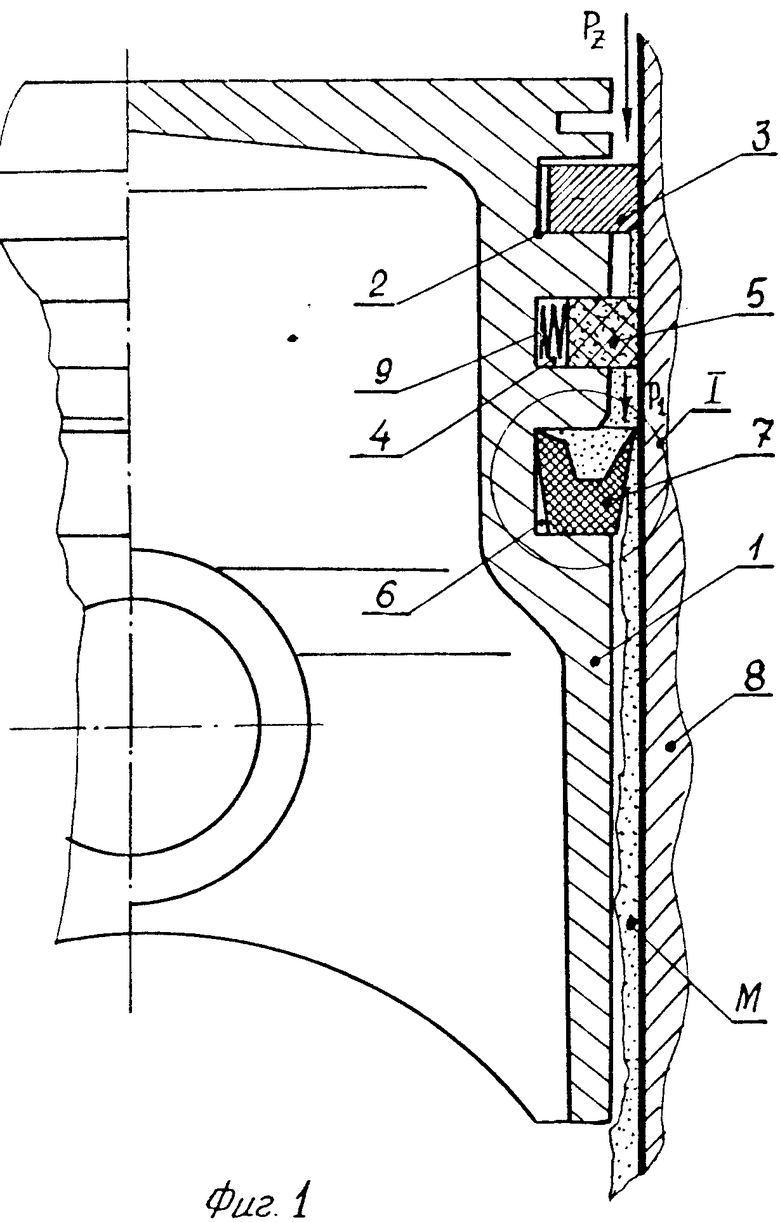

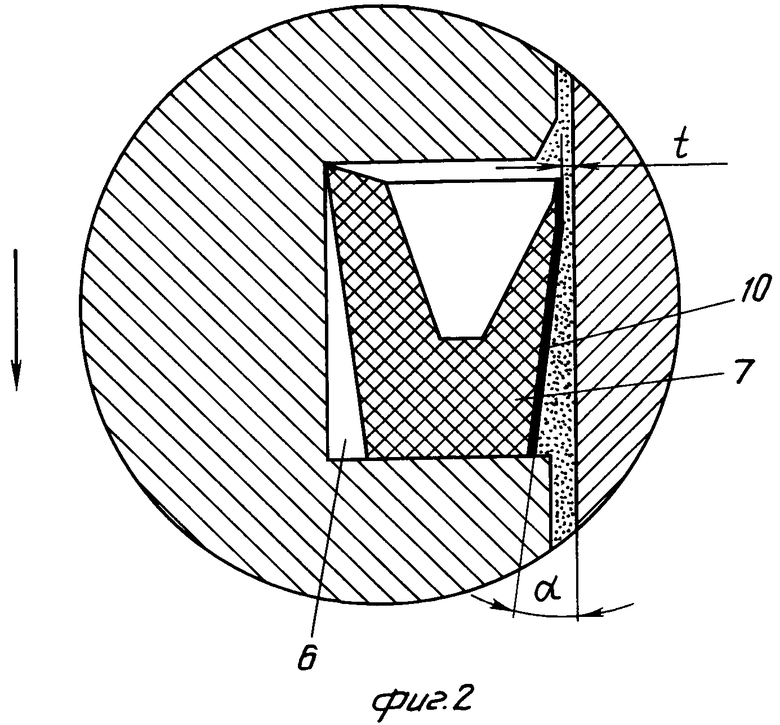

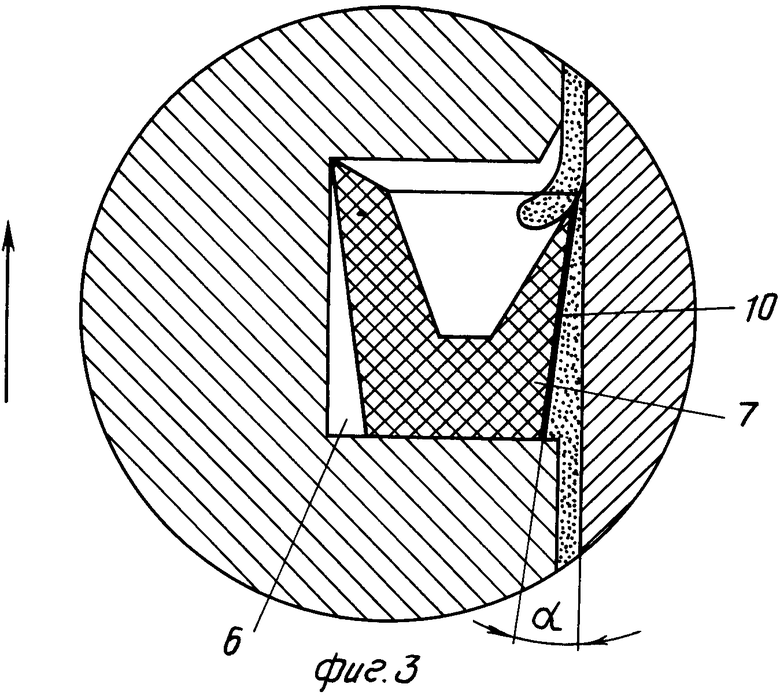

На фиг.1 изображено предлагаемое уплотнение поршня, вертикальный разрез; на фиг.2 и 3 показан узел I в работе.

Уплотнение смонтировано в поршне 1 и содержит расположенное в его канавке 2 компрессионное кольцо 3 из металла и расположенное в канавке 4 кольцо 5 из пористого набивного материала, например из фетра, войлока, упрочненного асбеста и т.п. и размещенную в канавке 6 манжету 7 из упругоэластичного материала, в частности из полифенилметилоксана, имеющую V-образное поперечное сечение. Кольцо 5 подпружинено к внутренней стенке цилиндра 8 эспандером 9. Одна сторона V-образной манжеты, имеющая большую толщину, обращена к дну канавки 6, а противоположная к цилиндру 8 и имеет на контактирующей с его внутренней стенкой сторона покрытие 10 из африкционной резины, например наклеенную полоску эластомера.

Работает уплотнение следующим образом.

По достижении в камере сгорания цилиндра 8 максимального давления рабочих газов Рz поршень 1 под их воздействием перемещается вниз. Часть рабочих газов проникает через верхний зазор между торцом кольца 3 и стенкой канавки 2 в подкольцевое пространство. При этом смазывание трущихся сопряжений осуществляется набрызгиванием смазки М на зеркало цилиндра 8 в области низкого давления любым из известных способов.

Проникнувшие за кольцо 3 рабочие газы теряют наполовину свое давление и температуру и оказываются неспособными пройти уплотнительный барьер из фетрового кольца 5 и манжеты 7. При этом пропитанное смазкой М кольцо 5, являющееся аккумулятором смазки, оставляет при своем движении на зеркале цилиндра 8 тонкий равномерный (пленочный 0,0015 0,003 мм) слой смазки, необходимый и достаточный для успешной работы кольца 3. Находящаяся при этом за кольцом 5 манжета 7 под действием давления 1/2 Р плотно прижимается утолщенной (левой) кромкой к стенке канавки 6, а утонченной клиновой (правой) кромкой к зеркалу цилиндра 8, образуя в зоне сопряжения с ним заполненный смазкой зазор t, определяющий в дальнейшем толщину масляной пленки, препятствуя прорыву рабочих газов (фиг.2).

При обратном ходе поршня 1 к ВМТ правая кромка манжеты 7 нарастающим давлением прижимается к зеркалу цилиндра 8 манжета, выполнявшая ранее при движении поршня к НМТ роль высокоэффективного уплотнителя, играет теперь роль насоса, т. е. работает в насосном режиме, подавая смазку к фетровому кольцу 5 для пополнения смазки. При этом производительность манжеты-насоса зависит от многих факторов, в частности от угла αдавления в подпоршневой полости, состояния и свойств смазки и т.п. При этом набрызганная в области низкого давления смазка подается манжетой 7 в область с более высоким давлением.

Технико-экономическая эффективность предлагаемого уплотнения поршня в сравнении с прототипом заключается в уменьшении количества компрессионных колец, уменьшения износа зеркала цилиндра, улучшении герметизации камеры сгорания даже при значительной потере округлости зеркала цилиндра (эллипсность), улучшении смазки сопряжений при экономии смазки, уменьшении заброса смазки в камеру сгорания, улучшении экологичности работы двигателя. Все это позволяет увеличить ресурс и экономичность двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение поршня | 1986 |

|

SU1364761A1 |

| Поршневое устройство двигателя внутреннего сгорания с экспандером (варианты) | 2016 |

|

RU2616687C1 |

| Цилиндро-поршневая группа для дигателя внутреннего сгорания | 1981 |

|

SU1011886A1 |

| УПЛОТНЕНИЕ ПОРШНЕВОЙ МАШИНЫ | 1992 |

|

RU2031232C1 |

| ПОРШНЕВОЕ УПЛОТНЕНИЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2582538C1 |

| Экологичный двухтактный двигатель | 2019 |

|

RU2716768C1 |

| МАСЛОСЪЕМНОЕ УСТРОЙСТВО ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ | 2004 |

|

RU2301364C2 |

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2016299C1 |

| Маслосъемное поршневое кольцо для двигателя внутреннего сгорания | 1985 |

|

SU1312218A1 |

| Поршень для двигателя внутреннего сгорания | 1981 |

|

SU987143A1 |

Сущность изобретения: в канавках поршня установалены компрессионные кольца и малосъемное устройство, установленное за кольцом. Устройство выполнено в виде последовательно установленных в канавках кольца из пористого набивного материала с экспандером и манжеты из упругоэластичного материала V-образного поперечного сечения. 3 ил.

УПЛОТНЕНИЕ ПОРШНЯ двигателя внутреннего сгорания, содержащее установленные в канавке поршня компрессионные кольца и маслосъемное устройство, установленное за компрессионным кольцом, отличающееся тем, что маслосъемное устройство выполнено в виде последовательно установленных в канавках поршня кольца из пористого набивного материала с экспандером и манжеты из упругоэластичного материала V-образного поперечного сечения.

| Маслосъемное устройство цилиндро-поршневой группы двигателя | 1982 |

|

SU1033803A1 |

Авторы

Даты

1995-10-20—Публикация

1991-02-12—Подача