Изобретение относится к весоизмерительной технике и может быть использовано для взвешивания движущихся объектов, в частности железнодорожных вагонов и автомобилей.

Известно устройство для взвешивания движущихся объектов, содержащее две грузоприемные площадки, связанные шарнирно своими боковыми наружными краями с основанием весом, а внутренними краями опирающимся на центрально расположенный весоизмерительный датчик [1]

Недостатком известного устройства является высокая сложность его изготовления и монтажа, а также низкая точность взвешивания, обусловленная возникновением изгибающих моментов в шарнирных креплениях, практически на всем протяжении проезда взвешиваемого объекта, и наличием плеч-рычагов, с одной стороны, между местом приложения нагрузки и шарнирным креплением весов.

Наиболее близким по технической сущности к предлагаемому устройству являются весы для взвешивания транспортных средств, содержащие по крайней мере две грузоприемные платформы, подвешенные на узлах встройки (выполненных в виде двух П-образных кронштейнов с осями, между которыми посредством цилиндрических шарниров смонтирован весоизмерительный датчик) и соединенные между собой цилиндрическим шарниром, а с фундаментом весов продольными и поперечными растяжками [2]

Недостатком данного устройства является низкая точность взвешивания движущихся объектов, обусловленная возникновением опрокидывающего момента при наезде и съезде с платформы транспортного средства, сложность проведения монтажа из-за наличия продольных и поперечных растяжек грузоприемной платформы весов, а также сложность изготовления и монтажа узлов встроек весоизмерительных датчиков.

Целью изобретения является повышение точности взвешивания движущихся транспортных средств, упрощение устройства и его монтажа.

Цель достигается за счет того, что в известном устройстве, содержащем фундаментное основание, грузоприемную платформу из поперечных и продольных балок, весоизмерительные датчики, закрепленные с помощью узлов встройки между платформой и опорами, размещенными на фундаментном основании, и растяжки, закрепленные одним концом на платформе, а другим на фундаментном основании, каждый узел встройки выполнен в виде тяговых шпилек, причем узлы встройки с весоизмерительными датчиками вынесены за габариты проезжей части платформы.

Кроме того, четыре растяжки, крепящие платформу, установлены под углом, отличным от прямого, к боковой продольной балке платформы, а узлы встройки с весоизмерительными датчиками закреплены в опорах и концах продольных балок платформы с помощью резьбовых соединений.

Выполнение узлов встройки в виде тяговых шпилек, которые одним концом крепятся к весоизмерительному датчику, а другим, соответственно закрепляются с помощью резьбового соединения в опорах и концах продольных балок платформы, значительно упрощает устройство и позволяет провести быструю и качественную регулировку уровня грузоприемной платформы, что является важной задачей при монтаже оборудования.

Разнесение мест крепления узлов встроек с весоизмерительными датчиками за габариты проезжей части платформы позволяет ликвидировать опрокидывающие моменты, возникающие при проезде транспортных средств через платформу, что оказывает положительное влияние на точность измерений.

Размещение растяжек, крепящих платформу, под углом к боковым продольным балкам платформы, отличным от прямого, позволяет исключить горизонтальные перемещения платформы при значительно меньшем количестве растяжек, сократив их количество до четырех (по две с каждой стороны). Растяжки могут быть изготовлены в виде металлических стержней с регулировочным резьбовым соединением. Каждая пара боковых растяжек может иметь общую опору на фундаментном основании, образуя при этом тупой угол к продольной балке платформы. Рекомендуется закреплять концы растяжек на продольной балке как можно ближе к узлам встройки датчиков.

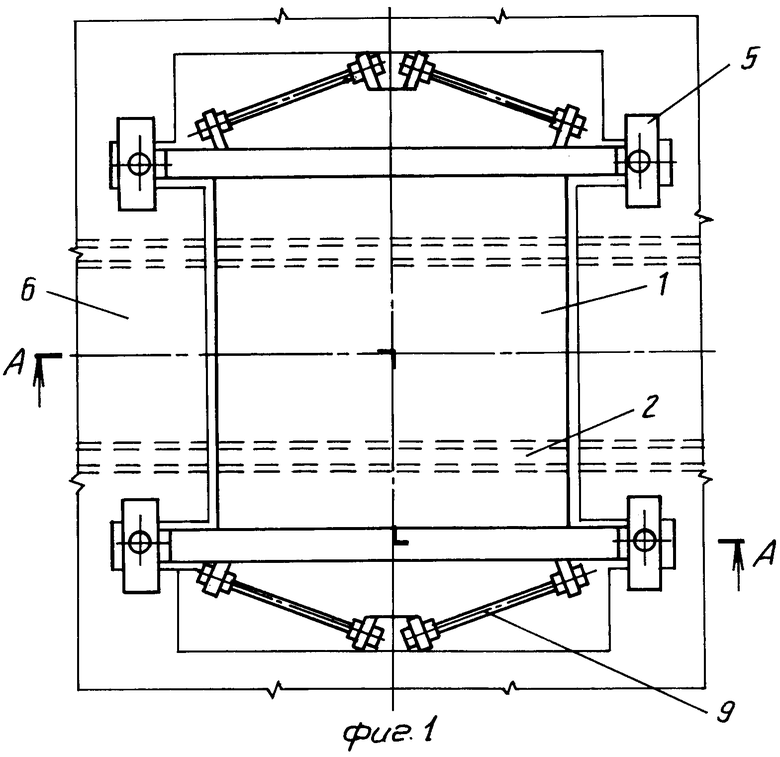

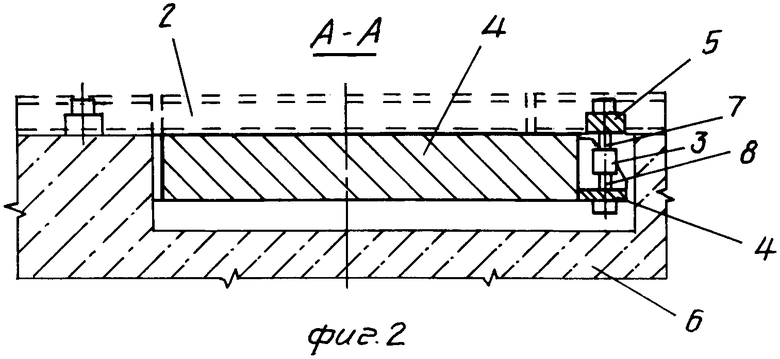

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 разрез А-А на фиг. 1.

Предлагаемое устройство содержит грузоприемную платформу 1 при необходимости с закрепленными на ней рельсовыми участками 2 для взвешивания железнодорожного транспорта (или настилом при взвешивании автомобильного), четыре весоизмерительных датчика 3, закрепленных на концах боковых продольных балок 4 и опорах 5 фундаментного основания 6 с помощью тяговых шпилек 7, 8, и четыре растяжки 9, одной стороной закрепленные на углах платформы, а другой на опорах фундаментного основания. Места размещения узлов встройки (шпилек) с весоизмерительными датчиками вынесены за габариты проезжей части платформы как в продольном, так и в поперечном направлениях, для чего продольные балки выполнены выступающими за габариты поперечных балок платформы. При закреплении шпилек на балках и опорах целесообразно использовать сферические шайбы, которые служат для компенсации несоосности, возникающей при монтаже оборудования.

Устройство работает следующим образом.

Проезжая по платформе 1, колесная пара движущегося объекта взвешивания оказывает на нее давление, которое, в свою очередь, передается через узлы 7, 8 встройки на весоизмерительные датчики 3. Электрический сигнал, пропорциональный оказываемому усилию на весоизмерительные датчики, вырабатываемый последними, передается по кабельным трассам во вторичную аппаратуру, где подвергается обработке с целью получения оценки веса объекта. В процессе взвешивания растяжки 9 предотвращают горизонтальные перемещения платформы.

Предлагаемое устройство может быть использовано для взвешивания как непосредственно транспортных средств, так и других объектов в статике или для взвешивания с проездом через грузоприемную платформу и приостановом на ней.

Предлагаемое устройство (в виде потележечного взвешивания) в составе тензометрической систем взвешивания железнодорожных вагонов прошло промышленные испытания на Талдинском разрезе (г. Новокузнецк) и на шахтоуправлении Кольчугинское (г. Ленинск-Кузнецк) и прошло метрологические испытания с классом точности 0,5. Предлагаемое устройство (в виде поосного взвешивания) в составе тензометрической системы взвешивания автомобилей типа БелАЗ прошло промышленные испытания по ПО Гремячевнеруд (г. Нижний Новгород) и прошлом метрологические испытания с классом точности 1,0.

Таким образом, использование предлагаемого устройства по сравнению с прототипом позволяет повысить точность измерения за счет ликвидации опрокидывающих моментов, возникающих при съезде и заезде транспортных средств на платформу; упростить изготовление и монтаж за счет замены в его конструкции цилиндрических шарниров на более простые узлы встройки весоизмерительных датчиков, выполненных в виде тяговых шпилек, и уменьшения числа растяжек.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕСЫ ДЛЯ ПООСНОГО ВЗВЕШИВАНИЯ ВАГОНОВ В ДВИЖЕНИИ | 1993 |

|

RU2039946C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ | 1993 |

|

RU2037789C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ | 1996 |

|

RU2108551C1 |

| Весы для взвешивания транспортных средств | 1985 |

|

SU1303839A1 |

| Весовое устройство с зафиксированной грузоприемной платформой | 2023 |

|

RU2815856C1 |

| ВЕСОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1998 |

|

RU2140060C1 |

| ПЛАТФОРМЕННЫЕ АВТОМОБИЛЬНЫЕ ВЕСЫ | 1992 |

|

RU2066851C1 |

| ВАГОННЫЕ ВЕСЫ | 2002 |

|

RU2239800C2 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2017 |

|

RU2668642C1 |

| АВТОМОБИЛЕРАЗГРУЗОЧНЫЙ ВЕСОВОЙ КОМПЛЕКС | 2011 |

|

RU2453817C1 |

Использование: изобретение предназначено для использования при взвешивании движущихся объектов, в частности железнодорожных вагонов и автомобилей. Целью изобретения является повышение точности взвешивания движущихся транспортных средств, упрощение устройства и его монтажа. Сущность изобретения: устройство содержит фундаментальное основание, грузоприемную платформу из поперечных и продольных балок, четыре высокоизмерительных датчика, закрепленных на концах боковых продольных балок платформы и опорах фундаметного основания с помощью тяговых шпилек. Четыре растяжки (по две на каждой продольной балке) одной стороной закреплены по углам платформы, а другой на фундаментном основании. Тяговые шпильки с весоизмерительными датчиками вынесены за габариты платформы. 1 з. п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Весы для взвешивания транспортных средств | 1985 |

|

SU1303839A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-20—Публикация

1992-11-02—Подача