Изобретение относится к приборостроению, а именно к весовым устройствам для взвешивания транспортных средств.

Цель изобретения - повышение точности взвешицания.

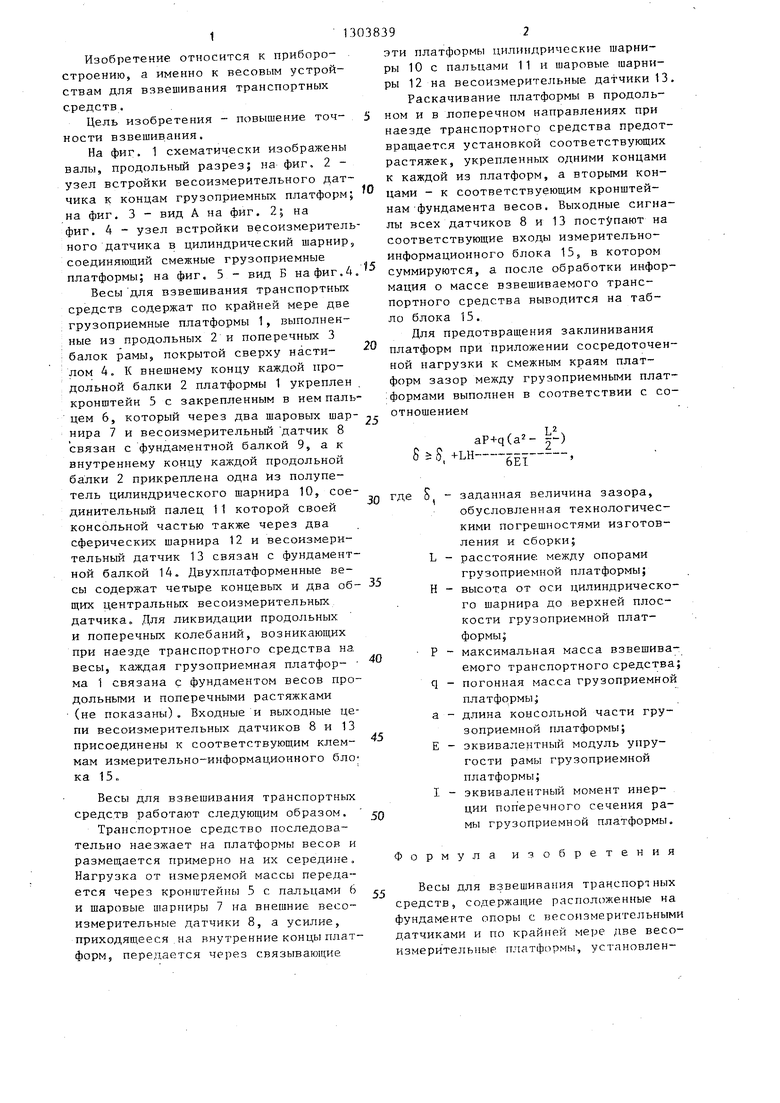

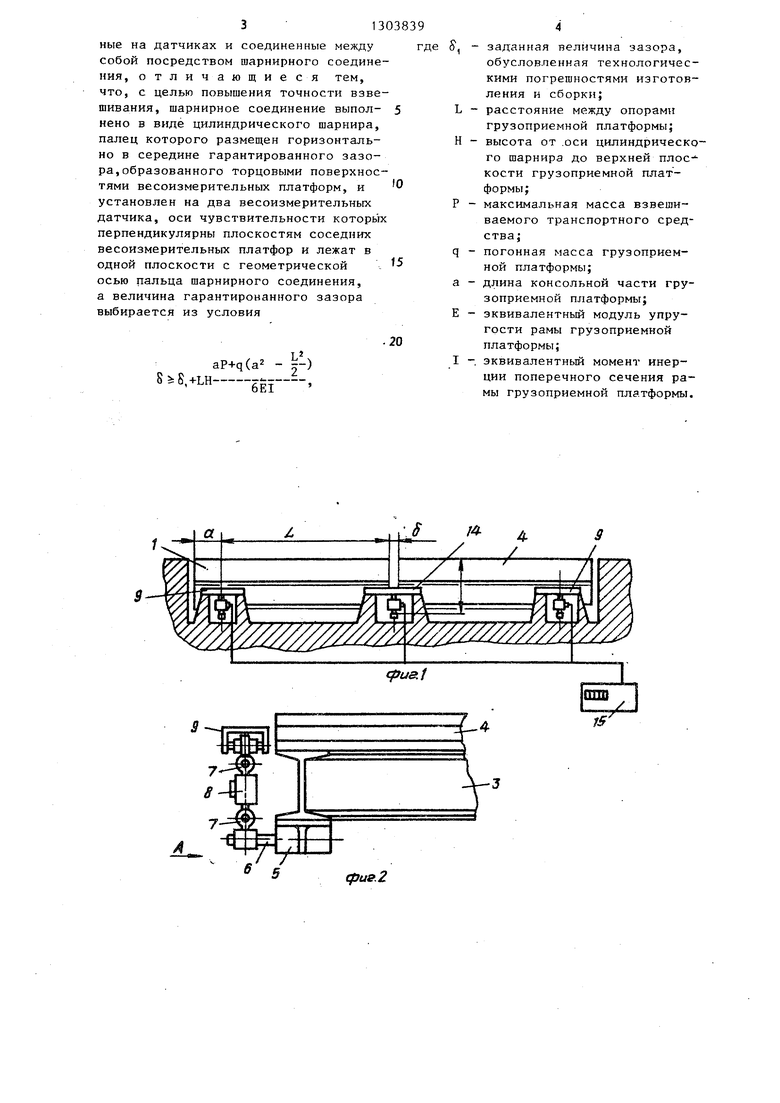

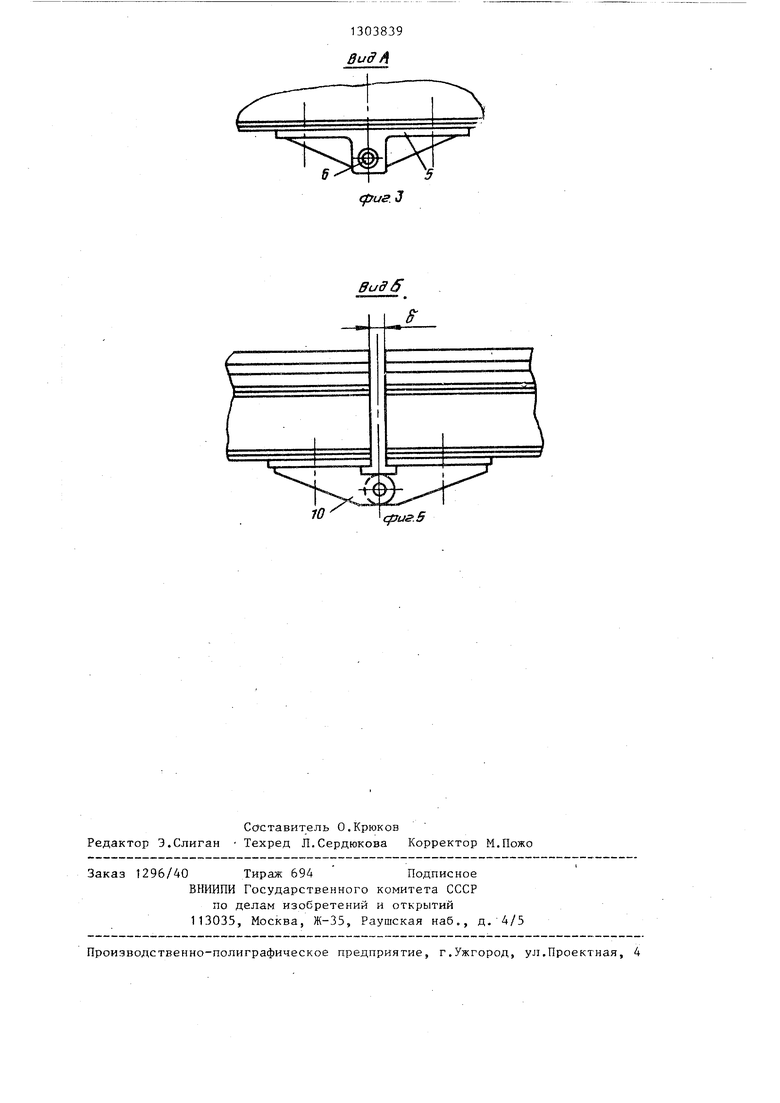

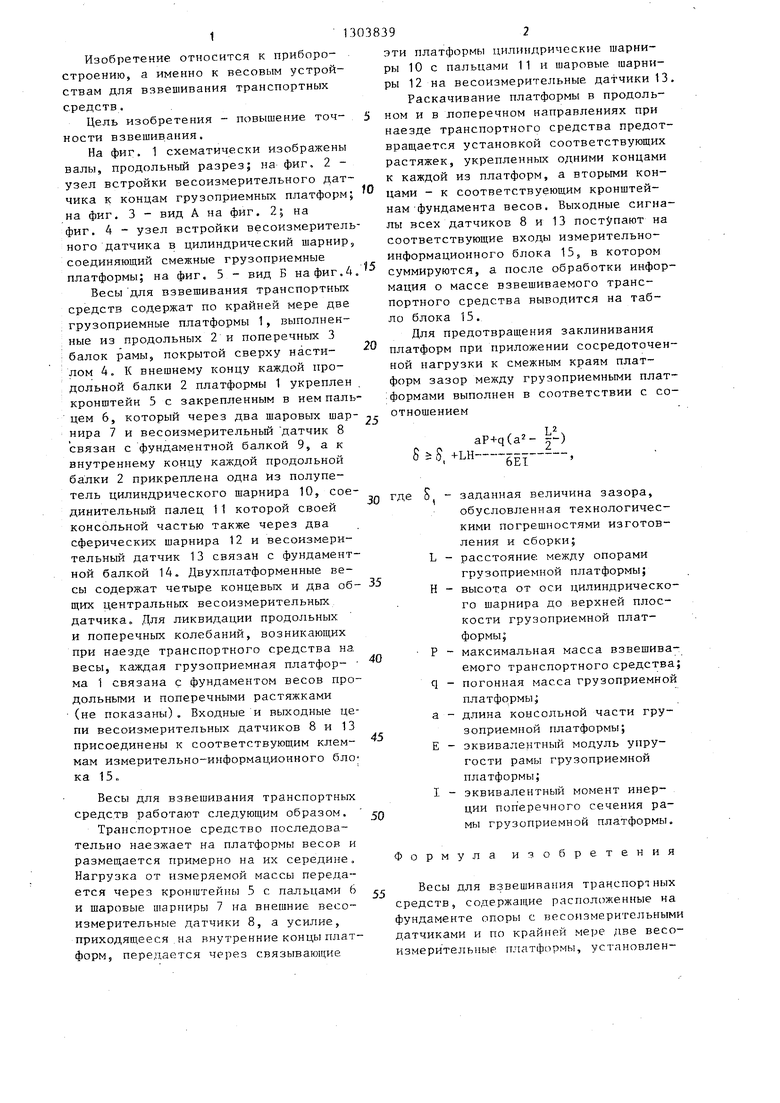

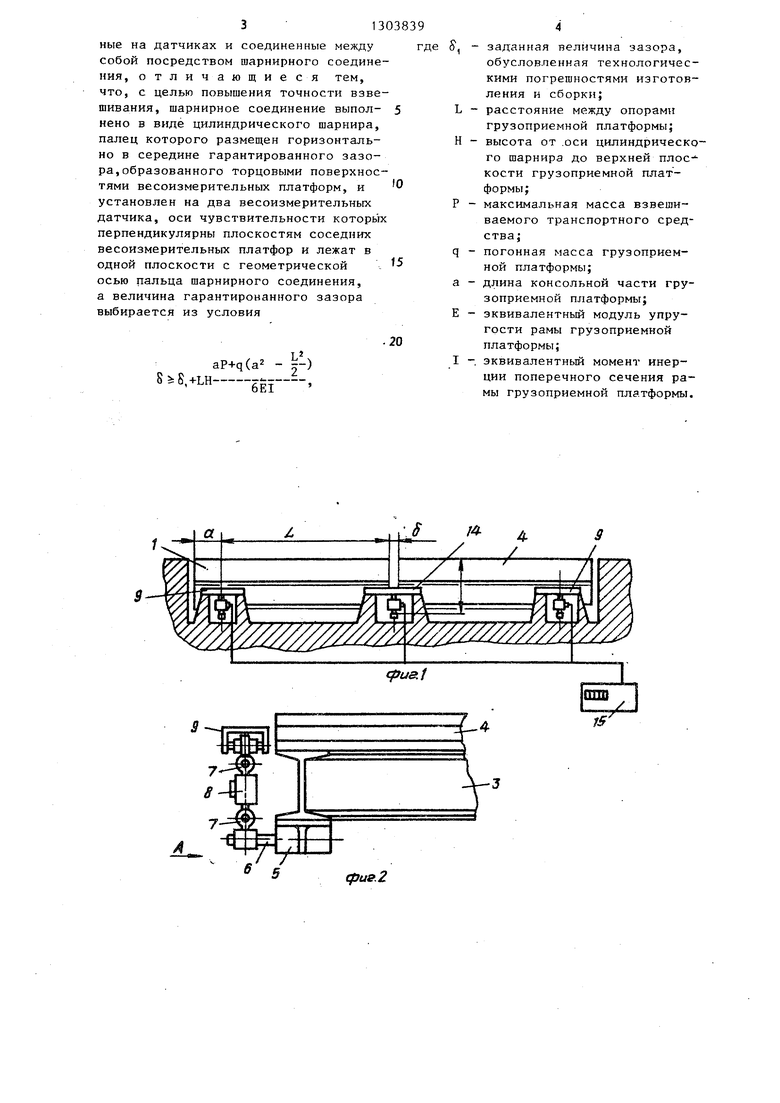

На фиг, 1 схематически изображены валы, продольный разрез; на фиг. 2 - узел встройки весоизмерительного датчика к концам грузоприемных платформ на фиг. 3 - вид А на фиг. 2; на фиг. 4 узел встройки весоизмерительного датчика в цилиндрический шарнир соединяющий смежные грузоприемные платформы; на фиг. 5 - вид Б на фиг.4

Весы для взвешивания транспортных средств содержат по крайней мере две грузоприемные платформы 1, выполненные из продольных 2 и поперечных 3

балок рамы, покрытой сверху настилом 4. К внешнему концу каждой продольной балки 2 платформы 1 укреплен кронштейн 5 с закрепленным в нем пальцем 6, который через два шаровых шарнира 7 и весоизмерительньй датчик 8 связан с фундаментной балкой 9, а к внутреннему концу каждой продольной балки 2 прикреплена одна из полупетель цилиндрического шарнира 10, сое- динительньм палец 11 которой своей консольной частью также через два сферических шарнира 12 и весоизмерительный датчик 13 связан с фундаментной балкой 14, Двухплатформенные весы содержат четыре концевых и два общих центральных весоизмерительных датчика. Для ликвидации продольных и поперечных колебаний, возникающих при наезде транспортного средства на весы, каждая грузоприемная платфор- ма 1 связана с фундаментом весов продольными и поперечными растяжками

(не показаны), Входные и выходные цепи весоизмерительных датчиков 8 и 13 присоединены к соответствующим клеммам измерительно-информационного блока 15„

Весы для взвешивания транспортных средств работают следующим образом.

Транспортное средство последовательно наезжает на платформы весов и размещается примерно на их середине. Нагрузка от измеряемой массы передается через кронштейны 5 с пальцами 6 и шаровые шарниры 7 на внешние весоизмерительные датчики 8, а усилие, приходящееся .на внутренние концы платформ, передается через связывающие

13038392

эти платформы цилиндрические шарниO

5

0

5

ры 10 с пальцами 11 и шаровые шарниры 12 на весоизмерительные датчики 13.

Раскачивание платформы в продольном и в лоперечном направлениях при наезде транспортного средства предотвращается установкой соответствующих растяжек, укрепленных одними концами к каждой из платформ, а вторыми концами - к соответствуеющим кронштейнам -фундамента весов. Выходные сигналы всех датчиков 8 и 13 поступают на соответствующие входы измерительно- информационного блока 15, в котором суммируются, а после обработки информация о массе взвешиваемого транспортного средства выводится на табло блока 15.

Для предотвращения заклинивания платформ при приложении сосредоточенной нагрузки к смежным краям платформ зазор грузоприемными плат- :формами выполнен в соответствии с соотношением

5

0

5

0

0 где

8 S , +LH S.

aP+q(a2- |-) 6Е1

L н -

q а Е J

заданная величина зазора, обусловленная технологическими погрешностями изготов- лени51 и сборки; расстояние между опорами грузоприемной платформы; высота от оси цилиндрического шарнира до верхней плоскости грузоприемной платформы;

максимальная масса взвешива-: емого транспортного средства; погонная масса грузоприемной платформы;

длина консольной части грузоприемной платформы; эквивалентный модуль упругости рамы грузоприемной платформы;

эквивалентный момент инерции поперечного сечения рамы грузоприемной платформы.

Формула изобретения

Весы для взвешивания транспортных средств, содержащие располс женные на фундаменте опоры с весоизмерительными датчиками и по крайней мере две весоизмерительные платформы, установленные на датчиках и соединенные между собой посредством шарнирного соединения, отличающиеся тем, что, с целью повышения точности взвешивания, шарнирное соединение выпол- нено в виде цилиндрического шарнира, палец которого размещен горизонтально в середине гарантированного зазора, образованного торцовыми поверхностями весоизмерительных платформ, и установлен на два весоизмерительных датчика, оси чувствительности которых перпендикулярны плоскостям соседних весоизмерительных платфор и лежат в одной плоскости с геометрической осью пальца шарнирного соединения, а величина гарантированного зазора выбирается из условия

aP+qCa - ) 8.S,.LHgg - -.

5

10

038394

где S , - заданная величина зазора,

обусловленная технологическими погрешностями изготовления и сборки;

L - расстояние между опорами грузоприемной платформы;

Н - высота от .оси цилиндрическо го шарнира до верхней плос- кости грузоприемной платформы;

Р - максимальная масса взвешиваемого транспортного средства;

q - погонная масса грузоприемной платформы;

а - длина консольной части грузоприемной платформы;

Е - эквивалентный модуль упругости рамы грузоприемной платформы;

I -. эквивалентный момент инерции поперечного сечения рамы грузоприемной платформы.

15

.20

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ | 1992 |

|

RU2046299C1 |

| ВЕСОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1998 |

|

RU2140060C1 |

| Весы для определения нагрузок на оси транспортного средства | 2020 |

|

RU2730375C1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2017 |

|

RU2668642C1 |

| АВТОМОБИЛЕРАЗГРУЗОЧНЫЙ ВЕСОВОЙ КОМПЛЕКС | 2011 |

|

RU2453817C1 |

| Весовое устройство с зафиксированной грузоприемной платформой | 2023 |

|

RU2815856C1 |

| Весы для взвешивания транспортных средств в движении | 1985 |

|

SU1267167A1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2079117C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ | 1993 |

|

RU2037789C1 |

Изобретение позволяет повысить, точность взвешивания. Транспортное средство последовательно наезжает на грузоприемные платформы устройства, установленные с определенным зазором между ними, предотвращающим заклинивание платформ. В измерительно-информационном блоке суммируются сигналы с весоизмерительных датчиков, воспринимающих нагрузку от измеряемой массы через шаровые шарниры и усилие, действующее на внутренние концы платформы. Это усилие передается на весоизмерительные датчики 13 через цилиндрические шарниры 10 с пальцами 11 и шаровые шарниры 12. К каждой из платформ прикреплены растяжки, предотвращающие их раскачивание в про- дольном и поперечном направлениях. 5 ил. (Л /СО о СХ 00 со со фи&4

(рие.2

1303839 В ид Л

(ffuS. J

Вид б

10

cpus.S

Составитель О.Крюков Редактор Э.Слиган Техред Л.Сердюкова Корректор М.Пожо

Заказ 1296/40 Тираж 694Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| СПОСОБ СВЯЗЫВАНИЯ АЗОТА | 1997 |

|

RU2116960C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4266624, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-15—Публикация

1985-03-15—Подача