Изобретение относится к оптико-механической промышленности и может быть использовано в крупногабаритном объективостроении.

Известен способ изготовления объектива в оправе, включающий шлифовку и по- лировку оптических элементов и фиксацию их после этого фланцами деталей оправы в осевом направлении и термокомпенсаторами, расположенными по ободу оправы, в поперечном [1]

Однако такому способу изготовления присущи недостатки. Объективы имеют большой вес из-за большого числа тяжелых термокомпенсаторов, терморасстраиваемы (термокомпенсаторы не могут выполнять свои функции полностью из-за разных теплопроводности, теплоемкости и излучательной способности оправы и оптических элементов), плохо защищены от попадания пыли и влаги (для термокомпенсаторов корпус имеет сквозные окна).

Наиболее близким техническим решением к изобретению является способ изготовления объектива в оправе, согласно которому оптические элементы объектива после центрирования фиксируют фланцами опоры в осевом направлении и термокомпенсаторами, вставленными в выборки с параллельными и симметричными относительно оси указанного оптического элемента боковыми поверхностями, в поперечном [2]

Однако при известном способе изготовления объектива оптические элементы имеют деформацию.

Целью изобретения является уменьшение деформации оптических элементов объектива в процессе его изготовления.

Цель достигается тем, что в способе изготовления объектива в оправе, при котором оптические элементы объектива после центрирования фиксируют фланцами оправы в осевом направлении и термокомпенсаторами, вставленными в выборки с параллельными и симметричными относительно оси указанного оптического элемента боковыми поверхностями, в поперечном, выборки выполняют по периферии торцов оптических элементов объектива, указанные оптические элементы устанавливают вместе с помещенными в их выборке термокомпенсаторами в оправу, центрируют их совместным перемещением между фланцами оправы, после чего термокомпенсаторы жестко соединяют с прилегающим к ним фланцем оправы.

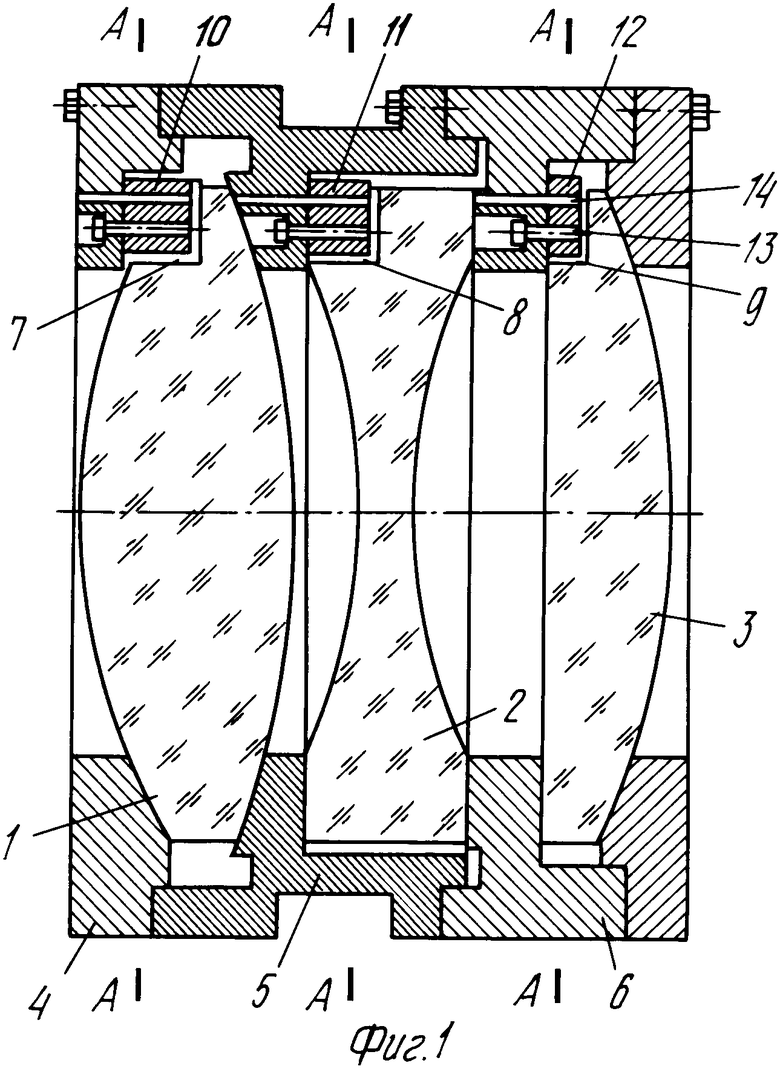

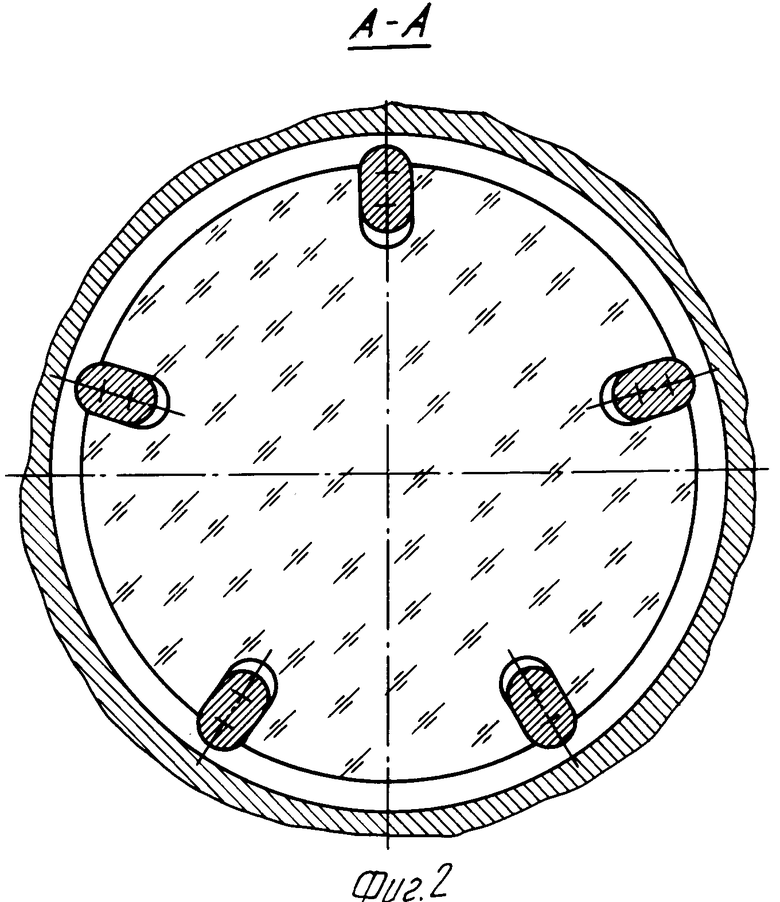

На фиг. 1 показано устройство, реализующее способ, общий вид; на фиг. 2 разрез А-А на фиг. 1.

Оптические элементы 1-3 установлены в скрепленных между собой оправах 4-6 между их фланцами. Оправы 4-6 образуют оправу объектива. На периферийной части торцов оптических элементов 1-3 выполнены выборки 7-9 с параллельными и симметричными относительно оси объектива боковыми поверхностями, в контакте с которыми находятся боковые поверхности термокомпенсаторов 10-12, скрепленных винтами 13 и штифтами 14 с фланцами оправ.

При изготовлении объектива по периферии торцов оптических элементов 1-3 до окончательной полировки их рабочих поверхностей делают выборки 7-9 с параллельными и симметричными относительно их оптических осей боковыми поверхностями. После этого подгоняют ширину термокомпенсаторов 10-12 по расстоянию между боковыми поверхностями этих выборок до получения зазора, не превышающего величины меньшего из допусков на децентрировку поверхностей оптического элемента. Затем заканчивают обработку рабочих поверхностей оптических элементов, устанавливают термокомпенсаторы 10-12 в соответствующие им выборки и вставляют оптические элементы в оправы 4-6. После центрирования оптических элементов путем перемещений их в оправах вместе с термокомпенсаторами поперек оси термокомпенсаторы жестко скрепляют с фланцами оправ винтами 13 и штифтами 14. На заключительном этапе оправы и запорное кольцо скрепляют между собой.

В собранном состоянии фланцы оправ 4-6 и торец запорного кольца не позволяют оптическим элементам наклоняться, а термокомпенсаторы 10-12 смещаться поперек оси, обеспечивая тем самым сохранение центрировки оптических элементов. При изменении температуры в силу разницы коэффициентов линейного расширения, теплопроводности, теплоемкости и излучательной способности материалов оптические элементы и оправы изменяют свои размеры по-разному. При этом боковые поверхности термокомпенсаторов 10-12 проскальзывают по боковым поверхностям выборок 7-9 на торцах оптических элементов, не вызывая деформации последних и сохраняя их первоначальную центрировку.

Способ позволяет повысить качество объективов за счет уменьшения веса (термокомпенсаторы легче устанавливаемых по ободу и позволяют использовать легкие материалы для оправ, так как допускают большую разницу в теплофизических свойствах материалов), а также за счет повышения пылевлагозащищенности (не требуется сквозных окон в оправе под термокомпенсаторы) и устойчивости при переменных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕКТИВ В ОПРАВЕ | 1983 |

|

RU2047196C1 |

| СПОСОБ УСТАНОВКИ ОПТИЧЕСКОГО ЭЛЕМЕНТА В ОПРАВУ | 1982 |

|

RU2046384C1 |

| ОБЪЕКТИВ В ОПРАВЕ | 1983 |

|

RU2047193C1 |

| ОБЪЕКТИВ В ОПРАВЕ | 1983 |

|

RU2047197C1 |

| КОСМИЧЕСКИЙ ОБЪЕКТИВ В ОПРАВЕ | 1983 |

|

RU2129292C1 |

| Способ сборки оправы с линзой | 1976 |

|

SU705404A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕКТИВА В ОПРАВЕ | 1983 |

|

RU2047195C1 |

| Оправа оптического прибора | 1987 |

|

SU1610458A1 |

| СПОСОБ СБОРКИ СКЛЕИВАЕМЫХ ЛИНЗ И ОПРАВЫ | 1975 |

|

SU533198A1 |

| Способ сборки объектива | 1989 |

|

SU1721576A1 |

Использование: оптическая промышленность. Сущность изобретения: оптические элементы устанавливают в скрепленные между собой оправы. По периферии торцов оптических элементов до окончательной полировки рабочих поверхностей делают выборки. После этого подгоняют ширину термокомпенсаторов по расстоянию между боковыми поверхностями этих выборок до получения зазора, не превышающего величины меньшего из допусков на децентровку поверхностей оптического элемента. Затем заканчивают обработку рабочих поверхностей оптических элементов, устанавливают термокомпенсаторы в соответствующие им выборки и вставляют оптические элементы в оправы. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕКТИВА В ОПРАВЕ, при котором оптические элементы объектива после центрирования фиксируют фланцами оправы в осевом направлении и термокомпенсторами, вставленными в выборки с параллельными и симметричными относительно оси указанного оптического элемента боковыми поверхностями, в поперечном, отличающийся тем, что, с целью уменьшения деформации оптических элементов объектива в процессе его изготовления, выборки выполняют по периферии торцов оптических элементов объектива, указанные оптические элементы устанавливают вместе с помещенными в их выборке термокомпенсаторными в оправу, центрируют их совместным перемещением между фланцами оправы, после чего термокомпенсаторы жестко соединяют с прилегающим к ним фланцем оправы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ОТОПИТЕЛЬНЫЙ ПРИБОР | 0 |

|

SU195615A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-10-20—Публикация

1983-12-05—Подача