Изобретение относится к оптико-механической промышленности и может быть использовано в объективостроении.

Известна конструкция объектива в оправе, в которой оптические элементы установлены в общий корпус и разделены промежуточными кольцами [1]

Недостатками такой конструкции являются низкое качество из-за невозможности точно отцентрировать оптику и температурную расстраиваемость.

Известна также конструкция объектива в оправе, в которой каждый оптический элемент центрированно закреплен в свою оправу, а все оправы установлены в общий корпус и контактируют с ним или между собой, или с промежуточными кольцами по плоским торцам [2] Такая конструкция позволяет точно отцентрировать оптику и в случае необходимости подцентрировать ее в собранном объективе путем смещения соответствующей оправы поперек оси.

Недостатком такой конструкции является большой вес, обусловленный двойной толщиной цилиндрической части конструкции, включающей толщину корпуса и толщину обода оправы.

Наиболее близким к изобретению является устройство объектива в оправе, в котором каждый оптический элемент установлен между ограничителями его смещения вдоль и поперек оси [3] Такими ограничителями являются фланцы скрепленных между собой оправ, промежуточные и запорные кольца и термокомпенсаторы.

Такая конструкция обеспечивает малый вес, но не обеспечивает высокого качества из-за повышенных осевых зазоров между оптическими элементами и ограничителями их смещений. Повышенные осевые зазоры необходимы для устранения заклинивания оптического элемента между торцами оправы при появлении разницы изменений диаметров оптического элемента и оправы в условиях переменной температуры. Этот зазор необходим тем больший, чем большее приращение стрелки соответствует приращению диаметра, т.е. чем больше диаметр оптического элемента, круче его рабочие поверхности, больше интервал температур и больше разница коэффициентов линейного расширения его материала и материала оправы. Понятно, что повышенные осевые зазоры приводят к неопределенности воздушных промежутков и к децентрировке рабочих поверхностей оптических элементов, вызывая тем самым снижение качества.

Цель изобретения повышение качества известной конструкции.

Цель достигается тем, что в объективе в оправе, содержащем оптические элементы, установленные между ограничителями смещения вдоль и поперек оси, оптические элементы имеют по периферии своих выпуклых рабочих поверхностей местные выборки, плоские торцовые поверхности которых находятся в контакте с перпендикулярными оси плоскостями выступов на ограничителях осевого смещения.

С целью повышения надежности выборки на одной из поверхностей оптического элемента могут быть смещены по отношению к выборкам на другой его поверхности на половину угла между ними.

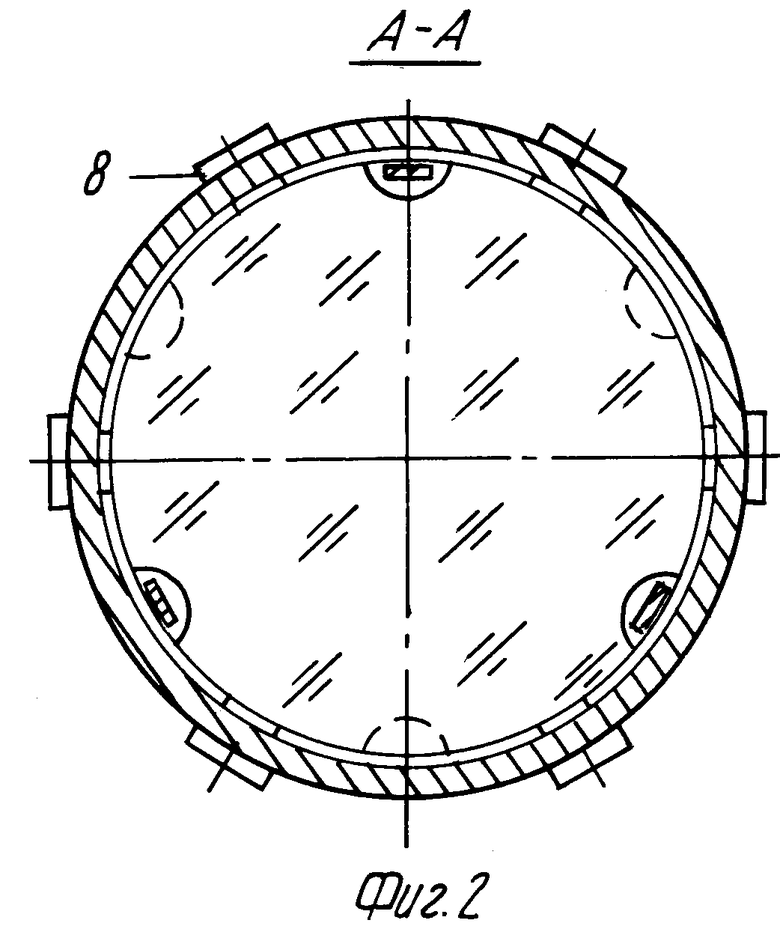

На фиг.1 показана предлагаемая конструкция объектива в оправе; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.1.

Ограничителями смещений оптических элементов 1-3 вдоль оси служат торцы оправ 4 и 5 и запорных колец 6 и 7. Смещению оптических элементов поперек оси препятствуют термокомпенсаторы 8. По периферии выпуклых поверхностей оптических элементов 1 и 3 сделаны местные выборки, плоские торцовые поверхности которых находятся в контакте с перпендикулярными оси плоскостями выступов на оправе 4 и кольцах 6 и 7. Выборки на второй поверхности элемента 1 смещены по отношению к выборкам на первой его поверхности на половину угла между ними.

При такой конструкции, когда оптические элементы контактируют с ограничителями осевых перемещений только по плоскостям, перпендикулярным оси, осевые зазоры определяются только расстоянием между плоскостями ограничителей осевого смещения (в случае элемента 1 расстоянием между торцами выступов оправы 4 и кольца 7), интервалом температур и разницей коэффициентов линейного расширения материалов оптического элемента и деталей оправы. Другими словами, эти зазоры меньше зазоров, необходимых при контакте с поверхностями ограничителей сферических поверхностей оптических элементов, на величину приращения стрелки в месте их контакта из-за разницы в изменениях диаметров оптического элемента и оправы, благодаря чему качество объектива повышается.

Смещение выборок на разных сторонах оптического элемента по отношению друг к другу позволяет сохранить жесткость и прочность оптического элемента, т. е. повысить надежность изделия в сравнении со случаем их расположения напротив друг друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕКТИВА В ОПРАВЕ | 1983 |

|

RU2046385C1 |

| ОБЪЕКТИВ В ОПРАВЕ | 1983 |

|

RU2047196C1 |

| КОСМИЧЕСКИЙ ОБЪЕКТИВ В ОПРАВЕ | 1983 |

|

RU2129292C1 |

| СПОСОБ УСТАНОВКИ ОПТИЧЕСКОГО ЭЛЕМЕНТА В ОПРАВУ | 1982 |

|

RU2046384C1 |

| ОБЪЕКТИВ В ОПРАВЕ | 1983 |

|

RU2047197C1 |

| СПОСОБ ЦЕНТРИРОВКИ ЛИНЗ ОБЪЕКТИВА ШТАБЕЛЬНОЙ КОНСТРУКЦИИ И ОПРАВЫ ЛИНЗ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2602419C2 |

| Объектив | 1989 |

|

SU1721575A1 |

| Оправа многокомпонентного объектива | 1975 |

|

SU538317A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ОПТИЧЕСКОГО ЭЛЕМЕНТА В ОПРАВЕ | 1983 |

|

RU2047194C1 |

| Оправа оптического устройства | 1976 |

|

SU651290A1 |

Использование: в оптико-механической промышленности. Сущность изобретения: объектив в оправе содержит оптические элементы 1 3, оправы 4 и 5, запорные кольца 6 и 7. Ограничителями смещений оптических элементов 1 3 вдоль оси служат торцы оправ 4 и 5 и запорных колец 6 и 7. Смещению оптических элементов поперек оси препятствуют термокомпенсаторы 8. По периферии выпуклых поверхностей оптических элементов 1 и 3 сделаны местные выборки, плоские торцевые поверхности которых находятся в контакте с перпендикулярными оси плоскостями выступов на оправе 4 и кольцах 6 и 7. Выборки на второй поверхности элемента 1 смещены по отношению к выборкам на первой его поверхности на половину угла между ними. 1 з.п.ф-лы, 3 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ сборки объективов | 1975 |

|

SU539285A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-10-27—Публикация

1983-05-10—Подача