Изобретение относится к оптико-механической промышленности и может быть использовано в объективостроении.

Известна конструкция объектива в оправе, включающая корпус, размещенные в нем оптические элементы и установленные между ними промежуточные кольца [1]

Недостатком такой конструкции является низкое качество объектива, обусловленное невозможностью точно отцентрировать оптические элементы.

Наиболее близким к изобретению по технической сущности является объектив в оправе, состоящий из корпуса и установленных в него оптических элементов, закрепленных в цилиндрах, установочные базы которых обработаны во время центрирования оптического элемента при автоколлимационном контроле [2]

При изготовлении таких объективов оптические элементы закрепляют в цилиндрах, как правило, завальцовкой [3] Цилиндры в этих случаях изготавливают из достаточно легкодеформируемых материалов: латуни, стали, алюминиевых сплавов. Каждый такой цилиндр с закрепленным в нем оптическим элементом устанавливают на плавающий патрон и обрабатывают его цилиндрическую и торцовые поверхности после совмещения оптической оси элемента с осью шпинделя станка при автоколлимационном контроле.

Такая конструкция и способ изготовления обеспечивают точную центрировку оптики и высокое качество изготовленных объективов, но им присущ и недостаток невозможность использования из-за малой коррозионной стойкости, обусловленной невозможностью защитить антикоррозионным покрытием поверхности цилиндров, обработанные при центрировании оптических элементов, без нарушения их геометрии. Использование для цилиндров таких коррозионно-стойких материалов, как титан и нержавеющие стали, крайне затруднено их малой пригодностью для завальцовки и недостатком места для других способов крепления.

Цель изобретения повышение коррозионной стойкости.

Цель достигается тем, что в устройстве, содержащем корпус с оптическими элементами, закрепленными посредством завальцовки в цилиндрах с обработанными при центрировании установочными базами, каждый цилиндр состоит из оправы и оболочки, в оправе, полностью защищенной антикоррозионным покрытием, завальцован оптический элемент, оболочка выполнена из коррозионно-стойкого материала, например титана, и жестко скреплена с оправой до обработки установочных баз.

Цель достигается тем, что в способе изготовления объектива в оправе путем завальцовки оптических элементов в оправах и обработки установочных баз при центрировании после завальцовки оправы жестко закрепляют в оболочках из коррозионно-стойкого материала, а установочные базы обрабатывают на оболочках.

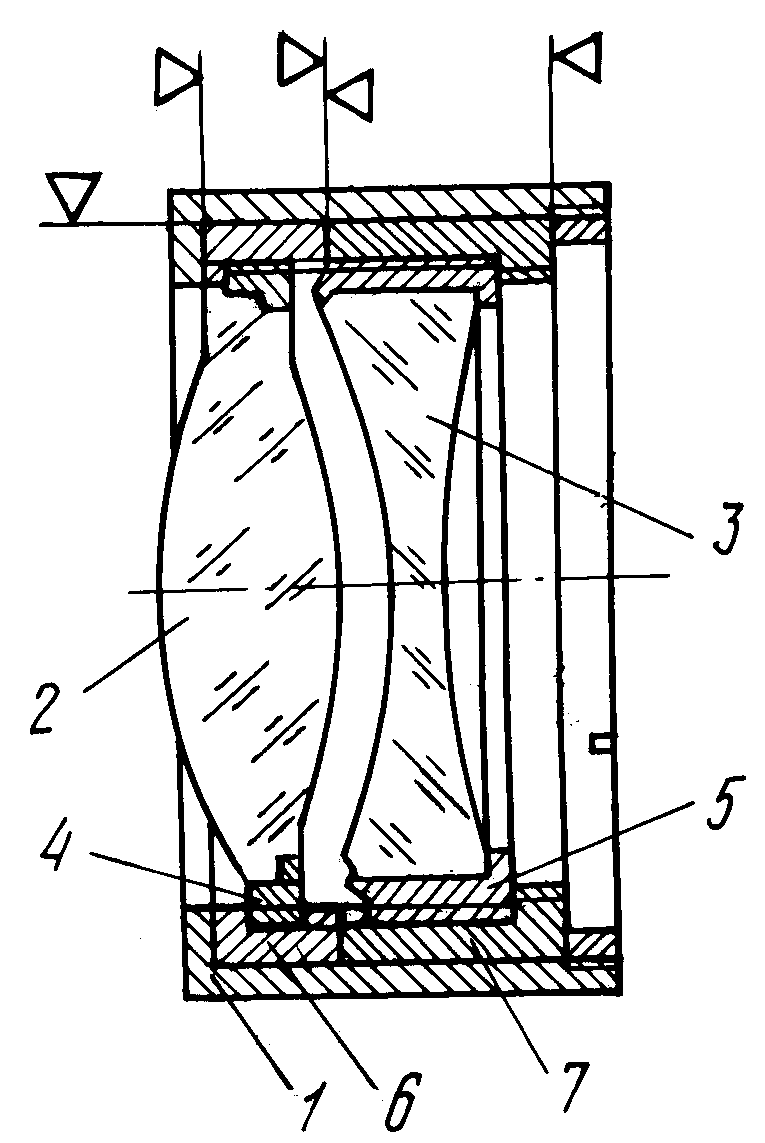

На чертеже показано принципиальное устройство объектива в оправе.

В корпусе 1 закреплены оптические элементы 2 и 3. Оптические элементы завальцованы в оправы 4 и 5, жестко закрепленные в наружных оболочках 6 и 7. Установочные базы оболочек торцы и цилиндрическая поверхность обработаны при центрировании оптических элементов и в связи с этим не имеют покрытия. Оправы 4 и 5 и корпус 1 защищены антикоррозионным покрытием. Оболочки 6 и 7 изготовлены из коррозионно-стойкого материала, например титана.

При изготовлении устройства оптические элементы 2 и 3 завальцовывают в полностью защищенных антикоррозионным покрытием оправах 4 и 5. После этого, не подвергая оправы 4 и 5 никакой механической обработке, закрепляют их вместе с оптическими элементами в оболочках 6 и 7. Собранные таким образом узлы устанавливают на плавающий патрон шпинделя станка и обрабатывают торцы и цилиндрическую поверхность оболочек 6 и 7 после совмещения оптических осей элементов 2 и 3 с осью шпинделя станка при автоколлимационном контроле.

Изготовленный таким способом объектив в оправе надежно защищен от коррозии, так как все поверхности деталей, изготовленных из нестойких в коррозионном отношении материалов, не имеют нарушений защитных покрытий, а поверхности, оставшиеся без защитного покрытия, принадлежат оболочкам, изготовленным из материала, не подверженного коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ СКЛЕИВАЕМЫХ ЛИНЗ И ОПРАВЫ | 1975 |

|

SU533198A1 |

| Способ контроля центрировки линзы при обработке ее оправы в шпинделе станка | 1988 |

|

SU1597656A1 |

| Способ сборки объектива | 1989 |

|

SU1721576A1 |

| СПОСОБ СБОРКИ ОБЪЕКТИВОВ, РАБОТАЮЩИХ В ИНФРАКРАСНОЙ ОБЛАСТИ СПЕКТРА | 2007 |

|

RU2355002C1 |

| Способ центрирования в оправе линз, работающих в инфракрасной области спектра | 2016 |

|

RU2634078C1 |

| Оптико-электронное устройство для автоматического центрирования линз | 1980 |

|

SU972293A1 |

| Способ сборки оправы с линзой | 1976 |

|

SU705404A1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ПАНКРАТИЧЕСКОЙ ОПТИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2593639C1 |

| Устройство для выставления деталей | 1975 |

|

SU539686A1 |

| Способ центрировки линзы в оправе | 1973 |

|

SU530172A1 |

Использование: в оптико-механической промышленности, в частности в процессах изготовления объективов в оправе. Сущность изобретения: при изготовлении устройства оптические элементы 2 и 3 завальцовывают в полностью защищенных антикоррозионным покрытием оправах 4 и 5 и после этого размещают в оболочках 6 и 7. Эти узлы устанавливают на плавающий патрон шпинделя станка и обрабатывают торцы и цилиндрическую поверхность в оболочке 6 и 7. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕКТИВА В ОПРАВЕ, включающий завальцовку оптических элементов в оправах и обработку установочных баз при центрировании, отличающийся тем, что, с целью повышения коррозийной стойкости оправы, после завальцовки оправы жестко закрепляют в оболочках из коррозийно стойкого материала, а установочные базы обрабатывают на оболочках.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кругер М.Я | |||

| и др | |||

| Справочник конструктора оптико-механических приборов | |||

| Л.: Машиностроение, 1967, с.351-358, рис.17-26. | |||

Авторы

Даты

1995-10-27—Публикация

1983-05-10—Подача