Изобретение относится к оборудованию нефтеперерабатывающей, нефтехимической и смежной с ними областям промыш- ленности, а именно, к устройствам для кристаллизации в установках депарафинизации минеральных масел и обезмасливание нефтяного газа.

Из уровня техники известны тепломассообменные аппараты в виде скребковых кристаллизаторов, содержащие несколько секций типа труба в трубе, соединенных между собой с помощью двойников шнековые скребковые валы, установленные на опорах внутри секций [1]

Основным недостатком таких кристаллизаторов является образование в процессе работы пробок из отложенной твердой фазы в областях опор скребкового вала, так как в этих областях из-за кольцевых выступов, образованных опорами на скребковом валу отсутствуют шнековые лопасти.

Известен также тепломассообменный аппарат в виде скребкового кристаллизатора, включающего теплообменную трубу, внутри которой расположен вал из упругих колец с полосовыми скребками, установленными с возможностью перемещения в радиальном направлении [2]

Однако из-за большой жесткости упругих колец, необходимой для обеспечения работоспособности упругого вала, в процессе работы на его вращения необходим повышенный крутящий момент, обусловленный значительными силами трения между полосовыми скребками и поверхностью теплообменной трубы. Это снижает ресурс безотказной работы кристаллизатора и повышает эксплуатационные затраты.

Наиболее близким к предлагаемому устройству по совокупности признаков является тепломассообменный аппарат в виде скребкового кристаллизатора, включающего теплообменные трубы, в каждой из которых на опорах расположен вал с попарно установленными протиповоложно друг другу подпружиненными опорными элементами, в которых закреплены полосовые скребки [3]

Недостатком этого кристаллизатора является низкая эффективность, обусловленная образованием пробок из отложений твердой фазы в области опор скребкового вала. Для удаления этих пробок необходимо периодически останавливать и очищать аппарат.

Целью изобретения является увеличение производительности и снижение гидравлического сопротивления за счет полной очистки рабочего объема аппарата.

Это достигается тем, что в тепломассообменном аппарате, включающем теплообменные трубы, в каждой из которых расположен вал с попарно установленными противоположно друг другу подпружиненными опорными элементами и закрепленными в них с возможностью радиального перемещения полосовыми скребками, согласно изобретению, скребки установлены по всей длине вала с радиальным зазором по отношению к контактным поверхностям дополнительных опор, выполненных в виде винтовых лопастей, закрепленных на валу, при этом радиальный зазор составляет не более 0,4 (Rв-Rн), где Rв внутренний радиус теплообменной трубы;

Rн наружный радиус вала.

Кроме того, контактные поверхности дополнительных опор могут быть выполнены в виде концевых перемычек сквозных прорезей в теле лопастей, при этом полосовые скребки установлены с возможностью перемещения в упомянутых прорезях. В вариантах выполнения дополнительные опоры могут быть выполнены или в виде винтовых центраторов, установленных между подпружиненными опорными элементами по всей длине вала, или в виде одно- или многозаходного шнека, размещенного по всей длине вала.

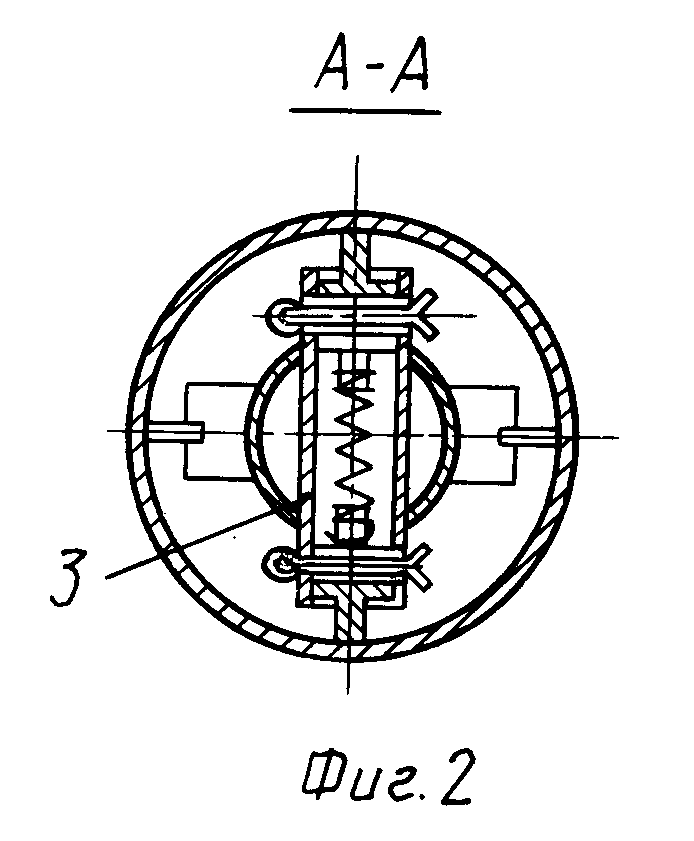

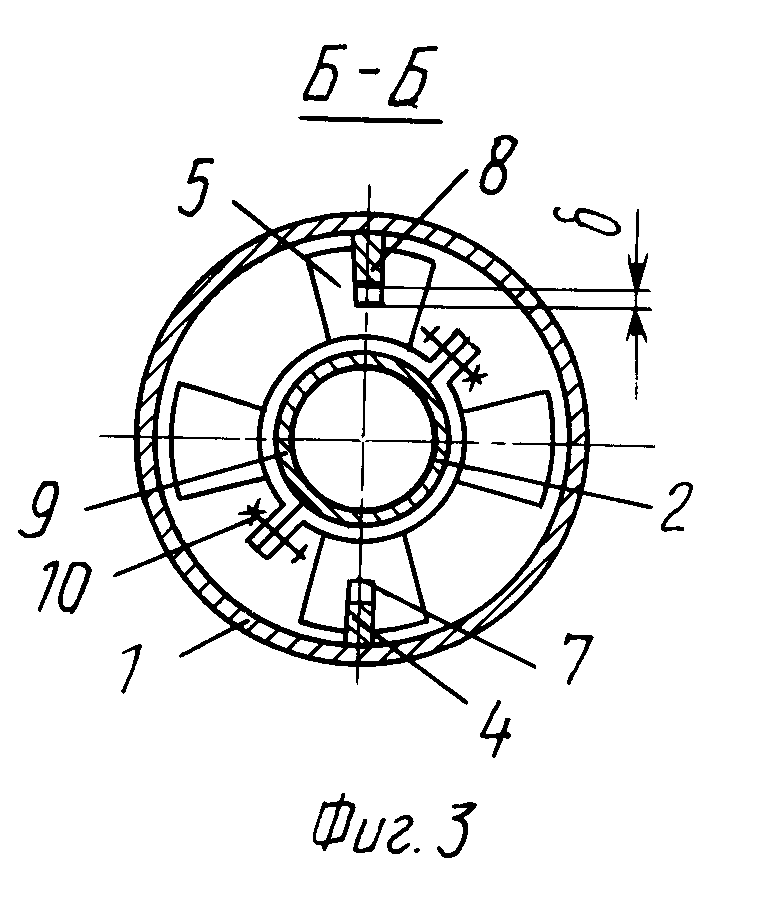

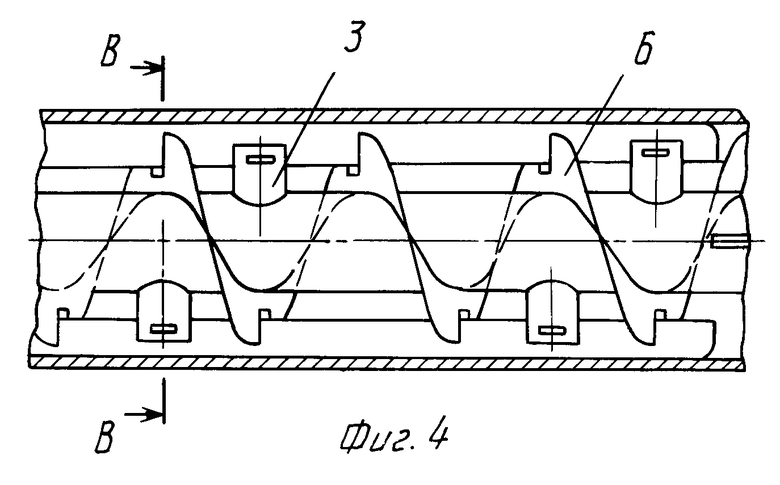

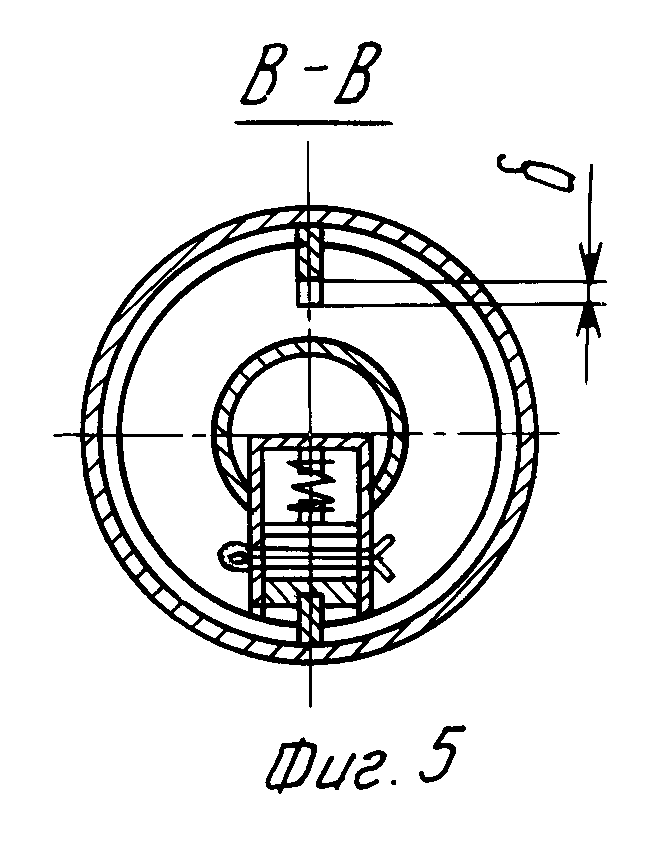

На чертежах представлен тепломассообменный аппарат, где: на фиг. 1 изображен вариант выполнения тепломассообменного аппарата продольный разрез; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 общий вид варианта выполнения тепломассообменного аппарата (продольный разрез); на фиг. 5 сечение В-В на фиг. 4.

Тепломассообменный аппарат содержит теплообменные трубы 1, внутри которых расположен вал 2 с попарно установленными противоположно друг другу подпружиненными опорными элементами 3, на которых с возможностью радиального перемещения в радиальном направлении по всей длине вала закреплены полосовые скребки 4. Кроме того, на валу закреплены дополнительные опоры, выполненные в виде или винтовых центраторов 5 (см. фиг. 1, 3), или в виде одно- или многозаходного шнека 6 (см. фиг. 4 и 5).

Скребки установлены на подпружиненных опорных элементах 3 (конструкция которых аналогична конструкции этих элементов в прототипе) с радиальным зазором b по отношению к контактным поверхностям 7 дополнительных опорных элементов. Зазор b составляет не более 0,4 (Rв-Rн), где Rв внутренний диаметр теплообменной трубы 1;

Rн наружный диаметр вала 2.

Контактные поверхности 7 дополнительных опор 5 или 6 образованы концевыми перемычками сквозных прорезей 8, выполненных в теле лопастей. Кроме того, наружная поверхность дополнительных опор 5 и 6 может быть выполнена с радиусом меньшим на величину b, чем радиус, по которому располагаются нижние кромки скребков 4 (на чертеже не показано). В этом случае контактными поверхностями дополнительных опорных элементов 5 и 6 являются их наружные поверхности. Винтовые центраторы 5 могут быть закреплены на валу 2 с помощью хомутов 9 и болтов 10.

Тепломассообменный аппарат работает следующим образом.

Нефтяное сырье, из которого выкристаллизовываются парафиновые углеводороды, поступает в теплообменную трубу 1, заполняя ее рабочий объем. В процессе работы аппарата осуществляется вращение вала 2. При этом подпружиненные скребки 4 счищают выкристаллизовывающуюся на внутренней поверхности теплообменой трубы твердую фазу, которая удаляется из трубы за счет совместного действия энергии потока жидкости нефтяного сырья и винтовых лопастей дополнительных опор 5 или 6. За счет того, что скребки 4 имеют возможность радиального перемещения на величину b, они при вращении вала полностью удаляют твердую фазу с поверхности трубы, компенсируя местные несоосности теплообменной трубы и вала 2, возникающие из-за их искривлений и неточностей изготовления. Соосность вала 2 и трубы 1 обеспечивается также дополнительными опорами, контактные поверхности которых не позволяют скребкам отходить к центру вала дальше установленного предела.

Расположение скребков 4 в прорезях 8 позволяет передать на скребки большее усилие, а также максимально перекрыть сечение трубы 1 винтовыми лопастями дополнительных опор, что позволяет более эффективно использовать их в качестве винтовых насосов. Полосовые скребки 4 при вращении вала способствуют также закручиванию потока жидкости, чем обеспечивается частичная сепарация более легких фракций (в том числе и счищенных со стенок трубы парафиновых фракций) к поверхности вала 2.

Это значительно увеличивает эффект теплообмена, т.к. непосредственно у поверхности теплообменной трубы происходит постоянное обновление слоя жидкого нефтяного сырья, а низкотеплопроводные парафиновые фракции эффективно удаляются. После прохождения всего объема кристаллизатора рабочая смесь выводится из аппарата.

Техническим результатом от использования изобретения является повышение производительности и эффективности с одновременным снижением материальных затрат при проведении процесса депарафинизации нефтяного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2081659C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 1994 |

|

RU2046626C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ОТБОРА И ЧИСТОТЫ РАЗДЕЛЕННЫХ ДИСТИЛЛЯТНЫХ ПРОДУКТОВ | 1996 |

|

RU2096063C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГОНКИ | 1996 |

|

RU2095116C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ОТБОРА И ЧИСТОТЫ РАЗДЕЛЕНИЯ ДИСТИЛЛЯТНЫХ ПРОДУКТОВ | 1996 |

|

RU2096062C1 |

| Скребковый кристаллизатор | 1988 |

|

SU1554922A1 |

| РЕКУПЕРАТОР | 1996 |

|

RU2123639C1 |

| ЭЛЕМЕНТ НЕРЕГУЛЯРНОЙ НАСАДКИ ДЛЯ НАСАДОЧНЫХ КОЛОНН | 1995 |

|

RU2081696C1 |

| ФОТОХИМИЧЕСКИЙ ТЕРМОКАТАЛИТИЧЕСКИЙ РЕАКТОР САНИТАРНОЙ ОЧИСТКИ ВЫБРОСНЫХ ГАЗОВ | 1996 |

|

RU2096077C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ОТБОРА И ЧИСТОТЫ РАЗДЕЛЕНИЯ ДИСТИЛЛЯТНЫХ ПРОДУКТОВ | 1996 |

|

RU2096061C1 |

Использование: в нефтеперерабатывающей, нефтехимической и других отраслях промышленности. Может быть использовано для кристаллизации в установках депарафинизации минеральных масел и обезмасливания нефтяного газа. Сущность изобретения: тепломассообменный аппарат включает теплообменные трубы, в каждой из которых расположен вал с попарно установленными противоположно друг другу подпружиненными опорными элементами и закрепленными в них с возможностью радиального перемещения полосовыми скребками, дополнительные опоры, при этом скребки установлены с радиальным зазором по отношению к контактным поверхностям дополнительных опор, выполненных в виде винтовых лопастей, закрепленных на валу, радиальный зазор составляет не более 0,4 (Rв-Rн) где Rв внутренний радиус теплообменной трубы, Rн наружный радиус вала. Контактные поверхности дополнительных опор могут быть выполнены в виде концевых перемычек сквозных прорезей в теле лопастей, полосовые скребки установлены с возможностью перемещения в прорезях. Дополнительные опоры могут быть выполнены в виде винтовых центраторов, установленных между подпружиненными опорными элементами по всей длине вала или в виде одно- или многозаходного шнека, размещенного по всей длине вала. 3 з. п. ф-лы, 5 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Вихман Г.Л | |||

| и др | |||

| Основы конструирования аппаратов и машин нефтеперерабатывающих заводов | |||

| М.: Машиностроение, 1978, с.201-202. | |||

Авторы

Даты

1995-10-27—Публикация

1994-05-20—Подача