Изобретение относится к промышленности строительных материалов и может быть использовано для производства вяжущих и стеновых изделий, в частности безавтоклавного силикатного кирпича.

Известен способ изготовления вяжущего романцемента путем обжига мергеля или искусственно составленной смеси известняка и глины и его последующего совместного помола продукта обжига с добавкой гипса или без него [1] Предел прочности при сжатии изделий, изготовленных из смесей романцемента (В) с кварцевым песком (П) при соотношении В П 1 3, составляет 2,5-15 МПа [2]

Недостатком данного технического решения являются удорожание продукции за счет дополнительных затрат на добычу сырья, а в ряде регионов его транспортировки, а также недостаточная прочность изделий.

Наиболее близким к изобретению техническим решением является способ получения известково-белитового вяжущего автоклавного твердения путем обжига смеси кристаллических сланцев с мелом (гидравлический модуль m 1,6-2,5) при 1200оС и последующего помола продукта обжига, а также способ изготовления изделий на основе этого вяжущего, включающий смешивание вяжущего с кварцевым песком прессование изделий и автоклавное твердение при температуре 175оС по режиму 2 + 6 + 2 или 2 + 8 + 2 [3]

Прочность при сжатии изделий, изготовленных из смеси вышеуказанного вяжущего с кварцевым песком при соотношении В П 1 4, Ж/Т 0,15 и запаренных по режиму 2 + 6 + 2 составляет 14 МПа [3]

Недостатком этого способа получения вяжущего является обжиг при более высоких температурах (1200оС) по сравнению с предлагаемым способом (900-1050оС), а способа изготовления изделий на его основе необходимость автоклавной обработки изделий при 175оС, что приводит к увеличению материальных и энергетических затрат и удорожанию вяжущего и изделий на его основе.

Цель изобретения удешевление продукции, снижение материальных и энергетических затрат при производстве вяжущего и изделий на его основе.

Цель достигается тем, что в способе получения вяжущего, включающем обжиг смеси отходов горнорудной промышленности кристаллических сланцев с карбонатом кальция и последующий помол продукта обжига, обжиг сырьевой смеси ведут при 900-1050оС, а помол продукта обжига осуществляют совместно с двуводным гипсом. При этом в способе изготовления изделий, включающем смешивание вяжущего с заполнителем, прессование изделий и их твердение в гидротермальных условиях, в качестве вяжущего используют вяжущее, полученное предлагаемым способом, твердение изделий осуществляют при безавтоклавной термовлажностной обработке (припаривании) изделий.

Сравнительный анализ с прототипом показывает, что предлагаемое техническое решение отличается от прототипа условиями обжига сырьевой смеси (900-1050оС) вместо 1200оС в прототипе), использованием сырьевой смеси иного количественного состава (гидравлический модуль равен 0,18-1,4 вместо 1,6-2,5 в прототипе), а также содержанием в предлагаемом вяжущем дополнительно добавки гипса (в прототипе гипс не используется при получении вяжущего). Это различие в способах получения вяжущего в предлагаемом техническом решении и прототипе позволяет исключить автоклавную обработку при изготовлении изделий из вяжущего, получаемого по предлагаемому способу, в то время как в прототипе при изготовлении изделий необходима автоклавная обработка изделий, в течение продолжительного времени (6 или 8 ч).

Качественные показатели изделий, изготовленных предлагаемым способом из вяжущего, полученного также предлагаемым способом, удовлетворяют ГОСТ 379-79, свидетельствуют о промышленной применимости заявляемых решений.

Вяжущие свойства предлагаемого вяжущего, полученного по заявляемому способу, связаны со способностью образующихся при обжиге и помоле с гипсом соединений взаимодействовать между собой, в результате чего формируются новые структуры твердения и искусственный камень.

П р и м е р ы осуществления способов. В качестве сырьевых материалов при получении вяжущего использовали карбонат кальция в виде мела Белгородского месторождения, кристаллические сланцы Лебединского месторождения, отходы горнорудной промышленности КМА, средний химический состав которых следующий, мас. SiO2 60,21; Al2O3 15,36; TiO2 0,63; Fe2O3 2,87; FeO 5,78; CaO 1,17; MgO 3,76; K2O 4,42; Na2O 0,37; S 1,24; остальное п.п.п. Минералогический состав кристаллических сланцев представлен следующими минералами, мас. кварц 30-45; биотит и серицит до 60; акцессорные минералы до 10. Для получения вяжущего применяли гипсовый камень Артемовского месторождения.

Заполнителем при изготовлении изделий служил белгородский кварцевый песок с модулем крупности 1,1 (ОСТ 21-1-80).

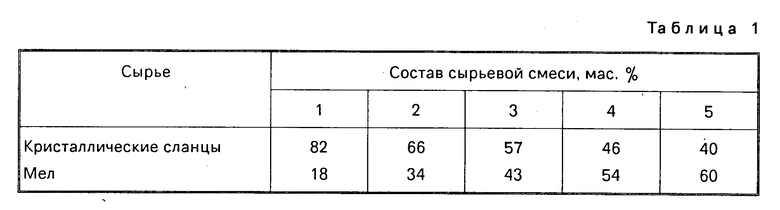

Сырьевую смесь готовили путем совместного дробления отдозированных кристаллических сланцев и мела до частиц размером менее 5 мм и тщательного перемешивания смеси. Затем сырьевую смесь обжигали при 900, 1000, 1050оС в течение 2 ч. Составы сырьевых смесей приведены в табл. 1.

Продукт обжига с добавкой 5% гипсового камня подвергали совместному помолу в вибромельнице, в результате чего получали вяжущее с удельной поверхностью 300 м2/кг.

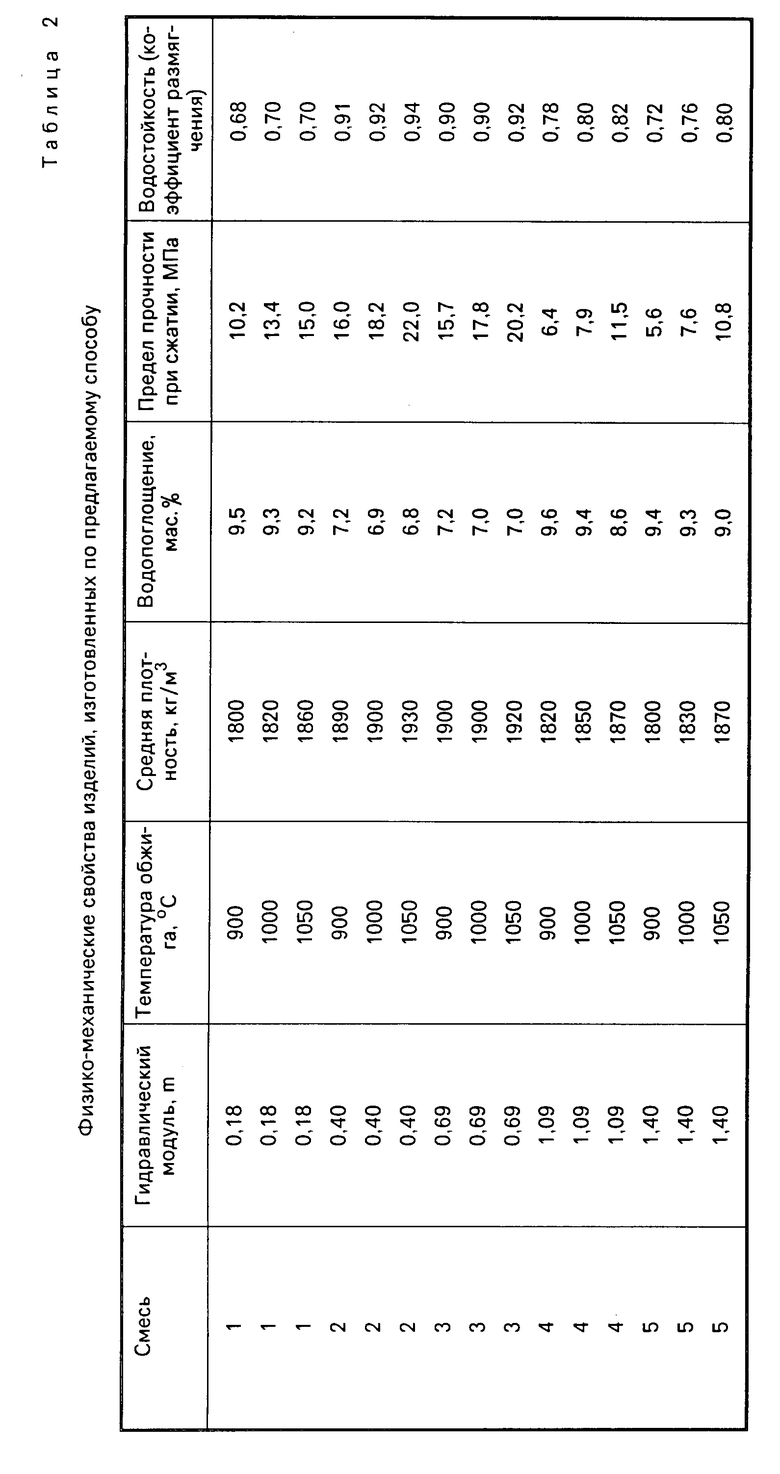

Показатели изделий, изготовленных из растворных смесей вяжущего с кварцевым песком при соотношении вяжущее песок 1 3 и вода твердое 0,1 путем прессования при удельном давлении 20 МПа и твердевших в условиях пропаривания по режиме 2 + 6 + 2 (температура пропаривания 90-95оС), представлены в табл. 2.

Из табл. 2 следует, что за исключением изделий, изготовленных из вяжущего с m 1,09-1,40, обоженного при 900оС, все остальные удовлетворяют требованиям ГОСТ 379-79 по прочности и водопоглощению. Водостойкость всех изделий, кроме изготовленных из вяжущего с m 0,18 также удовлетворяет требованиям ГОСТ 379-79. По сравнению с прототипом предлагаемые способы получения вяжущего и изделий из него позволяют:

снизить энергетические и материальные затраты при производстве вяжущего за счет снижения температуры обжига и тем самым удешевить продукцию, снизить себестоимость вяжущего;

снизить энергетические и материальные затраты и тем самым снизить себестоимость изделий за счет исключения автоклавной обработки и снижения температуры ТВО.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее для изготовления изделий автоклавного твердения | 1989 |

|

SU1655946A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2041183C1 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083535C1 |

| Сырьевая смесь для получения саморассыпающегося шеннонит-магнезиоферритного клинкера | 1991 |

|

SU1802943A3 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2067569C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1991 |

|

RU2023704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2035295C1 |

| Сырьевая смесь для изготовления стеновых изделий | 1990 |

|

SU1787977A1 |

| Сырьевая смесь для приготовления шлакоблоков | 1989 |

|

SU1744078A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

Изобретение относится к производству строительных материалов и может быть использовано при производстве вяжущих и стеновых изделий, в частности силикатного кирпича. Цель изобретения: удешевление продукции, снижение материальных и энергетических затрат при производстве вяжущего и изделий на его основе. Сущность изобретения: способ получения вяжущего включает обжиг сырьевой смеси кристаллических сланцев с карбонатом кальция при 900-1050°С и последующий помол продукта обжига с гипсом, а способ изготовления изделий на его основе смешивание вяжущего с заполнителем, прессование изделий и их пропаривание. Качественные показатели изделий удовлетворяют требованиям ГОСТ 379-79. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО путем обжига смеси кристаллических сланцев и карбоната кальция с последующим помолом продукта обжига, отличающийся тем, что обжиг смеси, содержащей 40-82% кристаллических сланцев и 18-60% карбоната кальция, ведут при 900-1050oС и при помоле вводят 3-10% двуводного гипса.

| Кудеярова Н.П | |||

| и др | |||

| Получение высокопрочного силикатного вяжущего автоклавного твердения, - Сб | |||

| научн.трудов МИСИ, БТИСМ4, 1983, С.18-20. |

Авторы

Даты

1995-10-27—Публикация

1992-09-28—Подача