Изобретение относится к строительным материалам, а именно к способам изготовления поризованных ячеистобетонных изделий. Известен способ приготовления ячеистобетонной смеси, заключающийся в том, что смесь подвергается воздействию вакуума от 100 до 700 мм рт.ст. в течение 5-20 мин до начала ее схватывания [1]

Недостатки способа использование специальной химической добавки газообразователя, а также продолжительный период вспучивания, который необходимо завершить после потери массой пластичности.

Известен способ приготовления пористых искусственных камней, пористость которых образуется вдуванием воздуха в пластическую смесь [2]

Недостаток способа продолжительность процесса формирования пористой структуры.

Наиболее близким по технической сущности к заявляемому является способ изготовления ячеистобетонных изделий, включающий приготовление теста, укладку его в форму, вибрацию и воздействие вакуума на смесь в пределах 0,092-0,096 МПа в течение 80-90 с, а затем выдержку в вакууме до фиксации полученной структуры [3]

Недостатки известного способа длительное время вакуумной обработки и использование для фиксации образовавшейся ячеистой структуры быстро твердеющего вяжущего. Пористость изделий образуется за счет извлечения растворимого в воде воздуха и воздуха адсорбированного на поверхности твердых частиц, который под действием вакуума и вибрации соединяется в макропузырьки размером 1,5-2 мм.

Цель изобретения создание упрощенной технологии изготовления ячеистобетонных изделий, снижение времени вакуумной обработки и расширение сырьевой базы за счет использования медленно схватывающихся цементных вяжущих.

Поставленная цель достигается тем, что в способе изготовления ячеистобетонных изделий, включающем приготовление смеси, укладку ее в форму и вакуумирование до момента фиксации образовавшейся структуры, о моменте фиксации структуры судят по прекращению увеличения объема смеси, а вакуумирование ведут при величине вакуума 0,04-0,09 МПа и температуре смеси 60-90оС. Во время вакуумирования осуществляют вибрирование.

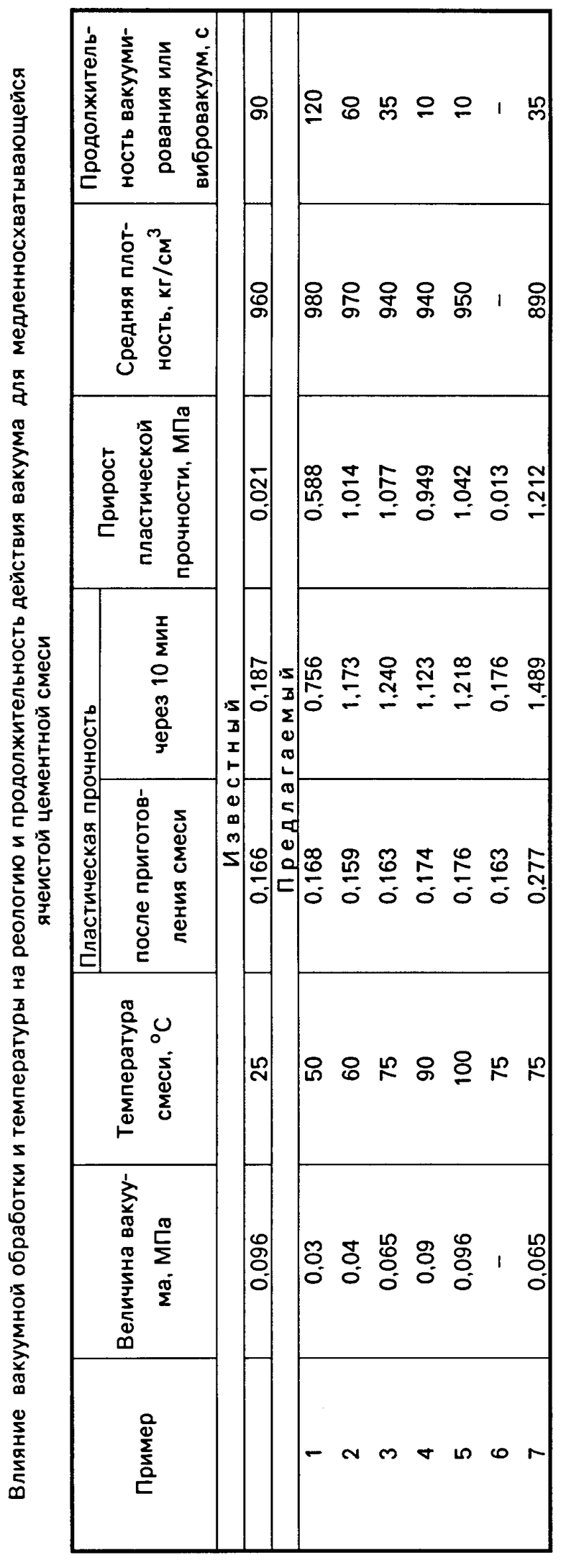

П р и м е р 1. Для проведения испытаний использовали портландцемент М 400 Белгородского цементного завода, молотый кварцевый песок Дальнепесковского карьера и водопроводную воду. Удельная поверхность молотого песка 2400 см2/г, химический состав, мас. SiO2 90,1; Al2O3 0,4; CaO 3,7. Приготавливали тесто нормальной густоты из цемента и песка при их массовом соотношении 1:3. Для этого брали 300 г портландцемента, 900 г песка и 280 мл воды и перемешивали указанные компоненты в металлической чаше до получения гомогенной смеси. Определяли пластическую прочность смеси на пластометре конструкции МГУ. Затем укладывали смесь в металлическую форму куб с ребром 10 см на 2/3 объема. При проведении испытаний использовали разогретые сырьевые материалы, чашу и форму, что обеспечивало заданную температуру смеси. Форму помещали в вакуумную камеру, создавали требуемую величину вакуума и вакуумировали смесь до момента прекращения увеличения объема смеси. Увеличение объема смеси за счет создания ячеистой структуры происходило с образованием горбушки. О моменте фиксации структуры судили по прекращению увеличения объема смеси. После фиксации объема смеси в форме вакуум снимали. Спустя 10 мин с момента приготовления смеси определяли ее пластическую прочность, а через 3 сут твердения среднюю плотность изделий. Температура смеси, параметры вакуумирования, пластическая прочность смеси и средняя плотность образцов приведены в таблице.

Согласно данным таблицы оптимальными параметрами предлагаемого способа являются величина вакуума 0,04-0,09 МПа и температура смеси 60-90оС. При параметрах способа меньше нижнего граничного значения 0,03 МПа и 50оС имеет место рост пластической прочности, однако продолжительность вакуумирования при этом возрастает на 50% (пример 1). Снижение продолжительности вакуумной обработки по предлагаемому способу (примеры 2-4) соответственно составляет 1,5; 2,6; 9 раз. Прирост пластической прочности при этом имеет место в среднем в 50 раз. Дальнейшее увеличение глубины вакуума до 0,096 МПа, температуры до 100оС не приводит к снижению продолжительности вакуумной обработки и одновременному повышению пластической прочности (пример 5). Температуру выше 90оС в смеси на неорганических вяжущих по предлагаемому способу достигнуть технически сложно в связи с тем, что требуется постоянный подвод энергии в систему для компенсации ее потерь в окружающую среду.

П р и м е р 6. Определяли консистенцию теста с температурой 75оС через 10 мин выдерживания смеси при атмосферном давлении. При этом пластическая прочность возросла с 0,163 до 0,176 МПа, т.е. увеличилась менее чем на 10% Смесь без вауума не поризуется. Это подтверждает то, что повышение пластической прочности по предлагаемому способу является синергетическим эффектом воздействия на смесь температуры и вакуума.

П р и м е р 7. Готовили смесь аналогично изложенному в примере 1 с исходной пластической прочностью 0,277 МПа. Смесь укладывали в форму-куб с ребром 10 см на 2/3 объема. Форму помещали в вакуум-камеру, установленную на виброплощадку. Вакуумную обработку по предлагаемому способу производили при вибровакуумировании при глубине вакуума 0,065 МПа и температурой смеси 75оС. Время вибровакуумирования составило 35 с, после чего вакуум сразу снимали. Пластическая прочность смеси, обработанной по предлагаемому способу, через 10 мин после изготовления составила 1,489 МПа, средняя плотность затвердевших образцов 890 кг/м3.

При вибровакуумировании, как и в примере 3 при вакуумировании имеет место снижение времени вакуумной обработки в 2,8 раза и прирост пластической прочности на 1,212 МПа, т.е. в 44 раза. Без вибрации смесь при вакуумировании практически не поризуется. Следовательно, необходимость вибрации теста при вакуумной обработке по предложенному способу связана с величиной исходной консистенции смеси после ее приготовления.

Как при вакуумировании (пример 3), так и при вибровакуумировании (пример 7) смеси по предлагаемому способу изготовления ячеистобетонных изделий достигается одинаковый результат.

В процессе вакуумирования или вибровакуумирования увеличение объема смеси, уложенной в форму составляет 300-500 см3. Согласно прототипу образование ячеистой структуры происходит за счет пузырьков воздуха, который вносится в тесто исходными компонентами. В предложенном способе поры образуются преимущественно за счет водяного пара. На образование 300-500 мл пара необходимо 0,2-0,4 г воды. Такое уменьшение количества воды в смеси практически не влияет на величину пластической прочности. Следовательно, это подтверждает вывод о синергетическом эффекте воздействия температуры и вакуума в предложенном способе изготовления ячеистобетонных изделий.

Таким образом, совместное температурное и вакуумное воздействие на смесь позволяет в среднем в 50 раз увеличить прирост ее пластической прочности, что в 1,5-9 раз снижает время обработки при вакуумировании или вибровакуумировании, упрощает технологию изготовления ячеистобетонных изделий, за счет уменьшения числа операций, расширяет сырьевую базу за счет использования медленносхватывающихся цементных вяжущих.

Наличие нового качества предопределяет возможность существенного увеличения производства эффективных ячеистобетонных изделий при простоте способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2020 |

|

RU2750535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТЫХ БЕТОНОВ | 1998 |

|

RU2137600C1 |

| Способ изготовления ячеистых гипсобетонных изделий | 1986 |

|

SU1357400A1 |

| Способ приготовления ячеистобетонной смеси | 1980 |

|

SU960140A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1992 |

|

RU2046770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153483C2 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 1981 |

|

RU2030367C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТОВОГО ПЕСКА | 1993 |

|

RU2036179C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2041184C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

Использование: для изготовления поризованных ячеистобетонных изделий. Сущность: в способе, включающем изготовление смеси, укладку ее в форму и вакуумирование до момента фиксации образовавшейся структуры, о моменте фиксации структуры судят по прекращению увеличения объема смеси, а вакуумирование ведут при величине вакуума 0,04-0,09 МПа и температуре смеси 60-90°С. Во время вакуумирования может осуществляться вибрирование. 1 з.п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления ячеистых гипсобетонных изделий | 1986 |

|

SU1357400A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-05-20—Публикация

1992-09-14—Подача