Изобретение относится к микроэлектронике и может быть использовано для получения тонких пленок от аморфного до эпитаксиального состояния с заданными стехиометрическими параметрами.

Наиболее близкой к изобретению является установка для получения тонких пленок методом ионно-плазменного распыления, содержащая корпус с рабочей и катодной камерами, соединенными диафрагмой с калиброванным отверстием, систему напуска рабочего газа, систему откачки, соосно калиброванному отверстию расположенные накаливаемый катод, анод и соленоиды в рабочей и катодной камерах, параллельно оси которых и напротив друг друга расположены держатель мишени и электроподогреваемый вращающийся подложкодержатель, низковольтные и высоковольтные источники постоянного напряжения, соединенные с анодом, катодом, подложкодержателем и мишенью.

Однако при эксплуатации указанной установки наблюдается повышенное загрязнение рабочей атмосферы при использовании технического аргона и за счет распыления материала накаливаемого катода, при этом невозможность раздельного регулирования энергии и потока ионов, бомбардирующих мишень, не позволяет эффективно управлять процессом распыления многокомпонентных мишеней. Кроме того, отсутствие возможности управлять потоком ионов, падающих на подложку, а также миграцией атомов и ионов по подложке не позволяет управлять взаимосвязью между процессами распыления и осаждения и получать пленки в широком диапазоне состояний (аморфного, поликристаллического, эпитаксиального).

Все эти недостатки не позволяют получать чистые тонкие пленки с заданной стехиометрией и структурой при высокой однородности по толщине и площади пленки с управляемой ростовой анизотропией.

Целью изобретения является повышение качества и воспроизводимости пленок.

Для этого установка для получения тонких пленок методом ионно-плазменного распыления, содержащая корпус с рабочей и катодной камерами, соединенными диафрагмой с калиброванным отверстием, систему напуска рабочего газа, систему откачки, соосно калиброванному отверстию расположенные накаливаемый катод, анод и соленоиды в рабочей и катодной камерах, параллельно оси которых и напротив друг друга расположены держатель мишени и электроподогреваемый вращающийся подложкодержатель, низковольтные и высоковольтные источники постоянного напряжения, соединенные с анодом, катодом, подложкодержателем и мишенью, дополнительно снабжена двумя источниками ВЧ напряжения, соединенными с держателем мишени и подложкодержателем с возможностью сдвига фазы относительно друг друга, диафрагма выполнена в виде сопла, электрически изолированного от корпуса и соединенного либо с анодом, либо с катодом, либо с заземлением через трехпозиционный переключатель, система напуска рабочего газа снабжена системой двухстадийной геттерной очистки.

Система двухстадийной геттерной очистки может быть выполнена в виде последовательно соединенных камеры магнетронного распыления с титановой мишенью и катодной камеры, снабженной титановым катодным экраном с отверстием, соосным титановому соплу.

Сопло может быть выполнено сменным с разными по форме и размерам калиброванным отверстиями и регулируемым потенциалом.

Подложкодержатель может быть выполнен водоохлаждаемым и подвижным вдоль оси.

Анод может быть выполнен подвижным вдоль оси.

Сравнительный анализ изобретения с известными конструкциями показывает, что предлагаемое решение неизвестно. Благодаря введению новых конструктивно-функциональных элементов и предложенному конструктивному выполнению известных обеспечиваются: следующие преимущества.

За счет раздельного регулирования ВЧ напряжения на мишени, напряженности магнитного поля соленоида, анодного напряжения и потенциала диафрагмы достигается управление энергией и потоком ионов, бомбардирующих мишень, т.е. управляемости процесса распыления и однородности распыления по всей площади многокомпонентной мишени.

За счет регулировки амплитуды и фазы ВЧ напряжения на подложке и термостатирования достигается управляемость процесса осаждения пленки без градиента состава и толщины, управление ростовой анизотропией и плотностью пленки.

За счет высокой степени очистки рабочего газа в магнетронной камере и устранения попадания распыленного материала катода в рабочую камеру обеспечивается строгая воспроизводимость многокомпонентных тонких пленок.

За счет подвижности анода вдоль оси достигается определенный тип ростовой анизотропии и управление энергией ионов, бомбардирующих мишень и подложку, обеспечивается устойчивость плазменного шнура.

Выполнение подложкодержателя водоохлаждаемым обеспечивает получение пленок в аморфном состоянии, а его подвижность вдоль своей оси обеспечивает возможность регулировки скорости роста пленки.

Управление скоростью роста пленки обеспечивается за счет всех перечисленных признаков.

Указанные новые свойства обеспечивают получение на предлагаемой установке высококачественных тонких пленок с заданной стехиометрией и структурой от аморфных и поликристаллических до эпитаксиальных пленок химически активных элементов (таких как редкоземельные металлы) и их сплавов с металлами группы железа (d-металлов), а также оксидных соединений, например, высокотемпературных сверхпроводников.

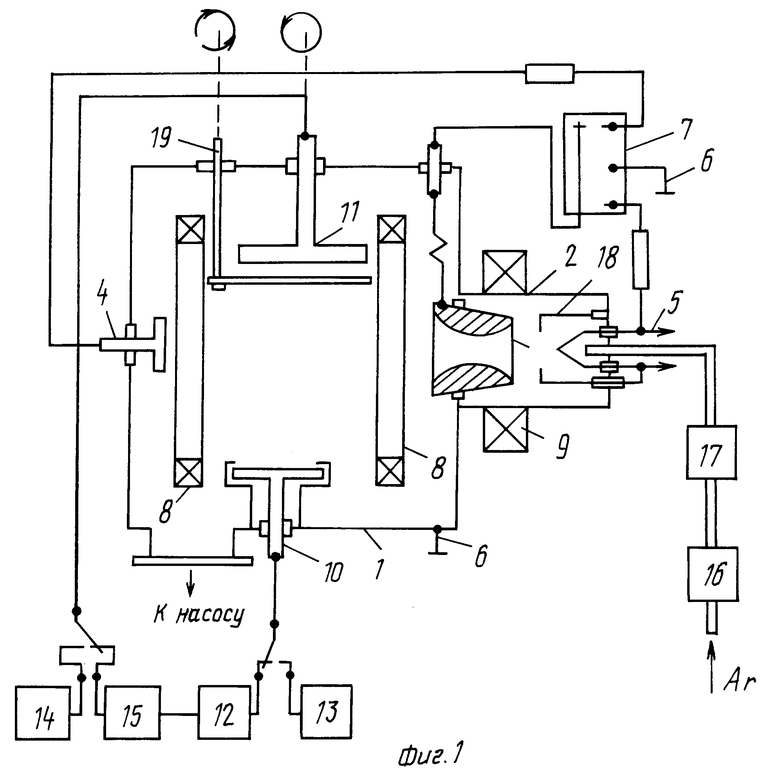

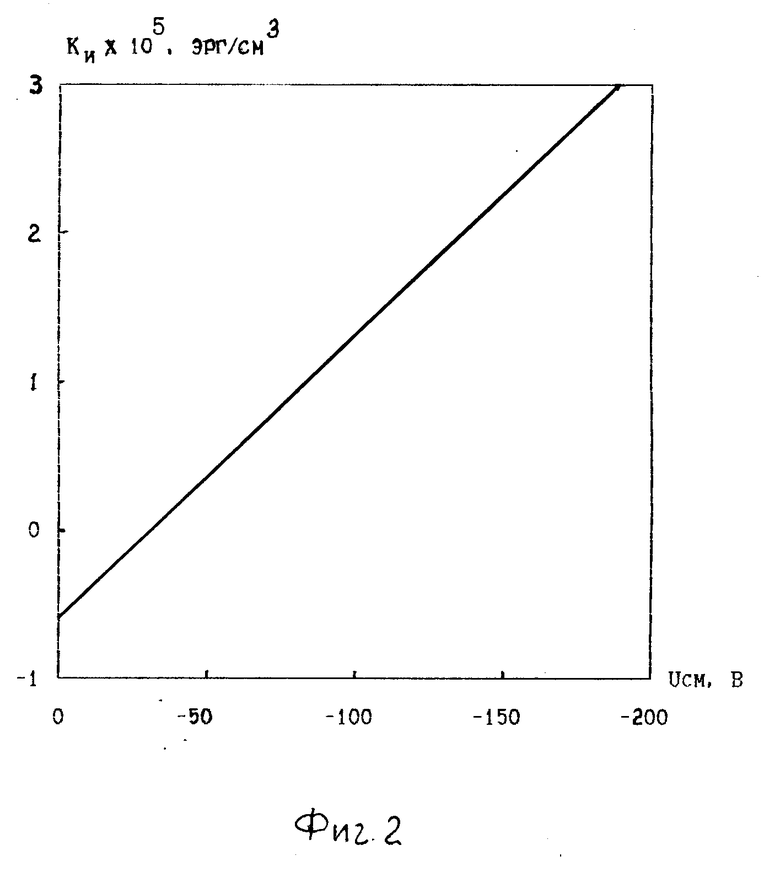

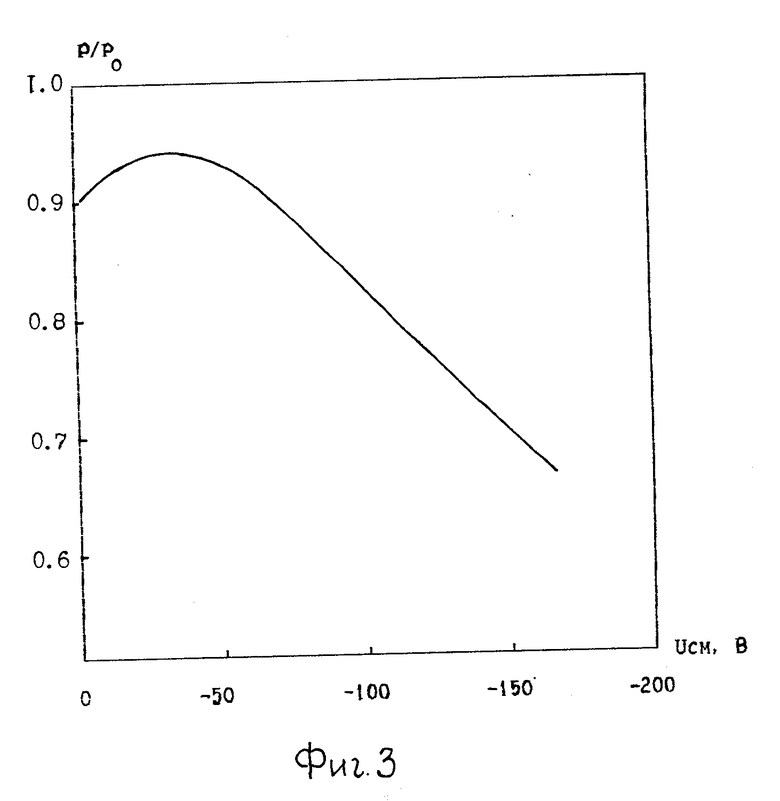

На фиг.1 показана схема предлагаемой установки; на фиг.2-3 графики зависимостей параметров пленок от режимов работы установки.

Установка для получения тонких пленок методом ионно-плазменного распыления состоит из корпуса с рабочей 1 и катодной 2 камерами, соединенными диафрагмой, выполненной в виде сопла 3 с калиброванным отверстием. Сопло 3 электрически изолировано от корпуса с камерами 1 и 2 и соединено с анодом 4, накаливаемым катодом 5 и заземлением 6 через трехпозиционный переключатель 7. Соосно калиброванному отверстию сопла 3 расположены накаливаемый катод 5, анод 4 и соленоиды 8 и 9 соответственно в рабочей камере 1 и в катодной камере 2. Параллельно катодно-анодной оси и напротив друг друга расположены держатель 10 мишени и электроподогреваемый с водяным охлаждением, вращающийся подложкодержатель 11 с установленной на нем подложкой 14. Держатель 10 мишени соединен с источником 12 ВЧ напряжения и источником 13 высоковольтного постоянного напряжения. Подложкодержатель 11 соединен с источником 14 постоянного и источником 12 ВЧ напряжения через фазовращатель 15 с возможностью сдвига фазы относительно ВЧ напряжения на держателе 10 мишени. Система 16 напуска рабочего газа снабжена системой двухстадийной геттерной очистки в виде последовательно соединенных камеры 17 магнетронного распыления с титановой мишенью и катодной камеры 2, снабженной титановым катодным экраном 18 с отверстием, соосным титановому соплу 3. Соленоид 8 в рабочей камере 1 выполнен в виде двух катушек Гельмгольца, между которыми в зоне однородного магнитного поля расположены держатели 10 и 11 мишени и подложки. Сопло 3 может быть сменным, с разными по форме и размерам калиброванными отверстиями. Между держателем 10 мишени и подложками установлена поворотная шторка 19.

Анод 4 может перемещаться вдоль анодно-катодной оси. Подложкодержатель 11 может перемещаться вдоль оси, перпендикулярной первой (на фиг.1 не показана).

Установка работает следующим образом.

После загрузки в рабочую камеру 1 мишеней и подложек она откачивается до вакуума 10-6 мм рт.ст. Затем системой 16 напуска рабочего газа через систему двухстадийной геттерной очистки подается аргон до давления 10-3 мм рт.ст. При этом технический аргон поступает в камеру 17 магнетронного распыления с титановой мишенью. При включении магнетрона распыляемый титан абсорбирует газовые примеси технического аргона и осаждается на стенках камеры 17. Далее рабочий газ подается в катодную камеру 2, где аргон ионизируется разогретым катодом 5. После ионизации возникающая плазма разогревает титановый экран 18 и титановое сопло 3, на которых адсорбируются оставшиеся ионы примесей. После включения соленоидов 8 и 9 подается потенциал +300 В на анод 4 и через трехпозиционный переключатель 7 на сопло 3. При этом сопло 3 становится промежуточным анодом, через калиброванное отверстие которого плазма из катодной камеры 2 вытягивается в рабочую камеру 1. После чего переключатель 7 замыкается на заземление 6 и сопло 3 приобретает потенциал корпуса. Для работы в более глубоком вакууме 8 * 10-4 мм рт.ст. (для получения пленок химически активных материалов) переключателем 7 сопло 3 соединяется с катодом. За счет этого достигается более мягкий режим работы, которым за счет подачи на сопло и катод отрицательного напряжения с разницей -10 В создаются условия, при которых сопло 3 со стороны рабочей камеры является катодом, а со стороны катода промежуточным анодом. Этим обеспечивается устойчивое поддержание плазмы в рабочей камере 1.

В случае высокоомной мишени (диэлектрики, полупроводники) на держатель мишени подается ВЧ напряжение, а при низкоомной мишени (металлы) постоянное напряжение (3 кВ). При этом за счет равномерного распределения потенциала по поверхности мишени (металл) постоянное напряжение (3 кВ). При этом за счет равномерного распределения потенциала по поверхности мишени происходит равномерное распыление мишени, чем обеспечивается равномерность по толщине растущей пленки и однородность ее состава при многокомпонентных мишенях. Заслонка 19 служит защитным экраном для подложек при очистке мишени. При открывании заслонки 19 осаждение распыляемого материала производится на подложки.

При росте металлических (низкоомных) пленок на подложкодержатель подается отрицательное напряжение смещения от 0 до -150 В в зависимости от распыляемого материала, заданной скорости напыления, глубины вакуума и заданных параметров пленки.

На фиг.2 приведена зависимость константы Ки перпендикулярной анизотропии аморфных Gd-Co пленок от величины напряжения смещения Uсм на подложкодержателе.

На фиг. 3 приведена зависимость относительной плотности p/p0 пленок от напряжения смещения Uсм на подложкодержателе.

Поскольку осаждение пленок производится в атмосфере аргона при давлении порядка 10-3-10-4 мм рт.ст. происходит внедрение атомов аргона в материал пленки, образуя микропоры и изменяя ее структуру. Варьируя потенциал смещения на подложке, можно воздействовать на ориентацию, плотность и структуру микропор, тем самым изменять плотность и константы анизотропии осажденных пленок d-металлов.

При получении диэлектриков и полупроводников на подложкодержателе в зависимости от заданных свойств пленки варьируют ВЧ смещением по мощности.

При получении аморфных пленок осаждение ведется на водоохлаждаемую подложку, также варьируются параметры смещения, скорость напыления и расстояние от мишени до подложки исходя из заданных параметров пленки.

При получении поликристаллических пленок используется электронагрев подложек.

Для обеспечения эпитаксиального роста пленок на монокристаллической подложке параметры: скорость роста, напряжение смещения, температура подложки и глубина вакуума подбираются в зависимости от конкретного распыляемого материала.

Предложенная установка позволяет осаждать пленки со скоростью от 0,2 до 200 нм/мин, в зависимости от распыляемого материала, с заданной стехиометрией, текстурой или структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИЛЬНЫХ ПЛЕНОК | 1992 |

|

RU2046837C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК | 1989 |

|

RU2041972C1 |

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1998 |

|

RU2160323C2 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПЛЕНОК В ВАКУУМЕ | 1999 |

|

RU2193074C2 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПЛЕНОК В ПЛАЗМЕ | 1992 |

|

RU2019576C1 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК В ПЛАЗМЕ | 1992 |

|

RU2039846C1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ МАТЕРИАЛОВ В ВАКУУМЕ | 1993 |

|

RU2075539C1 |

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1991 |

|

RU2065889C1 |

| УСТРОЙСТВО МАГНЕТРОННОГО РЕАКТИВНОГО РАСПЫЛЕНИЯ НИТРИДНЫХ, КАРБИДНЫХ И КАРБОНИТРИДНЫХ ПОКРЫТИЙ | 1993 |

|

RU2065507C1 |

Использование: для получения тонких пленок от аморфного до эпитаксиального состояния с заданными стехиометрическими параметрами. Сущность изобретения: установка, содержащая корпус с рабочей и катодной камерами, соединенными диафрагмой с калиброванным отверстием, систему напуска рабочего газа, систему откачки, соосно калиброванному отверстию расположенные накаливаемый катод, анод и соленоиды в рабочей и катодной камерах, параллельно оси которых и напротив друг друга расположены держатель мишени и электроподогреваемый вращающийся подложкодержатель, низковольтные и высоковольтные источники постоянного напряжения, соединенные анодом, катодом, подложкодержателем и мишенью, дополнительно снабжена источниками ВЧ напряжения, соединенными с держателем мишени и подложкодержателем с возможностью сдвига фазы относительно друг друга, диафрагма выполнена в виде сопла, электрически изолированного от корпуса и соединенного с анодом, катодом и заземлением через трехпозиционный переключатель, а система напуска рабочего газа снабжена системой двухстадийной геттерной очистки. Система двухстадийной геттерной очистки может быть выполнена в виде последовательно соединенных камеры магнетронного распыления титановой мишени и катодной камеры, снабженной титановым катодным экраном с отверстием, соосным соплу. Подложкодержатель может быть выполнен водоохлаждаемым и подвижным вдоль оси. Анод может быть выполнен подвижным вдоль оси. Конструкция установки обеспечивает повышение качества и воспроизводимость осажденных пленок. 4 з. п. ф-лы, 3 ил.

| Иванов Р.Д | |||

| Магнитные металлические пленки в микроэлектронике | |||

| М.: Сов.радио, 1980, с.88. |

Авторы

Даты

1995-10-27—Публикация

1992-09-24—Подача