Изобретение относится к области приборостроения и может быть использовано, в частности, для получения магнитомягких термостойких аморфных пленок 3d-металлов.

Известна установка для ионно-плазменного распыления и нанесения покрытий, включающая вакуумную камеру, соединенную с системой напуска рабочего газа, расположенные в ней планарный магнетронный распылитель с мишенью-катодом, анод, диафрагму (дополнительный анод) и держатель подложки. С целью предотвращения разогрева поверхности подложки быстрыми электронами плазменного разряда между диафрагмой и держателем подложки вблизи последнего дополнительно введены два электрода, выполненные в виде линейчатых решеток из тонкой проволоки с определенным периодом решеток и расстоянием между ними, на каждую из которых могут подаваться различные по величине отрицательные потенциалы (Патент РФ N 2065889, МКИ 6 С 23 С 14/35, опубликован 27.08.96. Установка для ионно-плазменного распыления).

Недостатки данного технического решения:

1. Не устраняется полностью разогрев подложки, особенно при возрастании мощности, рассеиваемой на мишени (больших скоростях осаждения).

2. Возможно загрязнение материала пленки материалом сетчатого электрода, а также продуктами плазменного разложения технологических примесей, осаждающихся на сетчатом электроде.

3. Изготовление сетчатого электрода чрезвычайно трудоемко, кроме этого для предохранения загрязнения конденсата материалом электрода необходимо использовать проволоку, одинаковую по составу с материалом мишени.

Известна вакуумная установка, в которой осаждение пленок 3d-металлов проводили в среде гелия при давлении 10-6 мм рт.ст. на охлаждаемую жидким гелием подложку. При этом фиксировали аморфное состояние конденсатов (ФММ, 1988, 65, с.198.)

Недостатки данного технического решения:

1. Адсорбирование технологических газов охлажденной поверхностью подложки и, как следствие, - загрязнение конденсата.

2. При большой мощности рассеяния на катодном узле, больших скоростях осаждения температура осаждаемой пленки значительно выше температуры подложкодержателя, особенно при увеличении времени напыления.

3. При достижении толщины конденсата 100 A материал спонтанно кристаллизуется при температуре 80-100K.

4. Процесс получения дорог, т.к. связан с использованием жидкого гелия (получением, хранением и необходимостью утилизации).

Возможный путь уменьшения температуры подложки - снижение мощности катодного узла с одновременным уменьшением скорости распыления, что приводит к загрязнению материала конденсата.

Наиболее близким по совокупности признаков техническим решением является магнетронная распылительная установка, включающая вакуумную камеру (колпак), соединенную с системой напуска рабочего газа, расположенные в ней планарный магнетронный распылитель с мишенью-катодом, анод и держатель подложки (О.С. Моряков. Элионная обработка. М.: Высшая школа, 1990, с.40). Однако способ получения по предложенной схеме имеет ряд существенных недостатков:

1. Температура нагрева подложки соизмерима с температурой термического испарения в вакууме легкоплавких металлов.

2. В процессе осаждения пленок обычно управляют одним каким-либо параметром, оставляя остальные на оптимальном уровне. Так, попытка уменьшить разогрев подложки за счет уменьшения скорости распыления неизбежно приводит к увеличению количества растворенных примесных газов.

3. Получить по указанной схеме аморфные конденсаты без введения десятков процентов атомов аморфизирующих примесей практически невозможно,

Технический результат изобретения - предотвращение разогрева поверхности осаждаемой пленки при значительных удельных мощностях, рассеиваемых на мишени распылительного устройства, без внедрения технологических газов в напыленный материал и без превращения аморфного вещества в кристаллическое.

Указанный технический результат достигается тем, что в распылительную установку, включающую вакуумную камеру, катодный узел с планарным магнетроном, мишень-катод, анод, держатель подложек и система напуска рабочего газа между магнетроном и держателем подложек, вблизи последнего, введены:

1. Вращающийся диск с вырезанными секторами. Углы секторов, скорость вращения диска могут меняться в зависимости от технологических задач. Управление вращением диска производится вне вакуумной камеры.

2. Пластина с вырезанными прямоугольными отверстиями, совершающая возвратно-поступательные движения.

Вращение диска и движение пластины приводят к тому, что напыление конденсата производится не непрерывно, а через некоторые промежутки времени, обусловленные отсечением потока распыляемого материала промежутками между секторами диска и пластины. Таким образом, происходит выравнивание температуры поверхности пленки и подложкодержателя.

Нами было установлено, что металлические слои Fe, Со, Ni и их бинарных и тернарных композиций толщиной до 0,01 мкм, полученные магнетронным распылением при комнатной температуре подложкодержателя, как правило, были аморфными. Однако при достижении некоторой критической толщины при непрерывном процессе напыления происходит спонтанный фазовый переход аморфного конденсата в кристаллическое состояние. В зависимости от технологических параметров критическая толщина находится в пределах 0,02-0,03 мкм.

Неупорядоченный конденсат характеризуется только ближним атомным порядком, не являющимся постоянным по объему. Каждый слой осажденного материала подвергается бомбардировке атомами распыляемого материала, ионами рабочего газа, быстрыми электронами. При этом возможна имплантация атомов, в том числе и примесных газов, на глубину 1-2 межатомных расстояний. Это приводит к возникновению знакопеременных напряжений, широкому распределению межатомных расстояний, набору величин межатомных взаимодействий даже в моноатомных конденсатах. Первые два фактора создают условия, необходимые для аморфизации. Однако при увеличении толщины конденсатов происходит разогрев массы напыленного материала и, как следствие, релаксация напряжений, что приводит к кристаллизации. Мы установили: если процесс напыления прерывать, то возникшие напряжения "замораживаются", и кристаллизация не происходит.

Многократно показано, что наиболее важным условием получения разупорядоченной атомной структуры, вплоть до аморфной, при ионно-плазменном способе получения, когда энергия осаждаемых частиц в десятки раз превышает подобную при термическом испарении, является эффективный отвод тепла от поверхности осаждаемой пленки. Скорость распространения теплового импульса, принесенного атомом на подложку, составляет 10-7 с, поэтому задержка процесса распыления и конденсации на 0,1-1 с позволяет установиться температуре поверхностного, наиболее нагреваемого слоя, равной температуре подложки.

Сущность изобретения сводится к следующему.

В вакуумную камеру, соединенную с системой напуска рабочего газа и расположенными в ней планарным магнетронным распылителем с мишенью-катодом, анодом и держателем подложек вблизи последнего вводят дозирующее устройство, имеющее одну из двух предлагаемых конструкций:

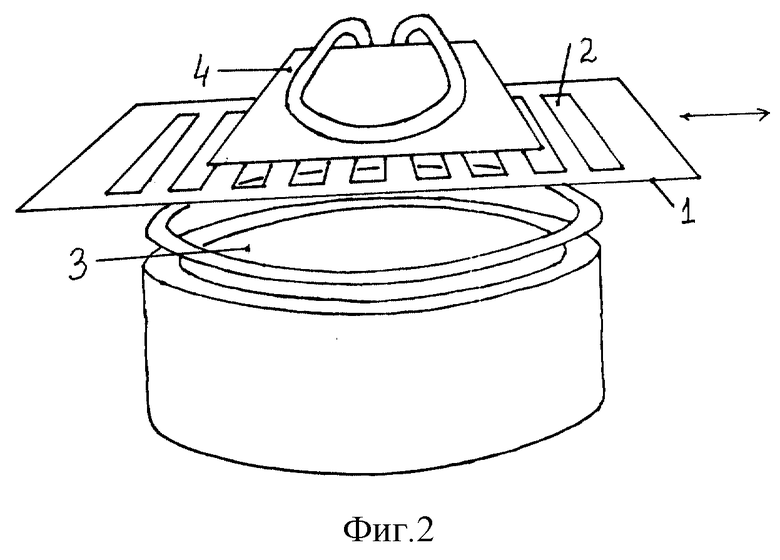

1. Представленное на фиг. 1 дозирующее приспособление выполнено в виде вращающейся плоскости - 1 с вырезанными секторами - 2. Величина угла сектора может изменяться в конструкции.

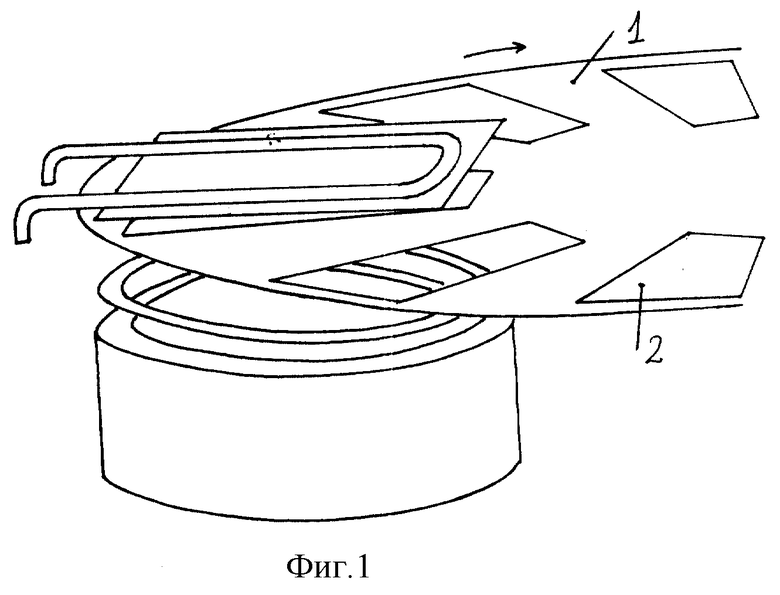

2. На фиг. 2 изображена схема устройства, представляющего собой прямоугольный подложкодержатель - 4 для стандартной подложки 48•60 мм2. Ниже него расположена пластина -1, возвратно-поступательное движение которой обеспечивается специальным движителем. Прямоугольные прорези - 2 в пластине обеспечивают при ее движении дозирование поступления материала распыляемой мишени - 3 на подложку. Скорость поступательно-возвратного движения, ширина прорезей варьируются в зависимости от требований задания состояния атомной структуры конденсата.

Таким образом, используется механически регулируемый режим распыления и конденсации материала: в течение 5-10 с распыляемый материал поступает на подложку, затем в течение 1-2 с (т.е. на время, значительно большее времени передачи теплового импульса) участок подложки перекрывается экраном. Так повторяется до получения конденсата необходимой толщины.

Пример конкретного исполнения.

Предлагаемая установка реализована в подколпачном устройстве вакуумного поста. Конкретные варианты конструкций дозирующих устройств определялись, в основном, площадью подложек. Так, для подложек размером 48•60 мм2 используется дозирующее устройство в виде пластины, совершающей возвратно-поступательное движение. При необходимости запыления подложек большей площади используется вращающийся диск с вырезанными секторами. Таким образом, происходит послойное напыление, которое не сопровождается процессом кристаллизации вплоть до толщины порядка одного микрона. Движитель пластины, совершающей возвратно-поступательные движения, представляет червячную передачу, соединенную с осью электродвигателя. При достижении пластиной одного из крайних положений срабатывает концевой выключатель, и пластина совершает обратное движение.

Установлено, что материал конденсата однороден по толщине, и что очень важно, прерывание потока распыляемого материала не приводит к появлению прослойки технологических газов. Это обусловлено тем, что расстояние между вращающимся диском, протягиваемой пластиной и подложкой, на которую осаждается материал, не превышает нескольких десятых миллиметра. При длине свободного пробега молекул и атомов, соответствующей рабочему давлению в вакуумной камере 10-3 - 10-4 мм рт. ст., примесные атомы не могут попасть на подложку. Конструктивно выполнение такого зазора связано с необходимостью точного изготовления деталей и монтажа устройств. Однако это компенсируется качеством конечного результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКИХ ТЕРМОСТОЙКИХ АМОРФНЫХ КОНДЕНСАТОВ 3D-МЕТАЛЛОВ | 1996 |

|

RU2122243C1 |

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1991 |

|

RU2065889C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК МЕТОДОМ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1992 |

|

RU2046840C1 |

| МАТЕРИАЛ МЕТАЛЛОПЛЕНОЧНОГО РЕЗИСТИВНОГО СЛОЯ И СПОСОБ ПОЛУЧЕНИЯ РЕЗИСТИВНОГО СЛОЯ НА ЕГО ОСНОВЕ | 2001 |

|

RU2280905C2 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ РАБОЧЕГО СЛОЯ НОСИТЕЛЯ МАГНИТНОЙ ЗАПИСИ И СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ НОСИТЕЛЯ МАГНИТНОЙ ЗАПИСИ НА ОСНОВЕ ТАКОГО МАТЕРИАЛА | 1995 |

|

RU2084022C1 |

| Устройство оптического нагрева образца в установках магнетронного напыления | 2015 |

|

RU2626704C2 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПЛЕНОК В ПЛАЗМЕ | 1992 |

|

RU2019576C1 |

| ПЛАНАРНЫЙ МАГНЕТРОН С РОТАЦИОННЫМ ЦЕНТРАЛЬНЫМ АНОДОМ | 2022 |

|

RU2792977C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОДЛОЖКЕ КАЛЬЦИЙ-ФОСФАТНОГО ПОКРЫТИЯ | 2008 |

|

RU2372101C1 |

Изобретение относится к приборостроению, а именно к технике магнитной записи, и позволяет получать магнитно-активные слои с любой заданной степенью атомного разупорядочения. Установка содержит вакуумную камеру, соединенную с системой напуска рабочего газа, расположенные в ней планарный магнетронный распылитель с мишенью-катодом, анод и держатель подложек, между планарным магнетронным распылителем и держателем подложек вблизи последнего размещено дозирующее устройство. Дозирующее устройство может быть выполнено в виде диска с вырезанными секторами особой формы с возможностью вращения или в виде пластины с прямоугольными прорезями с возможностью поступательно-вращательного движения. Изобретение направлено на предотвращение разогрева поверхности осаждаемой пленки при значительных удельных мощностях. 2 з.п. ф-лы, 2 ил.

| МОРЯКОВ О.С | |||

| Элионная обработка | |||

| - М.: Высшая школа, 1990, с.40 | |||

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1991 |

|

RU2065889C1 |

| RU 2058428 C1, 20.04.1996 | |||

| RU 95120792 A1, 20.09.1996 | |||

| EP 0606745 A1, 20.04.1994 | |||

| US 5538609 A, 23.07.1996 | |||

| US 5626727 A, 06.05.1997 | |||

| EP 0634500 A1, 18.01.1995 | |||

| DE 4010495 A1, 02.10.1991. | |||

Авторы

Даты

2000-12-10—Публикация

1998-02-19—Подача