Область техники, к которой относится изобретение

Настоящее изобретение относится к плазменными системам осаждения и к соответствующим процессам.

Уровень техники

Для осаждения покрытий и подготовки поверхностей используются устройства для физического осаждения из паровой фазы (PVD) и химического осаждения из паровой фазы при пониженном давлении (CVD). Традиционные способы напыления металлов из пара, такие как электронно-лучевое физическое осаждение из паровой фазы (EBPVD) и напыление металлов из пара магнетронным распылением (MS) способны обеспечивать высокие скорости осаждения. Однако невысокая энергия атомов металлов в парах и низкая интенсивность ионизации, характерная для этих способов, приводит к покрытиям с невысокой плотностью, недостаточной адгезией, неудовлетворительной структурой и морфологией. Хорошо известно, что содействие процессу нанесения покрытия посредством бомбардировки энергетически эффективными частицами существенно улучшает свойства покрытия, что выражается в повышении плотности осаждаемых материалов, снижении зернистости и улучшении адгезии покрытия. В таких способах поверхностный слой подвергается интенсивной бомбардировке энергетически эффективными ионами, которые меняют подвижность атомов осаждаемого металла в парах и зачастую создают метастабильные структуры с уникальными функциональными свойствами. Кроме того, ионная бомбардировка покрываемой поверхности оказывает влияние на характер газовой адсорбции, увеличивая коэффициент прилипания молекул газа, такого как азот, и изменяя природу сайтов адсорбции от низкоэнергетических сайтов физической сорбции к более высокоэнергетическим сайтам хемосорбции. Этот подход особенно эффективен при осаждении наноструктурных композитных покрытий со сверхтонкой или стеклоподобной аморфной структурой.

Есть два различных подхода для получения полезных эффектов от ионной бомбардировки в ходе реализации способов CVD или PVD. Напыление с использованием ионного луча (IBAD) является многообещающим способом получения плотных керамических покрытий на полимерах и других термочувствительных материалах. Способ IBAD обычно осуществляется в условиях вакуума (~1×10-5 Торр), при которых керамика термически напыляется на субстрат и одновременно бомбардируется высокоэнергетичными ионами. Ионный пучок заставляет осаждающиеся атомы смешиваться с субстратом, создавая градиентный слой, способный улучшать адгезию покрытия и уменьшать напряжения в образующейся пленке. Падающие ионы также позволяют получить эффект «упрочняющей дробеструйной обработки», которая уплотняет и сжимает слой, тем самым ослабляя или полностью подавляя рост столбчатых структур.

Например, в ходе IBAD-обработки алмазоподобной углеродной пленки (DLC) углерод испаряется электронно-лучевым источником или распыляется магнетронным источником. Ионная бомбардировка обеспечивается независимым широко-апертурным источником ионного пучка, такого как пучок ионов аргона. Такие пучки ионов аргона не изменяют химию растущей пленки и влияют только на ее структуру, морфологию, энергию связи и межатомное сцепление посредством модифицирования молекулярной решетки. Добавление соответствующего газообразного предшественника к ионному пучку приводит к легированию растущей пленки DLC, обеспечивая, таким образом, присутствие вспомогательных химических паров в ходе процесса IBAD. Примером такого легирования кремнием являются пленки DLC, осаждаемые из ионного пучка Ar+SiH4. Фторид может быть добавлен к пленке при использовании ионного пучка Ar и фторзамещенного углеводорода, азот может быть добавлен с использованием ионного пучка Ar и N2, а бор может быть добавлен при использовании ионного пучка Ar+ВН4. IBAD представляет собой гибкий технологический способ, который позволяет регулировать свойства покрытия в широких пределах посредством изменения параметров процесса: состава ионного пучка, энергии ионов, ионного тока и соотношения поступающих потоков ионов и атомов.

Хотя способ IBAD работает неплохо, он имеет ограничения из-за его строго линейной направленности, которая является недостатком в отношении однородности распределения покрытия на деталях со сложной формой в случаях, когда важна согласованность процесса осаждения покрытия. Кроме того, способ IBAD имеет ограниченную масштабируемость. Способ плазменно-иммерсионного ионного осаждения (PIID) преодолевает некоторые из этих ограничений в результате использования плазмы низкого давления в качестве среды, которая эффективно обволакивает предназначаемые для нанесения покрытий субстраты однородным плазменным облаком. Это приводит к высокой однородности ионной бомбардировки как субстратов со сложной трехмерной формой, так и субстратов, обрабатываемых крупными партиями. Способы PVD или CVD используются для генерирования различных видов пара для обработки поверхности субстрата. В отличие от IBAD, PIID представляет собой является нелинейно направленным способом и пригоден для обработки сложных поверхностей без каких-либо дополнительных манипуляций. В PIID используется плазма, образующаяся при электрическом разряде в газе, заполняющем всю камеру обработки, и тем самым обеспечивается возможность нанесения покрытий на сложные структуры и конструкции. Примеры плазменной иммерсионной ионной обработки включают азотирование в тлеющем разряде, карбонитридирование, ионную имплантацию и другие способы обработки ионами в газовой фазе, которые могут осуществляться посредством погружения предназначенной для нанесения покрытия подложки в содержащую азот плазму в условиях отрицательного напряжения смещения. Кроме того, когда к субстратам прикладывается положительное напряжение смещения, образующийся в плазме электронный ток может использоваться для процессов предварительного подогрева и тепловой обработки. Понятно, что нелинейность обработки дает многочисленные преимущества перед линейно направленной обработкой, в частности в области эффективной обработки большого количества объектов и трехмерных объектов. Ионизированная газообразная среда, используемая в способах PIID, может быть получена с использованием плазменных разрядов различных типов, таких как тлеющий разряд, высокочастотный (RF) разряд, сверхвысокочастотный (MW) разряд и дуговой разряд при низком давлении. Особенно предпочтителен дуговой разряд при низком давлении в связи с тем, что он обеспечивает плотную, однородную высокоионизированную плазму в больших объемах обработки при невысоких затратах. При нанесении покрытий с использованием плазмы дугового разряда или методом ионной обработки, подложки располагаются между катодом дуги и расположенным на удалении анодом дуги внутри области плазмы дугового разряда. В качестве источников электронов для получения плазменно-дугового разряда в газообразной среде при низком давлении могут использоваться термоэлектронные катоды прямого накала, полые катоды, испаряемые вакуумной дугой холодные катоды и их комбинации. В альтернативном варианте в качестве катода или анода ионизирующего дугового разряда может использоваться сам испаряемый проводящий материал. Последний вариант используется в способах вакуумного катодно-дугового осаждения или в различных плазменно-дуговых процессах, использующих способы электронно-лучевого и термического испарения.

Осаждение полученных в ходе реакций покрытий, таких как CrN, может осуществляться с использованием различных методик физического осаждения из паровой фазы, таких как катодно-дуговое осаждение, осаждение из фильтрованной плазмы дугового разряда, электронно-лучевое напыление и осаждение методом распыления. Технология электронно-лучевого физического осаждения из паровой фазы (EBPVD), как традиционная, так и с использованием ионов, используется во множестве областей применения, но в целом во многих областях не рассматривается в качестве практически осуществимой производственной технологии из-за проблем, возникающих при серийном производстве, сложностей масштабирования с получением однородного распределения покрытия по крупным субстратам и трудностей управления многоэлементными композициями для нанесения покрытий из-за термодинамически обусловленной разгонки элементов с различными давлениями паров. Напротив, PVD на основе магнетронного распыления (MS) используется в самых разнообразных областях, благодаря высокой однородности магнетронных покрытий при приемлемых скоростях осаждения, точному контролю состава многоэлементных композиций для нанесения покрытий и возможности легко интегрировать процесс MS в полностью автоматизированные промышленные системы нанесения покрытий периодического действия. Усовершенствованные применением катодной и анодной дуг способы электронно-лучевого физического осаждения из паровой фазы (EBPVD), именуемые способами с горячим испаряемым катодом (HEC) и горячим испаряемым анодом (HEA), соответственно, характеризуются увеличенной интенсивностью ионизации, но страдают от неустойчивости активных пятен дуги и неоднородного распределения интенсивности ионизации по потоку паров металла в EBPVD. В этих способах дуговой разряд сочетается с процессом испарения, что затрудняет независимую регулировку скоростей ионизации и испарения в процессах HEC и HEA. Поэтому интеграция процессов PA-EBPVD в полностью автоматизированные промышленные, предназначенные для работы в периодическом режиме, системы нанесения покрытий оказывается чрезвычайно трудоемкой.

Методики распыления хорошо известны в данной области техники как экономически эффективные и пригодные для осаждения толстых получаемых в результате химической реакции покрытий, хотя пленки толщиной более около одного микрона имеют тенденцию к затемнению из-за кристаллизации. Явление кристаллизации или образования в пленке столбчатых структур связано с характерной для методов распыления низкой энергией осаждающихся атомов, что создает условия, благоприятствующие энергетически предпочтительным кристаллическим структурам. Эти кристаллические структуры могут иметь нежелательные с точки зрения износа или внешнего вида анизотропные свойства. В течение последнего десятилетия были разработаны различные подходы для усиления интенсивности ионизации при способе магнетронного распыления. Главная цель этих подходов состоит в том, чтобы увеличить электронную плотность на пути потока распыляемых магнетроном атомов, тем самым увеличивая ионизацию атомов металла посредством повышения частоты столкновений электронов и атомов. В способе магнетронного распыления импульсами высокой мощности (HIPIMS) применяются импульсы большой мощности, прикладываемые к магнетронной мишени одновременно с мощностью постоянного тока для увеличения электронной эмиссии и, как следствие, увеличения интенсивности ионизации потока напыляемого металла. Этот способ демонстрирует улучшенные кроющие свойства при осаждении нитридных износостойких покрытий для режущих инструментов. В способе HIPIMS усиленная ионизация достигается только непосредственно в течение кратковременных импульсов, при том, что во время пауз интенсивность ионизации так же невысока, как и при обычных DC-MS способах. Так как параметры импульсов в процессах HIPIMS взаимосвязаны с параметрами магнетронного распыления, на скорость распыления, которая может быть почти в три раза ниже, чем при обычном способе DC-MS, может оказываться неблагоприятное воздействие. Кроме того, импульсы высокого напряжения в процессе HIPIMS могут привести к образованию дуги на магнетронных мишенях, что приводит к загрязнению растущей пленки.

Для генерирования сильно ионизированного разряда вблизи магнетронных мишеней в область между катодом и субстратом можно ввести источник индуктивно-связанной плазмы (ICP). Затем, параллельно катоду в по существу обычном DC-MS устройстве размещают нерезонансную катушку индуктивности, погруженную или смежную с областью плазмы. Эта катушка индуктивности обычно работает на 13,56 МГц с источником RF-питания 50 Ом через емкостной согласующий шлейф. RF-мощность часто подводится к плазме через диэлектрическое окно или стенку. Индуктивно связанные разряды обычно получают в диапазоне давлений 1-50 мТорр и при прикладываемой мощности в 200-1000 Вт, что приводит к электронной плотности в диапазоне 1016-1018 м-3, которая, как правило, линейно возрастает с увеличением прикладываемой мощности. При распылении магнетронным разрядом атомы металлов рассеиваются из катодной мишени с использованием DC или RF мощности. Атомы металла проходят через плотную плазму, создаваемую RF катушкой, в которой они ионизируются. Охлаждаемая водой индукционная катушка, помещенная между магнетронной мишенью и предназначенным для нанесения покрытия субстратом, неблагоприятно воздействует на поток напыляемого металла. Поэтому MS-установка оказывается намного более сложной, дорогой и трудно интегрируемой в существующие системы непрерывного и периодического нанесения покрытий. Эти недостатки также актуальны и для способа магнетронного СВЧ-опосредованного распыления (MW-MS). В MW-MS способе конструкция камеры вакуумной обработки должна быть модифицирована так, чтобы позволить потоку напыляемого металла пересекать зону ионизации. Однако RF, MW и ICP принципы ионизации при процессах PVD сталкиваются с трудностями с однородностью распределения плазмы по большой зоне обработки, что является препятствием для их интегрирования в системы для нанесения покрытий на больших площадях.

Другим способом генерирования энергетических ионов из известного уровня техники является плазменно-ионное магнетронное распыление (PEMS), в котором в качестве источника ионизирующих электронов, предназначенных для увеличения интенсивности ионизации в процессе DC-MS, используется термоэлектронный катод прямого накала (HF-MS) или полый катод (НС-MS). В способе HF-MS в качестве источника ионизирующих электронов используется удаленный термоэлектронный катод прямого накала, что делает этот способ подобным способу НС-MS. Однако этот способ обычно характеризуется неоднородностью плазмы и сложен для интеграции в промышленные системы нанесения покрытий с большой площадью. Кроме того, как термоэлектронные катоды прямого накала, так и полые дуговые катоды чувствительны к реакционноспособной плазменной атмосфере, в которой они быстро разрушаются. Недостатки этих способов генерации плазмы преодолеваются с помощью вакуумно-дуговых испарителей, использующих холодный катод в качестве источника электронов для ионизации и активации рабочей среды для осаждения из паровой фазы.

Внешний вид поверхности обычных катодных пленок, получаемых катодно-дуговым осаждением, включает твердые частицы непрореагировавшего материала мишени, называемого макроматериалом, который придает осажденной пленке дефекты, нежелательные для тех областей применения, которые требуют определенных качеств износостойкости, коррозионной устойчивости и внешнего вида. Однако пленки, полученные дуговым осаждением, в отличие от напыленных пленок, не имеют кристаллического характера, поскольку процесс дугового испарения генерирует высокоионизированную плазму с высокоэнергетическими осаждаемыми атомами, что, по всей видимости, приводит к эффективной рандомизации кристаллических структур в образующейся пленке.

Соответственно, для получения пленок с улучшенными свойствами нужны другие методы получения высокоэнергетических частиц для способов нанесения покрытий.

Раскрытие изобретения

Настоящее изобретение позволяет решить одну или несколько задач, поставленных уровнем техники, посредством по меньшей мере одного из вариантов воплощения системы для несения покрытий на подложку. Система для нанесения покрытий включает вакуумную камеру и узел нанесения покрытий, расположенный внутри данной вакуумной камеры. Узел нанесения покрытий включает источник паров, обеспечивающий наносимый на подложку материал, подложкодержатель для удержания предназначенных для нанесения покрытия подложек таким образом, чтобы они располагались перед источником паров, узел катодной камеры и удаленный анод. Узел катодной камеры включает катодную мишень, дополнительный первичный анод и экран, изолирующий катод от вакуумной камеры. Экран имеет отверстия для пропускания тока электронной эмиссии от катода в вакуумную камеру. Источник паров располагается между узлом катодной камеры и удаленным анодом, в то время как удаленный анод электрически соединен с катодом. Система нанесения покрытий также включает первичный источник питания, присоединенный между катодной мишенью и первичным анодом, и вторичный источник питания, присоединенный между катодной мишенью и удаленным анодом. Характерной чертой является то, что удаленный анод имеет линейные размеры, источник паров имеет линейные размеры, катодная мишень имеет линейные размеры и подложкодержатель имеет линейные размеры, так что линейные размеры удаленного анода, источника паров, катодной мишени и подложкодержателя параллельны друг другу, и линейные размеры удаленного анода равны или превышают линейные размеры катодной мишени и линейные размеры источника паров, так что потоки плазмы от катодной мишени к удаленному аноду были ограничены.

Другое воплощение настоящего изобретения относится к способу нанесения покрытия на подложку в обозначенной выше системе нанесения покрытий. Данный способ включает этап генерирования первичной дуги в испускающем электроны катодном источнике между катодной мишенью и первичным анодом. Удерживаемая удаленная дуга в зоне нанесения покрытия генерируется между узлом катодной камеры и удаленным анодом так, чтобы поток паров металла из источника паров генерировался по направлению к по меньшей мере одной предназначенной для нанесения покрытия подложке.

Краткое описание чертежей

Примеры осуществления настоящего изобретения будут проиллюстрированы более подробно в подробном описании и сопутствующих чертежах, где:

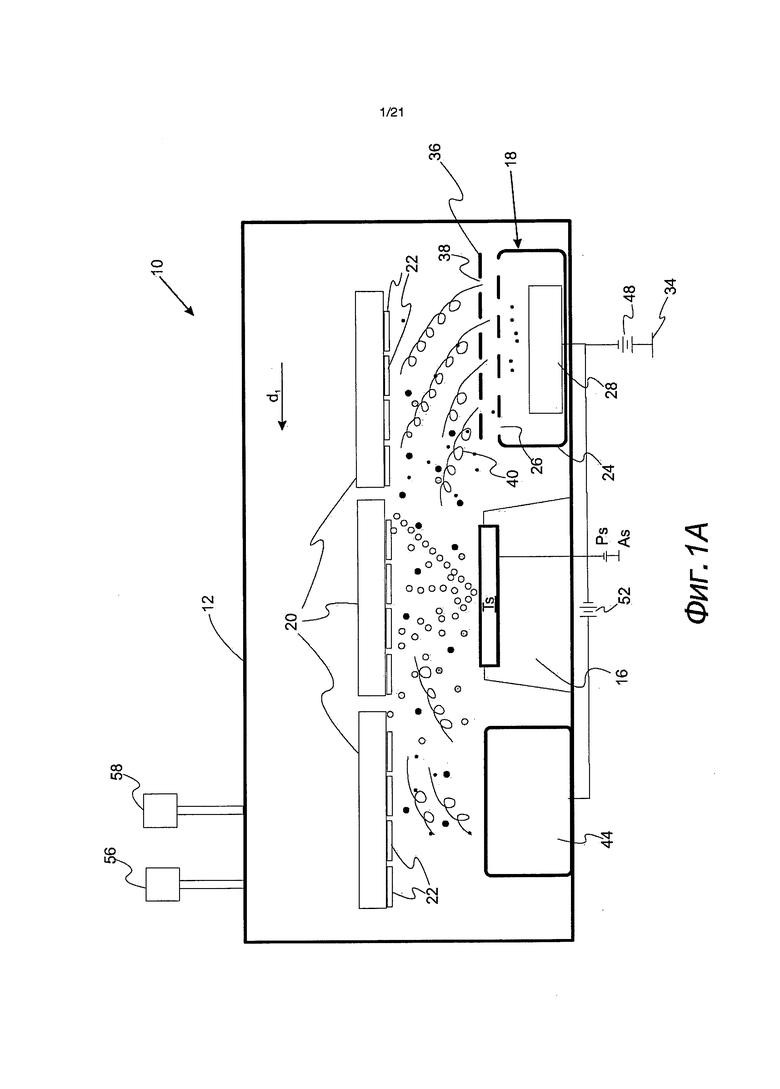

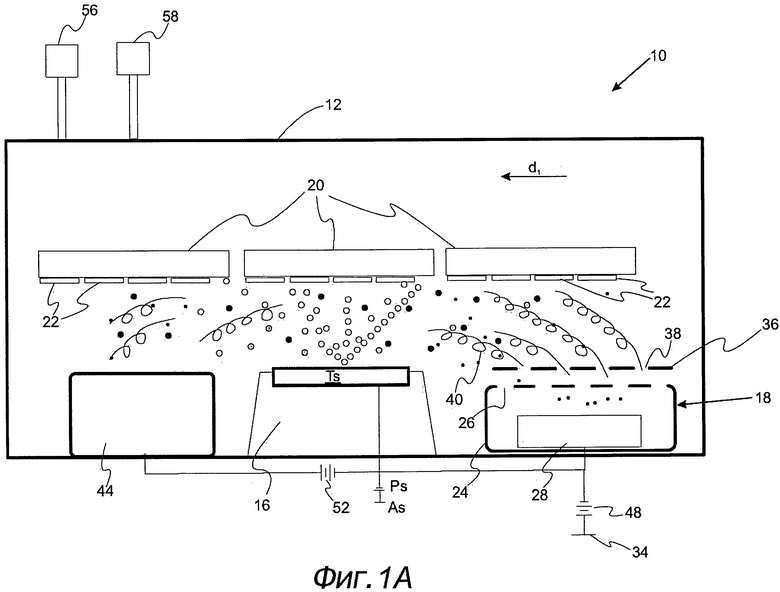

Фиг.1A является идеализированным видом сбоку системы для нанесения покрытий, использующей удаленную плазму дугового разряда;

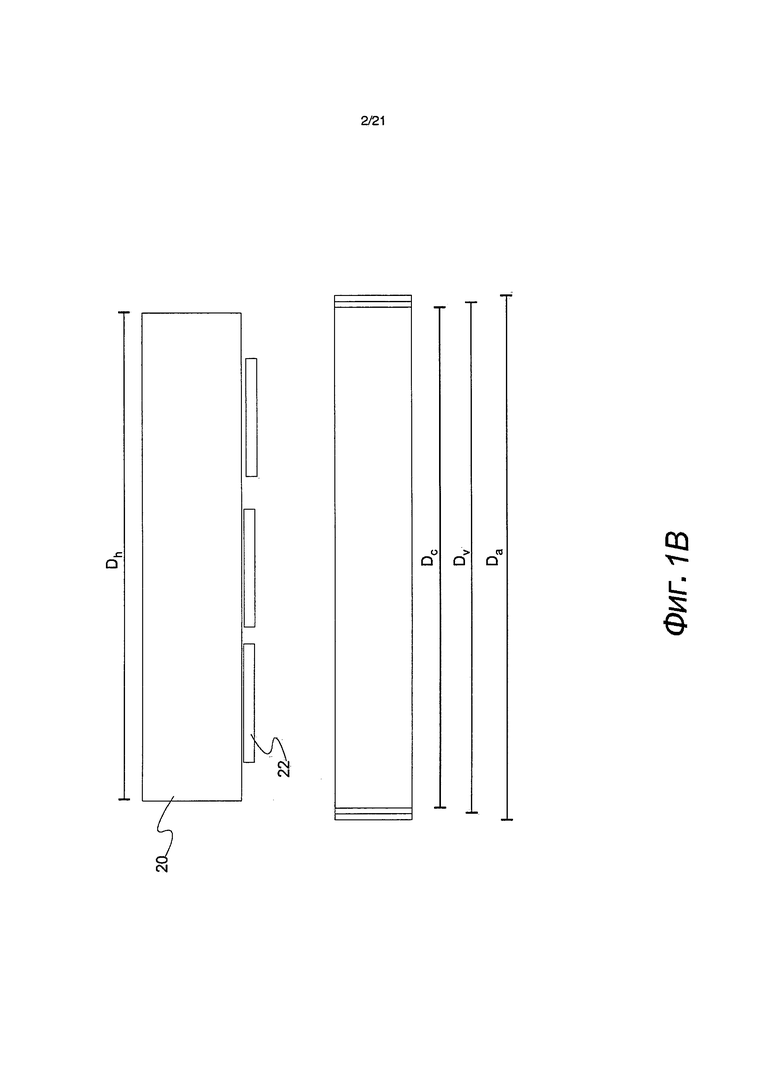

Фиг.1B представляет собой вид спереди системы для нанесения покрытий, перпендикулярный к плоскости Фиг.1A;

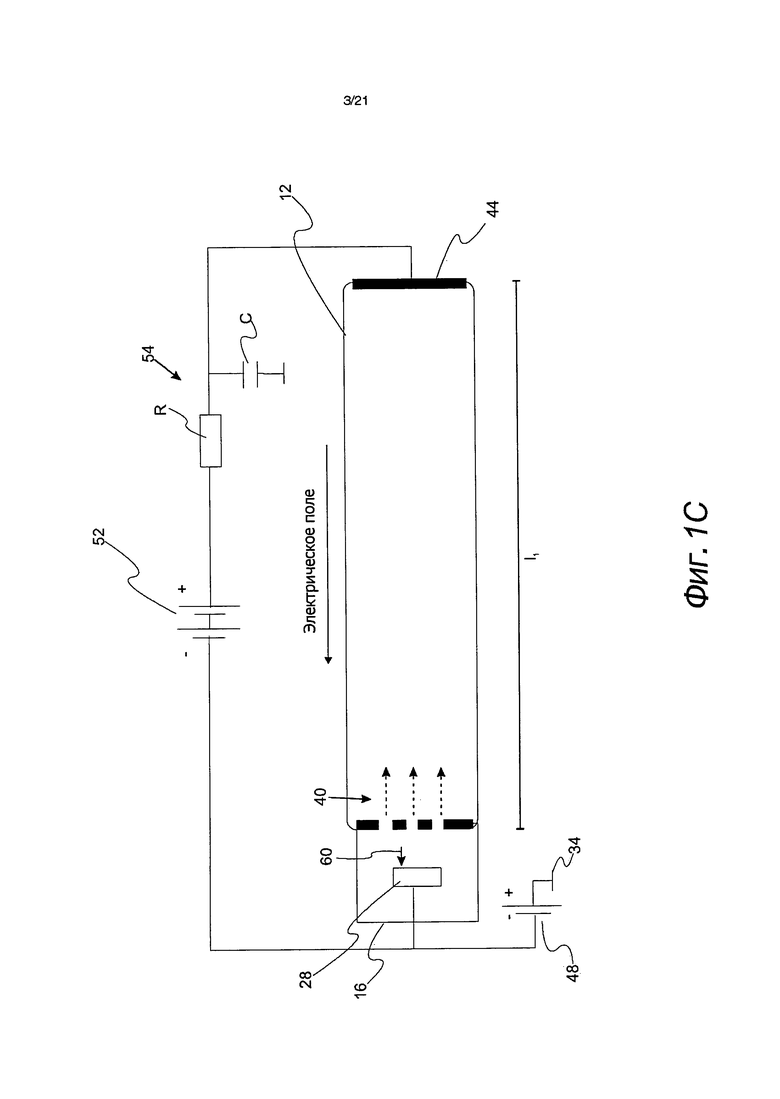

Фиг.1C является схематическим изображением системы для нанесения покрытий, представленной на Фиг.1A;

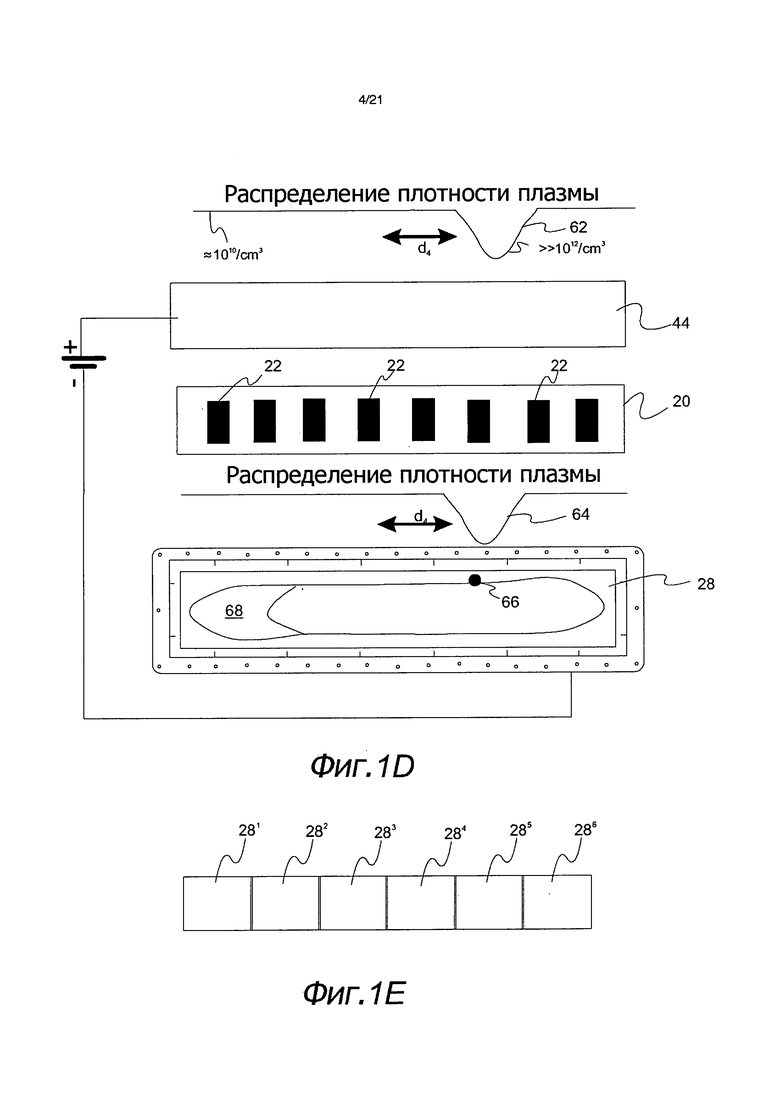

Фиг.1D является схематическим изображением, демонстрирующим удерживание плазменной струи, проходящей между катодом и удаленным анодом;

Фиг.1E является схематическим представлением многокомпонентного катода, используемого для растрирования плазменной струи;

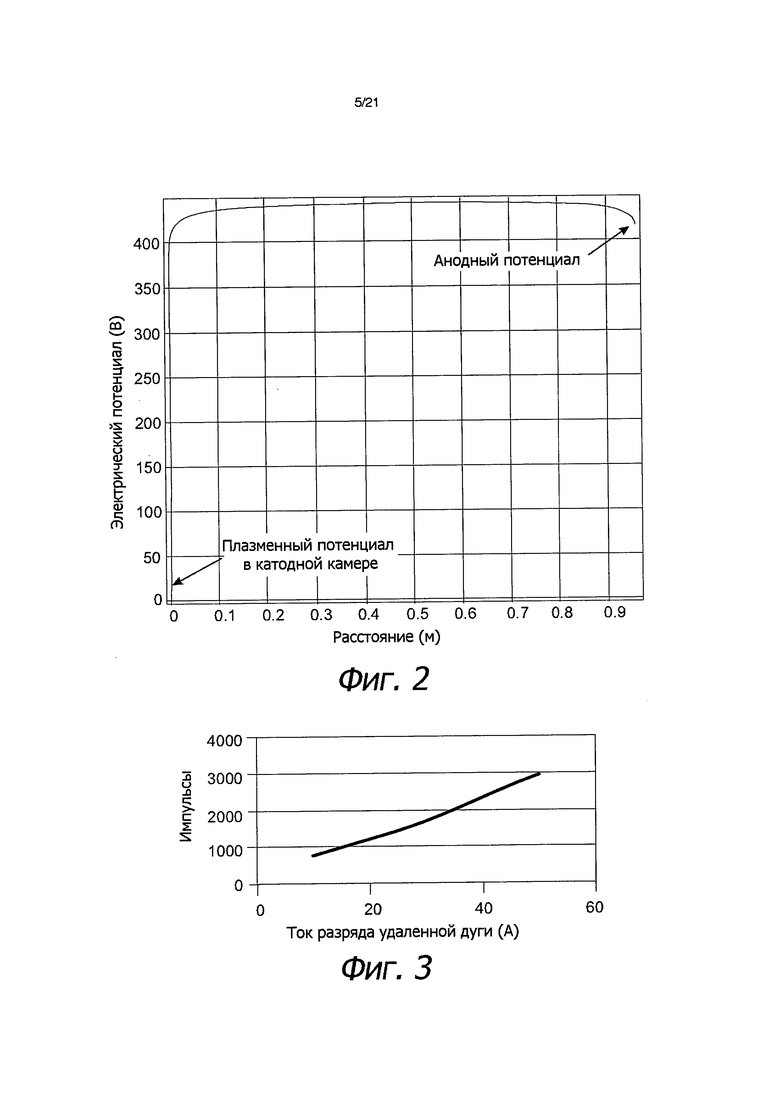

Фиг.2 представляет собой типичное распределение электрического потенциала плазмы между экраном и удаленным анодом, полученное путем моделирования методом конечных элементов;

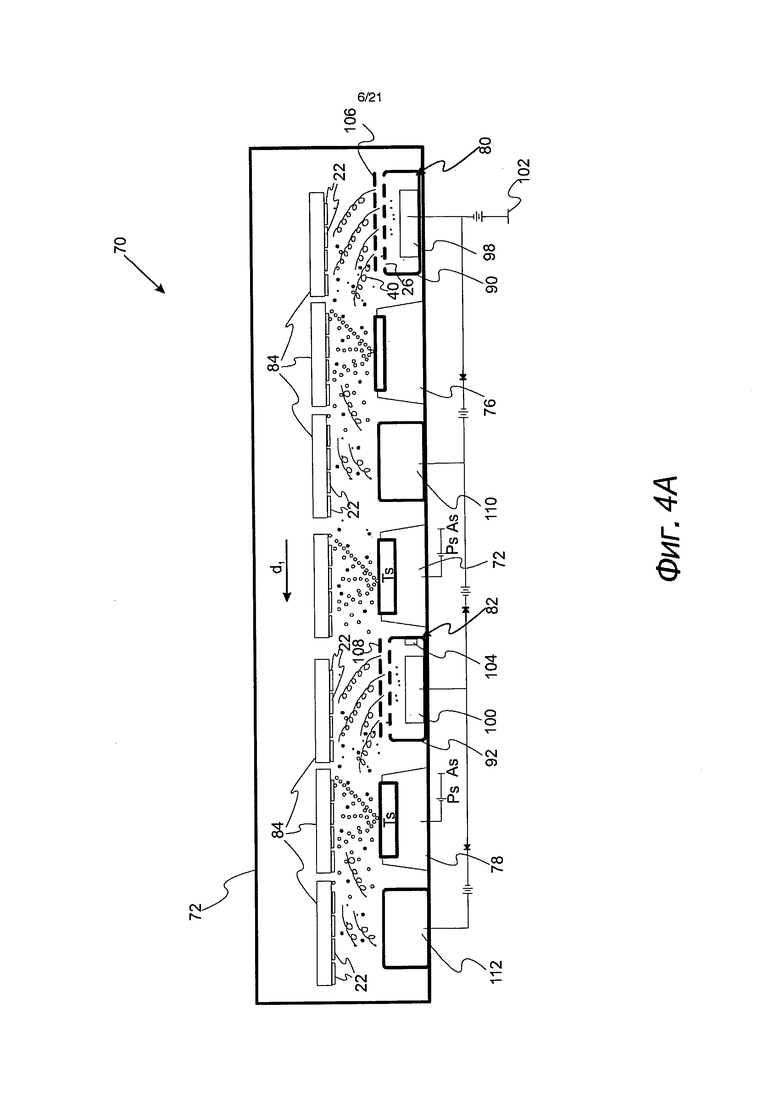

Фиг.3 отображает интенсивность испускания возбужденных атомов аргона (спектральная линия ArI 739,79 нм) в удаленной плазме дугового разряда в зависимости от тока разряда;

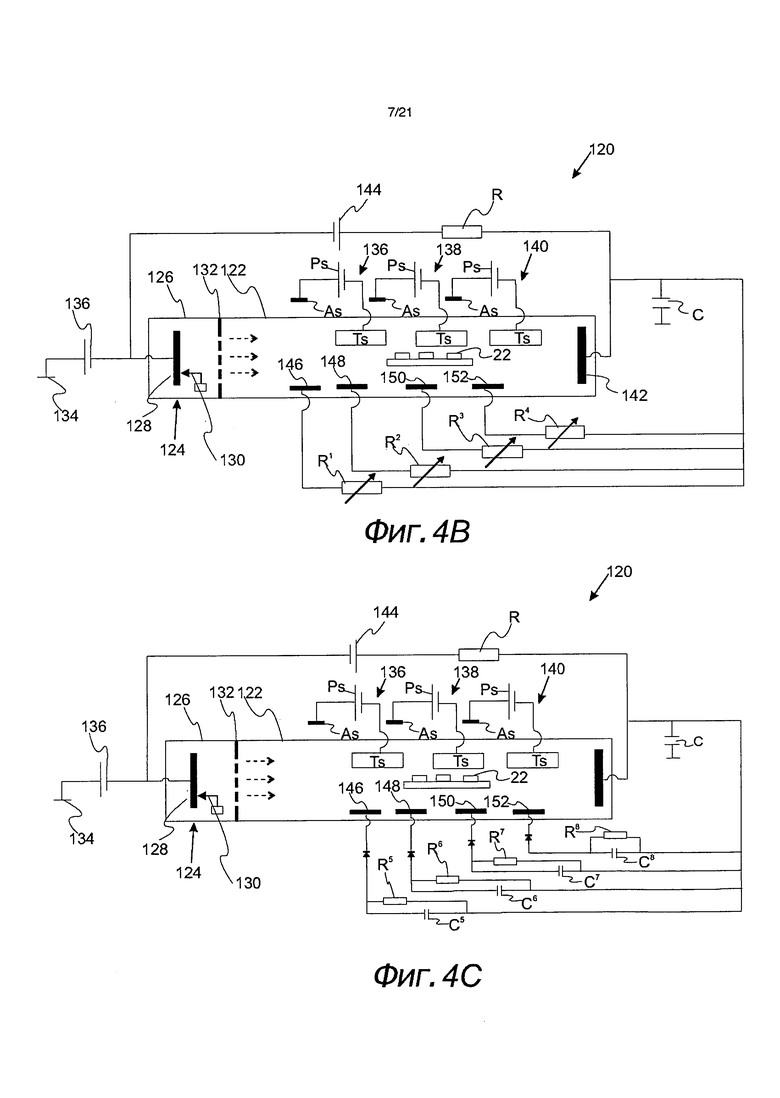

Фиг.4A дает схематическое представление о системе для нанесения покрытий с дополнительными удаленными анодами, расположенными между магнетронным источником распыления с дополнительными узлами экранированных катодных камер, внесенных для обеспечения однородности и высокой ионизации плазмы газовой среды;

Фиг.4B представляет собой схематическое изображение системы для нанесения покрытий, включающей резисторы переменного сопротивления, установленные между основным анодом и каждым из множества вспомогательных анодов;

Фиг.4C представляет собой усовершенствованное воплощение, в котором параллельно конденсатору используется сопротивление для задания потенциала напряжения на промежуточном аноде;

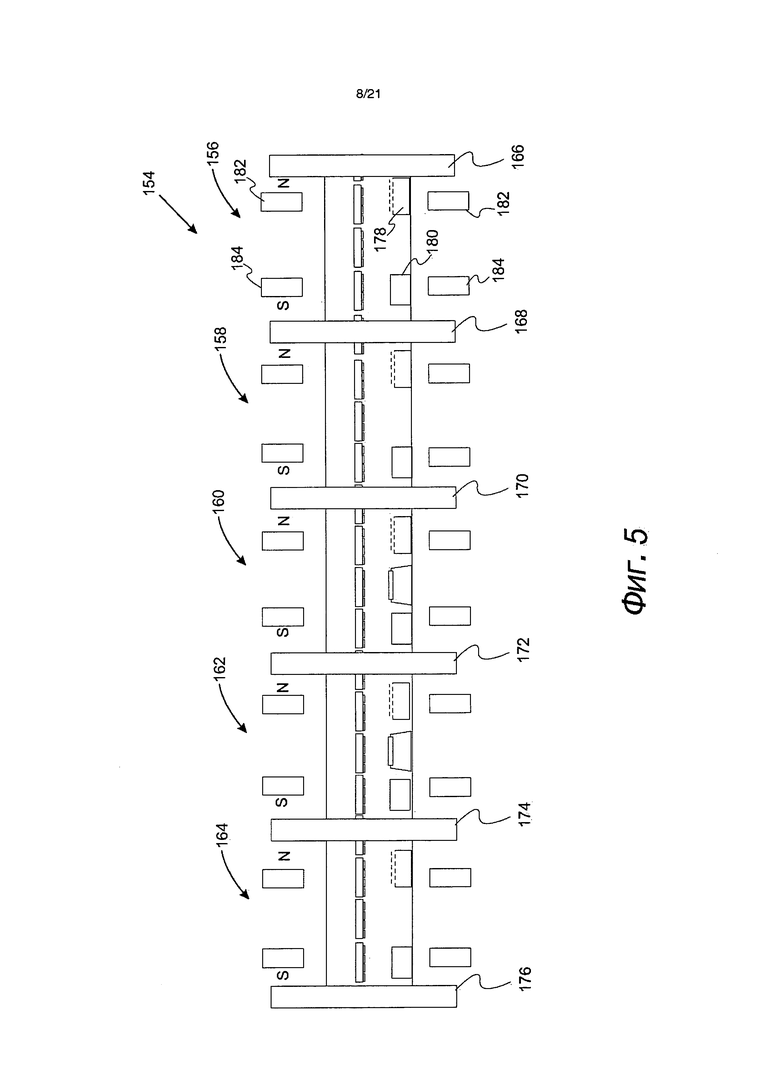

Фиг.5 демонстрирует схематическое изображение линейной модульной конфигурации устройства RAAMS;

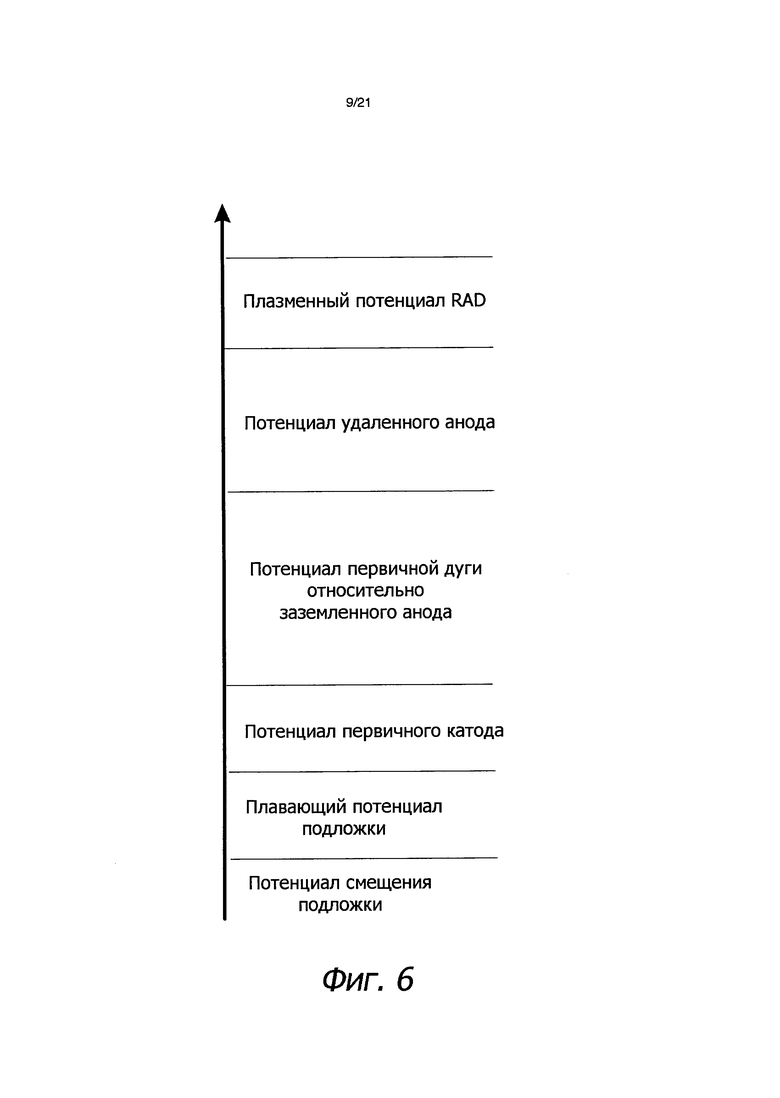

Фиг.6 представляет собой диаграмму распределения потенциалов при плазменной обработке методом RAD;

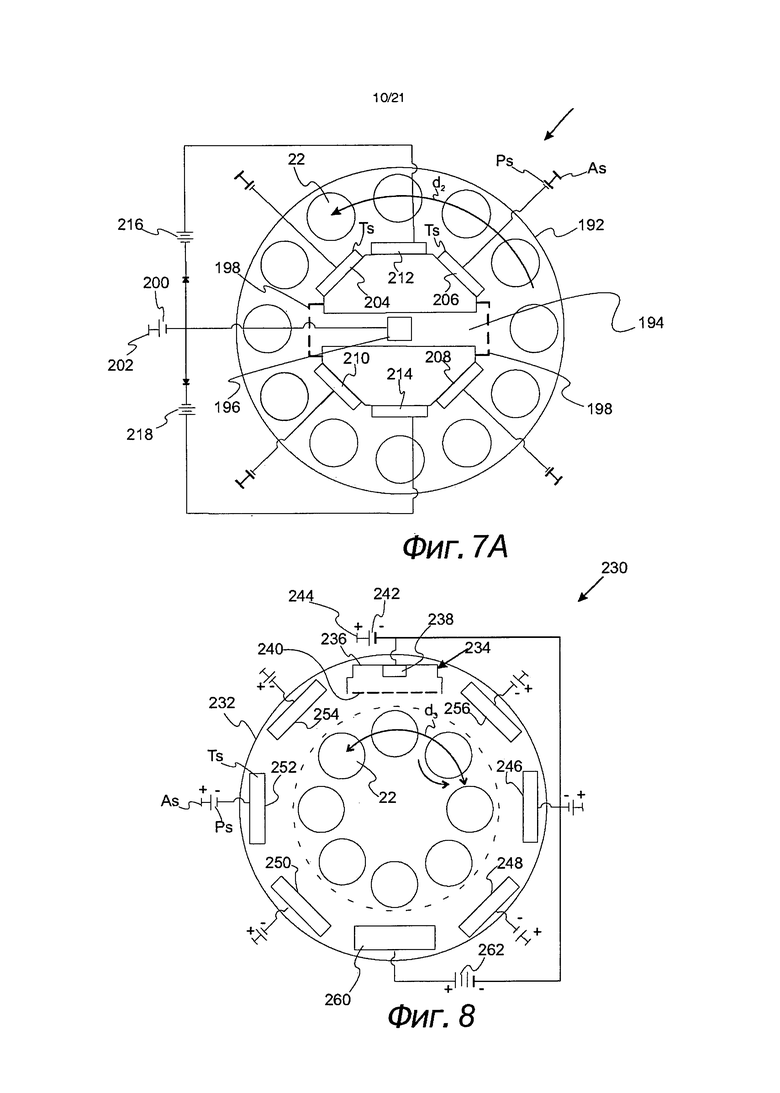

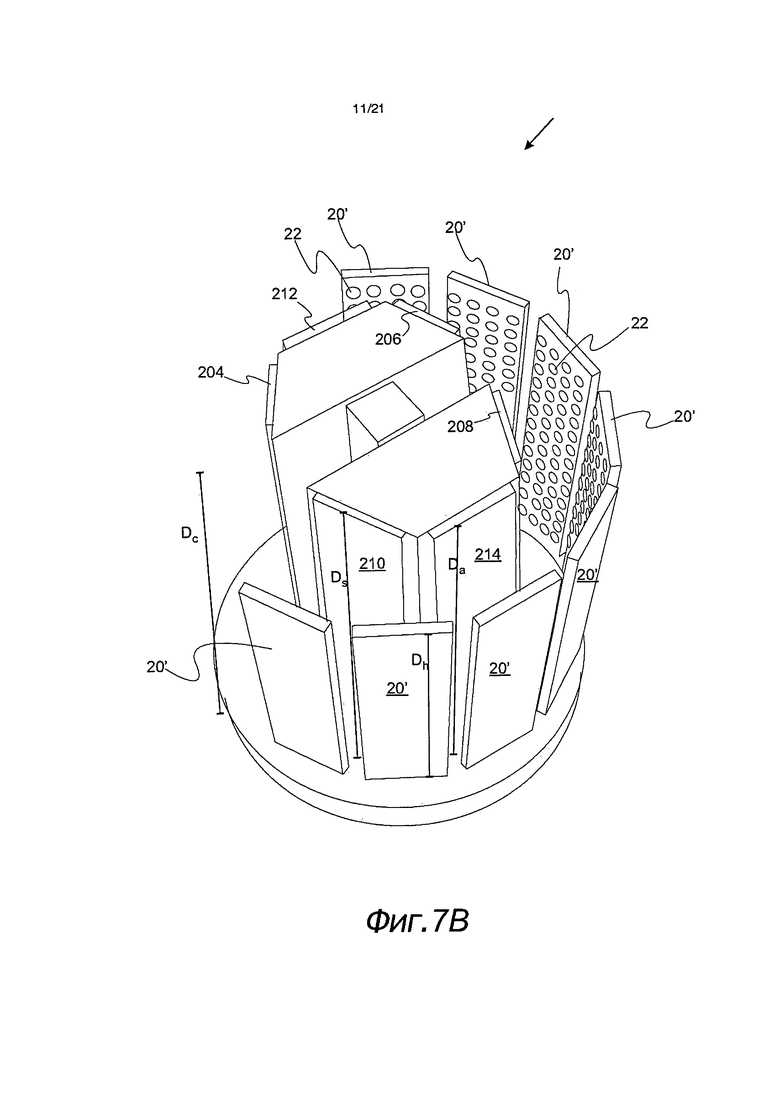

Фиг.7A и 7B представляют собой схематическое изображение системы для нанесения покрытий периодического действия с располагающейся в центре экранированной катодной камерой;

Фиг.8 представляет собой схематическое изображение системы для нанесения покрытий периодического действия с периферийным расположением узла экранированной катодной камеры;

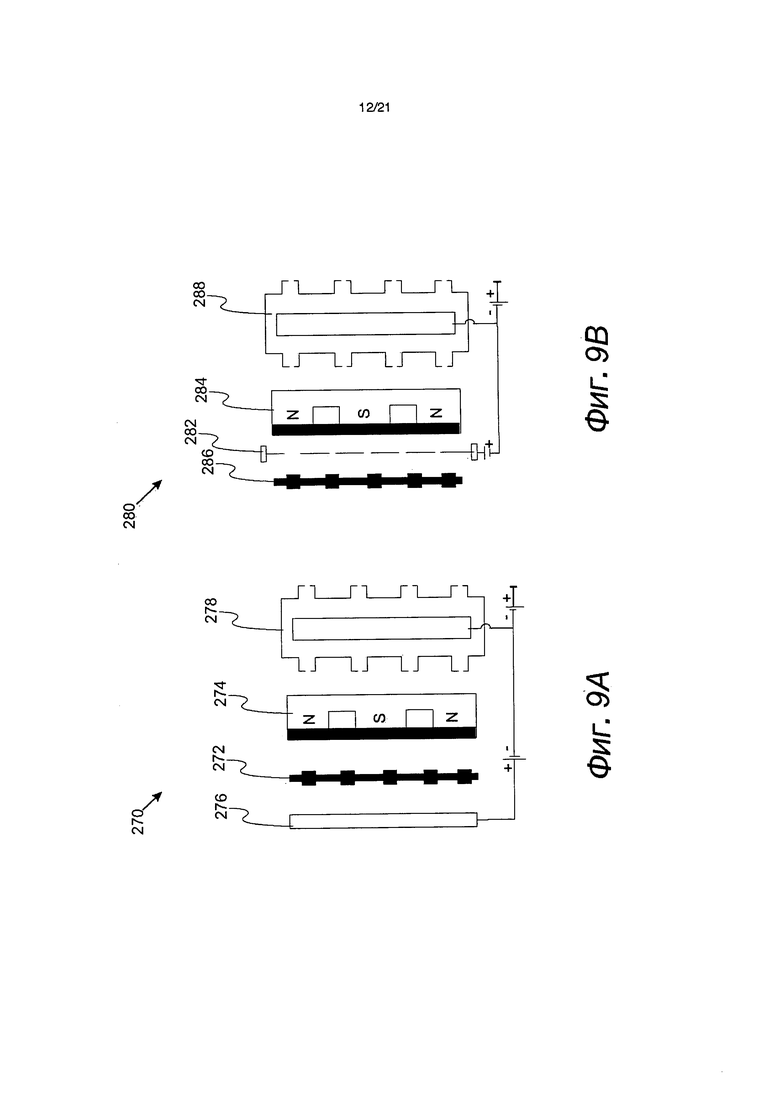

Фиг.9A представляет собой схематическое изображение, на котором между анодом и магнетронным источником распыления располагается подложкодержатель;

Фиг.9B представляет собой схематическое изображение, на котором между подложкодержателем и магнетронным источником распыления располагается проволочный анод;

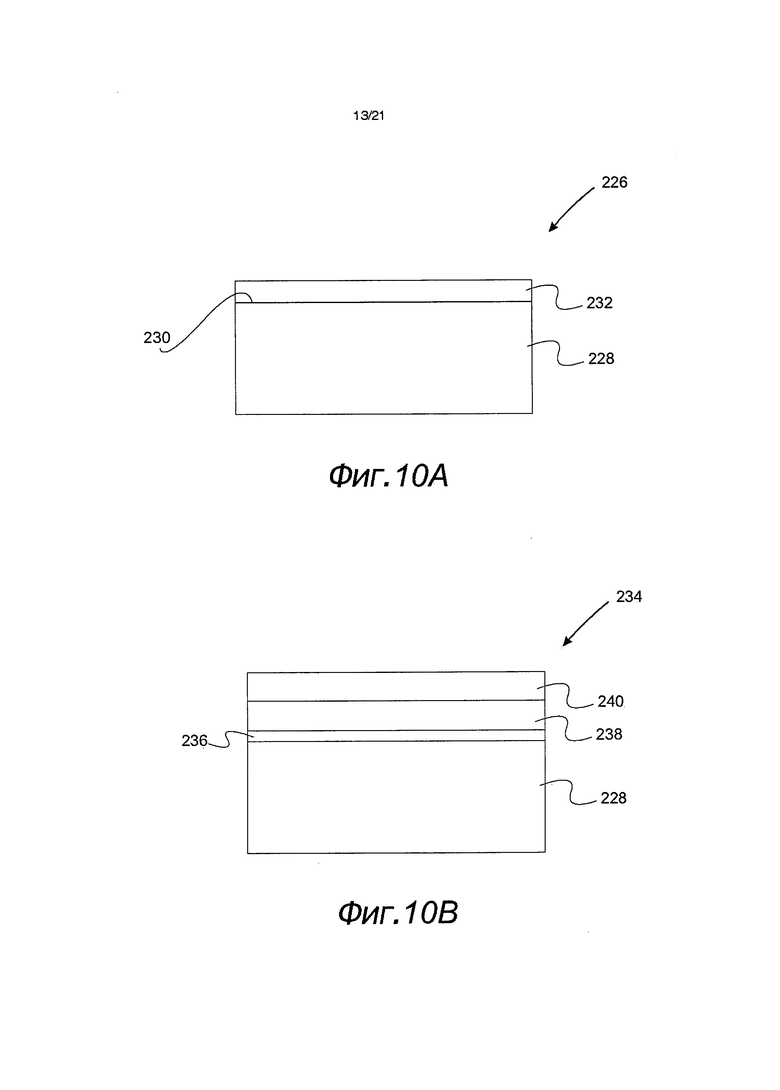

Фиг.10A является схематическим представлением подложки с покрытием, нанесенным с помощью процесса, осуществляемого с использованием удаленной плазмы дугового разряда;

Фиг.10B является схематическим представлением подложки с многослойным покрытием, нанесенным с помощью процесса, осуществляемого с использованием удаленной плазмы дугового разряда;

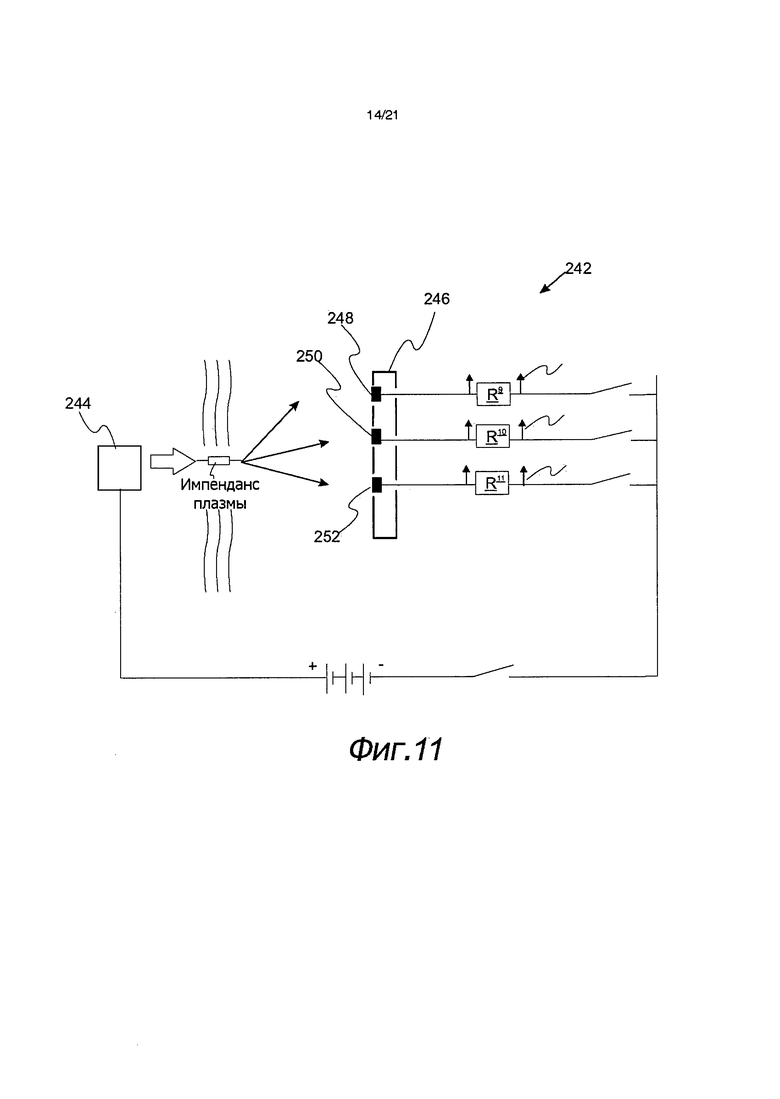

Фиг.11 представляет собой схему размещения токосъемных зондов для ионного тока, равномерно распределенных по зоне нанесения покрытия в одном из вариантов осуществления настоящего изобретения;

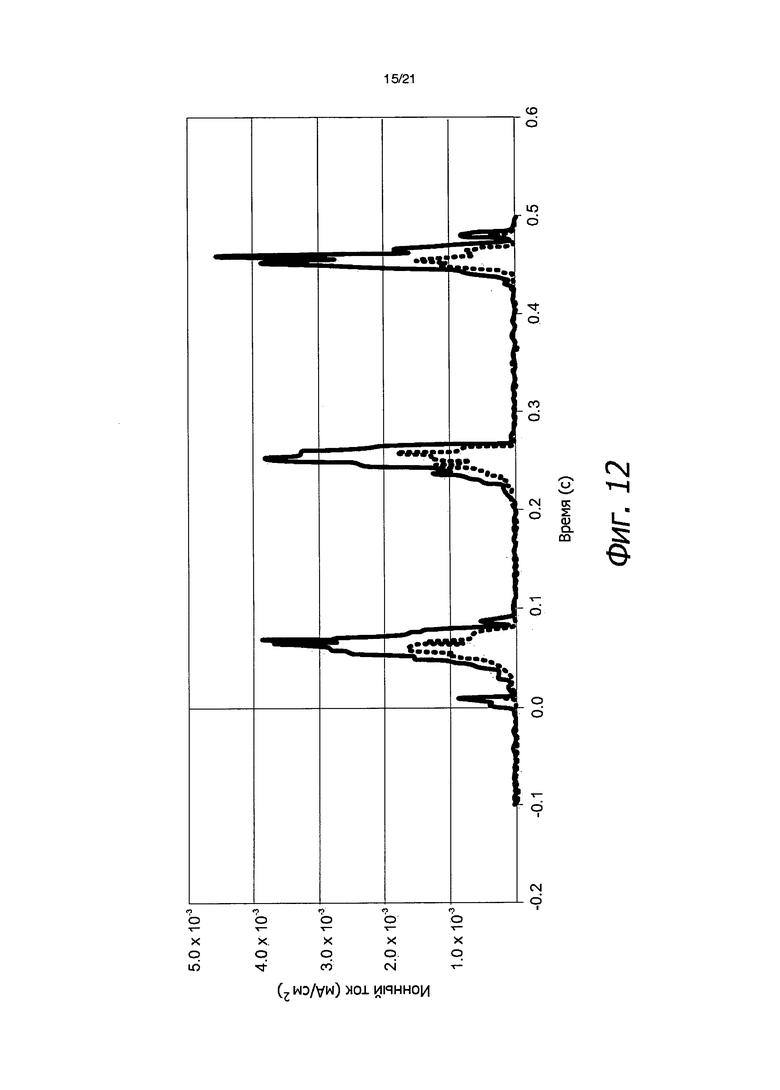

Фиг.12 отображает типичную осциллограмму плотности ионного тока, снимаемого дисковым коллектором в системе для нанесения покрытий;

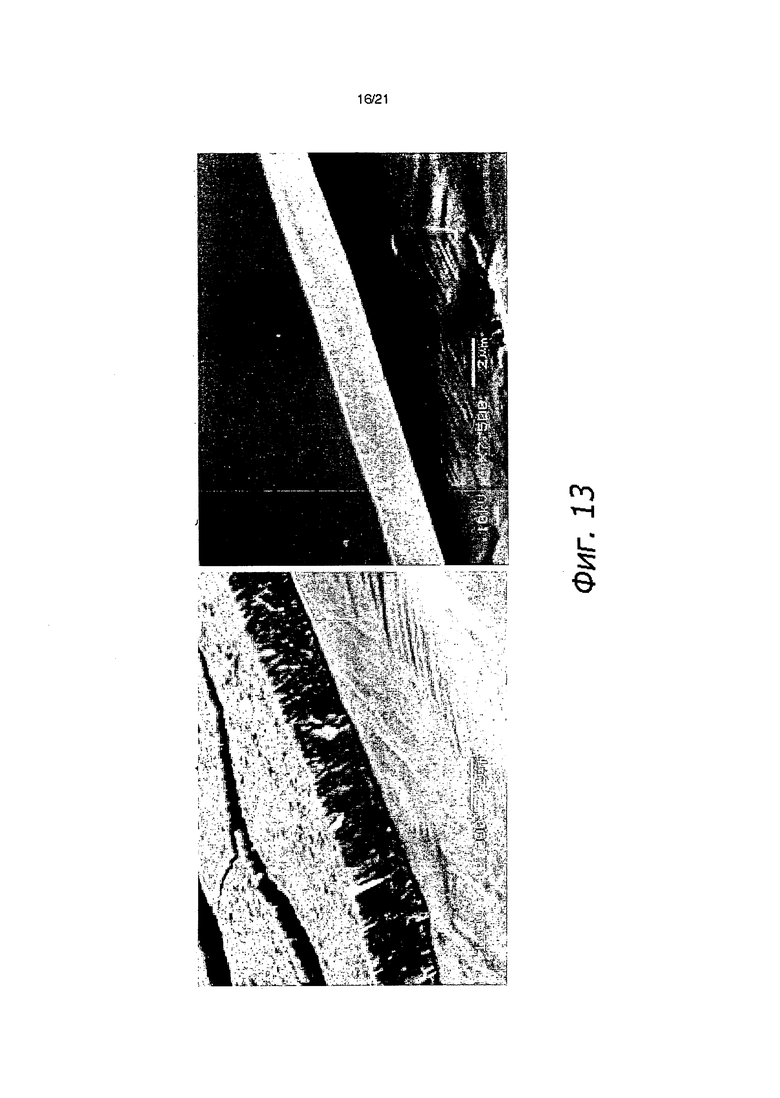

Фиг.13 представляет собой полученные методом электронной сканирующей микроскопии фотографии, сравнивающие обычное магнетронное распыление с CrN, полученным магнетронным распылением с использованием удаленной дуги;

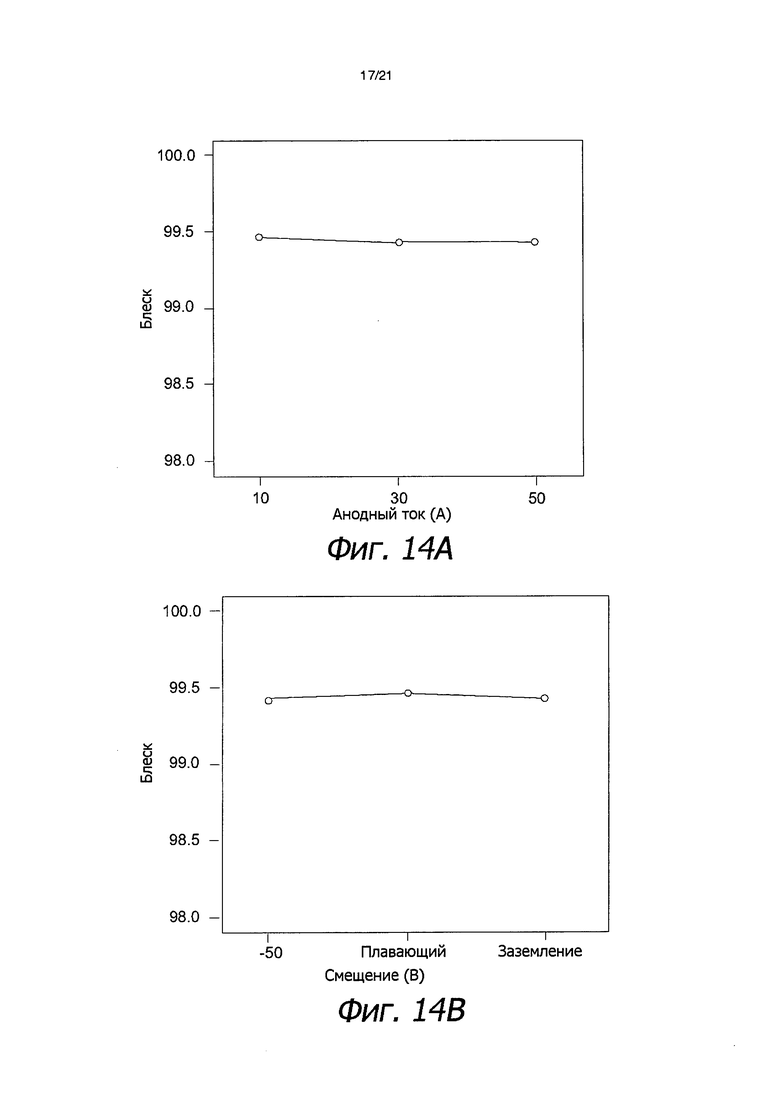

Фиг.14A представляет собой график зависимости выраженной в процентах степени блеска от анодного тока;

Фиг.14B представляет собой график зависимости выраженной в процентах степени блеска от напряжения смещения;

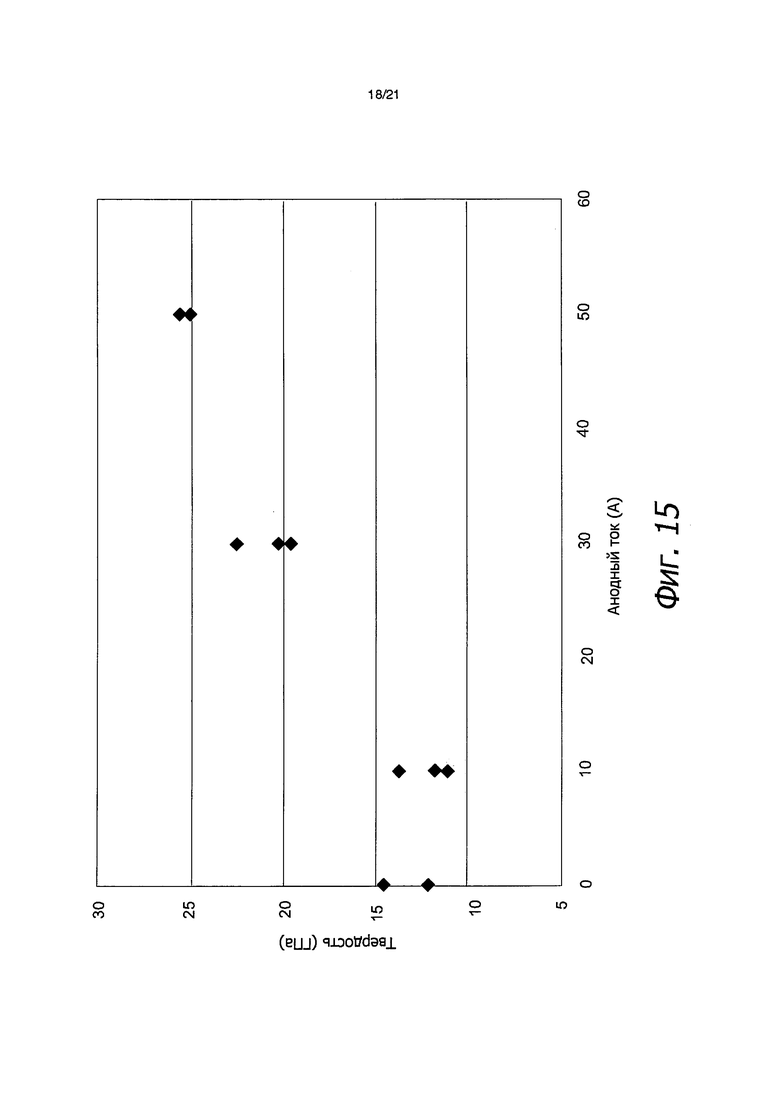

Фиг.15 представляет собой график зависимости твердости от анодного тока;

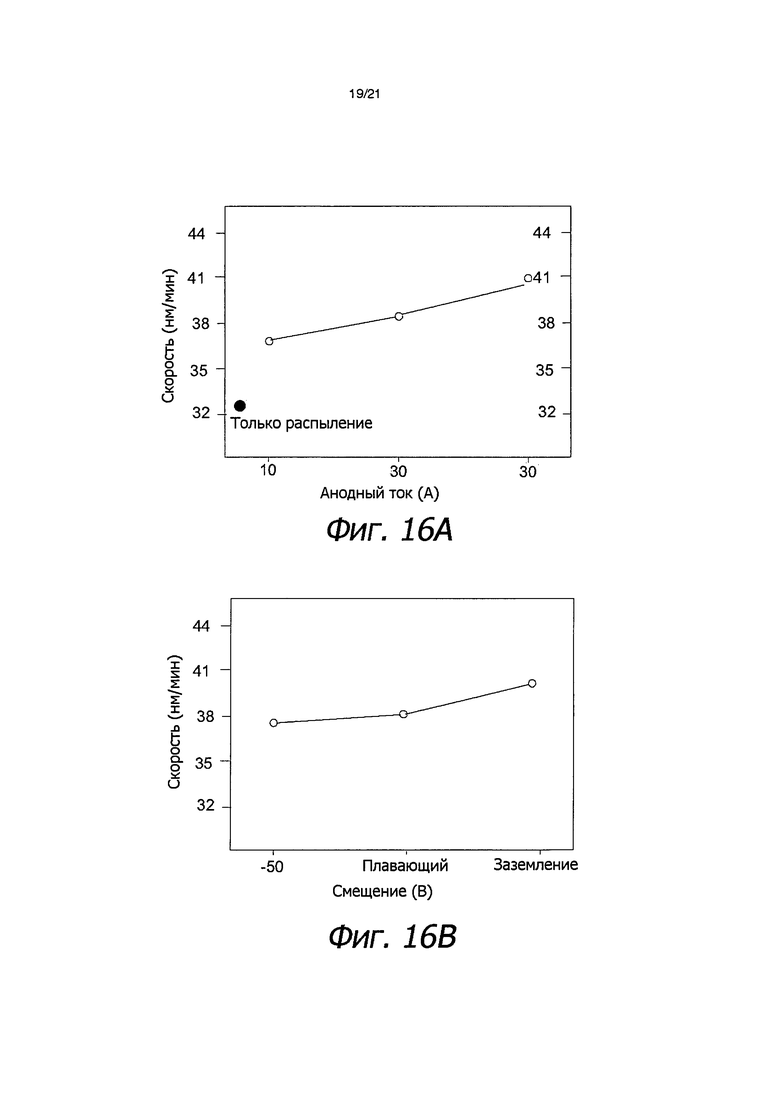

Фиг.16A представляет собой график зависимости скорости осаждения покрытия от анодного тока;

Фиг.16B представляет собой график зависимости скорости осаждения покрытия от напряжения смещения;

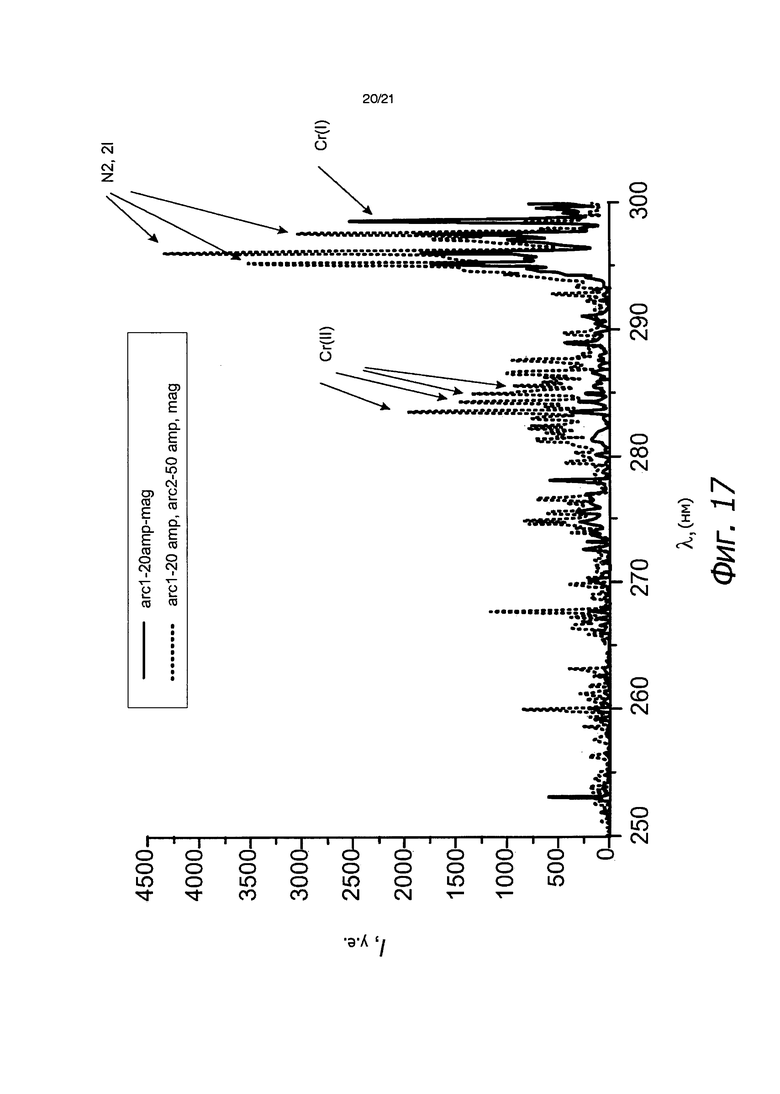

Фиг.17 представляет собой оптический спектр испускания (OES) образцов, полученных магнетронным распылением в соответствии с одним из воплощений настоящего изобретения; и

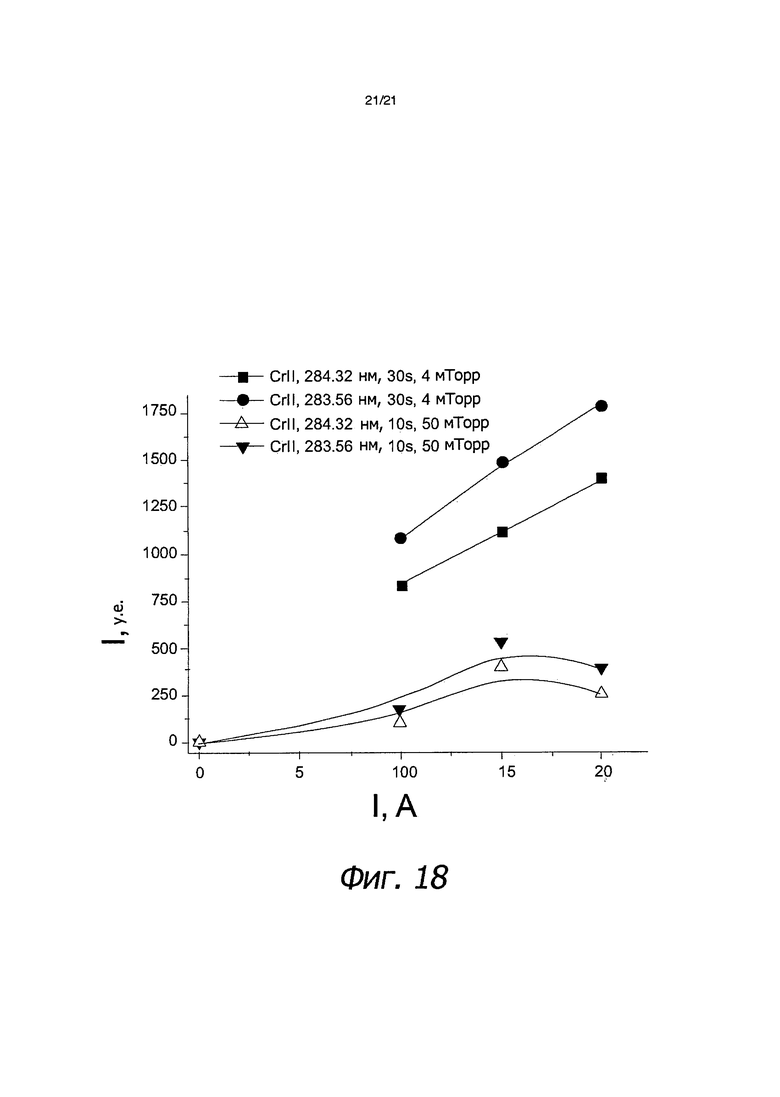

Фиг.18 отражает интенсивности ионных спектральных линий CrII в зависимости от средней величины анодного тока при 4 мТорр и 50 мТорр.

Описание изобретения

Ниже приводятся отсылки к деталям предпочтительных в настоящее время композиций, воплощений и способов по настоящему изобретению, представляющим собой наилучшие из известных авторам на данный момент вариантов осуществления изобретения. Фигуры не обязательно представлены в масштабе. Однако следует понимать, что раскрытые воплощения являются для данного изобретения лишь примерами, и что само изобретения может быть воплощено в различных альтернативных вариантах. Поэтому конкретные раскрываемые здесь детали не следует интерпретировать как ограничение, но лишь иллюстрацию любого из аспектов изобретения и/или в качестве иллюстрации, демонстрирующей специалисту в данной области техники различные варианты использования настоящего изобретения.

За исключением примеров или случаев, когда явно указано иное, все численные величины в данном описании, указывающие на количества материалов или условия реакций и/или использования, следует понимать как предваряемые словом «около» в самом широком смысле объема настоящего изобретения. В целом, настоящее изобретение предпочтительно использовать, находясь внутри указанных в данном документе числовых пределов. Кроме того, если явным образом не указано иное, величины процентов, «частей» и соотношений являются массовыми; описание группы или класса материалов как подходящих или предпочтительных для связанной с изобретением цели подразумевает, что равным образом подходящими или предпочтительными являются и смеси любых двух или большего количества членов данной группы или класса; описание компонентов в химических терминах относится к компонентам во время добавления к любой определенной в данном описании комбинации и не обязательно исключает химическое взаимодействие между уже смешанными компонентами; первое определение акронима или другого сокращения относится также и ко всем последующим случаям использования такого сокращения и применяется mutatis mutandis к любым грамматически оправданным вариантам первоначально определенного сокращения; и, если явно не указано иное, измерение какого-либо свойства выполняется таким же методом, который указан для этого свойства выше или ниже по настоящему тексту.

Следует также понимать, что данное изобретение не ограничивается определенными описанными ниже воплощениями и способами, поскольку конкретные компоненты и/или условия могут, разумеется, варьироваться. Кроме того, используемая здесь терминология применяется лишь для целей описания конкретных воплощений настоящего изобретения и не предназначается для какого-либо ограничения объема настоящего изобретения.

Нужно также отметить, что в настоящем описании и в прилагаемой формуле изобретения терминов в единственном числе, туда включаются также и указанные термины в множественном числе, если из контекста явным образом не следует иное. Например, ссылка на компонент в единственном числе предполагает включение и множества компонентов.

В данном документе везде, где имеются ссылки на публикации, содержание этих публикаций во всей их полноте включается в настоящий документ посредством ссылки для более полного описания существующего уровня техники в области, к которой относится настоящее изобретение.

Со ссылкой на Фиг.1A, 1B, 1C и 1D описывается система для нанесения покрытий, в которой используется удаленная плазма дугового разряда. Фиг.1A является идеализированным видом сбоку системы для нанесения покрытий. Фиг.1B демонстрирует вид спереди, перпендикулярный к плоскости Фиг.1A. Фиг.1C является схематическим изображением системы для нанесения покрытий, включающим электрическую проводку. Система по данному воплощению изобретения, в частности, подходит для использования в способах нанесения покрытий магнетронным распылением на больших площадях, использующих плазму дугового разряда. Система 10 для нанесения покрытий включает вакуумную камеру 12 с расположенным в ней узлом нанесения покрытий. Узел нанесения покрытий включает источник 16 паров, узел 18 катодной камеры, расположенный в вакуумной камере 12, и подложкодержатель 20, предназначенный для удерживания предназначенных для нанесения покрытия подложек 22. На фиг.1A и 1B отображен вариант, в котором источник 16 паров является магнетронным источником распыления, так что способ нанесения покрытия системы 10 является способом магнетронного распыления с использованием удаленной дуги (RAAMS). Такие магнетронные источники распыления включают мишень Ts, источник электропитания Ps и анод As. Следует учитывать, что в качестве источника 16 паров можно использовать и другие типы источников паров. Примеры таких источников паров включают (но не ограничиваются только этим) тепловые испарители, электроннолучевые испарители, катодно-дуговые испарители и тому подобное. В процессе нанесения покрытия подложки 22 размещаются перед источником 16 паров и в течение процесса осаждения покрытия перемещаются вдоль направления d1. В одном из усовершенствованных воплощений настоящего изобретения подложки могут непрерывно вводиться из шлюзовой загрузочной камеры справа от вакуумной камеры 12 и поступать в выпускную камеру слева от вакуумной камеры 12 на Фиг.1A. Узел 18 катодной камеры включает оболочку 24 катода с отверстиями 26 в ней, испускающий электроны катод 28, отдельный дополнительный первичный анод 34 и экран 36. Экран 36 изолирует испускающий электроны катод 28 от вакуумной камеры 12. В одном из усовершенствованных вариантов осуществления изобретения в качестве первичного, связанного с катодом анода выступают необязательный отдельный анод 34, оболочка 24 катода, экран 36 или заземление.

Узел 18 катодной камеры в контексте рассматриваемого воплощения изобретения выступает в качестве испускающего электроны катодного источника. В одном из усовершенствованных вариантов осуществления изобретения первичная дуга возникает в испускающем электроны катодном источнике между катодом 28 и первичным анодом. Катодная оболочка 24 может использоваться и в качестве независимого первичного анода, связанного с положительным полюсом источника 48 питания первичной дуги, так и в качестве заземленного анода в случае его соединения с заземлением 34. Экран 36 имеет отверстия 38 для пропускания тока 40 электронной эмиссии от катода 28 в вакуумную камеру 12. Экран может быть плавающим или же он может быть присоединен к положительному полюсу источника 48 питания первичной дуги или дополнительного источника электропитания (не показан). В другом усовершенствованном варианте осуществления изобретения катод 28 является катодом катодной дуги, а заземленный первичный анод 34 - анодом катодной дуги. Для испускающего электроны катода 28 может использоваться любое количество различных катодов. Примеры таких катодов включают (но не ограничиваются только ими) холодные катоды вакуумной дуги, полые катоды, термоэлектронные катоды прямого накала и тому подобное, а также их комбинации. Как правило, катодная мишень изготовлена из металла, обладающего геттерной способностью, включая сплавы циркония и титана. В одном из усовершенствованных вариантов осуществления изобретения экран катодной камеры охлаждается водой и имеет отрицательное смещение относительно катодной мишени, при этом электрический потенциал смещения экрана составляет от -50 до -1000 вольт. В еще одном из усовершенствованных вариантов осуществления изобретения узел 18 катодной камеры включает катодную матрицу с некоторым количеством установленных в ней катодных мишеней, с высотой матрицы катодной мишени, по существу той же, что и высота удаленного анода и высота зоны осаждения. Расстояние от верха узла катодной камеры или источника 16 паров до подложек 22 (то есть верха подложек) таково, что плазма, протекающая от катода 28 к удаленному аноду 44, удерживается на месте. Как правило, зазор между экраном 36 узла катодной камеры, или поверхностью испарения источника 16 паров, или удаленным анодом 44 и подложками 22 составляет от около 2 дюймов до около 20 дюймов, что приводит к образованию узкого коридора для удержания плазмы удаленного дугового разряда между катодом 28 в катодной камере 18 и удаленным анодом 44. Когда ширина этого коридора составляет менее 2 дюймов, это создает высокий импеданс в плазме, что приводит к неустойчивости плазмы и, в конечном счете, к угасанию удаленного дугового разряда. Когда ширина этого коридора превышает 20 дюймов, плотность плазмы в удаленном дуговом разряде недостаточно велика для того, чтобы ионизировать поток распыляемого металла. В одном особенно подходящем усовершенствованном варианте осуществления изобретения на узле 18 катодной камеры устанавливается катодная мишень большой площади, имеющая форму пластины или бруска. Как правило, такая катодная мишень с большой площадью имеет высоту, по существу равную высоте анода и высоте зоны осаждения. В одном из усовершенствованных вариантов осуществления изобретения катодная мишень может быть изготовлена из металла, обладающего геттерной способностью, такого как, например, титановый сплав или циркониевый сплав. В этом случае экранируемый катодный источник испускания электронов может также использоваться в качестве вакуумного геттерного насоса, который может улучшить эффективность откачки системы для нанесения покрытий. Для дальнейшего улучшения эффективности геттерной откачки экран 36, обращенный к поверхности испарения катодной мишени 28 в катодной камере 18, может охлаждаться водой и, при необходимости, быть присоединенным к источнику питания, обеспечивающему высоковольтное смещение. Когда охлаждаемый водой экран 36 имеет высокий отрицательный потенциал смещения в пределах от -50 В до -1000 В относительно катодной мишени 28, он подвергается интенсивной ионной бомбардировке ионами металла, генерируемыми в результате процесса испарения катодной дугой. Конденсация паров металла в условиях интенсивной ионной бомбардировки благоприятна для откачки инертных газов, таких как He, Ar, Ne, Xe, Kr, а также водород.

Система 10 также включает удаленный анод 44, электрически связанный с катодом 28, первичный источник 48 питания, присоединяемый между катодом 28 и первичным, связанным с катодом анодом. Удаленный анод 44 располагается в вакуумной камере 12 так, чтобы источник 16 паров размещался между узлом 18 катодной камеры и удаленным анодом. В одном из усовершенствованных вариантов осуществления изобретения между узлом 18 катодной камеры и удаленным анодом 44 располагается некоторое количество источников паров, так, как это более подробно описывается ниже. Система 10 также включает вторичный источник 52 питания, который электрически связывает катод 28 с удаленным анодом 44. Также на Фиг.1A отображен низкочастотный фильтр 54, который включает резистор R и конденсатор C. Как правило, источник 16 паров располагается между узлом 18 катодной камеры и удаленным анодом 44. Система 10, кроме того, включает насосную систему 56, предназначенную для поддержания пониженного давления, и газовую систему 58 для введения в камеру 12 осаждения одного или нескольких газов (например, аргона, азота, гелия и т.д.). В одном из усовершенствованных вариантов осуществления изобретения между узлом 18 катодной камеры и удаленным анодом 44 устанавливается вторичный источник 52 питания, который подает мощность к удаленному дуговому разряду в камере 12 для нанесения покрытий и обеспечивает по меньшей мере на 20% более высокое напряжение разомкнутой цепи, чем первичный источник 48 питания.

Все еще со ссылкой на фиг.1A, 1B, 1C, 1D, первичная дуга инициируется поджигающим электродом 60 в катодной камере 24, изолированной от разрядной камеры экраном 36 с отверстиями 38, предназначенными для пропускания электронного тока 40. Обычно плазменный электрический потенциал вблизи экрана является небольшим, близким к плазменному потенциалу на узле 18 катодной камеры, в то время как в удаленной плазме дугового разряда электрический потенциал высок и близок к электрическому потенциалу удаленного анода 44. Фиг.2 иллюстрирует типичное распределение электрического потенциала плазмы между экраном и удаленным анодом, полученное путем моделирования методом конечных элементов. Неожиданно было обнаружено, что настоящая система для нанесения покрытий генерирует удерживаемую плазменную дугу, которая проходит от узла 18 катодной камеры 18 к удаленному аноду 44. Фиг.1D представляет собой схематическое изображение, демонстрирующее распределение плотности плазмы между удаленным анодом 44 и катодом 28. Удерживаемая плазма (то есть плазменная струя) протекает между удаленным анодом и катодом через область нанесения покрытия. Как показано на Фиг.1D, концы удерживаемой плазмы проходят в направлении d4. Активное пятно 66 дуги образуется на катоде 28 вместе с зоной 68 выгорания. Поле 62 плазмы на удаленном аноде 44 и поле 64 плазмы на катоде 28 ограничено по размерам в пространстве значениями от около 1 до 5 дюймов в направлении d4. В одном из усовершенствованных вариантов осуществления изобретения для обеспечения сканирующего перемещения по d4 применяется магнитное поле. В другом усовершенствованном варианте это сканирующее перемещение выполняется механическим перемещением катода 28 по направлению d4. В еще одном из усовершенствованных вариантов осуществления изобретения вдоль направления d4 движется испускающий электроны катод прямого накала. В еще одном из усовершенствованных вариантов осуществления изобретения, показанном на Фиг.1E, катод включает совокупность катодных элементов 281-6, которые последовательно активируются для образования плазменной струи, проходящей вдоль d4. Ограничение плазменной дуги приводит к струе плазмы с высокой плотностью и температурой, соединяющей катодные пятна дуги на первичном катоде со связанной зоной на удаленном аноде, проходящей по относительно узкому коридору, созданному между стенками камеры (с первичными катодами, анодами и магнетронами) и подложкодержателем. Это приводит к высокой плотности тока в перемещающейся плазменной струе, соединяющей катод и удаленный анод. В одном из усовершенствованных вариантов осуществления изобретения плотность тока в плазме RAAMS внутри этого узкого коридора составляет от 0,1 мА/см2 вплоть до 100 А/см2. Как правило, электронная плотность ne в фоновой удаленной плазме дугового разряда составляет от около ne~108 см-3 до около ne~1010 см-3, в то время как внутри зоны струи удерживаемой плазмы дугового разряда электронная плотность находится в диапазоне от около ne~1010 см-3 до около ne~1013 см-3. Границы, создающие плазменную струю, являются результатом соотношений физических размеров между компонентами, как указано ниже, а также приложения магнитного поля. В частности, разряд происходит при очень высоком плазменном электрическом потенциале, который соответствует высокой энергии ионной бомбардировки (то есть энергия ионной бомбардировки представляет разность между плазменным электрическим потенциалом (относительно заземления) и потенциалом смещения подложки (относительно заземления)). Даже при плавающих и заземленных подложках обеспечиваются ионы с 50-70 эВ, поскольку плазменный потенциал превышает 50 В. В одном из усовершенствованных вариантов осуществления изобретения плазменный потенциал составляет от 5 B до 500 B.

Со ссылкой на Фиг.1A и 1B описывается один вариант относительного соотношения размеров различных компонентов системы 10 для нанесения покрытий. Удаленный анод 44 имеет линейные размеры удаленного анода Da. Источник 16 паров имеет линейные размеры источника паров Dv. Катодная мишень Ts имеет линейные размеры катодной мишени Dc. Подложкодержатель 20 имеет линейные размеры подложкодержателя Dh. В одном из усовершенствованных вариантов осуществления изобретения линейные размеры удаленного анода Da, линейные размеры источника пара Dv, линейные размеры катодной мишени Dc и линейные размеры подложкодержателя Dh параллельны друг другу. В другом усовершенствованном варианте линейные размеры удаленного анода Da превышают или равны линейным размерам источника паров Dv, которые превышают или равны линейным размерам катодной мишени Dc, которые превышают или равны линейным размерам держателя Dh.

В одном из вариантов настоящего воплощения несколько удаленных анодов связаны (то есть электрически соединены) с по меньшей мере одним дуговым катодом, расположенным в экранированном узле 18 катодной камеры. Удаленные аноды располагаются в стратегически важных позициях внутри камеры для нанесения покрытий.

В другом варианте осуществления изобретения перпендикулярные промежутки между каждым из источников паров (например, источником 16 паров) и предназначенной для нанесения покрытия подложкой 22 по существу одинаковы. Кроме того, в другом усовершенствованном варианте расстояние между катодом 28 и удаленным анодом 44 меньше расстояния, на котором происходит пробой, когда приложенное напряжение вторичного источника 52 питания превышает приложенное напряжение первичного источника 48 питания в 1,2-30 раз.

В еще одном из усовершенствованных вариантов настоящего воплощения между катодом 28 и удаленным анодом 44 устанавливаются плазменные зонды для измерения плотности плазмы. Такие измерения обеспечивают обратную связь для такой корректировки работы вторичного источника 52 питания, которая обеспечивает регулировку тока удаленного анода, направляемого к удаленному аноду 44 для получения однородного распределения плотности плазмы между узлом 18 катодной камеры и удаленным анодом 44.

Моделирование удаленной плазмы дугового разряда по настоящему воплощению характеризуется распределением электрического потенциала между узлом 18 катодной камеры и удаленным анодом 44 и плотностью плазмы в удаленной плазме дугового разряда. Плазменный потенциал в удаленной плазме дугового разряда и анодный потенциал увеличиваются с повышением разрядного тока удаленного анода. Плотность плазмы в удаленной плазме дугового разряда возрастает почти прямо пропорционально анодному току. Этот результат подтверждается оптической эмиссионной спектроскопией удаленной плазмы дугового разряда. Фиг.3 отображает интенсивность испускания возбужденных атомов аргона (спектральная линия ArI 739,79 нм) в удаленной плазме дугового разряда в зависимости от тока разряда. Видно, что интенсивность испускания света атомами аргона, возбужденными прямой электронной бомбардировкой, почти пропорциональна току разряда. Это явление объясняется прямо пропорциональным соотношением между концентрацией электронов в плазме удаленного дугового разряда и током удаленного дугового разряда. Концентрация ионов в удаленном дуговом разряде почти равна концентрации электронов, соответственно, поддерживается квазинейтральность плазмы.

Со ссылкой на Фиг.4A, 4B и 4C описываются варианты настоящего воплощения с цепочкой магнетронных источников распыления, устанавливаемых линейно между экранируемым узлом катодной камеры с одной стороны и удаленным анодом дуги с другой стороны. В этом контексте термин «линейный» означает, что компоненты упорядочены линейно таким образом, что подложки могут проходить под (или над) компонентами, перемещаясь в линейном направлении. Фиг.4A дает схематическое представление системы для нанесения покрытий с дополнительными удаленными анодами, расположенными между магнетронным источником распыления с дополнительными узлами экранированных катодных камер, внесенных для обеспечения однородности и высокой ионизации плазмы газовой среды. Система 70 осаждения включает вакуумную камеру 72, объединенную с системами вакуумирования и подачи газов, как указано выше. Система 70 осаждения также включает источники 76 и 78 паров, узлы 80 и 82 катодных камер и подложкодержатель 84 для удерживания предназначенных для нанесения покрытия подложек 22. Фиг.4A иллюстрирует вариант, в котором источники 76, 78 паров являются магнетронными источниками распыления. Подложки в ходе нанесения покрытия располагаются перед источниками паров. Как правило, подложки 22 в процессе нанесения покрытия перемещаются вдоль направления d1. Узлы 80 и 82 катодных камер, соответственно, включают корпуса 90 и 92 катодов с отверстиями 94 и 96 в них, катоды 98 и 100, дополнительные первичные аноды 102 и 104 и экраны 106, 108. Экраны 106, 108, соответственно, изолируют катоды 98, 100 от вакуумной камеры 72. Каждый из экранов 106, 108 имеет отверстия для передачи токов электронной эмиссии в вакуумную камеру 72. В одном из усовершенствованных вариантов осуществления изобретения катоды 98, 100 являются катодами катодной дуги, а первичные аноды 102, 104 - анодами катодной дуги. Система 70 также включает удаленные аноды 110, 112, соответственно, электрически связанные с катодами 98, 100. В одном из усовершенствованных вариантов осуществления изобретения, изображенном на Фиг.4A, экранируемые узлы катодных камер, источники паров (например, магнетронные мишени) и удаленные аноды выстроены вдоль прямой линии, что хорошо подходит для линейных систем нанесения покрытий.

Фиг.4B представляет собой схематическое изображение системы для нанесения покрытий, включающей резисторы переменного сопротивления, установленные между основным анодом и каждым из множества вспомогательных анодов. В этом усовершенствованном варианте система 120 для нанесения покрытий включает вакуумную камеру 122 и узел 124 катодной камеры, общая конструкция которых является такой, как указано выше. Узел 124 катодной камеры включает катодную камеру 126, катод 128, поджигающий электрод 130 дуги, экран 132, имеющий некоторое количество отверстий, и дополнительный первичный анод 134. Система 120 также включает первичный источник 136 питания, соединяющий катод 128 и первичный анод 134 и магнетронные источники 136, 138, 140 распыления. Каждый магнетронный источник распыления имеет мишень Ts, источник питания Ps и связанную с ним систему 120 противоэлектрода, которая также включает удаленный анод 142 со вторичным источником 144 питания, обеспечивающим потенциал электрического напряжения между катодом 128 и удаленным анодом 142. Система 120 также включает вспомогательные аноды 146, 148, 150, 152, которые имеют промежуточные величины электрического потенциала, задаваемые переменными резисторами R1, R2, R3 и R4. В этом усовершенствованном варианте плотностью распределения плазмы можно управлять посредством изменения проходящего через каждый из вспомогательных анодов тока с помощью переменных резисторов R1, R2, R3 и R4. Расстояния между вспомогательными анодами и расстояние между вспомогательным анодом, наиболее близким к основному аноду, и самим основным анодом не могут превышать минимальный интервал гашения плазменного разряда при данном газовом составе и данном давлении.

Фиг.4C иллюстрирует усовершенствованный вариант осуществления изобретения, в котором параллельно конденсатору используется сопротивление для задания потенциалов напряжения промежуточного анода. В этом усовершенствованном варианте включенный параллельно C5 резистор R5 устанавливает электрический потенциал для анода 146, резистор R6, параллельный C6, устанавливает электрический потенциал для анода 148, резистор R7, параллельный C7, устанавливает электрический потенциал для анода 150, и резистор R8, параллельный C8, устанавливает электрический потенциал для анода 152. В данном усовершенствованном варианте осуществления изобретения конденсаторы используются для расширения процесса RAAMS на большие расстояния посредством импульсного зажигания удаленных дуговых разрядов между катодом в катодной камере и каждым из вспомогательных анодов, расположенных между катодом в катодной камере и основным анодом. Следует отметить, что вспомогательные аноды могут также иметь дополнительные независимые источники электроэнергии; каждый такой источник питания вспомогательного анода может быть установлен между катодом 128 и соответствующим вспомогательным анодом. Напряжение разомкнутой цепи каждого вторичного источника питания, присоединенного либо к основному аноду, либо к вспомогательному аноду, по меньшей мере в 1,2 раза превышает напряжение разомкнутой цепи первичного источника 136 питания дуги.

В еще одном варианте осуществления изобретения описывается модульная линейная конфигурации установки RAAMS, представленная на Фиг.5. Такая линейная система может включать любое количество блоков осаждения и/или блоков подготовки поверхности (например, плазменной очисткой, науглероживанием, ионной имплантацией, азотированием и т.д.). В изображенном на Фиг.5 варианте система 154 для нанесения покрытий включает выстроенные в линию модули 156-164. Каждый из модулей 156-164 отделен от соседних модулей шлюзовыми затворами 166-176. Модульная система 154 обработки поверхности способом RAAMS включает модуль 156, который является модулем камеры, содержащим экранированную камеру 178 катодной дуги и удаленный анод 180, расположенные вдоль одной стенки камеры, как указано выше. Также на этой фигуре показан необязательный набор магнитных катушек 182, 184, которые создают в камере нанесения покрытия продольное магнитное поле в диапазоне от 1 до 100 Г. Указанный модуль 156 выполняет следующие операции: загрузка подложек; ионное травление или ионная очистка подложек бомбардировкой высокоэнергетическими (обычно E>200 эВ) ионами в аргоновой плазме дугового разряда удаленного анода (RAAD), генерируемой между катодом в экранированной катодной камере и удаленным анодом; и кондиционирование подложек, предназначенных для нанесения на них покрытий, мягкой ионной бомбардировкой (обычно E<200 эВ) в аргоновой RAAD плазме, генерируемой между катодом в экранированной катодной камере и удаленным анодом. Во втором модуле 158 выполняется азотирование в тлеющем разряде поверхности, предназначенной для нанесения покрытия подложки в условиях азотной или смешанной азотно-аргоновой RAAD плазмы, генерируемой между катодом в экранированной катодной камере и удаленным анодом. Скорость азотирования стали HSS, М2 и 440С ионной плазменной RAAD методом погружения в плазму достигает от 0,5 до 1 мкм/мин при давлении от 0,1 мТорр до 200 мТорр и токе удаленного анода в пределах от 10 до 300 А, а обычно в диапазоне давлений 0,2-100 мТорр и токе удаленного анода от 10 до 200 A. Иммерсионно-плазменное RAAD азотирование является низкотемпературной обработкой, при которой температура подложки обычно не превышает 350°C. В этом способе подложки могут быть плавающими, заземленными или с подачей на них очень низкого отрицательного напряжения смещения (например, ниже -100 В). Азотирование в тлеющем разряде при таких низких напряжениях смещения происходит благодаря высокому положительному потенциалу RAAD плазмы, заставляющему ионы плазмы приобретать избыточную энергию от высокого плазменного потенциала, превышающего электрический потенциал заземленный подложки. В качестве альтернативного варианта, при относительно низких напряжениях смещения подложки, обычно в пределах от -200 до -1500 В, может также выполняться низкоэнергетическая имплантация из газообразной RAAD плазмы ионов таких элементов как азот, фосфор, кремний, углерод. Диаграмма распределения потенциалов при плазменной RAAD обработке иллюстрируется Фиг.6. В типичном плазменном RAAD способе первичный катод имеет электрический потенциал в диапазоне от -20 до -50 В относительно заземленного первичного анода. В одном из усовершенствованных вариантов осуществления изобретения плавающий электрический потенциал подложки находится в диапазоне от -10 до -50 В относительно первичного катода. Электрический потенциал смещения на подложке при азотировании в тлеющем разряде, науглероживании и других процессах ионно-диффузионного насыщения обычно составляет от -10 до -200 В относительно первичного катода, в то время как при низкоэнергетической ионно-плазменной RAAD имплантации методом погружения смещение подложки обычно составляет от -200 до -1500 В.

Следует отметить, что модульная схема камеры Фиг.5 может также использоваться для осуществления способов CVD с использованием плазмы дугового разряда удаленного анода (RAACVD) в камерах газовой RAAD плазмы (например, модули 156, 158 и 164 на Фиг.5). Например, эта установка для осуществления плазменно-иммерсионного CVD способа при низком давлении может использоваться для осаждения поликристаллических алмазных покрытий в обеспечивающей плазму газовой атмосфере, состоящей из 0,1-1% метана с остальным, представленным водородом или водородно-аргоновой смесью. RAAD плазма действует как мощный активатор реакционноспособной атмосферы с высокой плотностью атомного водорода и углеводородных радикалов, которые участвуют в образовании поликристаллического алмазного покрытия. В этом способе предназначенная для нанесения покрытия подложка может быть или заземлена, или к ней может прикладываться плавающее напряжение, или отрицательный потенциал смещения не ниже -100 вольт по отношению к первичному катоду. Для поддержания температуры подложки в диапазоне от 200°C до 1000°C, необходимой для осаждения поликристаллического алмазного покрытия плазменными CVD способами при низком давлении, может использоваться набор независимых излучающих нагревателей.

В другом воплощении изобретения описывается система для нанесения покрытий с источниками плазмы, расположенными вдоль криволинейных стенок. Фиг.7A представляет собой схематический вид сверху на систему периодического действия для нанесения покрытий с располагающейся в центре экранированной катодной камерой. Фиг.7B показывает схематический вид в перспективе системы периодического действия для нанесения покрытий, представленной на Фиг.7A. Система 190 для нанесения покрытий включает вакуумную камеру 192, катодную камеру 194, включающую катод 196, и экран 198. Вакуумная камера 192 имеет по существу круговое поперечное сечение. Система 190 также включает первичный источник 170 питания, который устанавливает потенциал напряжения между катодом 196 и первичным анодом 202. Система 190 также включает магнетронные источники 204-210 распыления, каждый из которых включает мишень Ts, источник электропитания Ps и анод As. В одном из усовершенствованных вариантов осуществления изобретения магнетронные источники 204-210 распыления располагаются по кругу, центр которого совпадает с центром поперечного сечения вакуумной камеры 192. Система 190 также включает удаленные аноды 212 и 214, на которых источниками 216 и 218 питания задается электрический потенциал относительно катода 194. В этом воплощении подложки 22 при нанесении на них покрытия перемещаются осесимметрично в круговом направлении d2. В каждом из вариантов на Фиг.7A и 7B плазма протекает между катодом 196 и удаленными анодами. Этот поток лимитируется расстоянием между удаленным анодом (или источником распыления) и подложками (то есть верхом подложек), которое обычно составляет от 2 до 20 дюймов. Такое ограничение проходит через зону нанесения покрытия. Кроме того, плазма сканируется по катоду в перпендикулярном движению подложек направлении, как указано выше со ссылкой на Фиг.1D.

Как указано выше, удаленные аноды 212 и 214 имеют линейные размеры удаленного анода Da. Магнетронные источники 204-210 распыления имеют линейные размеры источника Dc. Катодная мишень 196 имеет а линейные размеры катодной мишени Dc. Подложкодержатель 20 имеет линейные размеры подложкодержателя Dh. В одном из усовершенствованных вариантов осуществления изобретения линейные размеры удаленного анода Da, линейные размеры катодной мишени Dc и линейные размеры подложкодержателя Dh параллельны друг другу. В другом усовершенствованном варианте линейные размеры удаленного анода Da больше или равны линейным размерам катодной мишени Dc, которые больше или равны линейным размерам подложкодержателя Dh.

Со ссылкой на Фиг.8 описывается схематическое изображение системы периодического действия для нанесения покрытий с периферийным расположением узла экранированной катодной камеры. Система 230 для нанесения покрытий включает вакуумную камеру 232, узел 234 катодной камеры, включающий катодную камеру 236, и экран 240. Система 230 также включает первичный источник 242 питания, который устанавливает потенциал напряжения между катодом 238 и первичным анодом 244. Система 230 также включает магнетронные источники 256-266 распыления, каждый из которых включает мишень Ts, источник электропитания Ps и анод As. Система 230 также включает удаленный анод 260, на котором источником 262 питания задается электрический потенциал относительно катода 238. В этом воплощении подложки 22 при нанесении на них покрытия перемещаются осесимметрично в направлении d3.

Следует отметить, что в случае указанных выше вариантов воплощения изобретения к камере для нанесения покрытий может быть приложено внешнее магнитное поле для дополнительного повышения плотности плазмы при электродуговых плазменных способах нанесения покрытий с применением магнетронного распыления. Предпочтительно магнитное поле имеет линии магнитного поля, в целом параллельные камере катодной дуги и/или удаленному аноду. Это способствует увеличению напряжения дугового разряда и, следовательно, энергии электронов и длины распространения плазмы дугового разряда по камере для нанесения покрытий. Например, внешнее магнитное поле может быть приложено вдоль камер для нанесения покрытий в линейной системе для нанесения покрытий, показанной на Фиг.5.

Однородное распределение плотности плазмы в указанных выше камерах для нанесения покрытий может быть достигнуто посредством походящего распределения удаленных анодов и испускающей электроны поверхности экранированных вакуумно-дуговых катодных мишеней, чтобы добиться равномерного охвата зоны нанесения покрытия. Например, если зона нанесения покрытия имеет высоту 1 м, то и испускающие электроны поверхности экранированной катодной мишени, и собирающие электронный ток поверхности удаленного анода должны быть распределены так, чтобы равномерно охватывать эту зону нанесения покрытия высотой 1 м. Для соответствия этим требованиям в экранируемой катодной камере может быть установлено несколько небольших катодных мишеней, при этом каждая из таких катодных мишеней присоединяется к отрицательному полюсу независимого источника питания. Катодные мишени в целом распределены равномерно и поэтому электронные потоки, испускаемые каждой катодной мишенью, перекрываются снаружи экранированной катодной камеры, в целом обеспечивая равномерное распределение электронной плотности по площади нанесения покрытия. Положительные полюса источников питания удаленной дуги могут быть присоединены к одной большой анодной пластине, имеющей обычно такую же высоту, что и высота зоны нанесения покрытия, и обращенной к подложкодержателю с предназначенными для нанесения покрытия подложками, как показано на Фиг.1 и 4-6. Набор анодных пластин, каждая из которых соединяется с положительными полюсами источников питания удаленной дуги, может использоваться для обеспечения равномерного распределения электронной плотности по зоне нанесения покрытия. Аналогичным образом, вместо того, чтобы использовать в экранированной катодной камере множество малых катодных мишеней, в качестве катода удаленного дугового разряда может использоваться единственная большая катодная мишень, имеющая линейные размеры, подобные линейным размерам зоны нанесения покрытия. В этом случае пятна электронной эмиссии (то есть катодные пятна дуги) растеризуются по катодной мишени с получением в целом равномерного распределения тока электронной эмиссии по зоне нанесения покрытия. Растеризация катодных пятен дуги по большой площади катодной мишени может быть достигнута, например, путем магнитного регулирования положения катодных пятен дуги по зоне дугового испарения катодной мишени или механического перемещения.

Фиг.9A и 9B иллюстрируют альтернативные конфигурации систем с удаленной плазмой. Представленная на Фиг.9A система 270 для нанесения покрытий включает подложкодержатель 272, расположенный между магнетронным источником 274 распыления и анодом 276. Система 270 для нанесения покрытий также включает катодную камеру 278, имеющую описанную выше конструкцию. Эта конфигурация увеличивает плотность удаленной плазмы дугового разряда, таким образом обеспечивая более высокую интенсивность вспомогательной ионной бомбардировки в ходе магнетронного распыления. Со ссылкой на Фиг.9B описывается система 280 для нанесения покрытий, включающая анод 282, составленный из тонких проводов. Анод 282 устанавливается между магнетронной мишенью 284 и подложкодержателем 286. Система 280 для нанесения покрытий также включает указанную выше катодную камеру 288. В этой последней конфигурации в промежутке между магнетронной мишенью и предназначенными для нанесения покрытия подложками создается более плотная зона удаленной плазмы дугового разряда.

В еще одном варианте осуществления настоящего изобретения описывается изделие с покрытием, полученным с использованием указанных выше способов и систем. Представленное на Фиг.10A изделие 226 с покрытием содержит подложку 228, имеющую поверхность 230 и покрытие 232, расположенное на поверхности 230. В одном из усовершенствованных вариантов осуществления изобретения данное покрытие является защитным покрытием. Как правило, покрытие имеет плотную микроструктуру и характерный цвет. В одном из усовершенствованных вариантов осуществления изобретения покрытие содержит тугоплавкий металл, вступивший в реакцию с азотом, кислородом и/или углеродом с образованием огнеупорного нитрида, оксида или карбида данного металла. Примеры подходящих тугоплавких металлов включают (но не ограничиваются только этим) хром, гафний, тантал, цирконий, титан и титаново-циркониевые сплавы. Нитрид хрома является примером особенно подходящего для получения указанными выше способами покрытия. В одном из усовершенствованных вариантов осуществления изобретения покрытие имеет толщину от около 1 до около 6 микрон. Со ссылкой на Фиг.10B описывается вариант покрытия из нитрида хрома с многослойной структурой, полученной описанными выше способами. Изделие 234 с покрытием включает тонкий слой 236 непрореагировавшего хрома, расположенный на подложке 228, и толстый слой 238 стехиометрического нитрида хрома, расположенный поверх непрореагировавшего слоя 236 хрома. В следующем усовершенствованном варианте осуществления изобретения многослойная структура включает, кроме того, слой 240 - промежуточный слой стехиометрического нитрида хрома, расположенный поверх слоя 238 стехиометрического нитрида хрома. Промежуточный стехиометрический нитрид хрома 240 имеет стехиометрию CrN(1-x), где x - число между 0,3 и 1,0. В одном из усовершенствованных вариантов осуществления изобретения толщина непрореагировавшего слоя 236 хрома составляет между 0,05 и 0,5 мкм, толщина толстого слоя 238 нитрида хрома составляет от 1 до 3 мкм, а промежуточного стехиометрического нитрида хрома 240 - от 0,5 до 1 мкм.

Экспериментальное исследование проводили в конфигурации, имеющей сходную с показанной на Фиг.7A схему с одним вспомогательным анодом и одним основным анодом. В такой экспериментальной установке использовались электрические компоненты со следующими номиналами: R=0,5 Ом, R1=3 Ом. Ток первичной дуги был установлен в 100 А, давление аргона составляло 4 мТорр. В этом эксперименте было найдено, что ток вспомогательного анода равнялся 5 А, а ток основного анода составлял 10 А. Расстояние между катодной камерой и вспомогательным анодом равнялось 60 см, а расстояние между катодной камерой и основным анодом было 1,5 м. Стенка камеры со стороны вспомогательных анодов и поддон подложкодержателя образовывали разрядный промежуток шириной в 3 дюйма. Распределение плазмы оценивали с помощью соответствующих электростатических зондов, таких как зонды Ленгмюра, токосъемных зондов для ионного тока, или методом оптической эмиссионной спектрографией. Распределением тока дуги можно управлять посредством регулировки токов в цепях удаленного анода и дугового катода.

Колебания плотности ионного тока, вызванные движением катодных пятен дуги по экранированной катодной мишени удаленного дугового разряда проявлялись в ходе отслеживания плотности ионного тока с помощью многоканального токосъемного зонда для ионного тока. Экспериментальное исследование пространственного распределения плотности плазмы в удаленном дуговом разряде с большой площадью проводилось в системе для нанесения покрытий, схематически показанной на Фиг.11. Фиг.11 представляет собой схему применявшейся в этом исследовании экспериментальной установки. Измерительная система 242 включает катод 244, плавающий экран 246 и набор ионных зондов, включающих токосъемные зонды 248, 250, 252 для ионного тока. Токосъемные зонды 248, 250, 252 для ионного тока равномерно распределялись по зоне нанесения покрытия, так чтобы высота набора токосъемных зондов в целом равнялась высоте зоны экранированного катода и, соответственно, высоте удаленного анода. В этих экспериментах токосъемные зонды 248, 250, 252 для ионного тока имели форму дискообразных токосъемных зондов диаметром 0,5 дюйма, соединенных с источником питания через резисторы R9, R10, R11 сопротивлением 1 кОм, которые использовались как ионные токосъемники. Батарея 254 использовалась для электрического соединения катода 244 и токосъемных зондов для ионного тока. Сигнал напряжения с резисторов R9, R10, R11 измерялся осциллографом. Плотность ионного тока jik, снимаемого дисковым коллектором k, может быть вычислена как jik=Vik/(1000*1,23) мА/см2, где Vik представляет падение потенциала на резисторе в 1000 Ом, измеренного осциллографом Fluke, а площадь токосъемного диска для ионного тока составляет 1,23 см2. Типичная осциллограмма плотности ионного тока, снимаемого одним дисковым коллектором, показана на Фиг.12. Видно, что сигнал ионного тока пульсирует с пиковой плотностью ионного тока, превышающей 5 мА/см2, демонстрируя высокую плотность плазмы, генерируемой удаленным плазменно-дуговым разрядом. Характеристическая частота повторения импульсов ионного тока составляет приблизительно 10 Гц, что соответствует характеристической частоте растеризации катодной дуги по высоте 14-дюмовой катодной мишени в экранированной катодной камере. Растеризация катодного пятна дуги в этом эксперименте обеспечивалась магнитным управляющим устройством. Сигнал ионного тока также имеет высокочастотный компонент, что демонстрируется осциллограммой сигнала напряжения с резистора 1 кОм.

То, что плотность плазмы, полученной удаленным дуговым разрядом по настоящему изобретению, колеблется в широких пределах частот и амплитуд, было найдено полезным для качества осаждения покрытия. Колебания плотности плазмы соответствуют колебаниям частоты и интенсивности ионной бомбардировки подложек в ходе способа нанесения покрытия. Колебания интенсивности ионной бомбардировки препятствуют росту крупных кристаллических структур (таких как столбики) и развитию дефектов роста. В результате осажденные покрытия демонстрировали исключительно плотную структуру и гладкий профиль поверхности.

Полученные описанными выше способами покрытия обеспечивали плотную микроструктуру при толщинах покрытия вплоть до 3,5 мкм. Удаленный анод эксплуатировался при силе тока в 50 А, а источник электронов первичной дуги - при 140 А. Первичной поток осаждения от катода магнетронного распыления с мишенью из чистого хрома эксплуатировался при 8,5 кВт. Давление осаждения составляло 4 мТорр и обеспечивалось газовой смесью Ar:N2 60/40. Измеренный показатель оптического блеска составлял 99% для пленки CrN, полученной с использованием данных способов, по сравнению с 96,8% для пленки, полученной магнетронным распылением. Сечения соответствующих пленок показаны на Фиг.13.

Было изучено влияние тока удаленного дугового разряда и потенциала смещения подложки на блеск покрытия CrN, осажденного вышеизложенным способом магнетронного распыления с использованием удаленной дугой (RAAMS). Фиг.13 представляет собой полученные методом электронной сканирующей микроскопии фотографии, сравнивающие обычное магнетронное распыление с CrN, полученным магнетронным распылением с использованием удаленной дугой (RAAMS) при использовании следующих условий в ходе стадии нанесения покрытия: давление 4 мТорр, мощность магнетрона 8,5 кВт, ток первичной дуги 140 А, соотношение азота и аргона 40% N2/60% Ar. Фиг.14A и 14B представляют собой графики зависимости выраженной в процентах степени блеска от анодного тока и смещения, соответственно. Видно, что блеск полученного покрытия исключительно высок и не изменяется в широком диапазоне величин токов удаленной дуги и смещения подложки. Более конкретно, покрытия, нанесенные на заземленные подложки, продемонстрировали такой же блеск, как и покрытия, осажденные на подложках с плавающим электрическим потенциалом или с электрическим потенциалом -50 В относительно заземления. Это может объясняться высокой положительной величиной плазменного потенциала в удаленной плазме дугового разряда, показанной на Фиг.5. Ионы газов в плазме удаленного дугового разряда имеют потенциальную энергию, близкую к анодному потенциалу, который находится пределах от +40 до +60 В относительно заземления. В этом случае ионы газов бомбардируют заземленную подложку с энергией в пределах от 40 до 60 эВ. Этого оказывается достаточно для повышения интенсивности процесса роста покрытия более чем на 25% по сравнению со способами обычного магнетронного распыления (MS). Фиг.15 иллюстрирует влияние тока дуги удаленного анода на твердость осажденной пленки CrN. Следует заметить, что твердость в 25 ГПа почти в два раза выше твердости обычной пленки CrN, осажденной магнетронным распылением без помощи плазмы дугового разряда. Фиг.16A и 16B представляют графики зависимости скорости осаждения от анодного тока и смещения, соответственно. Скорость осаждения в случае заземленных подложек выше, чем у подложек с плавающим потенциалом смещения или с потенциалом смещения -50 В, как показано на Фиг.16A и 16B. Это может быть объяснено повторным распылением подложек, имеющих высокий отрицательный потенциал смещения. Например, в случае смещения -50 В плазменный потенциал относительно подложек достигает 100 В, приводя к бомбардировке подложки ионами газа с энергией около 100 эВ, следствием чего становится существенное повторное распыление покрытия, что снижает скорость его осаждения.

Фиг.17 представляет собой оптический спектр испускания (OES) образцов, полученных магнетронным распылением в соответствии с одним из вариантов осуществления изобретения. OES показывает наличие атомов металлов, ионов металлов, возбужденных атомов и ионов Ar, возбужденного молекулярного азота N2 и ионов молекулярного азота

При том, что некоторые варианты осуществления изобретения были проиллюстрированы и описаны в деталях, не предполагается, что такие воплощения иллюстрируют и описывают все возможные аспекты настоящего изобретения. Напротив, используемые в описании формулировки являются поясняющими, а не ограничивающими, и подразумевается, что в них можно вносить различные изменения без отступления от объема и сущности настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| УСТАНОВКА ВАКУУМНОЙ ОБРАБОТКИ И СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ | 2008 |

|

RU2472869C2 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| Способ вакуумного ионно-плазменного низкотемпературного осаждения нанокристаллического покрытия из оксида алюминия | 2018 |

|

RU2676720C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОКОМПОНЕНТНЫХ И МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2657671C2 |

| СПОСОБ "ГИБРИДНОГО" ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ | 2011 |

|

RU2485210C2 |

Изобретение относится к способу и системе для нанесения покрытий на подложку. В системе узел нанесения покрытия расположен внутри вакуумной камеры. Узел нанесения покрытия включает источник паров, обеспечивающий наносимый на подложку материал, подложкодержатель, удерживающий подложку, на которую наносят покрытие, таким образом, чтобы они располагались перед источником паров, узел катодной камеры и удаленный анод. Узел катодной камеры включает катод, необязательный первичный анод и экран, изолирующий катод от вакуумной камеры. Указанный экран имеет отверстия для пропускания тока электронной эмиссии от катода в вакуумную камеру. Источник паров расположен между катодом и удаленным анодом, а удаленный анод соединен с катодом. Система включает первичный источник питания, присоединенный между катодом и первичным анодом, и вторичный источник питания, присоединенный между узлом катодной камеры и удаленным анодом. Способ включает генерирование первичной дуги в испускающем электроны катодном источнике между катодной мишенью и первичным анодом, генерирование удаленной дуги, удерживаемой в зоне нанесения покрытия между узлом катодной камеры и анодом, соединенным с катодной мишенью, и генерирование потока паров металла из источника паров металла по направлению к по меньшей мере одной подложке, предназначенной для нанесения покрытия. Получаемые покрытия имеют улучшенную адгезию, гладкость, сверхтонкую микроструктуру, высокую плотность, низкую концентрацию дефектов и пористость и, соответственно, высокие функциональные характеристики.2 н. и 34 з.п. ф-лы, 29 ил.

1. Система для нанесения покрытий, содержащая:

вакуумную камеру и узел нанесения покрытий, включающий:

источник паров металла;

подложкодержатель для удерживания подложек, на которые наносятся покрытия таким образом, чтобы эти подложки располагались перед источником паров;

узел катодной камеры, включающий катодную мишень, первичный анод и экран, изолирующий катодную мишень от вакуумной камеры, при этом указанный экран имеет отверстия для пропускания тока электронной эмиссии от катодной мишени в вакуумную камеру;

анод, электрически связанный с катодной мишенью;

первичный источник питания, присоединяемый между катодной мишенью и первичным анодом; и

вторичный источник питания, присоединяемый между катодной мишенью и анодом, электрически связанным с катодной мишенью,

причем источник паров расположен между узлом катодной камеры и анодом, электрически связанным с катодной мишенью, при этом анод, электрически связанный с катодной мишенью, источник паров металла и катодная мишень распложены параллельно подложкодержателю, причем линейные размеры упомянутого анода, электрически связанного с катодной мишенью, равны или превышают линейные размеры катодной мишени, а источник паров имеет линейные размеры, обеспечивающие протекание удерживаемой плазмы от катодной мишени к упомянутому аноду, электрически связанному с катодной мишенью.

2. Система по п. 1, в которой первичный анод выполнен заземленным.

3. Система по п. 1, которая дополнительно содержит по меньшей мере один дополнительный источник паров металла, размещенный между узлом катодной камеры и анодом, электрически связанным с катодной мишенью.

4. Система по п. 3, в которой расстояния в перпендикулярном направлении между каждым из источников паров металла и подложками, на которые наносят покрытие, являются по существу одинаковыми, а расстояние между узлом катодной камеры и анодом, электрически связанным с катодной мишенью, меньше расстояния, на котором происходит пробой, когда приложенное напряжение вторичного источника питания превышает приложенное напряжение первичного источника питания в 1,2-10 раз.

5. Система по п. 3, в которой множество катодных мишеней соединены с анодом, электрически связанным с катодной мишенью, при этом каждая катодная мишень из множества катодных мишеней параллельна упомянутому аноду.

6. Система по п. 1, в которой расстояние от верха узла катодной камеры до подложек составляет от около 2 до 20 дюймов.

7. Система по п. 1, в которой катодная мишень узла катодной камеры выполнена изолированной посредством внешнего магнитного поля.

8. Система по п. 1, в которой анод, электрически связанный с катодной мишенью, выполнен изолированным посредством внешнего магнитного поля.

9. Система по п. 1, в которой источник паров металла выполнен в виде магнетрона, теплового испарителя, электронно-лучевого испарителя и катодно-дугового испарителя.

10. Система по п. 1, в которой катодная мишень выполнена в виде холодного вакуумно-дугового катода, полого катода, термоэлектронного катода прямого накала, электронно-лучевого испарителя и их комбинаций.

11. Система по п. 10, в которой катодная мишень изготовлена из металла, обладающего геттерной способностью, включая сплавы циркония и титана.

12. Система по п. 1, в которой экран катодной камеры выполнен охлаждаемым водой и имеет отрицательное напряжение смещения относительно катодной мишени, причем электрический потенциал смещения экрана составляет от -50 до -1000 В.

13. Система по п. 1, в которой между узлом катодной камеры и анодом, электрически связанным с катодной мишенью, установлены плазменные зонды для измерения плотности плазмы, причем данные плазменные зонды обеспечивают обратную связь для управления вторичным источником питания, в рамках которого ток упомянутого анода регулируется таким образом, чтобы получить равномерное распределение плотности плазмы между узлом катодной камеры и упомянутым анодом.

14. Система по п. 1, в которой катодная мишень является частью набора катодов, включающего множество катодных мишеней, установленных в узле катодной камеры, причем линейные размеры каждой катодной мишени по существу равны линейным размерам анода, электрически связанного с катодной мишенью.

15. Система по п. 1, в которой катодная мишень является пластиной или стержнем.

16. Система по п. 1, которая снабжена вспомогательными анодами, которые присоединены к аноду, электрически связанному с катодной мишенью, через переменные резисторы.

17. Система по п. 16, в которой вспомогательные аноды соединены с анодом, электрически связанным с катодной мишенью, через конденсаторы.

18. Система по п. 1, которая снабжена дополнительными узлами для нанесения покрытий.

19. Система по п. 16, которая снабжена дополнительными узлами для нанесения покрытий, которые расположены по существу линейным образом.

20. Система по п. 1, в которой источник паров металла, катодная мишень и анод, электрически связанный с катодной мишенью, расположены линейно вдоль подложкодержателя, который установлен с возможностью перемещения вдоль линейного направления.

21. Система по п. 1, в которой вакуумная камера имеет круговое поперечное сечение, катодная мишень и анод, электрически связанный с катодной мишенью, размещены вокруг центральной оси вакуумной камеры, а подложкодержатель установлен с возможностью перемещения в круговом направлении.

22. Способ нанесения покрытия на подложку, включающий использование системы для нанесения покрытий, содержащей:

вакуумную камеру и узел осаждения, включающий:

источник паров металла;

подложкодержатель для удерживания подложек, на которые наносится покрытие, расположенный таким образом, чтобы подложки располагались перед источником паров;

узел катодной камеры, включающий катодную мишень, первичный анод и экран, изолирующий катодную мишень от вакуумной камеры, где экран имеет отверстия для пропускания тока электронной эмиссии от катодной мишени;

анод, соединенный с катодной мишенью;

первичный источник питания, присоединяемый между катодной мишенью и первичным анодом; и

вторичный источник питания, присоединяемый между катодной мишенью и анодом, соединенным с катодной мишенью, причем источник паров металла расположен между узлом катодной камеры и анодом, соединенным с катодной мишенью, причем анод, соединенный с катодной мишенью, источник паров металла и катодная мишень расположены параллельно подложкодержателю, а линейные размеры упомянутого анода, соединенного с катодной мишенью, равны или превышают линейные размеры катодной мишени, и

генерирование первичной дуги в испускающем электроны катодном источнике между катодной мишенью и первичным анодом;

генерирование удаленной дуги, удерживаемой в зоне нанесения покрытия между узлом катодной камеры и анодом, соединенным с катодной мишенью; и

генерирование потока паров металла из источника паров металла по направлению к по меньшей мере одной подложке, предназначенной для нанесения покрытия.

23. Способ по п. 22, в котором неоднородность распределения электронной плотности по зоне нанесения покрытия составляет менее 50%.

24. Способ по п. 22, в котором ток электронной эмиссии пульсирует с частотой повторения от 1 до 1000 Гц и амплитудой, колеблющейся в диапазоне от 1×10-5 до 1×103 относительно среднего тока электронной эмиссии.

25. Способ по п. 22, в котором по меньшей мере в одной камере для нанесения покрытий устанавливают множество катодов, при этом катоды распределены равномерно по высоте зоны нанесения покрытия.

26. Способ по п. 22, в котором в зоне нанесения покрытия устанавливают множество анодов, соединенных с катодной мишенью, при этом упомянутые аноды равномерно распределены вдоль зоны нанесения покрытия.

27. Способ по п. 22, в котором в зоне нанесения покрытия устанавливают множество источников паров, при этом источники паров равномерно распределены вдоль зоны нанесения покрытия.

28. Способ по п. 22, в котором катодная мишень является пластиной или стержнем, имеющим площадь, равную площади области электронной эмиссии в узле катодной камеры.

29. Способ по п. 22, в котором к области между источником паров металла и подложками, на которые наносится покрытие, прикладывают внешнее магнитное поле.