Изобретение относится к горным машинам, а именно к струговым установкам, предназначенным для выемки тонких и весьма тонких пластов, опасных по внезапным выбросам угля и газа.

Известны струговые установки для работы в тонких пластах [1] включающие струг, забойный конвейер, гидроцилиндры передвижки, шарнирно соединенные соответственно с рамой конвейера и с соответствующим упорным приспособлением, напорную и сливную гидромагистрали.

Эта установка обеспечивает автоматическую подачу забойного конвейера на забой вслед за подвиганием забоя после снятия каждой стружки угля в пределах одного хода гидроцилиндров передвижки. По мере подвигания забоя рабочие, находящиеся в лаве, устанавливают временные стойки для крепления обнажившейся кровли. После снятия полоски угля на ход гидроцилиндров передвижки рабочие вместо временных стоек устанавливают постоянную крепь, производят подтягивание опор гидроцилиндров передвижки в исходное положение и цикл по выемке очередной полоски угля повторяют.

Для выемки угля в пластах, опасных по внезапным выбросам угля и газа, где запрещается нахождение людей в лаве во время работы струга, особенно в пластах с неустойчивыми кровлями, эти струговые установки применяться не могут, поскольку после выемки полоски угля на максимальную раздвижку гидроцилиндров передвижки образуется незакрепленное пространство большой ширины по всей длине лавы, что приводит к обвалам крови.

Известна струговая установка [2] включающая струг, забойный конвейер, гидроцилиндры передвижки, шарнирно соединенные соответственно с рамой конвейера и соответствующим упорным приспособлением, напорную и сливную гидромагистрали.

Недостатком конструкции этой установки является то, что при работе в выбросоопасных пластах она не обеспечивает возможности крепления кровли вслед за подвиганием забоя без присутствия рабочих в лаве. В связи с тем, что после снятия полоски угля на полный ход гидроцилиндров передвижки и остановки струга, перед тем как разрешить нахождение людей в лаве, требуется значительный период времени для проветривания забоя и дегазации пласта, за это время обнаженная по всей длине лавы и на большой ширине кровля в призабойной полосе отслаивается, нарушается ее целостность и происходят вывалы крупногабаритных кусковых породы, на уборку которых затрачивается много времени и труда. Эти факторы приводят к снижению производительности струговой установки, снижению эффективности ее работы и нецелесообразности применения ее на выбросоопасных пластах, особенно с неустойчивыми кровлями.

Цель изобретения создание струговой установки, которая кроме строгания угля могла бы производить автоматическую установку временной крепи, которая позволит в период строгания временно закрепить обнаженную кровлю от обрушения и расширить область применения на пластах, опасных по внезапным выбросом угля и газа с неустойчивыми кровлями без присутствия рабочих в лаве, и за счет этого повысить эффективность работы струговой установки.

Цель достигается тем, что в струговой установке, включающей струг, забойный конвейер, гидроцилиндры передвижки, шарнирно соединенные соответственно с рамой конвейера и соответствующим упорным приспособлением, напорную и сливную гидромагистрали, она включает индивидуальные гидравлические стойки для временного крепления выработанного пространства и концевые включатели, каждый из которых выполнен в виде телескопической линейки и управляемого клапанного блока, а рама конвейера выполнена с размещенными со стороны выработанного пространства захватами для перемещения индивидуальных гидравлических стоек, при этом каждая индивидуальная гидравлическая стойка установлена в соответствующем захвате с возможностью освобождения из последнего при распоре ее в кровлю и почву, причем рабочая полость каждой индивидуальной гидравлической стойки гидравлически соединена через клапанный блок соответствующего концевого включателя с напорной и сливной гидромагистралями.

Неподвижная часть каждой телескопической линейки закреплена на корпусе соответствующего гидроцилиндра передвижки, а подвижная часть каждой телескопической линейки имеет упорный выступ и соединена со штоком соответствующего гидроцилиндра передвижки, при этом корпус каждого управляемого клапанного блока закреплен на неподвижной части соответствующей телескопической линейки, а каждый клапан каждого управляемого клапанного блока выполнен с толкателем, который установлен с возможностью взаимодействия с выступом на подвижной части соответствующей телескопической линейки для перемещения запорного органа соответствующего клапана.

Каждый захват выполнен в виде П-образного корпуса, основание и две боковые щеки которого образуют со стороны выработанного пространства полость для размещения корпуса соответствующей индивидуальной гидравлической стойки и скобы, шарнирно закрепленной на одной из боковых щек корпуса посредством вертикальной оси, и стопора для фиксации скобы с другой боковой щекой корпуса, при этом скоба установлена с возможностью ограниченного поворота вокруг вертикальной оси, а стопор соединен с выдвижной частью соответствующей индивидуальной гидравлической стойки посредством гибкой тяги и установлен с возможностью вертикального перемещения, причем боковые щеки имеют выемки для размещения корпуса соответствующей индивидуальной гидравлической стойки, а каждая индивидуальная гидравлическая стойка установлена в соответствующем захвате с зазором относительно основания его корпуса для компенсации отодвигания става конвейера при проходе струга.

Каждый захват шарнирно соединен с рамой конвейера посредством оси и установлен с возможностью ограниченного поворота в горизонтальной плоскости.

Боковые щеки корпуса каждого захвата выполнены из упругого материала.

Боковые щеки корпуса каждого захвата шарнирно соединены с его основанием и подпружинены с наружной стороны относительно основания.

Совокупность существенных признаков обеспечивает возможность осуществить автоматическую установку индивидуальных гидравлических стоек для временного крепления обнажившейся кровли в призабойной полосе по мере подвигания забоя в пределах величины шага гидроцилиндра передвижки без присутствия рабочих в лаве при работе струговой установки. Это позволяет применить струговую установку для работы в выбросоопасных пластах, в том числе и с малоустойчивыми кровлями, и повысить эффективность ее работы.

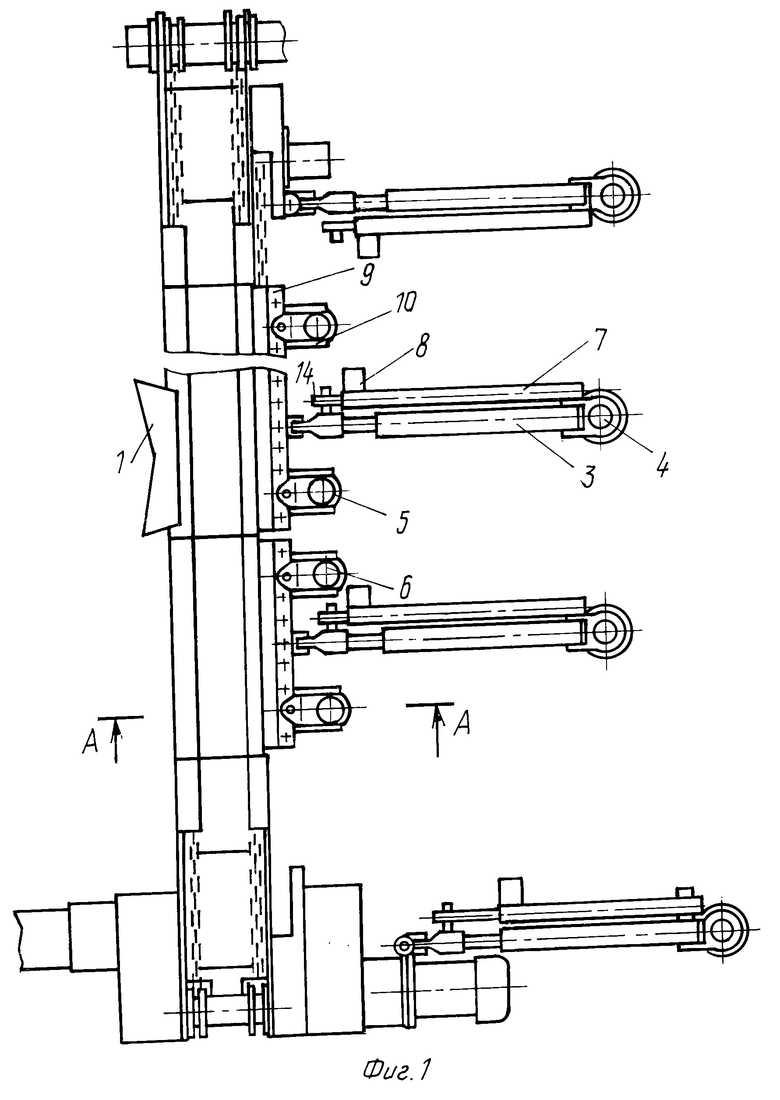

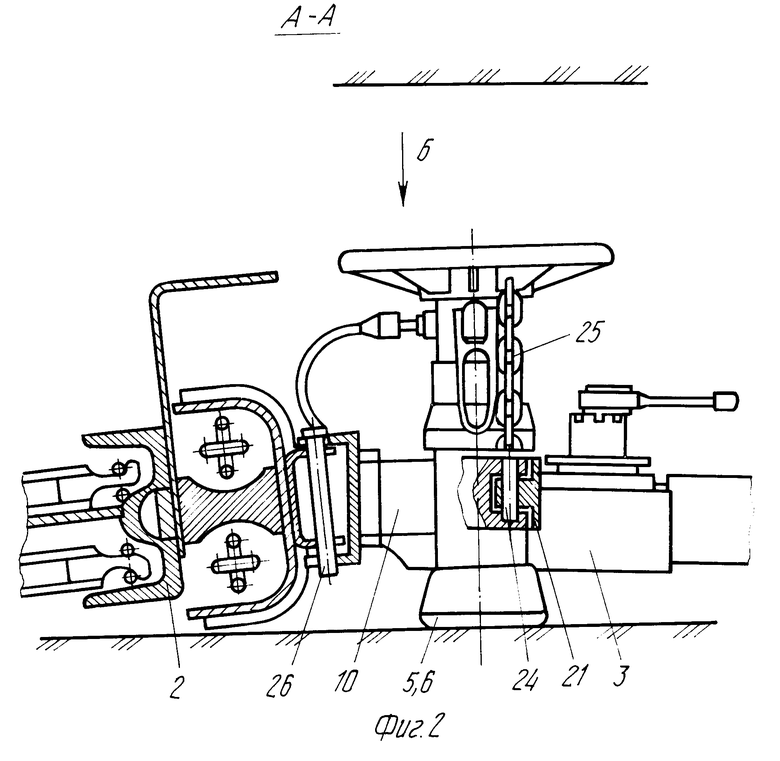

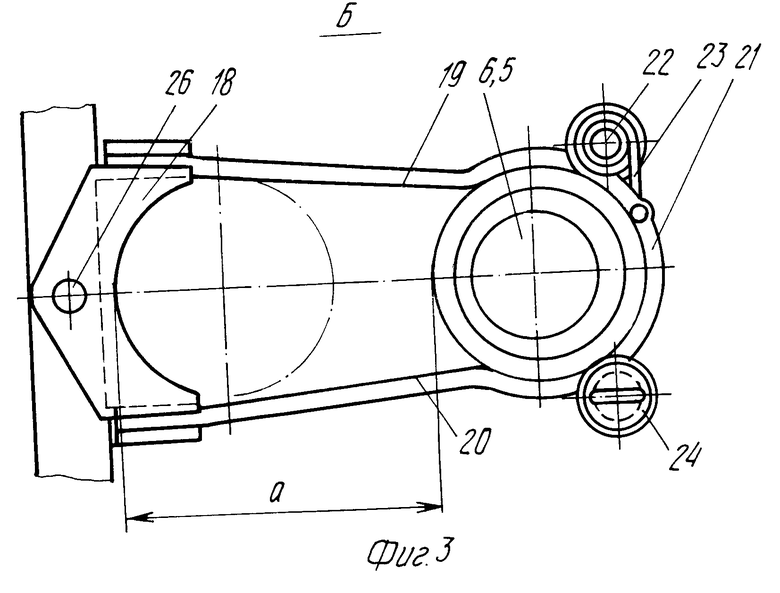

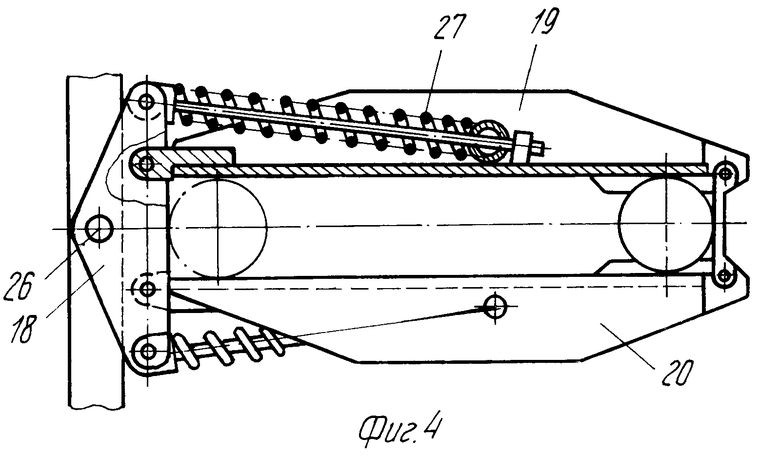

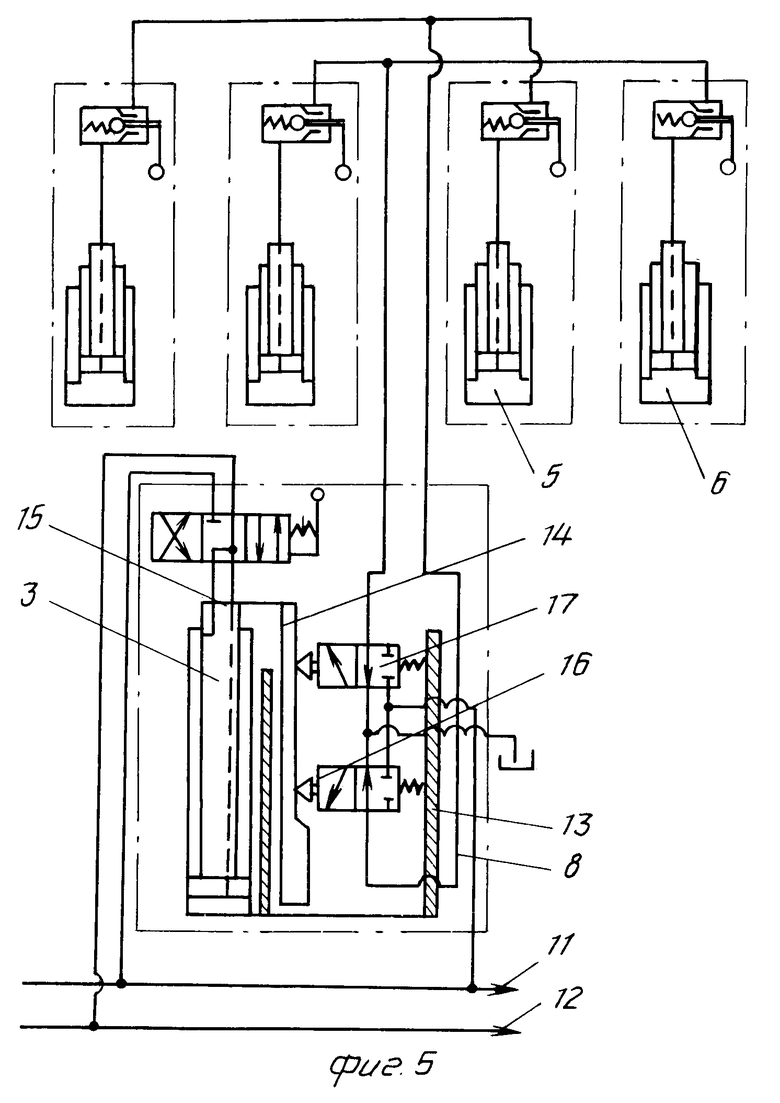

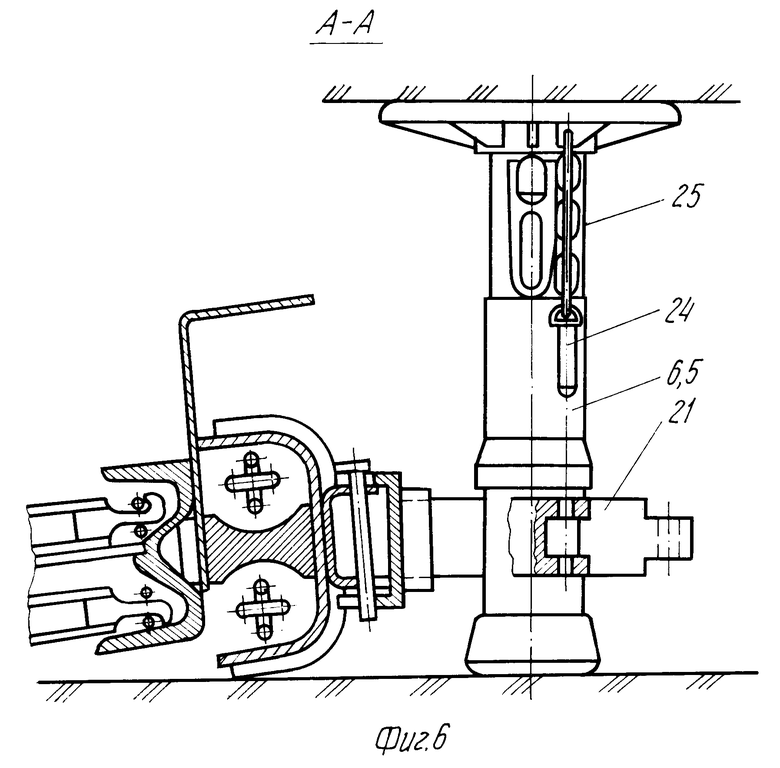

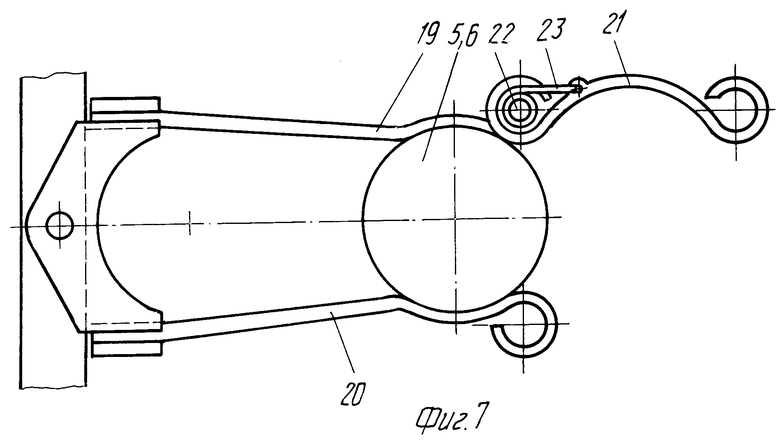

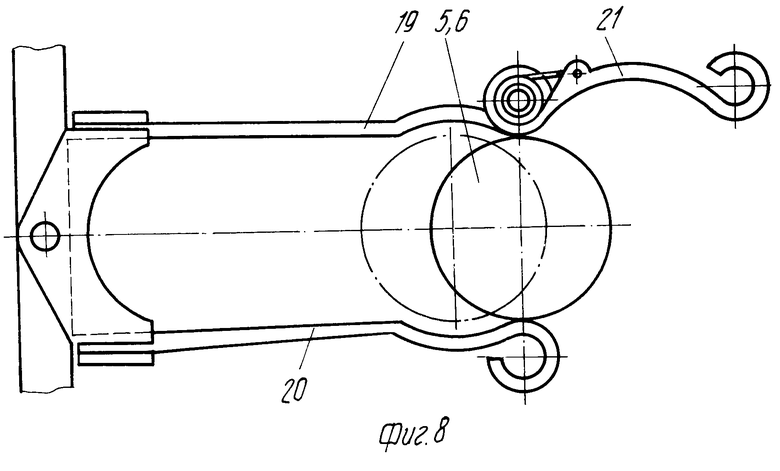

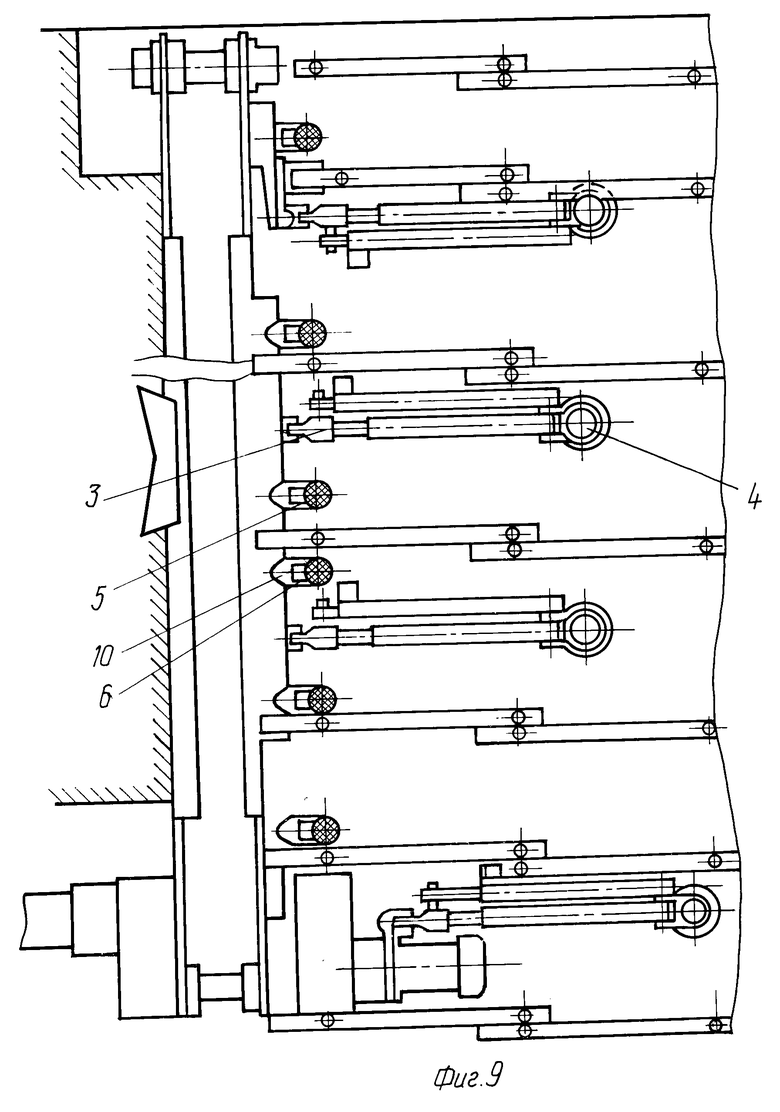

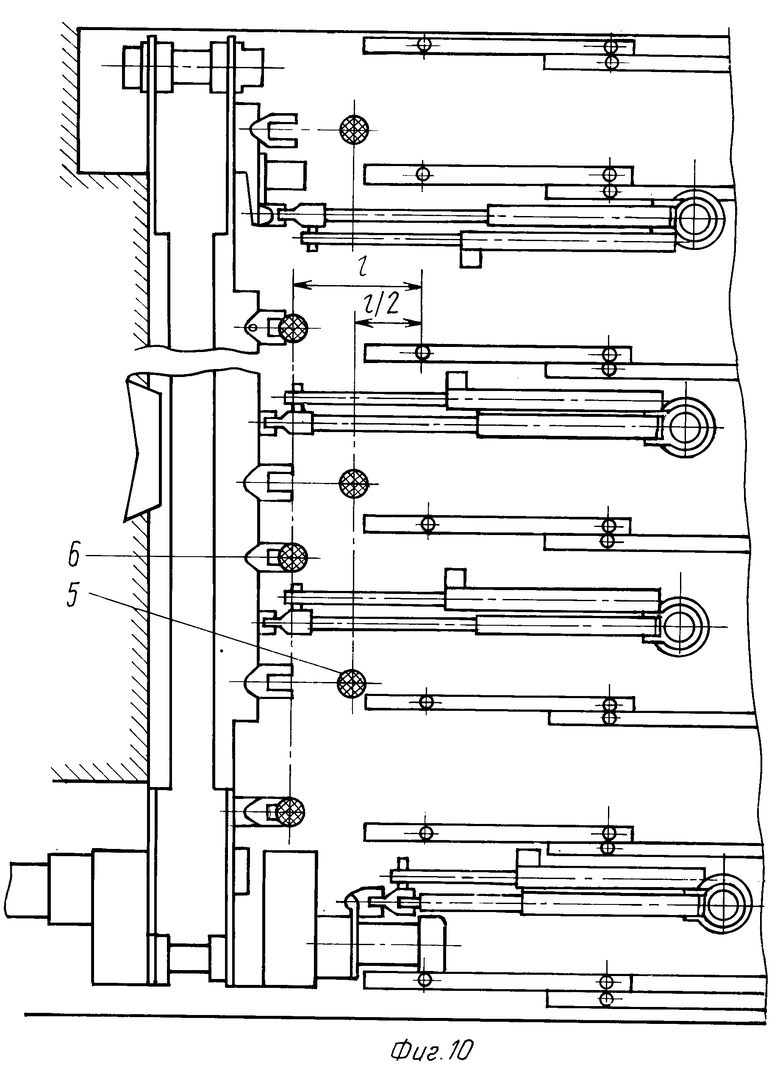

На фиг.1 показана струговая установка; на фиг.2 разрез А-А на фиг.1; на фиг. 3 вид Б на фиг.2; на фиг.4 вариант выполнения захвата; на фиг.5 принципиальная гидравлическая схема одного из гидроцилиндров передвижки с концевыми включателями группы индивидуальных гидравлических стоек временной крепи; на фиг.6 разрез А-А на фиг.1 (после распора гидравлической стойки между кровлей и почвой); на фиг.7 вид на захват в плане с открытой скобой; на фиг. 8 схема положения захвата при выходе стойки; на фиг.9 схема положения струговой установки и постоянной крепи в лаве в исходном положении перед снятием полоски угля; на фиг.10 схема положения струговой установки после снятия полоски угля на ход гидроцилиндров передвижки.

Предлагаемая струговая установка (фиг.1) включает струг 1, забойный конвейер 2, гидроцилиндры 3 передвижки с упорными приспособлениями 4, индивидуальные гидравлические стойки 5 и 6 (фиг.5), концевые включатели, каждый из которых выполнен из телескопической линейки 7 и управляемого клапанного блока 8. На раме 9 забойного конвейера 2 со стороны выработанного пространства с определенным шагом по длине лавы размещены захваты 10, в которых установлены индивидуальные гидравлические стойки 5 и 6 (фиг.1). Полости индивидуальных гидравлических стоек 5 и 6 соединены гидравлически через клапанный блок 8 с напорной 11 и сливной 12 гидромагистралями (фиг.5).

Телескопическая линейка 7 концевого включателя (фиг.5) выполнена из неподвижной части 13, закрепленной на корпусе гидроцилиндра 3 передвижки, и подвижной части 14, соединенной со штоком 15 гидроцилиндра 3 передвижки. Подвижная часть 14 телескопической линейки 7 имеет упорный выступ. Корпус каждого управляемого клапанного блока 8 закреплен на неподвижной части 13 телескопической линейки 7. Управляемый клапанный блок 8 имеет клапаны 16 и 17 (фиг. 5), выполненные с толкателями для взаимодействия с упорным выступом на подвижной части 14 телескопической линейки 7 для перемещения запорного органа соответствующего клапана 16 и 17. К клапану 16 подключены стойки 5, а к клапану 17 стойки 6. Количество индивидуальных гидравлических стоек 5 и 6 временной крепи, подключенных к каждому клапану 16 и 17, зависит от шага l расстановки гидроцилиндров 3 передвижки по длине лавы.

Захваты 10 (фиг.3, 4) выполнены в виде П-образного корпуса, основание 18 и две боковые щеки 19 и 20 которого образуют со стороны выработанного пространства полость для размещения корпуса индивидуальной гидравлической стойки 5 (и 6). При этом боковые щеки имеют выемки для ориентирования гидравлических стоек.

Полость корпуса захвата 10 закрывается скобой 21, закрепленной шарнирно с боковой щекой 19 посредством вертикальной оси 22, и удерживается пружиной 23, с боковой щекой 20 скоба 21 фиксируется вертикальным выдвижным стопором 24. Скоба 21 и выемки боковых щек 19, 20 удерживают стойки 5, 6 в захвате 10. Стопор 24 соединяется с выдвижной частью индивидуальной гидравлической стойки 5, 6 посредством гибкой тяги 25 (фиг.2), например цепи.

Между основанием 18 и индивидуальной гидравлической стойкой 5, 6 предусмотрен зазор а для компенсации отодвигания забойного конвейера 2 при проходе струга 1. Каждый захват 10 шарнирно соединен с рамой забойного конвейера 2 посредством оси 26 и установлен с возможностью ограниченного поворота в горизонтальной плоскости.

Боковые щеки 19, 20 (фиг.3) могут быть выполнены из упругого материала, например рессорных полос, или могут быть выполнены жесткими (фиг.4), соединенными шарнирно с основанием 18 и подпружиненными пружиной 27 с наружной стороны относительно основания 18.

Работает предлагаемая струговая установка следующим образом.

В исходном положении перед началом цикла по выемке угля гидроцилиндры 3 передвижки (фиг.9) находятся в сложенном положении, упорные приспособления 4 расперты между кровлей и почвой.

Рама забойного конвейера 2 прижата к забою. Индивидуальные гидравлические стойки 5, 6 установлены в захватах 10 и замкнуты скобами 21 (фиг.2 и 3), скобы зафиксированы стопором 24. Стойки 5, 6 расположены на одной линии по падению пласта. Рабочие выведены из лавы.

После включения струговой установки по мере подвигания линии забоя вместе с рамой забойного конвейера 2 под действием гидроцилиндров 3 передвижки перемещаются индивидуальные гидравлические стойки 5, 6, закрепленные в захватах 10, вместе с этим выдвигаются и подвижные части 14 телескопических линеек 7 (фиг. 5). После подвигания забоя, например, на половину шага l/2 (фиг.10) гидроцилиндров 3 передвижки упорный выступ подвижной части 14 телескопической линейки 7 утапливает толкатель клапана 16 управляемого клапанного блока 8. Клапан 16 откроется, и рабочая жидкость из напорной гидромагистрали 11 поступает в поршневые полости индивидуальных гидравлических стоек 5, подключенных к этому клапану. Стойка 5 начнет раздвигаться до полного распора в кровлю, выдернет стопор 24 с помощью тяги 25 (фиг.6) и освободит скобу 21 (фиг.2, 3, 6). Под действием пружины 23 скоба 21 повернется вокруг оси 22, займет положение, показанное на фиг.7, и откроет проем в захвате 10 для выхода стойки 21, которая остается в выемках боковых щек 19, 20 и удерживается в них от опрокидывания до полного распора. При дальнейшем подвигании забоя захваты 10 перемещаются вместе с рамой 9 забойного конвейера 2, боковые щеки 19, 20 (фиг.8) раздвигаются стойкой 5, и стойка 5, распертая между кровлей и почвой, остается на месте.

При подвигании струговой установки на полный шаг l (фиг.10) гидроцилиндров 3 передвижки упорный выступ подвижной части 14 телескопической линейки 7 утапливает толкатель клапана 17 (фиг.5) управляемого клапанного блока 8 и рабочая жидкость из напорной гидромагистрали 11 подается в стойки 6. После распора всех индивидуальных гидравлических стоек 5, 6 временной крепи струговая установка выключается и лава останавливается для дегазации пласта.

Таким образом установка индивидуальных гидравлических стоек осуществляется автоматически без присутствия рабочих в лаве. После отстоя лавы и дегазации пласта рабочие возвращаются в забой, разгружают гидравлические стойки 5, 6 временной крепи и устанавливают их в захваты 10, производят установку постоянной забойной крепи, подтягивают гидроцилиндры 3 передвижки и распирают их упорные приспособления 4 между кровлей и почвой пласта. Приведя струговую установку в исходное положение, рабочие снова покидают лаву. После этого цикл по выемке угля повторяется.

Предлагаемая струговая установка с автоматической установкой временной крепи обеспечивает повышение нагрузки на забой за счет сокращения времени на зачистку лавы от вывалов кровли, расширяет область применения струговой выемки угля на пластах с малоустойчивыми кровлями, повышает безопасность отработки тонких и весьма тонких выбросоопасных пластов, обеспечивает выемку угля без присутствия рабочих в лаве при работе струговой установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУГОВЫЙ КОМПЛЕКС | 1992 |

|

RU2067178C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ СЕКЦИЙ КРЕПИ СО СТРУГОВОЙ УСТАНОВКОЙ | 1992 |

|

RU2043496C1 |

| УГЛЕДОБЫВАЮЩИЙ АГРЕГАТ | 1996 |

|

RU2130553C1 |

| АГРЕГАТ СТРУГОДОСТАВОЧНЫЙ, СТАВ СТРУГОДОСТАВОЧНОГО АГРЕГАТА, МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ НАПРАВЛЯЮЩИХ, АГРЕГАТНАЯ КРЕПЬ, ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ, УСТРОЙСТВО ДЛЯ ПОДХВАТА ПРИЗАБОЙНОЙ КРОВЛИ, ОПОРНАЯ БАЗА КОЛЬЦЕВОГО СТРУГА | 2000 |

|

RU2182668C2 |

| СТРУГОВЫЙ КОМПЛЕКС, СЕКЦИЯ КРЕПИ, УСТАНОВКА СТРУГОВАЯ, БАЗА СТРУГОВАЯ, ПРИВОД СТРУГА, ПЕРЕГРУЖАТЕЛЬ УКОРОЧЕННЫЙ, КРЕПЬ СОПРЯЖЕНИЯ, МАНИПУЛЯТОР ПЕРЕДВИЖНОЙ | 1999 |

|

RU2163970C1 |

| Устройство для передвижки конвейера струговой установки | 1991 |

|

SU1838608A3 |

| Комплект механизированной крепи | 1976 |

|

SU609904A1 |

| Устройство для передвижки конвейерного става | 1983 |

|

SU1167362A1 |

| Устройство для удержания и перемещения приводной станции забойного конвейера | 1978 |

|

SU732553A1 |

| Струговый агрегат | 1988 |

|

SU1661409A1 |

Сущность изобретения: струговая установка содержит струг, забойный конвейер, гидроцилиндры передвижки, напорную и сливную гидромагистрали, индивидуальные гидравлические стойки и концевые включатели. Гидроцилиндры передвижки шарнирно соединены соответственно с рамой конвейера и с соответствующим упорным приспособлением. Каждый концевой включатель выполнен в виде телескопической линейки и управляемого клапанного блока. Рама конвейера выполнена с захватами для перемещения индивидуальных гидравлических стоек. Каждая индивидуальная гидравлическая стойка установлена в соответствующем захвате с возможностью освобождения из последнего при распоре ее в кровлю и почву. Рабочая полость каждой индивидуальной гидравлической стойки гидравлически соединена через клапанный блок соответствующего концевого включателя с напорной и сливной гидромагистралями. 5 з. п. ф-лы, 10 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Струговый комплекс | 1977 |

|

SU798292A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-10-27—Публикация

1992-06-04—Подача