Изобретение относится к магнитному разделению материалов и может быть использовано в пищевой, горно-обогатительной, химической и др. отраслях промышленности для очистки сыпучих материалов, а также жидкостей и газов от ферромагнитных примесей.

Известно устройство для удаления ферропримесей, которое содержит неподвижный в течение фильтроцикла рабочий орган с размещенными на нем осадительными элементами в виде пластин, закрепленных на стержнях-сердечниках катушек индуктивности. Регенерация данного устройства от ферропримесей осуществляется при отключении электромагнитов и удалении рабочего органа из зоны сепарации [1] Недостатком этого устройства являются: повышенные энергозатраты, связанные с использованием электромагнитов, недостаточная надежность, связанная с возможностью непроизвольного сброса осевших ферропримесей при аварийном отключении электротока, а также наличие остаточной намагниченности сердечника и осадительных элементов, поскольку при регенерации в этом случае требуется дополнительный механизм удаления ферропримесей.

Известен магнитный сепаратор, который содержит вращающийся рабочий орган цилиндрической формы, помещенные в сепарируемую среду осадительные элементы, разделенные поверхностью рабочего органа на две части, одна из которых расположена внутри упомянутого рабочего органа, выполненные в виде полых стержней, содержащих постоянные магниты, которые способны перемещаться по длине полости под действием силы тяжести [2]

К недостаткам этого сепаратора относится низкая экономичность и повышенная металлоемкость конструкции в результате того, что замкнутая форма рабочего органа обусловливает наличие в осадительных элементах пассивной части, не участвующей в сепарации, в результате чего значительно снижается коэффициент их использования. Кроме того, в виду нахождения осадительных элементов в зоне регенерации в течение непродолжительного времени, возникает, в силу различных причин, вероятность нежелательной задержки, осевших на осадительных поверхностях примесей, например, из-за их остаточной влажности, липкости и т.п. Это приводит к повторному попаданию этих примесей в сепарируемый поток и снижает эффективность работы сепаратора в целом.

Сущность изобретения заключается в том, что для повышения эффективности работы сепаратора несущая поверхность, на которой закреплены осадительные элементы, и которая отделяет зону сепарации от зоны регенерации, надежно изолируя при этом друг от друга оба процесса, устанавливается таким образом, что все осадительные элементы, пронизывающие упомянутую поверхность под углом к горизонту и разделяемые ею надвое, одной своей частью, нижней, содержащей смещенные в нее под действием силы тяжести постоянные магниты, находятся в сепарируемой среде, т.е. в зоне сепарации, где на них осаждаются примеси. В то же время другая их часть, верхняя, а потому не содержащая постоянных магнитов, находится вне потока сепарируемой среды, т.е. в зоне регенерации, где она имеет возможность в отсутствие магнитного поля регенерироваться от осевших на ней ранее примесей.

При этом для обеспечения возможности каждой из обеих частей осадительных элементов периодически сепарировать очищаемую среду и регенерироваться от осажденных примесей, меняясь при этом местами, несущая поверхность может быть выполнена в виде пластины, имеющей возможность поворота относительно оси расположенной, например, горизонтально и в средней ее части.

Кроме того, осадительные элементы могут закрепляться на несущей поверхности в эластичных обоймах, что позволяет интенсифицировать процесс регенерации. Это происходит за счет того, что каждый осадительный элемент, находясь одной своей частью в потоке очищаемой среды, вызывающей его вибрацию, передает эту вибрацию на другую часть, которая в данный момент регенерируется.

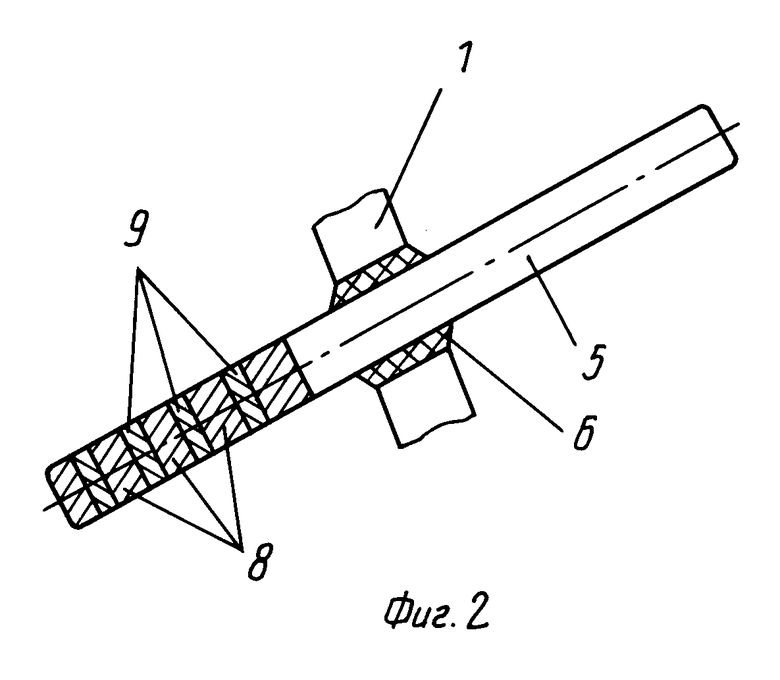

Постоянные магниты осадительных элементов выполняются сборными в виде пакета, состоящего из пластин, обращенных друг к другу одноименными полюсами, разделенных между собой прокладками и ориентированных в осадительном элементе своими плоскостями перпендикулярно к оси самого элемента. Такое строение постоянных магнитов обеспечивает в окружающем их пространстве неоднородность магнитного поля и создание зон с повышенной его напряженностью. Причем необходимо отметить, что часть этих зон расположена на "активной" стороне осадительных элементов, непрерывно соприкасающихся с набегающим на них потоком очищаемой среды, в то время как другая их часть расположена в тени осадительных элементов и является местом локализации осаждаемых примесей, т.е. своеобразными магнитными ловушками.

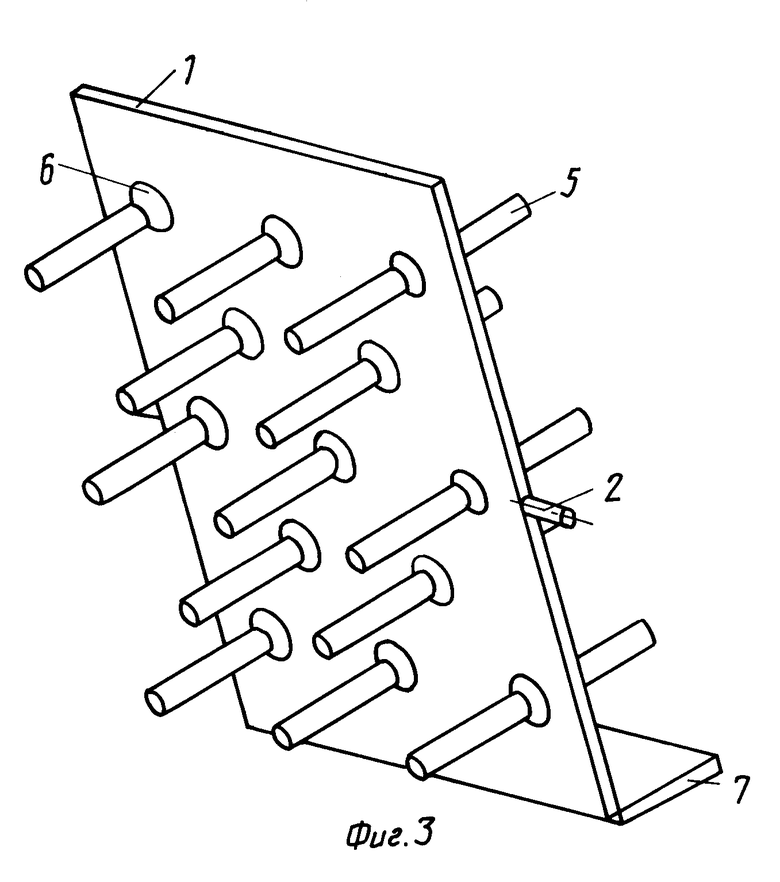

Располагать осадительные элементы на несущей поверхности следует в рядах, и так, чтобы осадительные элементы соседних рядов были смещены друг относительно друга. Кроме того, целесообразно, чтобы проходное сечение зоны сепарации было больше сечения поступающего сепарируемого потока. Такое расположение позволяет уменьшить плотность сепарируемой среды и разделить ее на мелкие потоки. Осаждаемая частица, движущаяся в некотором разуплотненном элементарном потоке, на которые основной поток разделяется осадительными элементами, с большей вероятностью, окажется в непосредственной близости от поверхности осадительного элемента, что значительно повышает возможность ее захвата.

Сопоставительный анализ с прототипом свидетельствует о том, что предлагаемое устройство отличается от него новой формой несущей поверхности рабочего органа, новым взаиморасположением несущей поверхности осадительных элементов и сепарируемого потока, а также новым устройством осадительных элементов и их функциональными возможностями.

Сказанное свидетельствует о том, что заявляемое устройство соответствует критерию изобретения "новизна".

Сравнение заявляемого изобретения с другими известными техническими решениями и аналогами свидетельствует о том, что некоторые его технические элементы известны в технологии магнитной сепарации. Так, например, известно применение осадительных элементов, расположенных на несущей поверхности [3] полых осадительных элементов, содержащих постоянные магниты [4] в том числе, перемещающиеся в пределах полости осадительных элементов [2]

Однако применение упомянутых элементов в предложенной здесь взаимосвязи и комбинации с новыми элементами, позволяет получить новые свойства, отсутствующие в известных решениях. Так, отделение несущей поверхностью, выполненной в виде плоскости, зоны сепарации от зоны регенерации повышает надежность процесса сепарации и исключает возможность непроизвольного сброса осевших на осадительных элементах примесей в поток очищаемой среды. Одновременно с этим обеспечение возможности поворота упомянутой несущей поверхности повышает функциональную нагруженность и коэффициент использования обеих частей осадительных элементов, которые в результате этого полностью участвуют в процессе осаждения и регенерации, а постоянное нахождение самоперемещающихся магнитов в зоне сепарации, позволяет обеспечить максимальное использование всего магнитного поля для сепарации в любой момент времени. Кроме того, упомянутые конструктивные особенности сепаратора значительно снижают его металлоемкость, а крепление осадительных элементов на несущей поверхности в эластичных обоймах повышает их регенерируемость.

Таким образом, вышесказанное позволяет сделать вывод о соответствии предлагаемой конструкции сепаратора критерию "существенные отличия".

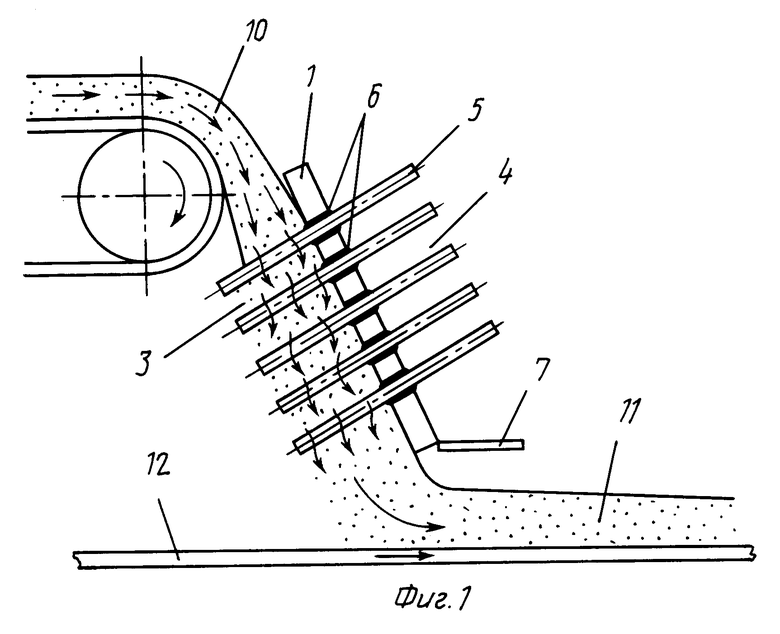

На фиг. 1 показана схема магнитного сепаратора; на фиг.2 разрез осадительного элемента; на фиг.3 общий вид несущей поверхности с размещенными на ней осадительными элементами.

Магнитный сепаратор содержит несущую поверхность, выполненную в виде плоскости 1, имеющей ось вращения 2 и отделяющей зону сепарации 3 от зоны регенерации 4, с расположенными на упомянутой плоскости осадительными элементами 5, разделенными ею на две части: нижнюю, помещенную в поток очищаемой (сепарируемой) среды, т.е. в зону сепарации 3, и верхнюю, помещенную в зону регенерации 4. Сам осадительный элемент закреплен на несущей поверхности в специальных приспособлениях, например эластичных обоймах 6. Осажденные примеси, отделяясь от осадительных элементов, попадают в сборный лоток 7 и удаляются. Расположенный в полом осадительном элементе магнит состоит из магнитных пластин 8, чередующихся с прокладками 9.

Устройство действует следующим образом. Очищаемая среда 10 поступает в зону сепарации 3 на осадительные элементы 5, где она разделяется на потоки. При этом отделяемые примеси, поступая с "активной" стороны осадительных элементов и проходя через зоны, имеющие повышенный градиент и напряженность магнитного поля, захватываются ими и локализуются на осадительных элементах с нижней (теневой) стороны стержней в вышеупомянутых магнитных ловушках. Очищенная от примесей среда 11 попадает на конвейер 12 и направляется по назначению. По истечении времени цикла сепарации несущая поверхность поворачивается вокруг оси 2. В результате этого части осадительных элементов меняются местами: чистые (верхние), находившиеся в зоне регенерации 4 подаются в поток очищаемой среды 10, а загрязненные осевшими примесями (нижние) становятся на их место. При этом оказавшиеся в результате поворота несущей поверхности 1, в верхней части осадительных элементов постоянные магниты, под действием силы тяжести перемещаются в их нижнюю часть и снова оказываются в зоне сепарации 3. Осевшие примеси, перенесенные в результате поворота несущей поверхности 1 в зону регенерации 4 и лишившиеся с уходом из этой части удерживающей их на осадительных элементах магнитной силы, под действием силы тяжести и вибрации осадительных элементов отделяются от них и попадают в наклонный сборный лоток 7, а оттуда удаляются в отвал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР | 1991 |

|

RU2014871C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1991 |

|

RU2011419C1 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСАДКИ МАГНИТНЫХ ФИЛЬТРОВ | 1991 |

|

RU2015111C1 |

| Полиградиентный магнитный сепаратор непрерывного действия | 1984 |

|

SU1674909A1 |

| МАГНИТНЫЙ ФИЛЬТР | 1990 |

|

RU2021842C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1988 |

|

SU1820527A1 |

| Магнитный железоотделитель | 1983 |

|

SU1152618A1 |

| Магнитный сепаратор | 1986 |

|

SU1641397A1 |

| Осадитель | 1989 |

|

SU1768234A1 |

| Сепаратор для отделения ферромагнитных примесей от текучих сред | 1983 |

|

SU1168275A1 |

Использование: в пищевой промышленности для очистки сыпучих продуктов от ферропримесей, а также в горно-рудной, химической и др. отраслях промышленности для магнитного разделения сыпучих материалов, жидкостей и газов. Сущность изобретения: магнитный сепаратор содержит рабочий орган в виде полых тел, внутри которых находятся постоянные магниты, перемещающиеся по длине полых тел. Несущая поверхность выполнена в виде пластины, отделяющей зону сепарации от зоны регенерации и установленной параллельно потоку с возможностью поворота на 180°. Осадительные элементы закреплены на несущей поверхности в приспособлениях, допускающих вибрацию, например, в эластичных обоймах. Постоянные магниты выполнены наборными в виде пакета магнитных пластин, ориентированных в осадительном элементе своими плоскостями перпендикулярно его оси, обращенных друг к другу одноименными полюсами и разделенных между собой прокладками. Очищаемая среда поступает в зону сепарации на осадительные элементы и разделяется на потоки. Отделяемые примеси захватываются элементами с нижней стороны стержней. Очищенная от примесей среда попадает на конвейер и удаляется. Затем несущая поверхность поворачивается вокруг оси. Части осадительных элементов меняются местами, магниты под действием силы тяжести перемещаются в нижнюю часть. Осевшие примеси отделяются и попадают в лоток, откуда удаляются в отвал. 2 з. п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-11-10—Публикация

1992-04-24—Подача