Изобретение относится к способам сортировки распылителей перед восстановлением преимущественно дизельных двигателей, различного назначения, бывших или находящихся в эксплуатации.

В частности, способ относится к сортировке партий распылителей форсунок автотракторных дизельных поршневых двигателей.

Способ предназначен для применения на ремонтных предприятиях и в мастерских по ремонту дизельных двигателей, в мастерских и цехах по ремонту распылителей и форсунок дизелей.

Известны способы-аналоги сортировки распылителей по работоспособности, в основу которых положена проверка и оценка качества распыла топлива распылителями и их гидроплотности после эксплуатации.

Способы-аналоги описаны в книге Евсикова А.В. и Попова В.Я. Технология производства и ремонта топливной аппаратуры дизелей, М. Машгиз, 1958, с. 222-227; Ткач Л. Ремонт распылителей форсунок, Ж. Техника в сельском хозяйстве, N 2, 1969, стр.58-61; Невмержицкий В и др. Восстановление распылителей форсунок, Ж. Техника в сельском хозяйстве N 2, 1973, с.75-78; Шаповалов С. Восстановление распылителей форсунок, Ж. Техника в сельском хозяйстве N 8, 1976, с.87.89 и др.

Способы-аналоги включают контроль и сортировку распылителей по качеству распыла и гидроплотности на группу распылителей годных к эксплуатации и на группу распылителей, подлежащих восстановлению механической обработкой запорных поверхностей.

Исследования износов распылителей показывает, что ресурс направляющих частей и корпусов во много раз больше ресурса запорных поверхностей, от которых зависит качество распыла. Поэтому только механической обработкой изношенных запорных поверхностей удается восстановить работоспособность более 80% выбракованных распылителей.

Основным недостатком способов-аналогов сортировки распылителей является то, что перед механической обработкой запорных поверхностей сортировку распылителей на годные к эксплуатации и подлежащие восстановлению, производят только по качеству распыла и гидроплотности. При этом не учитываются фактические износы запорных поверхностей, которые определяют запас ресурса.

Наши исследования показали, что качество распыла однозначно и резко зависит именно от величины износа запорных конусных поверхностей игл распылителей, которым соответствует такая же величина износа запорных поверхностей в корпусах.

При достижении определенной величины износа запорных поверхностей, которая характеризуется площадью контакта иглы распылителя и корпуса, показатели распыла топлива резко ухудшаются.

Ухудшение распыла топлива особенно наглядно проявляются при медленном нарастании давления топлива. Прекращается распыл топлива, топливо вытекает из распылителей в виде струй без резкого звукового сопровождения.

Сортировка распылителей, бывших в эксплуатации на годные для дальнейшей эксплуатации и требующие механической обработки по способу-аналогу приводит к тому, что в среде годных к эксплуатации распылителей оказывается большое количество таких, у которых остаточный ресурс находится на исходе или необоснованно мал.

Это объясняется тем, что качество распыла и годность распылителей к эксплуатации определяют визуально и на звук. Визуально, по качеству распыла топлива, гидроплотности распылителей и на звук распыла не представляется возможным определить степень износа распылителей и их остаточный ресурс.

Поэтому у значительной части двигателей, на которых установлены распылители, бывшие в работе и признанные годными по качеству распыла и гидроплотности к эксплуатации быстро наступают отказы из-за распылителей, приводящие к уменьшению качества распыла и увеличению расхода топлива. Это ведет к простою техники и значительным материальным потерям, превышающим стоимость распылителей. Способ-аналог сортировки распылителей с одной стороны ведет к увеличению неопреденности надежности форсунок к отсутствию возможности прогнозирования остаточной надежности и управления им, к уменьшению ресурса распылителей. С другой стороны, производится необоснованная выбраковка годных распылителей, так как качество распыла и гидроплотность распылителей зависят не только от их износа, но и от других факторов, например, качества очистки запорных поверхностей их геометрии и т.д.

Нами экспериментально было установлено, что в общей массе распылителей, выбракованных по качеству распыла и гидроплотности при сортировке находится 15-25% распылителей, которые после очистки и выполнения несложных профилактических работ становятся работоспособными и могут длительное время работать в условиях эксплуатации.

Поэтому способ-аналог сортировки распылителей обладает низким качеством определения технического состояния распылителей, перед восстановлением запорных поверхностей.

Это ведет к необоснованному увеличению объемов восстановления распылителей, к увеличению затрат на эксплуатацию техники, к уменьшению ее надежности.

Наши опыты показали, что более надежным критерием для разделения бывших в эксплуатации распылителей на распылители, подлежащие восстановлению механической обработкой запорных поверхностей и на пригодные для эксплуатации, является величина фактического износа запорных поверхностей на иглах распылителей.

Определение величины износа запорных поверхностей не представляет затруднений, может быть выполнено, например, на инструментальном микроскопе и микроскопах других конструкций, снабженных мерительными шкалами.

Применение этого критерия оценки является одним из отличительных признаков нашего изобретения.

Известен способ сортировки распылителей перед восстановлением, который по своей технической сущности является наиболее близким нашему изобретению и является его прототипом.

Способ-прототип описан в статье Шимкова И.Д. Восстановление многодырчатых распылителей форсунок, Ж. Техника в сельском хозяйстве, N 3, 1984, с. 51-53.

Способ-прототип сортировки распылителей включает контроль и деление распылителей, поступивших из эксплуатации, на распылители, подлежащие восстановлению и годные для дальнейшей эксплуатации по качеству распыла и гидроплотности.

Недостатки способа-прототипа состоят в следующем.

1. Он допускает необоснованное применение механической обработки запорных конусов распылителей или необоснованно указывает на ненужность такой обработки, не позволяет производить прогнозирование остаточного ресурса распылителей по износу запорных поверхностей.

2. В способе-прототипе не предусмотрено определение и применение величины износа запорных поверхностей игл распылителей в качестве дополнительного критерия для обоснования необходимости восстановления.

3. Процесс определения качества распыла, включающий сложную и трудоемкую очистку и проверку гидроплотности более сложен и трудоемок по сравнению с замерами износа запорных поверхностей игл распылителей, поэтому сортировка деталей по величине износа будет упрощать технологический процесс восстановления.

4. Отбор распылителей для восстановления и дальнейшей эксплуатации по качеству распыла и гидроплотности приводит к тому, что в составе распылителей, подлежащих восстановлению, оказывается большое количество распылителей не требующих восстановления, а среди распылителей, признанных годными для эксплуатации, имеются распылители с малым остаточным ресурсом.

5. Способ-прототип не обеспечивает возможность прогнозирования и управления ресурсом распылителей в процессе восстановления.

6. В целом способ-прототип сортировки распылителей не обеспечивает широких технологических возможностей для восстановления, приводит к увеличению затрат на эксплуатацию самоходной техники с дизельными двигателями.

Положительный эффект от настоящего изобретения достигается тем, что его применение повышает качество и надежность сортировки распылителей, обеспечивается возможность прогнозирования ресурса распылителей, а также уменьшения затрат на эксплуатацию самоходной техники с дизельными двигателями.

Положительный эффект достигается тем, что бывшие в эксплуатации распылители форсунок дизельных двигателей перед восстановлением делят на пригодные к эксплуатации и подлежащие восстановлению механической обработкой изношенных запорных поверхностей по величине износа поверхностей игл распылителей, при достижении которой с учетом заданного запаса ресурса, распылители подлежат восстановлению, а распылители, годные к эксплуатации по величине износа, дополнительно подвергают дефектации и сортировке на годные к эксплуатации и подлежащие восстановлению по качеству распыла и гидроплотности.

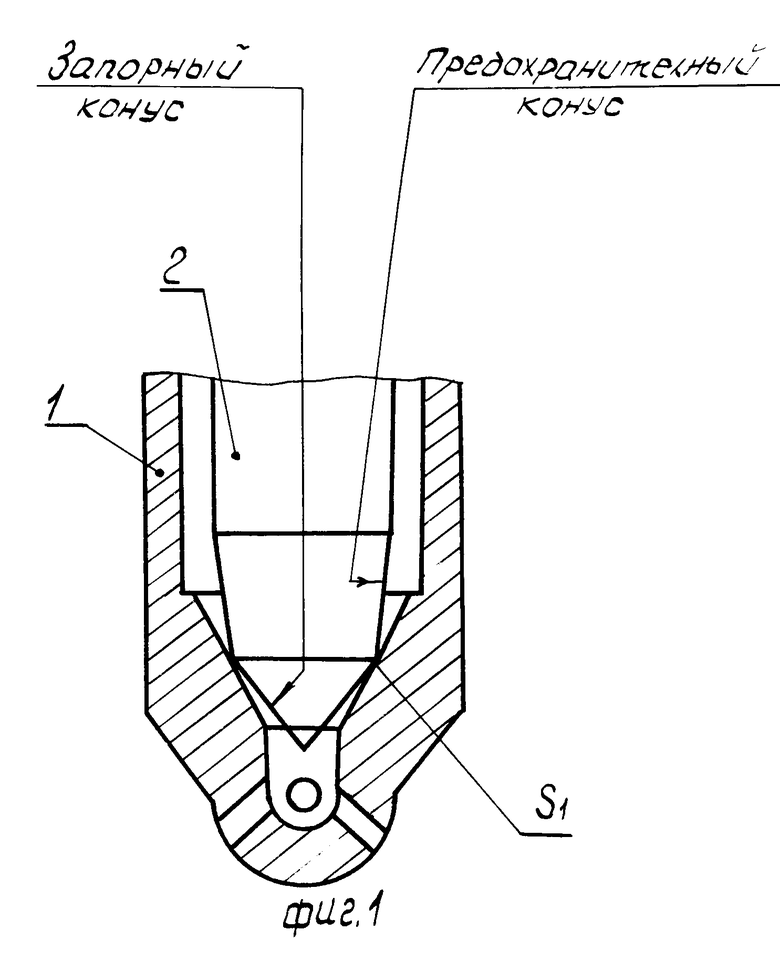

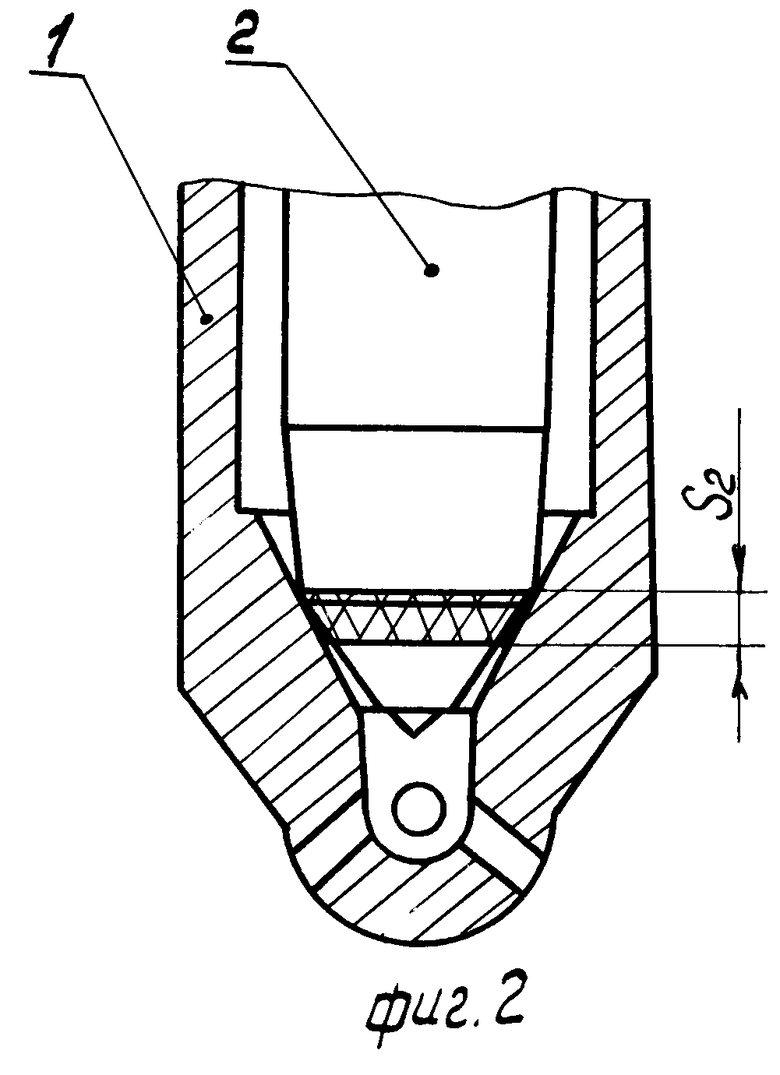

На фиг.1 и 2 показаны зоны контакта игл и корпусов распылителей новых и бывших в эксплуатации.

Приняты следующие обозначения:

1. Часть корпуса распылителя в зоне запорных поверхностей.

2. Часть иглы распылителя в зоне запорных поверхностей.

S1 опорная площадь иглы в гнезде корпуса нового распылителя;

S2 опорная площадь иглы в гнезде корпуса распылителя, бывшего в эксплуатации.

Сортируют партии распылителей форсунок дизельных двигателей согласно изобретению следующим образом.

Опытным путем определяют наименьшую величину износа запорных поверхностей на иглах распылителей, при превышении которой запорные поверхности распылителей подлежат восстановлению механической обработкой.

По величине износа запорных поверхностей игл распылителей производят сортировку распылителей бывших в эксплуатации на две группы: на распылители, запорные поверхности которых подлежат восстановлению механической обработкой и на распылители, пригодные для дальнейшего использования в эксплуатации с заданным ресурсом.

Затем дополнительно совокупность распылителей, пригодных для использования в эксплуатацию, делят на распылители, подлежащие восстановлению механической обработкой и пригодные к эксплуатации по качеству распыла и гидроплотности.

После этого приступают к восстановлению работоспособности запорных поверхностей.

Перед осуществлением сортировки партии распылителей форсунок дизельных двигателей перед восстановлением, при котором бывшие в эксплуатации распылители контролируют по величине износа запорных поверхностей игл распылителей, определяют допустимую величину износа запорных поверхностей игл распылителей следующим образом.

Контакт кромки запорного конуса иглы и седла корпуса в новых распылителях практически происходит по линии (см. фиг.1). Ширина полосы контакта S1 0,02-0,05 мм.

В процессе эксплуатации происходит одновременный износ кромки запорного конуса иглы и седла корпуса. Ширина полосы контакта увеличивается (см. фиг. 2). Наибольшая ширина полосы контакта достигает всей запорной поверхности иглы.

Ширина полосы контакта на запорном конусе иглы соответствует ширине изношенной поверхности в гнезде корпуса распылителя.

Запорные поверхности в условиях эксплуатации разрушаются вследствие абразивного изнашивания. Поэтому для ускоренного определения ширины (величины) полосы износа запирающего конуса на игле распылителя, по которой будут отбираться распылители для восстановления механической обработкой, можно применить абразивное изнашивание, происходящее в процессе притирки поверхностей с абразивом.

Согласно изобретению необходимую величину износа (ширину полосы износа) запорного конуса на игле распылителя находят следующим образом.

Иглу распылителя за хвостик крепят в патроне, например, настольно-сверлильного станка, смазывают направляющую часть иглы чистым дизельным топливом или картерным маслом. На конусную запорную часть иглы наносят, например, алмазную пасту МЗ и вводят иглу в корпус распылителя до упора в гнездо.

При этом не допускают попадания абразивной пасты на направляющую часть иглы распылителя.

Придерживая корпус распылителя на игле правой рукой, включают сверлильный станок и создают частоту вращения шпинделя 400-1000 об/мин.

Прижимая корпус к игле создают усилие 2-3 кг, через 20-30 с отводят корпус распылителя от запорного конуса иглы и опять поджимают, а через 1 мин притирку иглы к корпусу прекращают. Снимают со станка иглу и корпус. Промывают и очищают иглу и корпус от абразивной пасты. Замеряют ширину полосы износа запорной кромки иглы на инструментальном микроскопе. Результаты замеров заносят в журнал.

Устанавливают распылитель в форсунку и проверяют качество распыла и гидроплотность. Если показатели качества распыла и гидроплотности хорошие или удовлетворительные, притирку иглы к корпусу повторяют по указанному режиму.

Опыты повторяют до тех пор, пока при медленном нарастании давления в распылителе (20 кг/см2) в течение 5-7 с он перестанет распылять топливо и оно будет истекать из распылителя в виде струй.

Наименьшая ширина полосы притертого запирающего конуса, соответствующая моменту истечения топлива из распылителя в виде струй при медленном нарастании давления без резкого звукового сопровождения, является искомой предельной величиной износа.

Под предельной величиной износа необходимо понимать величину износа запирающего конуса, после достижения которой эксплуатация распылителя экономически и технически нецелесообразна.

Полученные опытные данные обрабатывают методами статистического анализа и усредняют.

Распылитель, бывший в эксплуатации и устанавливаемый на двигатель, перед дальнейшей эксплуатацией должен обладать определенным запасом ресурса.

Поэтому найденную предельную величину ширины полосы износа корректируют и уменьшают с учетом заданного запаса ресурса для условий эксплуатации.

Например, бывший в эксплуатации распылитель, установленный на двигатель, должен иметь ресурс не менее 50% от ресурса нового распылителя по качеству распыла и гидроплотности. Для этого необходимо уменьшить найденную предельную ширину полосы износа на запорном конусе до величины, допустимой при отборе распылителей для механической обработки. В нашем примере ширину полосы уменьшают примерно в два раза.

Наши опыты показали, что при ширине полосы износа запорных поверхностей в пределах 0,5-0,65 мм для игл распылителей тракторных дизелей Алтайского моторного завода, при медленном увеличении давления топлива, как правило, истечение топлива из распылителей происходит в виде струй без резкого звукового сопровождения.

Для притирки игл к корпусу до предельной величины полосы (0,5-0,65 мм), потребовалось в среднем 8 мин.

Предельную величину ширины полосы износа запорного конуса иглы распылителя можно определить другим путем. Для этого бывшие в эксплуатации распылители двигателей, поступившие в ремонт, делят на группы по величине полосы износа на запорных поверхностях с интервалом, например, 0,1 мм на 6-8 групп, начиная с величины S20,1 мм.

Проверяют качество распыла и гидроплотность распылителей в каждой группе и результаты проверок записывают в журнал.

Наименьшая (предельная) ширина полосы износа запорного конуса, полученная в эксплуатации, при которой будет наблюдаться истечение топлива из распылителя в виде струй, при медленном повышении давления является искомой предельной величиной.

Проверка указанных двух методов определения наименьшего предельного износа запорных поверхностей показало, что они являются практически равноценными.

На основании изложенного, с целью гарантированного обеспечения заданного ресурса бывшим в эксплуатации распылителям принимаем ширину полосы износа запорных конусов равной 0,25-0,30 мм. Поэтому все распылители, ширина полосы износа которых на запорных поверхностях превышает 0,3 мм, должны быть направлены на восстановление.

Если допустимую величину износа игл распылителей уменьшить, то в этом случае увеличатся гарантированный средний ресурс распылителей, бывших в работе, и предназначенных для дальнейшей эксплуатации, причем одновременно увеличится и количество распылителей, требующих механической обработки запорных поверхностей.

Следовательно, выбор оптимальной величины износа запорных поверхностей игл распылителей, при которой распылители направляют на восстановление, представляет достаточно сложную технико-экономическую задачу, которая более подробно в описании изобретения не рассматривается.

П р и м е р. Требуется провести сортировку партии распылителей форсунок дизельных тракторных двигателей Ярославского моторного завода, поступивших в ремонт.

Принимаем, что восстановлению подлежат запорные поверхности распылителей, если величина полосы износа запорных конусов на иглах превышает 0,3 мм.

В процессе восстановления не допускается раскомплектовка игл и корпусов распылителей.

Бывшие в эксплуатации распылители разбирают, их корпуса и иглы размещают в ячейки специальной тары, в которой они находятся при прохождении по всем операциям технологического процесса.

Детали распылителей в сборе с тарой помещают в емкость с керосином или неэтилированным бензином для размягчения от нагара и лаковых отложений. Лаковые отложения и нагар снимают медной или латунной щеткой с наружных поверхностей или доводочной пастой зернистостью 3-14 мкм, нанесенной на войлочный брусок. Корпус распылителя при этом может быть закреплен в патроне токарного станка.

При очистке направляющей игл или запорных поверхностей снятие основного металла и изменение размеров должно исключаться. Применяют абразивную пасту зернистостью 1-3 мкм.

Прочищают отверстия в корпусе распылителя, например, стальной проволокой, которая должна быть закреплена в державку.

Очищенные детали промывают в керосине, обдувают сжатым воздухом и протирают салфетками.

Иглы распылителя устанавливают на подставку инструментального микроскопа, например, МБИ-1 и замеряют величину износа запорного конуса.

По величине износа запорного конуса игл распылители делят на распылители пригодные для эксплуатации и на распылители, подлежащие восстановлению механической обработкой.

Иглы распылителей, пригодных для эксплуатации, смазывают дизельным топливом и собирают с корпусами.

Среди распылителей, пригодных для эксплуатации по величине износа, могут быть распылители, которые не обеспечивают требуемое качество распыла и гидроплотность из-за повреждения запорных кромок и поверхностей, следов коррозии или тепловых деформаций.

Поэтому, пригодные для эксплуатации по величине износа распылители, собранные и проверенные по подвижности иглы, устанавливают в форсунку и проверяют на качество распыла и гидроплотность.

Распылители, имеющие неудовлетворительные показатели по качеству распыла и гидроплотности, отправляют на восстановление путем механической обработки запорных поверхностей.

На игле распылителя производят обработку двух конусов (запорного и предохранительного) фиг.1.

Технико-экономические преимущества способа.

1. Способ сортировки партии распылителей обеспечивает возможность более обоснованно выделить распылители, требующие восстановления механической обработкой их запорных поверхностей, что приводит к сокращению количества необоснованно выбракованных и необоснованно признанных годными для эксплуатации распылителей.

2. Способ обеспечивает возможность прогнозирования остаточного ресурса и получения восстановленных распылителей с заданным ресурсом.

3. В целом изобретение повышает надежность и качество ремонта самоходной техники, снабженной дизельными двигателями.

4. Способ достаточно прост и применим как при больших объемах сортировки, так и в мелкосерийном производстве, в мастерских и на ремонтных предприятиях.

5. Для внедрения способа сортировки распылителей на действующих ремонтных предприятиях не требуется приобретения и применения дорогостоящего специального оборудования и оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2047457C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ФАСОК И КРОМОК ОТВЕРСТИЙ | 1991 |

|

RU2045385C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2080230C1 |

| Способ Дагиса ремонта двигателей | 1988 |

|

SU1701463A1 |

| КОЛЬЦЕВОЕ ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ ДАГИСА ДЛЯ ОБРАБОТКИ РЕМОНТНЫХ СЕКТОРОВ | 1992 |

|

RU2045380C1 |

| СПОСОБ ДЕФЕКТАЦИИ ЭЛЕМЕНТОВ ДВИГАТЕЛЯ | 2013 |

|

RU2535512C1 |

| Способ Дагиса и Кошика восстановления деталей типа втулок | 1991 |

|

SU1782201A3 |

Изобретение предназначено для применения на ремонтных предприятиях и в мастерских, причем не требуется сложных дополнительных мерительных приборов при сортировке партии распылителей дизельных двигателей. Сущность изобретения: бывшие в эксплуатации распылители подвергают дефектации по величине износа запорных поверхностей игл распылителей. При этом учитывают заданный запас ресурса. Годные к эксплуатации распылители по износу запорных поверхностей игл дополнительно подвергают сортировке на годные к эксплуатации и подлежащие восстановлению по качеству распыла и гидроплотности. Технический результат: не допуская необоснованной выбраковки распылителей, предложенный способ повышает качество сортировки распылителей, обеспечивает возможность прогнозирования остаточного ресурса годных к эксплуатации распылителей, уменьшает затраты на эксплуатацию дизельных двигателей после ремонта. 1 з. п. ф-лы, 2 ил.

| Шмаков И.Д | |||

| Восстановление многодырчатых распылителей форсунок | |||

| Техника в сельском хозяйстве | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-11-10—Публикация

1992-08-17—Подача