Изобретение относится к области восстановления изношенных шеек коленчатых валов с трещинами, в частности к способам восстановления шеек коленчатых валов с поверхностными трещинами на цилиндрической части шеек и предназначено для применения при восстановлении изношенных коленчатых валов автотракторных и других поршневых двигателей, компрессоров, вакуумных насосов и т.д. с трещинами на шейках на ремонтных предприятиях.

Одной из основных причин выбраковки коленчатых валов автотракторных двигателей, поступивших в ремонт, является наличие на шейках в поверхностном закаленном токами высокой частоты слое опасных трещин. По этой причине выбраковывают до 16% коленчатых валов, изготовленных из стали 50Г, тракторных двигателей ЯМЗ, поступивших в капитальный ремонт. Из поступивших в ремонт примерно 1,5. 3% валов имею трещины, расположенные в зоне галтелей, а оставшаяся часть выбракованных валов имеет трещины на цилиндрической части шеек.

Наиболее опасными являются трещины усталостного происхождения на галтелях, в местах их перехода в щеки. По этим трещинам коленчатые валы не восстанавливают и выбраковывают. Что же касается трещин, расположенных на цилиндрической части шеек, то их делят на допустимые (неопасные) и недопустимые (опасные), Коленчатые валы с недопустимыми трещинами бракуют окончательно, а с допустимыми восстанавливают.

Известен способ восстановления шеек коленчатого вала с трещинами, при котором цилиндрическую часть шеек механически обрабатывают, наносят компенсирующий износ слой материала и окончательно обрабатывают.

Недостатки известного способа заключаются в следующем.

Применяют одновременную выбраковку коленчатых валов по трещинам в зоне галтелей и по трещинам на цилиндрической части шеек до их механической обработки, т. е. не применяют выбраковку коленчатых валов по трещинам на цилиндрической части шеек после их механической обработки и снятия дефектного слоя металла с шеек.

Применяют весьма жесткие условия выбраковки, заключающиеся в том, что бракуют коленчатые валы с трещинами на цилиндрической части шеек, если их количество более 3-х штук и длина свыше 5 мм, когда трещины в зоне выхода масляных каналов расположены под углом более 30о к образующей при длине трещин свыше 15 мм, при расположении трещин под углом к образующей более 30о при длине трещин 5 мм и др.

Известный способ включает необходимость обработки трещин по всей длине абразивным кругом, изготовление лысок или проведение чеканки с целью упрочнения зоны трещины. Выполнение этих операций крайне затруднительно, так как трещины визуально практически не pазличимы, поэтому требуется высокая квалификация рабочих и процесс длителен.

Одним из важнейших недостатков является то, что известный способ не позволяет восстановить исходные размеры изношенных шеек валов с трещинами.

Технической задачей предложенного способа является уменьшение затрат на ремонт самоходных машин за счет сокращения количества валов, подлежащих из-за трещин на шейках, упрощение процесса восстановления и повышение надежности валов.

Для достижения поставленной задачи в способе восстановления шеек коленчатого вала с трещинами, при котором цилиндрическую часть шеек механически обрабатывают, наносят компенсирующий износ слой материала и окончательно обрабатывают, при механической обработке изношенных шеек с трещинами удаляют дефектный слой с учетом глубины залегания трещин, а для компенсации износа и дефектного слоя с трещинами применяют установку на шейках дополнительных ремонтных деталей с их фиксацией на шейках. Цилиндрическую часть шеек с трещинами обрабатывают на часть исходной длины и создают двойные галтели. Дефектный слой шейки с трещинами на цилиндрической части обрабатывают на длину, определяемую для шеек с одной галтелью по следующей формуле: l2 l1-f, а для шеек с двумя галтелями по следующей формуле: l2 l1 -2f, где l2 ширина обрабатываемой части шейки; l1 исходная ширина шейки по рабочим чертежам; f расстояние от торцовой поверхности шейки до начала дополнительной галтели f ≈ (0,3-0,8) R, где R радиус исходной галтели.

При упрочнении фасок масляных каналов, выходящих на цилиндрическую часть шеек пластическим деформированием, создают эпюру напряжений сжатия по форме и расположению, близкую к эпюре нормальных напряжений, возникающих при нагружении коленвала в эксплуатации.

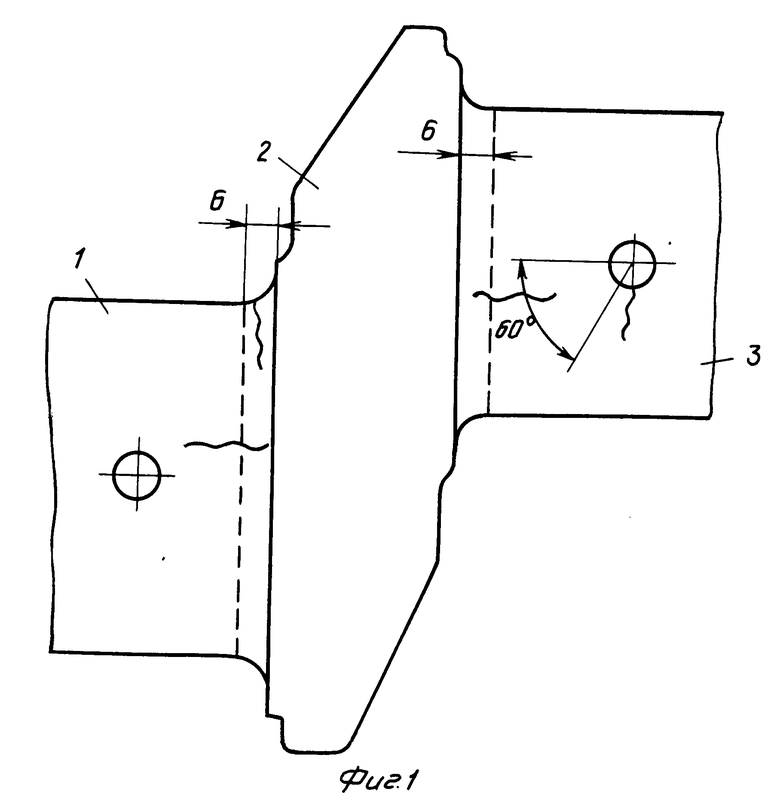

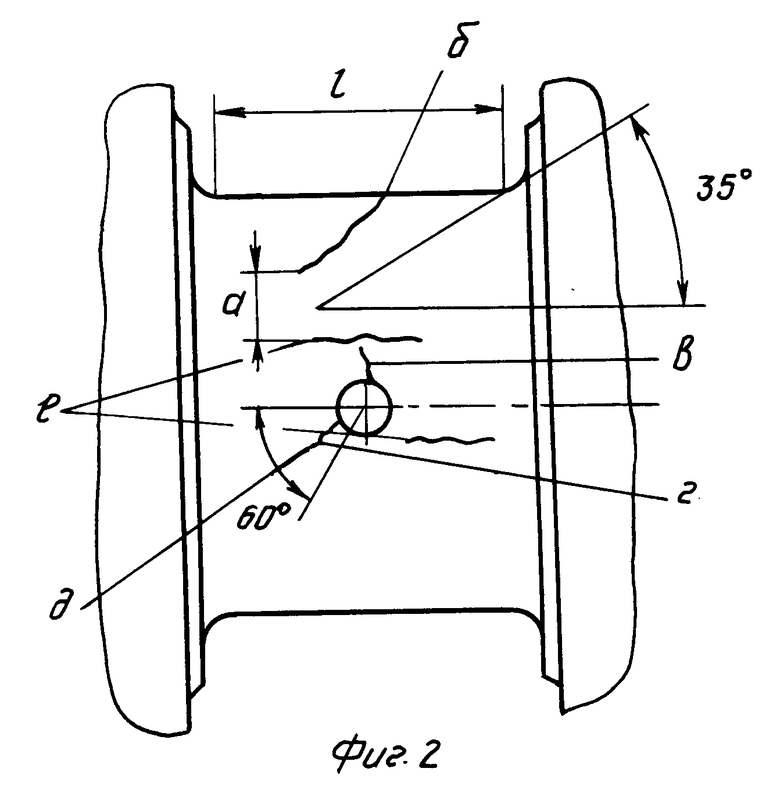

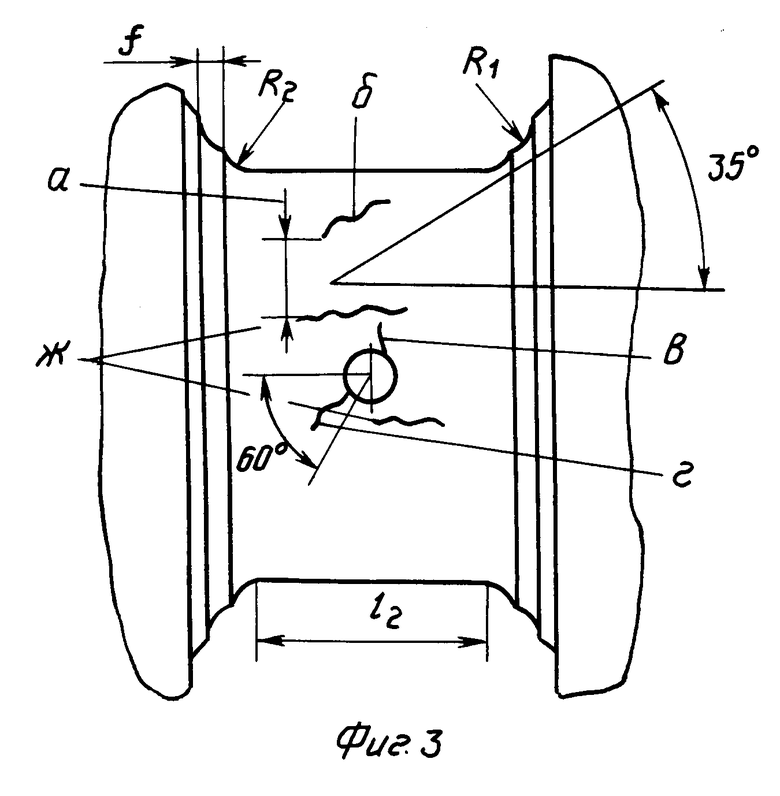

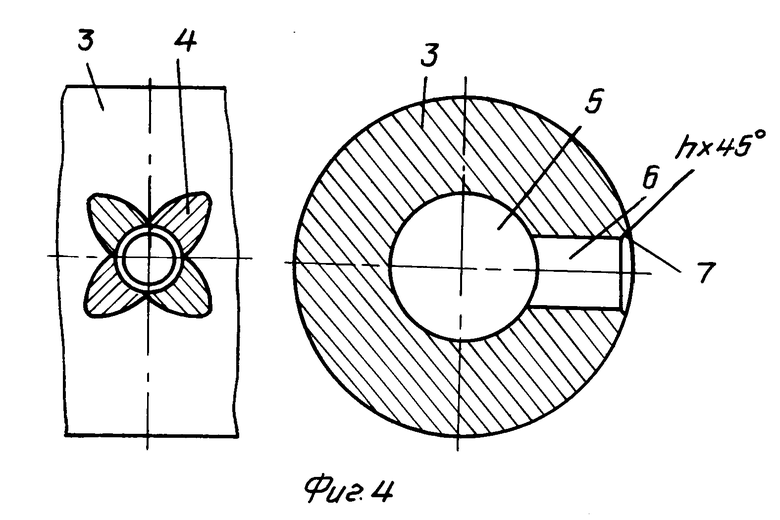

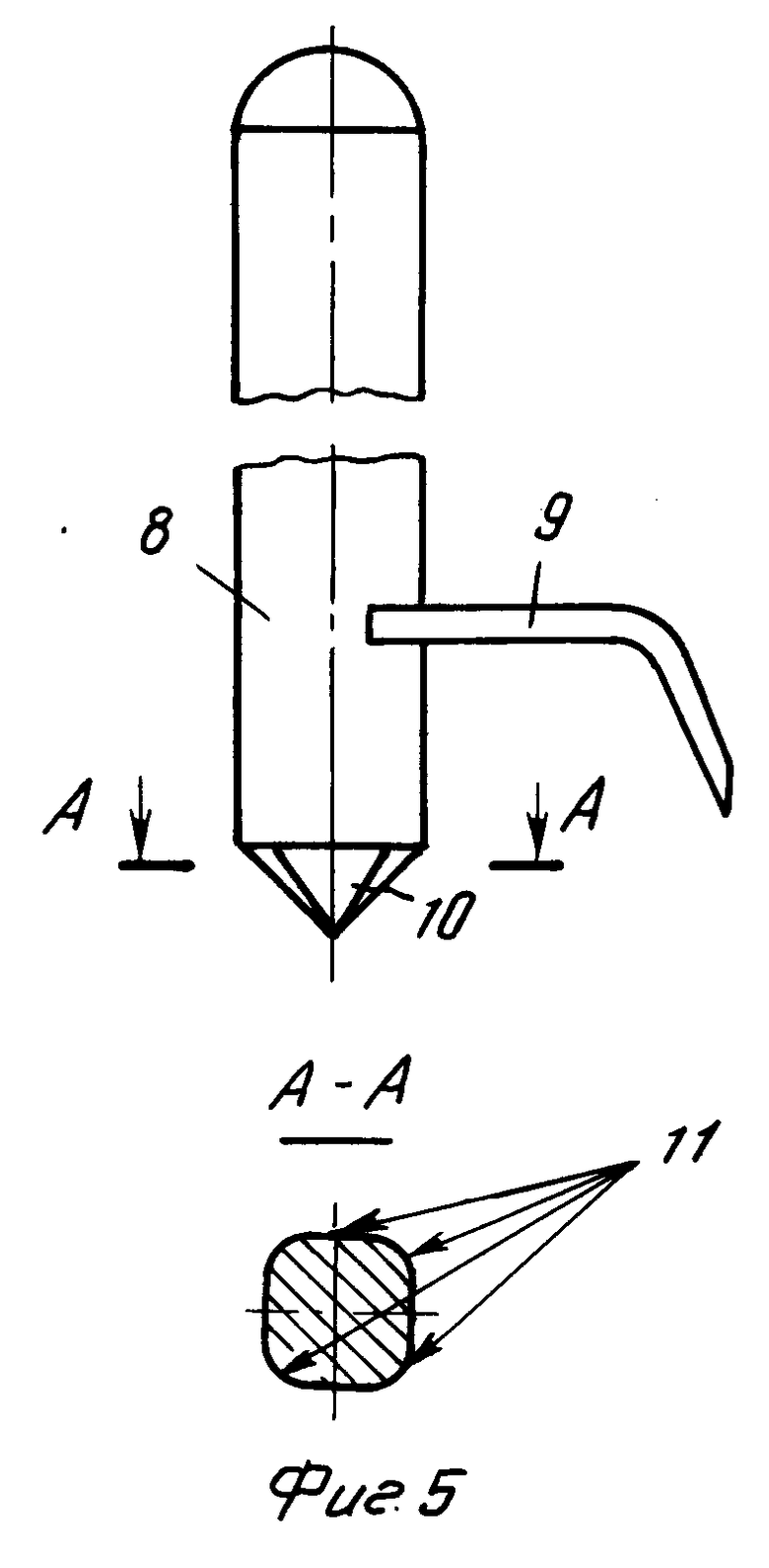

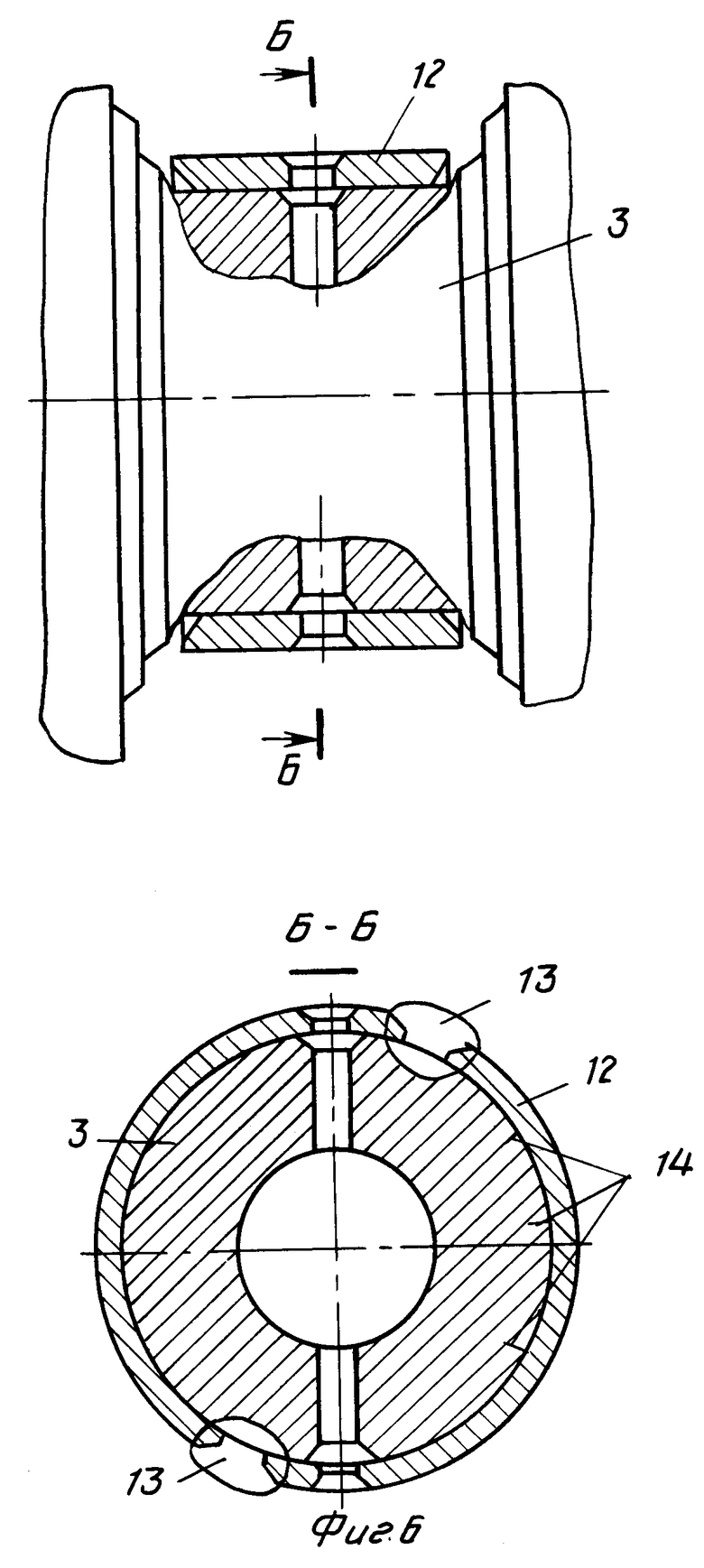

На фиг.1 показана схема расположения трещин в зонах галтелей, отражающая технические условия, по которым коленвалы подлежат выбраковке согласно изобретению; на фиг.2 и 3 схема расположения трещин и технические условия, по которым валы подлежат выбраковке после удаления дефектного слоя на цилиндрической части шеек, а также схема обработки шеек по ширине под ремонтные детали (а трещины менее 10 мм; б трещины более 35о при длине свыше 8 мм; в трещины длиной более 6 мм; г трещины под углом 60о длиной свыше 15 мм; д трещины менее 60о при длине более 5 мм; е трещины длиной свыше 0,5 l1, ж трещины длиной свыше 0,5 l2); на фиг.4 схема обработки выходов масляных каналов с трещинами и эпюра напряжений сжатия, создаваемая в процессе поверхностного пластического деформирования фасок согласно изобретению; на фиг.5 инструмент для поверхностной пластической деформации фасок масляных каналов; на фиг. 6 схема расположения и закрепления ремонтных деталей на шейках.

На чертежах приняты следующие обозначения: 1 коренная шейка вала; 2 щека коленчатого вала; 3 шатунная шейка вала; 4 эпюра напряжений сжатия в зоне фасок выходов масляных каналов; 5 полость шатунной шейки; 6 маслоподводящий канал; 7 фаска выхода маслоподводящего канала; 8 инструмент для пластического деформирования фасок масляного канала; 9 указатель положения инструмента на шейке; 10 граненый конический наконечник инструмент; 11 рабочие участки наконечника; 12 ремонтная деталь, выполненная в виде полукольца; 13 сварочный шов, соединяющий стыки ремонтных деталей между собой и с шейкой вала; 14 трещины, закрытые ремонтными деталями.

Кроме того, R1 радиус основной (исходной) галтели; R2 радиус дополнительной галтели; l1 ширина цилиндрической части шейки, обработанной на всю ширину; l2 ширина цилиндрической части шейки, обработанной не на всю ширину; f расстояние от начала дополнительной галтели до торцовой поверхности щек; h ширина фаски выхода масляного канала на поверхность шейки.

Сущность способа восстановления шеек валов с трещинами заключается в следующем.

Для определения длины трещин на галтелях и на цилиндрических частях шеек применяют, например, магнитные дефектоскопы.

Способ восстановления шеек с трещинами выполняют в следующей последовательности.

Производят выбраковку коленчатых валов по трещинам в зоне галтелей с учетом технических условий, показанных на фиг.1. Коленчатые валы, имеющие трещины на цилиндрических частях шеек и подлежащие выбраковке согласно техническим условиям, отмечают краской.

Определяют толщину слоя материала, которую необходимо удалить с шеек с трещинами на их цилиндрической части. Определяют длину участка шейки, подлежащую обработке и диаметры шеек, на которые необходимо обработать шейки.

Механической обработкой (шлифованием) удаляют с шеек заданный дефектный слой материала, содержащий поверхностные трещины.

Определяют наличие трещин на шейках после удаления дефектного слоя и производят выбраковку валов с учетом технических условий, приведенных на фиг.2.

Обрабатывают выходы маслоподводящих каналов с учетом величины трещин на кромках. Если обработкой кромок маслоподводящих каналов не удается устранить полностью трещины на кромках, производят упрочнение фасок пластической деформацией. При этом создают эпюру напряжений сжатия аналогичную по форме эпюре нормальных напряжений, возникающих в зоне поперечных отверстий при нагружении вала крутящим моментом.

Устанавливают вал в стенд-кантователь и закрепляют его. Устанавливают на шейки закрепленные ремонтные детали, выполненные в виде полуколец. Ремонтные детали изготавливают из стального листового проката. Марка стали 40 или 45 ГОСТ 1050-88, толщина 3 мм. Ремонтные детали должны иметь твердость в основном HRC 45 ± 3.

Совмещают отверстия в ремонтных деталях с отверстиями в шейках, располагают стыки ремонтных деталей в зоне наименьшего износа и в средней части шеек, выравнивают зазоры в стыках.

Поджимают ремонтные детали к шейкам вручную и прихватывают их к шейке в одном из стыков.

Поджимают ремонтные детали к шейкам при помощи приспособления. Сваривают их стыки и приваривают к шейке в стыках. Сварку стыков начинают со стыка с прихваткой.

После выдержки и выравнивания теплового потока по шейке вала сваривают второй стык. Охлаждают вал и направляют его на окончательную механическую обработку.

Обоснование параметров некоторых технологических приемов, примененных в способе.

Выбирают длину обработки цилиндрической части шеек с учетом следующих соображений.

Если в условиях эксплуатации поломка валов преимущественно происходит через щеки, шлифовку цилиндрической части шеек рекомендуется проводить не на всю длину шеек, а несколько меньше, с учетом ширины ее рабочей части, как это показано на фиг.3. Опыт восстановления коленвалов показывает, что шейки автомобильных карбюраторных двигателей (чугунных и стальных) можно обработать на всю исходную длину (фиг.2). Что же касается дизельных автотракторных двигателей, то их шейки рекомендуется обрабатывать по схеме, изображенной на фиг. 3, с образованием двойной галтели, причем расстояние дополнительной галтели радиусом R2 от торцовой поверхности щеки f, выбирают в пределах 0,3. 0,8 R1, а R2принимают близким или равным R1.

Если шлифовка шеек коренных и шатунных производится на всю их длину, это приводит к уменьшению перекрытия шеек и сечения щеки в наиболее слабом месте. Шлифовкой же шеек не на всю исходную длину удается сохранить сечение щек в наиболее слабом месте без уменьшения и ослабления коленвалов в зоне галтелей. Это достигается одновременно с обработкой шеек под ремонтные детали в процессе удаления дефектного слоя.

Опыт показал, что происходит не только сохранение циклической прочности галтельных переходов, но наблюдается некоторое повышение циклической прочности галтельных переходов, примерно до 15% Это можно объяснить тем, что двойные галтели оказывают благоприятное влияние на показатели циклической прочности галтельных переходов.

Отличительным признаком способа является удаление дефектного слоя с поверхности шеек с учетом глубины поверхностных трещин.

В результате применения этого условия можно получить шейки, на поверхностях которых практически не будет трещин или они будут иметь статистически заданную небольшую длину и глубину. Опасные трещины станут неопасными. Поэтому коленчатые валы после удаления дефектного слоя с цилиндрических поверхностей с учетом глубины трещин по характеристике дефектов становятся пригодными для эксплуатации.

В общем случае отбраковка коленчатых валов с трещинами на цилиндрической части шеек может быть выполнена одновременно с отбраковкой по трещинам в зоне галтелей, с учетом степени уменьшения длины трещин в зависимости от их глубины или раздельно.

После удаления дефектного слоя шеек, содержащего трещины, выбраковывают цилиндрические части шеек по трещинам согласно техническим условиям, приведенным на фиг.2 и 3.

Слой материала на шейках, компенсирующий их износ и толщину дефектного слоя, может быть нанесен разными способами, например электродуговой наплавкой, электроконтактной приваркой материала, напылением, напылением с оплавлением слоя и др.

Выбором толщины ремонтных деталей можно в широких пределах изменять и оптимизировать толщину слоя материала, снимаемость с шеек в процессе восстановления, причем без ухудшения прочности галтельных переходов.

Поперечные отверстия на шейках валов являются концентраторами напряжений, замено снижающими циклическую прочность. В процессе поверхностного термического упрочнения при изготовлении валов в условиях эксплуатации на кромках выходов масляных каналов на шейках образуются трещины, которые дополнительно повышают концентрацию напряжений и могут быть причиной разрушения валов, передающих переменный крутящий момент.

При удалении с шеек коленчатых валов дефектного слоя, содержащего трещины, часто не удается удалить трещины на кромках маслоподводящих каналов, так как их глубина бывает больше. Поэтому, если длина трещин на кромках равна или меньше 4 мм, удаляют поврежденный слой кромок, содержащий трещины полностью путем изготовления фасок 7 (см.фиг.4). Если же длина трещин больше 4 мм, кромки масляных каналов, после изготовления фасок, дополнительно упрочняют поверхностным пластическим деформированием, например, чеканкой инструментом с твердым коническим наконечником.

Установлено, что наибольшие напряжения при нагружении валов крутящим моментом с поперечными отверстиями, расположены на радиусах поперечных отверстий, проходящих под углом 45о к образующей шейке или ее оси.

Чеканка кромок отверстий коническим наконечником на цилиндрических поверхностях не дает возможности получить упрочненную зону вокруг выхода отверстий, одинаковую по форме с эпюрой напряжений от нагрузок, и получить наибольший эффект от упрочнения. Если применяют конический наконечник, наибольшие сжимающие напряжения получают на участках кромок, где напряжение от нагрузок наименьшее.

С целью повышения эффективности процесса упрочнения создается пластическим деформированием эпюра сжимающих напряжений вокруг отверстий по форме, аналогичная эпюре нормальных напряжений от нагрузок.

При помощи инструмента 8 создается эпюра 4 сжимающих напряжений, имеющая наибольшую величину, расположенную под углом 45о к образующей шейки или оси, как это показано на фиг.4.

Достигается это тем, что для чеканки фасок применен инструмент 8, снабженный граненным коническим наконечником 10, показанный на фиг.5.

При пластическом деформировании кромок такой инструмент воздействует на кромки выступающими рабочими поверхностями 11 (фиг.5). По мере их углубления в поверхностный слой зона контакта расширяется.

Для упрощения ориентации инструмента 8 в процессе чеканки он снабжен указателем положения рабочих граней 11 относительно шейки.

Примененный способ упрочнения кромок маслоподводящих каналов 6 (фиг.5) дает возможность заметно повысить надежность шеек в зоне поперечных отверстий.

После чеканки требуется зачистка на шейке зоны наклепа от вспучившегося материала. Если зачистку не выполнить в зонах чеканки, ремонтные детали не будут прилегать к шейкам. Это приведет к образованию зазора между ремонтными деталями и шейкой, к ухудшению качества восстановленных шеек и уменьшению их ресурса.

Методические указания по выбору и обоснованию рациональной толщины дефектного слоя, снимаемого с цилиндрических поверхностей шеек.

Рациональную толщину слоя материала, снимаемого с цилиндрических поверхностей шеек, определяют на основании опытных данных.

Исходными данными для определения толщины дефицитного слоя, подлежащего удалению, согласно изобретению являются:

статистическая взаимосвязь глубины трещин в поверхностном слое с их видимой длиной на поверхностях шеек;

наименьшая рациональная толщина ремонтных деталей, заданная с учетом работоспособности шеек, возможности их обработки на ремонтные размеры и т.д.

Статистическую взаимосвязь глубины трещин в поверхностном слое от их видимой длины на поверхностях определяют следующим образом.

Из выбракованных коленчатых валов отбирают три коленчатых вала. Один из них должен иметь наименьшую длину трещин на цилиндрической части шеек и наибольшее их количество, второй среднюю длину трещин и наибольшее их количество и третий наибольшую их длину и наибольшее их количество.

В журнал (в статистические таблицы) записывают длину каждой трещины и ее положение на шейке, отмечают трещины на шейках коленчатых валов.

Затем послойно с шеек сошлифовывают материал, например с заданным интервалом толщиной 0,2 мм. После снятия каждого слоя замеряют длину трещин на поверхностях, данные заносят в статистические таблицы. Шлифование шеек прекращают после удаления слоя материала, содержащего трещины.

Полученные данные обрабатывают методами математической статистики и устанавливают корреляционную зависимость глубины трещин от видимой их длины на поверхностях. Эти данные используют для прогнозирования возможности получения коленчатых валов без трещин в зависимости от толщины снятого с поверхности слоя материала и какова будет длина трещины на поверхностях шеек валов после снятия с шеек дефектного слоя разной толщины.

За рациональную толщину дефектного слоя, подлежащего удалению, например, принимают такой слой, который обеспечивает удаление 65.75% трещин на шейках коленчатых валов в выборке.

Согласно изобретению условия работы рациональной толщины дефектного слоя, подлежащего удалению, уточняются и могут быть заданы другими.

Рациональную толщину дефектного слоя сравнивают с наименьшей рациональной толщиной ремонтных деталей.

Если найденный дефектный слой материала, подлежащий удалению, меньше наименьшей рациональной толщины ремонтных деталей, то снимаемый слой материала с шеек увеличивают до рациональной толщины ремонтных деталей.

Если найденный дефектный слой материала, подлежащий удалению, больше наименьшей рациональной толщины ремонтной детали, то в этом случае, с учетом конкретных обстоятельств, если позволяет прочность вала, увеличивают толщину ремонтной детали до толщины дефектного слоя, подлежащего удалению. Если прочность шеек валов недостаточна, может быть выбрана средняя величина между толщиной дефектного слоя и рациональной толщиной ремонтной детали или принята равной последней.

Опыт восстановления шеек коленчатых валов без трещин установкой ремонтных деталей показывает, что наименьшая рациональная толщина ремонтных деталей на восстановленных шейках для коленчатых валов автомобильных карбюраторных двигателей равна примерно 2 мм, а для дизельных автотракторных двигателей ориентировочно 2,5 мм.

Обработка шеек коленчатых валов тракторных дизельных двигателей ЯМЗ-238НБ с трещинами под ремонтные детали толщиной 2,5 мм показала, что более 6, валов после удаления дефектного слоя не имели трещин, а оставшиеся на шейках трещины в основном удовлетворяли технические условия. После удаления дефектного слоя было выбраковано 3% валов с трещинами на цилиндрических поверхностях шеек.

На основании изучения ремфонда коленчатых валов дизельных двигателей ЯМЗ-238НБ было установлено, что коленчатые валы в условиях эксплуатации работают без разрушения трещины на цилиндрических частях, длина которых и количество превышает во много раз приведенные в технических условиях неопасные трещины известных способов. Это свидетельствует о том, что продольные трещины на цилиндрических частях шеек, возникшие в результате местных напряжений металлургического и технологического происхождения, а также увеличившиеся и раскрывшиеся в процессе эксплуатации, стабилизируются самостоятельно и не приводят к разрушению валов. Более опасными являются трещины, расположенные под углом к оси, но они встречаются крайне редко, только у 2. 4% валов.

После восстановления шеек согласно изобретению оставшиеся на цилиндрических частях шеек трещины перекрыты ремонтными деталями (см.фиг.6) и не могут ухудшать работоспособность подшипников. Поэтому не требуется дополнительной обработки трещин в процессе восстановления валов, что заметно упрощает восстановление.

П р и м е р. Требуется восстановить шатунные и коренные шейки коленчатого вала тракторного дизельного двигателя ЯМЗ-238НБ, имеющего на цилиндрической части шеек трещины, длина которых и количество больше технических требований.

Номинальный диаметр шатунных шеек 88 мм, коренных шеек 110 мм, ширина шатунных шеек 83 мм, коренных 56 мм, радиус галтели R1 6 мм. Материал коленчатого вала сталь 50Г.

Глубина залегания поверхностных трещин для 60% выбракованных коленчатых валов не превышает 2,5 мм. Рациональная толщина ремонтных полуколец находится в пределах от 2,4 до 3,2 мм.

С целью исключения ослабления галтельных переходов шейки обрабатывают с образованием двойных галтелей. Расстояние начала дополнительной галтели от торцовой поверхности шейки выбирают в пределах f (0,3.0,8)R1. Фактическую величину расстояния f выбирают из соотношения, что при R1 ≈ R2 ≈ t f должна быть равна примерно 0,75.

Толщину ремонтных деталей принимают равной t 2,5 мм, поэтому начало дополнительной галтели от торцовой поверхности f может быть задана в пределах 2.2,5 мм, f 2,5 мм.

Ширину обрабатываемой части шейки с двумя галтелями вычисляют по уравнению:

l2 l1 2f, где l2 ширина обрабатываемой части шейки (фиг.3);

l1 исходная ширина шейки (фиг.2);

f расстояние начала дополнительной галтели от торцовой поверхности шейки.

Ширину обрабатываемой части шейки с одной галтелью вычисляют по уравнению:

l2 l1 f

Ширина обрабатываемой части шатунной шейки составит:

l2ш lш -2f 83 . 2 . 2,5 78 мм

Ширина обрабатываемой части коренной шейки с двумя галтелями составит:

l2к lк 2f 56 . 2 . 2,5 51 мм

Диаметры шеек под установку полуколец определяют по формуле

dр dн 2t, где dр диаметр шейки, обработанной под ремонтную деталь;

dн номинальный диаметр шейки;

t толщина ремонтной детали (полукольца).

Определяют диаметры шатунных и коренных шеек под ремонтные полукольца:

dрш dнш 2t 88 2 . 2,5 83 мм

dрк dнк 2t 110 2 . 2,5 105 мм.

По изобретению восстанавливают коленчатые валы в следующей последовательности.

Проводят контроль наличия трещин на шейках валов с применением магнитного дефектоскопа, производят выбраковку коленчатых валов с трещинами на галтелях согласно технических условий, приведенных на фиг.1. Наносят метки на коленчатых валах, имеющих шейки с трещинами на цилиндрической части шеек и подлежащих выбраковке.

Шлифуют шейки коленчатых валов с трещинами на размеры, необходимые для установки ремонтных деталей. Дополнительно определяют длину и расположение трещин после механической обработки шеек. Производят выбраковку валов по техническим условиям, приведенным на фиг.2.

Устанавливают невыбракованный коленчатый вал на подставку сверлильного станка и изготавливают фаски на выходах масляных каналов. Затем вручную производят наклеп фасок инструментом, изображенным на фиг.5.

При наклепе указатель положения 9 инструмента 8 располагают параллельно или перпендикулярно оси шейки.

В процессе упрочнения фаски наклепом создают зоны наклепа, соответствующие эпюре 4, изображенной на фиг.4. Зоны наибольшего наклепа должны располагаться под углом 45о к образующим или оси шейки.

Зачищают место наклепа от вспучившегося материала шейки, устанавливают и крепят коленчатый вал в стенде-кантователе. Устанавливают на шейки закаленные ремонтные детали из стали 45, выполненные в виде полуколец, располагают их стыки в зонах наименьшего износа в средней части шеек, совмещают отверстия и выравнивают зазоры в стыках. Поджимают ремонтные детали к шейкам вручную и производят прихватку их электросваркой в одном из стыков к шейкам.

Устанавливают на шейки с ремонтными деталями приспособление и поджимают ремонтные детали к шейкам с усилием 15000.25000 Н.

Сваривают ремонтные детали между собой и приваривают их к шейке в стыке с прихваткой. Производят выдержку для выравнивания теплового потока от первого сварочного шва и сваривают второй стык ремонтных деталей.

В результате получают восстановленные шейки, изображенные на фиг.6.

Для сварки стыков применяют сварочную проволоку Св 08Г2С диаметром 1,2 мм. Сварку выполняют в среде углекислого газа, сварочный ток 120.140 А.

Снимают коленчатый вал со стенда кантователя. Охлаждают и направляют на механическую обработку шеек с ремонтными деталями на заданные размеры.

Предложенный способ восстановления шеек коленчатых валов с трещинами обладает следующими технико-экономическими: преимуществами.

способ уменьшает количество валов, подлежащих выбраковке из-за трещин на цилиндрических частях шеек примерно на 90.95% и уменьшает затраты средств на ремонт техники, так как стоимость восстановленных валов заметно меньше стоимости новых, примерно при одинаковых межремонтных ресурсах;

изобретение предусматривает удаление с поверхности шеек поврежденного слоя материала, содержащего поверхностные трещины почти полностью, замену этого слоя новым закаленным однородным износостойким слоем материала, обладающим хорошей обрабатываемостью;

применен простой способ создания слоя материала, компенсирующего износы и дефектный слой поверхностей шеек, содержащих трещины, что упростило процесс восстановления;

на поверхности шеек образован однородный слой материала, не содержащий трещин, пор и раковин. Изобретение позволяет многократно восстанавливать шейки заменой слоя материала, обрабатывать шейки на ремонтные размеры, исключает деформацию валов, сохраняет и повышает усталостную прочность галтельных переходов и зон расположения выходов маслоподводящих каналов.

Изобретение повышает надежность коленчатых валов, имевших трещины на шейках после восстановления, упрощает процесс восстановления и уменьшает затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2080230C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2047457C1 |

| КОЛЬЦЕВОЕ ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ ДАГИСА ДЛЯ ОБРАБОТКИ РЕМОНТНЫХ СЕКТОРОВ | 1992 |

|

RU2045380C1 |

| Способ Дагиса восстановления деталей | 1991 |

|

SU1814605A3 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ФАСОК И КРОМОК ОТВЕРСТИЙ | 1991 |

|

RU2045385C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| Способ Дагиса восстановления шеек валов | 1988 |

|

SU1597256A1 |

| Способ восстановления разъемных корпусов подшипников | 1984 |

|

SU1189634A1 |

| Способ Дагиса восстановления шеек валов | 1988 |

|

SU1597257A1 |

Использование: предназначено для восстановления шеек с трещинами коленчатых валов автотракторных двигателей, поршневых компрессоров, вакуумных насосов и т. п. на ремонтных предприятиях. Сущность изобретения: в процессе восстановления удаляют с шеек дефектный слой материала, содержащий поверхностные трещины. Для компенсации износа шеек и дефектного слоя с трещинами применяют установку на шейках ремонтных деталей в виде ремонтных полуколец с последущей фиксацией их на шейках. Изменен процесс контроля шеек, предусмотрено упрочнение выходов масляных каналов на шейках и галтельных переходов простейшими средствами. Технический результат: уменьшение затрат на ремонт самоходных машин за счет сокращения количества валов, подлежащих выбраковке из за поверхности трещин на цилиндрических частях шеек, упрощение процесса восстановления и увеличение надежности валов. 3 з. п. ф-лы, 6 ил.

| Способ изготовления пористых фильтров с каналами | 1987 |

|

SU1597250A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-20—Публикация

1992-07-21—Подача