Изобретение относится к термической переработке каменного угля, в частности к плазмотермическому способу переработки угля в синтез-газ.

Изобретение может быть использовано в энергетике при производстве электроэнергии и тепла, в металлургии при выплавке металла и в химической промышленности при производстве синтетического топлива или любых других материалов на основе углерода.

Основное внимание при создании указанных процессов уделяют их интенсификации в сочетании с малыми капитальными и эксплуатационными затратами. Эта цель может быть достигнута в первую очередь за счет увеличения температуры и давления в реакционной зоне и, как следствие, уменьшения времени пребывания перерабатываемого сырья в ней, а также за счет комплексного использования тепловой энергии всего процесса в целом.

Известен способ термической переработки твердого топлива, включающий двухступенчатый пиролиз исходного угля в вихревых камерах с образованием газовзвеси, состоящей из коксика и пирогазовых продуктов, которую дополнительно охлаждают путем непосредственного омывания водой до 20-80оС с целью получения коксико-смоло-водяной суспензии. При этом часть коксика перед процессом охлаждения отбирают в горячем состоянии, а оставшуюся парогазовую смесь после охлаждения перерабатывают, извлекая из нее ценные продукты, и затем сжигают в котлах-утилизаторах или используют для других целей. Получаемый данным способом пиролизный газ имеет следующий состав, CO2+H2S 27,0; CO 12,2; H2 22,3; CH4 29,2; C2H4 5,6; N2 3,5. Теплотворная способность полученной суспензии при отборе большого количества коксика может составлять 5000 ккал/кг. (См. А.С. СССР N 798159, М. кл. С 10 B 49/12).

Однако полученный данным способом пиролизный газ сильно забалластирован и поэтому без соответствующей переработки малопригоден для использования. Использование же коксико-смоло-водной суспензии в топочных котлах электростанций усложняет последние и не приносит существенного выигрыша. К тому же доставка коксико-смоло-водной суспензии потребителю, как и ее аккумулирование, требует дополнительных затрат и совершенно неприемлемы в суровых климатических условиях.

Известен другой способ газификации углей с помощью электродугового разряда, в котором с целью снижения энергозатрат и увеличения степени газификации угля используют дополнительный поток пылегазовой смеси, вводимой в плазмореактор ниже дуговой зоны последнего. В качестве газифицирующего агента в данном способе используют водяной пар, воздух, кислород и двуокись углерода, вводимые в основной и дополнительный потоки одновременно с измельченным реагентом (углем) при более низкой температуре, чем температура, необходимая для газификации. (См. А.С. СССР N 1699152, A1 M. кл. C 10 J 3/18).

Использование в данном способе дугового разряда, горящего между электродами, одним из которых является корпус плазмореактора, позволяет поднять температуру до 2500 К, но не делает этот процесс экономичным. Вводимый дополнительный поток с достаточно низкими температурами агента и реагента, соответственно 379 и 294 К, частично уменьшает эрозию стенки корпуса, но не исключает ее полностью. Получаемый в данном процессе синтез-газ забалластирован дополнительно продуктами стенки и непрореагировавшего реагента. А использование в качестве агента таких газов, как воздух, кислород и двуокись углерода приводит к еще большему увеличению балластируемого газа.

Более близок к заявляемому решению способ термической переработки твердого топлива, включающий предварительное смешивание измельченного топлива с окислителем и последующую газификацию его путем подачи его в зону электрической дуги с таким расчетом, чтобы реактор скорости указанной смеси имел составляющую, параллельную оси дуги. При этом среднюю температуру синтез-газа поддерживают на уровне 1200-1700оС с регулированием мощности электрической дуги. В качестве окислителя в данном способе используют водяной пар и кислород в соотношении: водяной пар 15-45, а кислород 55-85% (См. патент Франции N 8021102, М. кл. С 10 J 3/46).

Однако данный способ также не лишен недостатков, которые существенно снижают его технико-экономические показатели и существенно усложняют процесс в целом. Так использование в качестве окислителя кислорода приводит к балластированию синтез-газа углекислым газом, и для получения кислорода необходима специальная установка. То и другое приводит к дополнительным затратам энергии, т.к. синтез-газа нужно очищать, а полученный кислород накапливать и хранить по всей вероятности в жидком состоянии. К тому же поддержание температуры получаемого синтез-газа за счет регулирования мощности электрической дуги малоэффективно, ненадежно и сложно.

Целью изобретения является повышение эффективности процесса получения синтез-газа на угле и улучшение его качества.

Указанная цель достигается плазмотермическим способом переработки угля в синтез-газ, процесс газификации в котором ведут в три стадии. Две из них проводят в трубчатых теплообменниках газификационной колонны, а третью, заключительную стадию газификации осуществляют непосредственно в объеме плазмореактора одновременно с процессом высокотемпературного пиролиза. Цель достигается также тем, что уголь при подготовке диспергируют в метаноловой воде, в которую добавляют поверхностно-активные вещества, преимущественно, алкилоламиды, и полученную угольную суспензию подогревают перед первой стадией газификации до температуры 500-600 К в потоке отходящих из газификационной колонны дымовых газов, а перед второй стадией газификации нагревают до 1200-1400 К в потоке синтез-газа указанного плазмореактора. Цель достигается тем, что в качестве реагента при высокотемператуpном пиролизе используют пары воды, впрыскиваемые в реакционную зону с помощью плазменных источников, направление движения плазменных струй которых противоположно направлению движения газифицируемой смеси относительно оси плазмореактора и совпадает при их проекции на плоскость, перпендикулярную указанной оси. Цель достигается также тем, что полученный в плазмореакторе синтез-газ охлаждают и очищают от балластирующего газа с помощью атмосферного воздуха и воды, из которых первый используют с частью синтез-газа в топочном устройстве газификационной колонны, а вторую в диспергационном устройстве при приготовлении угольной суспензии.

Отличие заявляемого способа от прототипа заключается в том, что две стадии процесса газификации ведут в трубчатых теплообменниках без доступа свободного кислорода и азота в реакционную зону. Вторым отличием является то, что заключительную стадию газификации проводят не в зоне действия электрической дуги, а в объеме плазменных струй пара, которые при взаимодействии со струями газифицируемой смеси обеспечивают возврат непрореагировавших частиц угля в реакционную зону до тех пор, пока они полностью не перейдут в газ. Отличием является также то, что условия, необходимые для газификации и образования синтез-газа, обеспечиваются самим процессом, т.е. сжигается часть полученного синтез-газа, используется метаноловая вода и рекуперируется тепло дымовых газов газификационной колонны и тепло синтез-газа, выходящего из плазмореактора.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию "Новизна". При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "Существенные отличия".

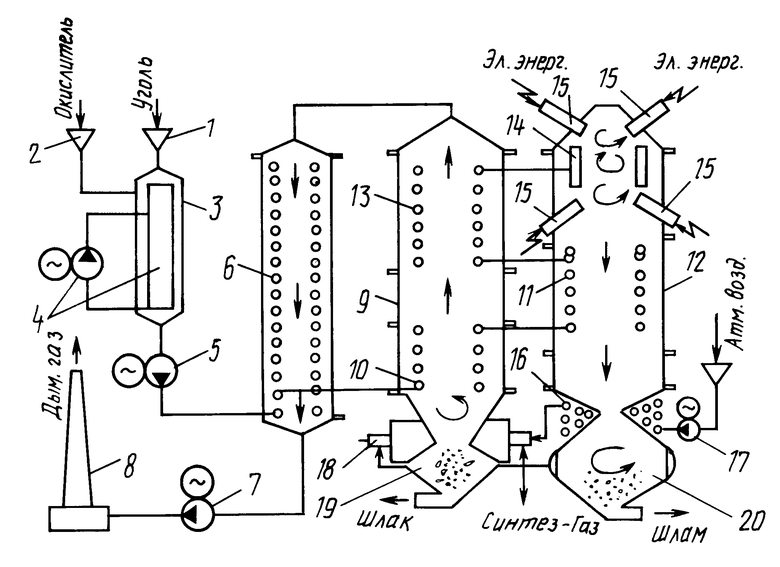

На чертеже приведена схема, характеризующая предлагаемый плазмотермический способ переработки угля в синтез-газ. При этом установка, реализующая предлагаемый способ, включает бункер 1 для угольной пыли, резервуар 2 для окислителя, смеситель 3, диспергирующее устройство 4, насос 5 для перекачки угольной суспензии, подогреватель 6, газодувку 7, дымовую трубу 8, газификационную колонну 9, теплообменник 10 первой ступени газификационной колонны, закалочное устройство 11 синтез-газа, плазмореактор 12, теплообменник 13 второй ступени газификационной колонны, распределитель 14 газифицируемой смеси, плазменные источники 15, теплообменник 16, газодувку 17, устройство очистки синтез-газа 20, горелки 18 и топочное устройство 19 газификационной колонны.

Изобретение осуществляется следующим образом.

Предварительно измельченный уголь из бункера 1 и окислитель (метаноловая вода с синтетической добавкой) из резервуара 2 вводятся в смеситель 3, в котором с помощью диспергирующего устройства 4 приготовляется угольная суспензия. Приготовленная угольная суспензия с помощью насоса 5 вводится в подогреватель, в котором температура ее поднимается до 500-600 К за счет прокачки через него дымовых газов, отсасываемых с помощью газодувки 7 и дымовой трубы 8 из газификационной колонны 9. После прогрева угольная суспензия вводится в трубчатый теплообменник 10 первой ступени газификации, который расположен внутри корпуса газификационной колонны 9. На этой стадии газификации происходит насыщение угольной фракции водой и ее распад. При этом на поверхности распавшихся частиц угля сорбируется углеводородная пленка, препятствующая слипанию мелкодисперсных частиц угля между собой. Из теплообменника 10 угольная суспензия вводится в закалочное устройство 11 плазмореактора 12. В закалочном устройстве за счет использования теплоты закаливаемого синтез-газа температура угольной суспензии доводится до 1200-1400 К, в результате чего вода полностью переходит в пар, углеводородная пленка разрушается, из угля начинают выделяться продукты разложения пирогенетической влаги. Образовавшаяся парогазоугольная смесь вводится в трубчатый теплообменник 13 второй стадии газификации, который расположен внутри корпуса газификационной колонны 9. В этом теплообменнике в режиме практически идеального вытеснения происходит процесс газификации угля. В результате взаимодействия углерода с паром образуется окись углерода, углекислый газ и водород. При этом водород частично вступает в реакцию с углеродом, образуя простейшие углеводороды. Выделившиеся из угля высшие углеводороды разлагаются при соприкосновении с горячими стенками теплообменника на простые, которые тут же вновь вступают в реакцию между собой, образуя новые виды углеводородов. При этом процесс с разложением воды на кислород и водород смещается в сторону экзотермических реакций, что способствует еще большему газообразованию. Далее парогазовзвесь через распределитель 14 вводится в реакционную зону плазмореактора 12.

При этом газовзвеси придается вращательное и поступательное движение относительно оси плазмореактора 12. Одновременно в реакционную зону с помощью плазменных источников 15 вводится пар. Причем направление движения плазменных струй пара противоположно направлению движения газифицируемой смеси относительно оси плазмореактора и совпадает при проекции этих направлений на плоскость, перпендикулярную упомянутой оси. Такая гидродинамика вынуждает непрореагировавшие частицы угля вновь и вновь возвращаться в реакционную зону до их полного исчезновения. Температура внутри реакционной зоны с помощью плазменных источников поддерживается в интервале 2500-3000 К, что создает благоприятные условия для высокотемпературного пиролиза. Принцип его состоит в том, что углеводороды и пары воды интенсивно смешиваются и образуют газовый вихрь, в котором они диссоциируют и в соответствии с кинетическими и термодинамическими условиями рекомбинируют посредством радикальных процессов. Последующее внезапное уменьшение температуры и давления благодаря воздействию закалочной среды, исключает распад уже образовавшихся углеводородов. После закалочного устройства 11 синтез-газ поступает в зону охлаждения плазмореактора. При этом энергия горящего синтез-газа в первую очередь отдается атмосферному воздуху, прокачиваемому по темплообменнику 16 с помощью газодувки 17. Часть синтез-газа тут же забирается из плазмореактора и вместе с подогретым атмосферным воздухом направляется в горелки 18 топочного устройства 19 газификационной колонны, в которой, сгорая, обеспечивает температурный режим первых двух стадий газификации угля. Из зоны охлаждения синтез-газ вводится в устройство очистки 20, в котором он за счет непосредственного контакта с водой охлаждается в центробежно-барботажном аппарате до температуры окружающей среды и очищается от забалластированного газа. При этом очистку синтез-газа осуществляют способом, который описан в заявке N 4800680/26 от 11.03.90 г. Используемая при очистке вода (абсорбент) служит сырьем для приготовления угольной суспензии. Следует отметить, что та часть синтез-газа, которая сжигается в топочном устройстве газификационной колонны, может выводиться из плазмореактора и после мокрой очистки, т.к. по требованиям экологии целесообразно сжигать очищенный синтез-газ.

Такой подход позволит осуществить химические процессы при высоких температурах вне зоны действия электрической дуги и к тому же без доступа в реакционную зону свободного кислорода и азота. Это гарантировало получение чистого синтез-газа с высокой теплотворной способностью и позволило снизить суммарные энергозатраты на его производство. К достоинству предложенного способа следует отнести также то, что для его реализации могут использоваться серийно освоенные агрегаты, замена любого из которых при выходе из строя может быть осуществлена в короткие сроки и с минимальными затратами. К тому же, с целью повышения надежности и возможности форсирования, число плазменных источников может быть увеличено по отношению к его номинальному режиму в два раза, что позволяет использовать данный способ во многих отраслях народного хозяйства, в том числе в комбинированных системах по выработке тепла, электроэнергии и синтез-газа одновременно.

Согласно заявляемому способу была осуществлена наработка синтез-газа из Кузнецкого угля на опытно-промышленной установке. Полученный синтез-газ обладает большой теплотворной способностью, а содержание в нем вредных примесей не превысило 1,5% В настоящее время ведутся пуско-наладочные работы на установке по производству синтез-газа из Кузнецких углей на Западно-Сибирском металлургическом комбинате, где полученный синтез-газ будет использоваться в металлургических процессах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2002 |

|

RU2233312C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ В СИНТЕЗ-ГАЗ | 2000 |

|

RU2190661C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОГО ТОПЛИВА | 2002 |

|

RU2217477C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| ГАЗОГЕНЕРАТОР | 2012 |

|

RU2510414C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТРАБОТАННОГО АКТИВИРОВАННОГО УГЛЯ С ПОЛУЧЕНИЕМ КАЛОРИЙНОГО ТОПЛИВА | 2011 |

|

RU2458860C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО ПИРОЛИЗА ЖИДКИХ ОТХОДОВ | 1995 |

|

RU2093754C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ВЫСОКОКАЛОРИЙНЫЙ ГАЗ ИЛИ СИНТЕЗ-ГАЗ | 1994 |

|

RU2095396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ВЫСОКОКАЛОРИЙНОГО ГАЗА ИЛИ СИНТЕЗ-ГАЗА | 1994 |

|

RU2095397C1 |

Использование: в технологических процессах, использующих синтез газ, например в металлургии, в теплоэнергетике и в химической промышленности. Сущность изобретения: процесс газификации осуществляют в три стадии. Две стадии ведут в трубчатых теплообменниках газификационной колонны. Третью заключительную стадию проводят в обьеме плазмореактора одновременно с процессом высокотемпературного пиролиза. Перед газификацией подготовку угля осуществляют путем диспергирования в метаноловой воде. Угольную суспензию нагревают перед первой стадией газификации до 500 600 К в потоке отходящих из газификационной колонны дымовых газов. Перед второй стадией ее нагревают до 1200 1400 К в потоке синтез газа, отводимого из плазмореактора. 2 з. п. ф-лы. 1 ил.

| УСТРОЙСТВО ПОДАЧИ БОЕПРИПАСОВ | 2012 |

|

RU2491490C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-11-10—Публикация

1993-09-28—Подача