Изобретение относится к теплоэнергетике, в частности к сжиганию твердых топлив в топках котлов ТЭС, в промышленных и районных отопительных котельных.

В теплоэнергетике при производстве тепловой энергии известны способы сжигания органических твердых топлив, предусматривающие снижение загрязнения отходящих газов оксидами азота технологическими методами в топочной камере и доочистку за ее пределами химическими и физико-химическими методами, требующие больших капитальных затрат на сооружение сложных установок и расходов на их эксплуатацию [1, 2, 3] или только технологическими методами, включающими трехступенчатое сжигание с подачей во вторую ступень природного газа [4] Известно и большое количество чисто технологических методов снижения концентрации оксидов азота непосредственно в камере сгорания без применения дополнительных веществ [5, 6] обеспечивающих снижение концентрации NOx в 2-2,5 раза каждым из методов. Обобщенные результаты всех известных способов сжигания, включая предварительную переработку газификацией в кипящем слое, показывают, что можно достигнуть степени очистки до 99,5% и снижение концентрации NO до 70-190 мг/м-3 [2] которая, однако, превышает в 100 и более раз допустимую для жизнедеятельности человека.

Известен также способ получения пара без окислов азота с использованием ископаемых углей, включающий двухступенчатую систему сжигания, состоящую из первой ступени газообразования с частичным окислением воздухом при атмосферном давлении для получения горячего газа при температуре выше 1400oC и удалением жидкой золы, и второй ступени полного сгорания почти без образования окиси азота при температуре ниже 1300oC [3]

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, относится то, что в известном способе отсутствуют технологические приемы и режимы, обеспечивающие применение современных представлений о формах связи азота в топливе (углях), их изменении при нагреве, пиролизе и горении [7] состоящие в том, что:

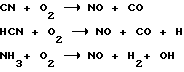

1) в области низких температур до 600oC образуются амины и частично цианы, реакции которых между собой проходят по неравновесному цепному механизму с возникновением свободных радикалов и завершаются конверсией до молекулярного азота за сотые доли секунды;

2) в присутствии кислорода они частично реагируют до образования NO и NO2 и свободных радикалов, которые, преодолевая два кинетических барьера, завершаются конверсией до N2;

3) параллельно проходят и процессы взаимодействия, преимущественно, аминов с углеводородами продуктов пиролиза твердых топлив, также завершающиеся конверсией до N2 за сотые и тысячные доли секунды [9]

4) при температуре 600-800oC имеют место как гомогенные, так и гетерогенные реакции между оставшимися в коксовом остатке, преимущественно, цианами с кислородом до возникновения NO как промежуточного продукта, активно реагирующего с CO и C топлива только до N2, а при температуре 800oC возникают и термические оксиды азота концентрацией ниже 0,5-1 ppm, являющейся предельной для жизнедеятельности человека, а при 1300oC только равновесный состав термических оксидов азота составляет более 1000 ppm, что гарантирует получение требуемой степени очистки отходящих газов.

Отсутствуют технологические методы перевода оксида азота в более сложные оксидные соединения, легко химически взаимодействующие с водой, которые гарантировали бы абсолютное освобождение отходящих газов от оксидов азота.

Наиболее близким к изобретению является способ переработки твердого топлива с получением высококалорийного газа или синтез-газа, включающий предварительное окисление топлива воздухом при повышенной температуре и последующую газификацию его смесью воздуха и водяного пара, реализованный в установке для переработки угля и получения электроэнергии и газа [10]

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относится то, что в нем не предусмотрено предотвращение окислов азота при переработке топлива.

Задача изобретения заключается в обеспечении в отходящих газах при переработке твердых топлив безопасных для жизнедеятельности человека концентраций оксидов азота.

Задача решается за счет достижения технического результата при осуществлении изобретения, заключающегося в конверсии азота топлива до элементарного азота N2.

Указанный технический результат при осуществлении изобретения достигается тем, что известный способ ступенчатой переработки топлива, включающий предварительное окисление топлива воздухом при повышенной температуре и последующую газификацию его смесью воздуха с водяным паром, проводят в четыре стадии. На стадии окисления предварительно подогретый инертный отходящий газ с содержанием кислорода в пределах 0,05-0,15 от стехиометрического (α 0,05-0,15) обеспечивает нагрев до 600-650oC и окислительный пиролиз летучих веществ, и взаимодействие возникающих аминов и частично цианов по неравновесному цепному механизму между собой и образующихся оксидов и диоксидов азота как промежуточных соединений, завершающееся конверсией до элементарного (N2) азота. При этом проходят параллельно и реакции с углеводородами продуктов пиролиза твердых топлив, также завершающиеся конверсией до элементарного азота. На стадии газификации подают водяной пар и увеличивают подачу кислорода в зависимости от марки топлива до a <1, обеспечивая повышение температуры до 800oC, устойчивое сгорание коксового остатка и конверсию всех соединений азота, включая их окислы, до элементарного азота. На третьей стадии охлаждают отходящие газы до температуры ниже 140oC и подают озон при отношении к оставшемуся оксиду азота O NO 1,1 с последующей промывкой водой или раствором щелочи. При этом оставшиеся еще оксиды азота сначала переходят в диоксид и четырехокись азота, обладающие свойством химически реагировать с водой и щелочами, и затем в воде или щелочи превращаются полностью в полезные продукты в виде азотной кислоты или нитраты. На четвертой стадии образовавшийся высококалорийный газ сжигают при температуре до 800oC, исключающей возможность возникновения термических оксидов азота, или направляют на переработку в метиловый спирт.

На стадии газификации подачу кислорода ведут в смеси с водяным паром в количестве, обеспечивающем поддержание температуры 800 ± 30oC.

Кроме того, газификацию ведут под давлением не ниже 5 кг/см-2.

Изложенная выше совокупность признаков обеспечивает достижение указанного технического результата, чем обуславливается причинно-следственная связь между признаками и техническим результатом и существенность признаков формулы изобретения.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах изобретения, позволили установить, что не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам изобретения, а определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения. Следовательно, изобретение соответствует требованию "новизна".

Для проверки соответствия изобретения требованию изобретательского уровня был проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками изобретения, результаты которого показывают, что изобретение не следует для специалиста явным образом из известного уровня техники, т. е. соответствует требованию "изобретательский уровень".

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

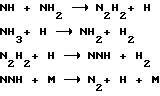

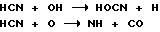

На первой стадии осуществления процесса обеспечивается полная конверсия выделяющихся в зоне нагрева и пиролиза азотсодержащих соединений до элементарного азота. Для этого сначала нагревают топливно-газовую смесь до 600-650oC за счет подачи кислорода в количестве 5-15% от стехиометрического (a 0,05-0,15) в зависимости от марки топлива. Этого количества достаточно для частичного окисления продуктов пиролиза и образования оксидов азота как промежуточных соединений и конверсии до элементарного азота. Сначала образовавшиеся NH, NH2 и NH3, обладающие свойствами свободных радикалов, реагируют между собой по цепному механизму

Одновременно происходит реагирование с кислородом O2 по реакциям

NH + O2 NO + OH

NH2 + O2 NO + H2O

и завершается конверсией с участием углеводородов продуктов пиролиза

Возникающие при этом свободные радикалы ускоряют процессы химического реагирования при низких температурах, которые завершаются за сотые доли секунды [9] Требуемая температура и количество подаваемого дутья регулируются автоматически с учетом устойчивости газодинамического потока для перемещения частиц требуемого размера, а также отсутствия оксидов азота на выходе из зоны. Наиболее перспективными являются топки вихревые и с кипящим слоем.

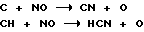

На второй стадии (газификации) переводят весь оставшийся в коксовом остатке азот в молекулярный, для чего подают дополнительно кислород в количестве α <1 и водяной пар (с учетом содержащейся в топливе влаги), количество которых регулируют автоматически по содержанию в отходящих газах NO, O2, CO2, CO, H2 и CH4. При этом добиваются минимальной концентрации CO2 для снижения влияния на парниковый эффект, а также минимальной концентрации CH4 и отношения H2 CO 2 с целью более эффективного использования отходящих газов для производства метилового спирта. Температура газов поддерживается автоматически в пределах 800 ± 20oC изменением соотношения между подачей кислорода и водяного пара, численное значение которого зависит от марки топлива (выхода летучих веществ, содержания влаги и золы) и количества отводимого тепла из камеры сгорания через экраны и другие поверхности охлаждения топки. При отсутствии последних выход CO2 снижается на 30-40% а выход горючих составляющих (CO + H2 + CH4) увеличивается и соответственно повышается теплотворность отходящих газов. При этом общий объем отходящих газов по сравнению с сжиганием в воздухе, а следовательно и объем топки, снижается приблизительно в 3 раза.

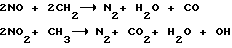

На этой стадии сгорания коксового остатка возникают преимущественно цианы (CN, HCN), а для отдельных топлив и NH3 с возникновением свободных радикалов по реакциям с кислородом

Первым кинетическим барьером конверсии NO до N2 является реагирование с углеродом и углеводородами топлива

Вторым кинетическим барьером являются промежуточные реакции с радикалами типа

Образующиеся радикалы NH и NH2 легко рекомбинируют между собой до образования N2 за доли секунды [9] Экспериментально доказано, что при подаче кислорода при отношении O C 0,85 ± 0,95 (в зависимости от марки угля) концентрация NO в отходящих газах снижается более чем в 1000 раз и достигает значения менее 1 ppm [7, 8]

Процесс газификации ведут под давлением выше 5 кг/см-2, что также дополнительно гарантирует снижение концентрации до менее 0,5 ppm за время менее 1 с за счет увеличения частоты соударений реагирующих молекул между собой [7]

На третьей стадии ведут доочистку отходящих газов от остатков оксида азота путем доокисления его озоном до диоксида и четырехокиси азота

3NO+O3 _→ N2O4+NO2

и реагирования их с водой до азотной кислоты или со щелочью до нитратов, являющихся промышленным сырьем.

На четвертой стадии сжигают отходящие газы при температуре не выше 800oC, при которой исключается возможность возникновения термических оксидов азота при подаче воздушного дутья известными способами (с применением горелок беспламенного горения, в кипящем слое с инертным теплоносителем и др.) или направляют на переработку в метиловый спирт.

Пример осуществления способа. На первой стадии предварительно измельченное топливо вместе с горячими продуктами сгорания подают в специальную камеру, где поддерживают температуру 600-650oC и добавляют кислород до α 0,05-0,15 в зависимости от сорта топлива. Топливо выдерживают в этой камере до выхода из него основной массы летучих. Здесь происходит окислительный пиролиз летучих и взаимодействие возникающих аминов, цианов и углеводородов, а образующиеся оксиды азота конверсируются по цепному механизму до элементарного азота N2.

На второй стадии газотопливную смесь направляют в газификатор (вихревой или с псевдоожиженным слоем) без поверхностей нагрева, добавляют кислород в смеси с водяным паром или водой до a <1. В топке котла поддерживают температуру 800 ± 20oC путем регулирования подачей кислорода и воды, обеспечивая устойчивое сгорание коксового остатка и конверсию соединений азота до элементарного азота N2.

На третьей стадии продукты сгорания охлаждают в газоходах котла поверхностями нагрева и другими известными способами, например в газоводяных смешивающих теплообменниках, до температуры 100oC, осушают газы до экономически целесообразного уровня, подмешивают в газы озон в количестве, определяемом влажностью газа и маркой топлива, обеспечивая соотношение к оставшемуся оксиду азота O3 NO 1,1, что необходимо для перевода NO в активно реагирующие с водными растворами щелочей диоксид и четырехокись азота. Затем весь газ промывают водой или раствором щелочи известным способом, например в пенных аппаратах, связывая окислы азота и получая товарный продукт, например нитраты.

На четвертой стадии образовавшийся высококалорийный горючий газ без окислов азота направляют на переработку в метиловый спирт или сжигают для получения тепла при температуре не выше 800oC во избежание образования термических окислов азота, или направляют потребителям газового топлива.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании изобретения следующих по совокупности условий:

средство, воплощающее изобретение при его осуществлении, предназначено для использования в промышленности, а именно в камерах сгорания топок тепловых электростанций, промышленных и отопительных котельных;

для изобретения, в том, как оно охарактеризовано в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеизложенных средств и методов;

средство, воплощающее изобретение при его осуществлении, способно обеспечить достижение усматриваемого технического результата.

Следовательно, изобретение соответствует требованию "промышленная применимость".

Источники информации:

1. Котлер В. В. Грачев С.П. Комбинированный метод снижения выбросов SOx и NO тепловых электростанций. Энергохозяйство за рубежом. 1991, 6, с. 23-25.

2. Горин В.И. Дьяков А.Ф. Нечаев В.В. Ольховский Г.Г. Электроэнергия из органических топлив. Теплоэнергетика, 1993, 6, с. 12-22.

3. Патент PCT WO 86/03821, кл. F 23 C 6/04, 1986.

4. Котлер В.В. Резниченко Ю. Опыт фирмы EER (США) по снижению выбросов оксида азота и сернистого ангидрида на пылеугольных котлах. Теплоэнергетика, 1993, 8, с. 69-72.

5. Еникин Ю.П. Котлер В.Р. Бабий В.М. Штальман С.Г. Щербаченко С.И. Работы ВТМ по снижению выбросов оксидов азота технологическими методами. Теплоэнергетика, 1991, 6, с. 33-38.

6. Патент США N 7742787, кл. F 23 D 1/00, 1986.

7. Яворский И. А. О путях предотвращения выбросов оксидов азота технологическими методами при сжигании твердых топлив. Теплоэнергетика. 1995, N 2, с. 19-23.

8. Burd T.E. Tillman F.R. Wen-Jin chen atot. Parfitoning of Nitrogenous. Speies in the Fuel-Rich stage of Reburning. Energy-Fuel, 1991. 5, N 2, с. 231-243.

9. I. Boyle et al. Nitrogen oxide reducfiin from Post-Combustion gases. Fuel, 1993. 72, N 10, с. 407-427.

10. Патент России N 1058509, кл. C 10 J 3/00, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ВЫСОКОКАЛОРИЙНЫЙ ГАЗ ИЛИ СИНТЕЗ-ГАЗ | 1994 |

|

RU2095396C1 |

| ПАРОГАЗОВАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2134284C1 |

| СПОСОБ УНИЧТОЖЕНИЯ ВЫСОКОТОКСИЧНЫХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1995 |

|

RU2113874C1 |

| ПЛАЗМОТЕРМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ УГЛЯ В СИНТЕЗ-ГАЗ | 1993 |

|

RU2047650C1 |

| СПОСОБ СЖИГАНИЯ НИЗКОКАЛОРИЙНОГО ТОПЛИВА | 2015 |

|

RU2588220C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНОГО ГАЗА ИЗ ТВЕРДЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ | 2009 |

|

RU2437914C2 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ СЕРУ | 1997 |

|

RU2117688C1 |

Изобретение относится к способам предотвращения загрязнения оксидами азота отходящих газов и снижения в них диоксида углерода при сжигании твердых топлив в камерах сгорания котлов тепловых электростанций, промышленных и районных котельных. Способ заключается в четырехстадийной переработке твердого топлива. На первой стадии в сочетании с нагревом топливно-газовой смеси до 600-650oC подаваемым дутьевым газом с минимальным количеством кислорода (α = 0,05-0,15) обеспечивается реагирование образующихся при пиролизе топлива, преимущественно, аминов NH, NH2, NH3 между собой до образования элементарного азота и одновременно окисление до оксида и диоксида азота как промежуточного продукта, последовательно реагирующего с углеводородными продуктами пиролиза до элементарно азота. На второй стадии горение коксового остатка ведут в режиме недостатка кислорода с α = 85-0,90 при минимальном выходе диоксида углерода и температуре до 800oC, обеспечивающих конверсию цианов CN и HCN через образование оксидов азота и прохождение двух кинетических барьеров с участием свободных радикалов до молекулярного азота. На третьей стадии охлаждают отходящие газы до температуры ниже 140oC и подают озон, обеспечивающий переход остаточных оксидов в диоксид и четырехокись азота и быстрое реагирование с подаваемой водой до азотной кислоты или с раствором щелочей до нитратов. Затем на четвертой стадии чистый высококалорийный газ сжигают при температуре не выше 800oC, при которой исключается возможность возникновения вторичных оксидов азота или используют его для получения метилового спирта. Применение кислорода в смеси с водяным паром при сжигании под давлением обеспечивает практически полную очистку отходящих газов до безопасной для жизнедеятельности человека и резкое уменьшение размеров камеры сгорания. 2 з. п. ф-лы.

| SU, авторское свидетельство, 1058509, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-11-10—Публикация

1994-04-19—Подача