Изобретение относится к химической промышленности и может быть использовано при производстве железоокисных пигментов и удобрения сульфата калия.

В настоящее время производитель железоокисных пигментов зародышевым способом по малоотходной технологии в России один - ОАО «Ярославский пигмент» г. Ярославль. Недостатком данного производства является большое количество загрязненных технологических стоков солями сернокислого аммония, 196,5 м3 в сутки, и твердых отходов производства. Очистка тех. жидкости с промывки пигмента производится в рамном пресс-фильтре, что не дает требуемой очистки от химических загрязнении. Так как для окончательной промывки готового пигмента требуется только чистая вода, большая часть тех. жидкости 150 м3 в сутки, загрязненная солями сернокислого аммония, сбрасывается в коллектор очистных сооружений, чистую воду приходится покупать, а полученные твердые отходы, загрязненные сернокислым аммонием, после фильтр-пресса направляются на полигон твердых бытовых отходов. Также при производстве пары аммиака (NH3) попадают в атмосферу.

Известен патент на изобретение UA 75224, в котором описан способ получения красного железоокисного пигмента, для которого на стадии синтеза получают сначала желтый пигмент, потом пигмент смешанного типа (желтый и черный), который после прожаривания при температурах 750-800°C имеет яркий красный цвет с хорошими пигментными свойствами: кроющей способностью - 4,6 г/м3, маслоемкостью - 20,6 г/100 г пигмента и диспергированностью - 43 мкм.

Недостатком патента является: большое количество загрязненных технологических сточных вод, образующихся при промывке пигмента, которые в виду загрязненности солями сернокислого аммония не могут быть использованы обратно в тех. процессе, так как для финишной отмывки требуется только чистая вода; множество твердых производственных отходов, образующихся при фильтрации сточных вод перед сбросом их в коллектор канализации; большое количество выбросов паров аммиака в атмосферу.

Наиболее близким решением является патент на изобретение UA 19949, в котором описан способ получения желтого железоокисного пигмента, включающий приготовление суспензии зародышей путем смешивания водного раствора сульфата двухвалентного железа и щелочи, окисление кислородосодержащим воздухом полученного гидрата закиси железа с последующим синтезом, фильтрацией, сушкой, разломом и упаковкой. Недостатком патента является: большое количество загрязненных технологических сточных вод, образующихся при промывке пигмента, которые в виду загрязненности солями сернокислого аммония не могут быть использованы обратно в тех. процессе, так как для финишной отмывки требуется только чистая вода; множество твердых производственных отходов, образующихся при фильтрации сточных вод перед сбросом их в коллектор канализации; большое количество выбросов паров аммиака в атмосферу.

Задачей, на решение которой направлен заявляемый проект, является создание экологически чистого производства, исключение загрязненных сбросов технологических вод 17.5 м3/т солью сернокислого аммония (141.5 кг/т), исключение парообразных выбросов аммиака 0.5 кг/т и получение из твердых производственных отходов товарного продукта, удобрения сульфата калия (K2SO4).

Техническим результатом изобретения является экологический и экономический фактор при производстве железоокисных пигментов зародышевым способом окислением кислородом воздуха металлического железа в присутствии специально приготовленных затравочных кристаллов (зародышей) (см. Ермилов П.И., Индейкин Е.А., Толмачев И.А. Пигменты и пигментированные материалы. Химия 1987, с. 97-100). Способ производства железоокисных пигментов и удобрения сульфата калия с использованием водного раствора гидроксида калия отличается тем, что синтез железоокисных пигментов осуществляется в определенных параметрах pH от 2.5 до 8. Для процесса окисления железа подается сжатый воздух, это приводит к уменьшению pH, для восстановления требуемых параметров pH на каждой стадии окисления в реактор подается 20% раствор (КОН). Подача сжатого воздуха и (КОН) подается автоматически в соответствии заданной программы. При завершении синтеза осуществляют многократную промывку пигмента, а стоки при концентрации сульфата калия 5-10% направляют в вакуумную кристаллизационную установку выпарки растворов, где загрязненную солью сульфата калия технологическую воду методом выпаривания и конденсации преобразуют в чистую воду, которую далее используют в производстве железоокисных пигментов, а некоторое количество воды с концентрацией соли 150 г/м3 используют для приготовления раствора КОН, полученный при выпаривании сульфат калия используют в качестве калиевого удобрения как дополнительный товарный продукт.

Осуществление изобретения

Способ исключения загрязненных технологических сточных вод, твердых технологических отходов, выбросов паров аммиака в атмосферу, производство товарного продукта из твердых технологических отходов происходит путем определенных изменений в технологическом процессе производства железоокисных пигментов. Замена аммиака (NH3) на калия гидроксид (КОН) и внедрение вакуумной выпарной кристаллизационной установки, исключающей сбросы технологических стоков в коллектор канализации и восстановление соли сульфата калия. Этим добиваемся требуемой экологичности и экономичности данного производства.

Действующее производство железоокисных пигментов, в частности ОАО «Ярославский пигмент», использует в больших количествах аммиачную воду, для синтеза, приготовления зародышей и доосаждения, 268 кг/т продукции, (NH4OH) - 25%, что несет ряд трудностей в хранении, доставке и в экологичности производства. При использовании аммиачной воды технологические стоки получаются с солями сернокислого аммония, 17.5 м3/т продукции, 2FeSO4+4NH4OH=>2Fe(OH)2+2(NH4)2SO4 (см. Ермилов П.И., Индейкин Е.А., Толмачев И.А. Пигменты и пигментированные материалы. Химия 1987), которые в дальнейшем сливаются в коллектор.

Для решения этой проблемы меняем 25% аммиачную воду (NH4OH), применяемую в досаждении, в синтезе в приготовлении зародышей на калия гидроксид (КОН), в пропорции 268 кг/т 25% аммиачной воды (NH4OH) на 95 кг/т твердого калия гидроксида (КОН), (2KOH+H2SO4=K2SO4+2H2O). Тем самым уходим от выбросов паров аммиака в атмосферу, от перевозки в ж/д цистернах 25% аммиачной воды в больших количествах, 30 тонн в сутки, или содержания станции концентрированного аммиака, требуемой регистрации Росстехнадзора, в этом случае технологические стоки получаются с солью сульфата калия, при этом основной продукт железоокисный пигмент не меняет своих свойств и соответствует ГОСТ 18172-80 и техническим характеристикам железоокисных пигментов марки Ж-0; Ж-1.

Вместо рамного вакуумного пресс-фильтра, устанавливающегося перед сбросом технологических вод, для фильтрации остатков пигмента, устанавливают вакуумную выпарную кристаллизационную установку (ВВКУ). Вся загрязненная солью сульфата калия (K2SO4) технологическая вода, проходя через ВВКУ, методом выпаривания и конденсации, преобразуется в чистую воду, которую используют в производстве железоокисных пигментов, а некоторое количество воды с концентрацией солей 150 г/м3 используют для получения раствора КОН.

Выпаренная чистая оборотная вода поступает обратно в тех. процесс при температуре 50-60°C и используется для приготовления рабочих растворов, приготовления зародышей, синтезе, для промывки пигментной пасты на участке фильтрации. Так как оборотная вода поступает с температурой 50-60°C, это существенно экономит энергоресурсы для нагрева реакционной массы.

При выпаривании тех. вод с концентрацией (K2SO4) 10% из выпаренной соли получается дополнительный товарный продукт, сульфат калия (K2SO4), использующийся как удобрения в сельском хозяйстве.

Экологический фактор

A. При замене аммиачной воды (NH4OH) на калия гидроксид (КОН) исчезают вредные пары аммиака 0.5 кг/т продукции, выделяющиеся при изготовлении пигментов.

Б. Все технологические загрязненные стоки 17.5 м3/т продукции преобразуются в чистую воду, методом выпаривания, далее использующуюся в производстве железоокисных пигментов.

B. Из выпаренной соли получается товарный продукт, удобрения сульфата калия (K2SO4).

Технологический фактор

A. Исчезает потребность в перевозке в ж/д цистернах 25%-й аммиачной воды 30 т/сутки, или обслуживание аммиачной станции, поднадзорной Росстехнадзору для хранения концентрированного аммиака.

Б. Исчезает потребность в пополнении чистой технической воды для производства пигментов 525 м3 в сутки.

B. Исчезает потребность в утилизации твердых бытовых отходов после очистки тех. жидкости.

Г. Для нагрева реакторов до температуры 65°C требуется меньше энергоресурсов.

Д. Получается дополнительный товарный продукт - удобрения сульфата калия.

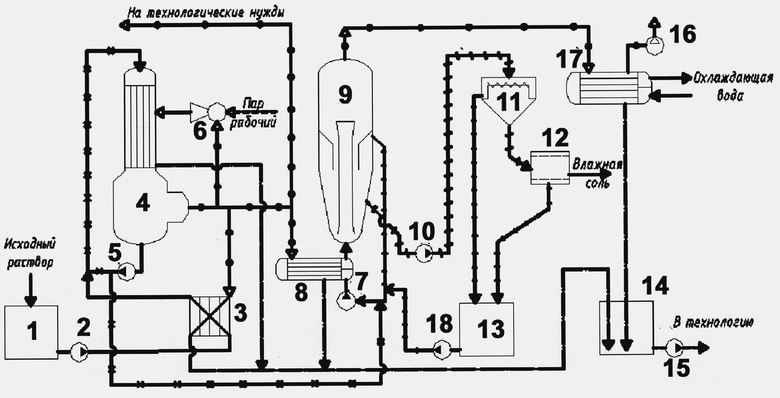

Способ может быть реализован с использованием вакуумной выпарной кристаллизационной установки (см. чертеж, где показана двухкорпусная ВВКУ упарки растворов K2SO4 с парокомпрессором и поверхностным конденсатором).

Исходный раствор сульфата калия с массовой концентрацией 5-10% из бака 1 насосом 2 прокачивается через пластинчатый конденсатор 3 - подогреватель, где нагревается вторичным паром выпарного аппарата от 20 до 75°C, и смешанный с упаренным циркулирующим в аппарате раствором поступает в форсунку, размещенную в верхней части аппарата. Форсунка обеспечивает распределение раствора по трубкам, создавая на их внутренней поверхности нисходящую пленку. Пластинчатый подогреватель 3 для нагрева исходного раствора обладает высоким коэффициентом теплопередачи, малой металлоемкостью, возможностью очистки поверхностей пластин от отложений, но имеет повышенное сопротивление протоку сред и требует высокой квалификации обслуживания.

В межтрубное пространство греющей камеры выпарного аппарата 4 подается рабочий пар, при конденсации которого выделяется тепло для выпаривания воды из циркулирующего раствора. Требуемая плотность орошения трубок выпарного аппарата обеспечивается циркуляцией упаренного раствора насосом 5. Упаренный до 16,7 масс. % при 80°C раствор передается во второй корпус - кристаллизатор 9, в греющую камеру которого поступает часть вторичного пара выпарного аппарата.

Принятое распределение раствора по поверхности теплообменных труб с помощью форсунки и рециркуляции раствора обеспечивают эксплуатационную надежность работы выпарного аппарата, оптимальный режим концентрирования раствора, снижают накипеобразование на греющих трубках и забивку распределительных устройств формирования пленки.

Эти технические решения проверены в работе выпарных аппаратов промышленного масштаба в установках глиноземного производства.

Для уменьшения расхода греющего рабочего пара в технологической схеме предусмотрен парокомпрессор 6, обеспечивающий повторное использование части вторичного пара (~800 кг/ч).

Во втором корпусе под более глубоким вакуумом происходит практически полное удаление воды из раствора при температуре 58-60°C. Раствор из выпарного аппарата смешивается с осветленным маточным раствором, подогревается в греющей камере кристаллизатора 8, куда подается циркуляционным насосом 7, прокипает и охлаждается в кристаллизаторе с выделением кристаллов. Суспензия из кристаллизатора насосом 10 откачивается в сгуститель 11.

Сгущенная суспензия из сгустителя самотеком поступает на фильтрующую центрифугу 12, откуда кристаллы направляются потребителю или на сушильную установку для дальнейшего обезвоживания.

Осветленный маточный раствор из сгустителя 11 и фугат из центрифуги 12 собираются в баке 13 и насосом 18 возвращаются на всас циркуляционного насоса 7, где смешиваются с упаренным и циркулирующим в кристаллизаторе 8 маточным раствором.

Вторичный пар из выпарного вакуум-кристаллизатора конденсируется в поверхностном конденсаторе 17 оборотной или речной охлаждающей водой. Расход воды зависит от назначенной температуры после конденсатора. Конденсат вторичного пара кристаллизатора собирается вместе с конденсатом вторичного пара выпарного аппарата 4, подогревателя 3 и рабочего пара в баке 14 и насосом 15 откачивается в технологию. Массовая концентрация солей в конденсате не превышает 160 г/м3.

Вакуум в установке создается конденсацией вторичного пара выпарных аппаратов и водокольцевым вакуум-насосом 16.

В предлагаемой схеме применены только центробежные насосы вместо традиционных для "выпарки на кристалл" энерго- и металлоемких осевых насосов, но остается неиспользованным около 800 кг/ч 80-ти градусного вторичного пара выпарного аппарата, который можно использовать в технологии.

Выпарной аппарат падающей пленкой обеспечивает концентрирование раствора, выпаривая из него основную массу воды. Выпарные аппараты применяемой конструкции отличаются надежностью и эффективностью работы, имеют высокий коэффициент теплопередачи, малую металлоемкость и объем раствора, а также отличается применением для создания требуемой плотности орошения серийных центробежных насосов. Чтобы обеспечить плотность орошения и надежность работы, предусмотрена рециркуляция раствора. Принятая конструкция удовлетворяет следующим требованиям для переработки растворов:

- снижение интенсивности накипеобразования в теплообменных трубках созданием пленки упариваемого раствора на теплообменной поверхности;

- снижение уноса капель раствора со вторичным паром;

- получение конденсата вторичного пара с солесодержанием не более 150 г/м3;

- снижение зарастания теплообменных труб солями;

- возможность очистки теплообменных труб промывкой, механическим способом или гидравлическим способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ | 1994 |

|

RU2061009C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТ-НИТРАТНЫХ СОЛЕЙ | 2006 |

|

RU2314256C1 |

| Способ получения желтого железоокисного пигмента | 1977 |

|

SU763411A1 |

| Способ получения железооксидных пигментов | 2017 |

|

RU2656047C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1993 |

|

RU2071942C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2019 |

|

RU2747674C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ ИЗ СУЛЬФАТА НАТРИЯ | 1994 |

|

RU2107028C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1994 |

|

RU2105717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА НАТРИЯ | 2009 |

|

RU2504516C2 |

| Способ получения железооксидных пигментов | 2017 |

|

RU2655336C1 |

Изобретение может быть использовано в химической промышленности. Для получения железоокисных пигментов готовят суспензию зародышей. На стадии окисления металлического лома в кислой среде для нейтрализации кислоты и регулирования pH используют 20% водный раствор гидроксида калия. Осуществляют многократную промывку пигмента. Стоки при концентрации сульфата калия 5-10% направляют в вакуумную кристаллизационную установку выпарки растворов. Загрязненную солями сульфата калия технологическую воду методом выпаривания и конденсации преобразуют в чистую воду с концентрацией солей 150 г/м3. Воду используют в производстве железоокисных пигментов. Полученный при выпаривании сульфат калия используют в качестве калиевого удобрения. Изобретение позволяет исключить образование загрязненных сточных вод, твердых отходов и выбросов паров аммиака, получить сульфат калия в качестве дополнительного продукта. 1 ил.

Способ производства железоокисных пигментов и калиевых удобрений с использованием водного раствора гидроксида калия, отличающийся тем, что готовят суспензию зародышей, на стадии окисления металлического лома в кислой среде для нейтрализации кислоты и регулирования pH используют 20% водный раствор гидроксида калия, осуществляют многократную промывку пигмента, а стоки при концентрации сульфата калия 5-10% направляют в вакуумную кристаллизационную установку выпарки растворов, где загрязненную солями сульфата калия технологическую воду методом выпаривания и конденсации преобразуют в чистую воду с концентрацией солей 150 г/м3, которую далее используют в производстве железоокисных пигментов, а полученный при выпаривании сульфат калия используют в качестве калиевого удобрения как дополнительный товарный продукт.

| СПОСОБ ОБРАБОТКИ КИСЛЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 1991 |

|

RU2019524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ ЖЕЛЕЗА | 2003 |

|

RU2318730C2 |

| Способ получения железоокисных пигментов | 1978 |

|

SU779374A1 |

| Способ получения желтого железоокисного пигмента | 1977 |

|

SU763411A1 |

| Способ получения аммониевого обогащенного суперфосфата | 1927 |

|

SU11176A1 |

| 1979 |

|

SU825235A1 | |

| US 6818052 B1, 16.11.2004 | |||

| Кранец | 1930 |

|

SU19949A1 |

Авторы

Даты

2015-09-10—Публикация

2013-11-15—Подача