Изобретение относится к области, связанной с добычей газа. Более конкретно, предлагаемое техническое решение направленно на улучшение параметров добываемого на месторождениях газа в установках комплексной подготовки, перед его направлением в газотранстпортную сеть.

Аналогом является абсорбционный процесс в промысловой подготовке газа. Процесс применяется для извлечения из газа водяных паров и тяжелых углеводородов. Для осушки газа в качестве абсорбента используются гликоли, а для извлечения тяжелых углеводородов углеводородные жидкости. Процесс абсорбции осуществляется в вертикальном цилиндрическом сосуде абсорбере. Газ и абсорбент контактируют на тарелках, смонтированных внутри аппарата, перемещаясь противотоком: газ поднимается снизу вверх, а абсорбент стекает сверху вниз. Абсорбент по мере своего движения насыщается поглощаемыми им компонентами на регенерацию. С верха колонны уходит осушенный газ. Эффективность абсорбции зависит от температуры и давления, числа тарелок в абсорбере (площадь контакта), количества и качества абсорбента.(Басниев К.С. Добыча и транспорт газа и газового конденсата. -М. Недра, 1985 с. 153 156)

К недостаткам абсорбционного способа подготовки газа относится конструктивная сложность установки, использование небезопасных в экологическом отношении реагентов, невысокая степень осушки газа. Известно, что с понижением температуры контакта реагирующих веществ снижается точка росы осушенного газа, однако, при этом значительно возрастает вязкость раствора. Кроме того, с повышением концентрации растворов, возрастает температура их регенерации, что в свою очередь приводит к увеличению потерь гликоля от испарения. Верхний и нижний температурные пределы процесса абсорбции недостаточно широки и определяются соответственно потерями гликоля от испарения и возрастанием его вязкости и равны 35 10oC. Эти физико-химические особенности ограничивают дальнейший рост эффективности процесса подготовки газа на основе абсорбции.

Прототипом предлагаемого комплексного технического решения является процесс и установка подготовки газа к транспорту методом низкотемпературной сепарации. В этом варианте технологии газ из скважины под устьевым давлением по шлейфу поступает на установку комплексной подготовки газа, где предварительно очищается в сепараторе от выносимых из скважины твердых частиц, капельной воды и углеводородного конденсата. Далее газ направляется на первую ступень теплообменника, где охлаждается до температуры на 2 3 градуса выше температуры гидратообразования газом, поступающим в межтрубное пространство из низкотемпературного сепаратора, или водой для месторождения с высокой пластовой температурой, на которых технически и экономически целесообразно использовать воду.

Вследствие снижения температуры газа, идущего со скважины, в теплообменнике создаются термодинамические условия для выделения из газа жидкой фазы, которая отбирается в сепараторе. Чтобы предотвратить гидратообразование во второй ступени теплообменника, в поток сырого газа перед вторым теплообменником вводится диэтиленгликоль (ДЭГ), который закачивается насосом через форсунку. Из теплообменника второй ступени на штуцер поступает газ с температурной, необходимой для того, чтобы после дросселирования обеспечивалась заданная его температура в соответствии с требованиями к качеству. Выделившиеся из газа при снижении температуры жидкость (вода, этиленгликоль, конденсат) отделяется от газа в сепараторе, откуда поступает в конденсатосборник. Очищенный и осушенный газ из сепаратора поступает в межтрубное пространство второй ступени теплообменника и далее в газосборный коллектор.(Там же, с. 148 153)

К недостаткам метода низкотемпературной сепарации следует отнести конструктивную сложность установки, недостаточно высокие показатели качества осушки (точка росы), использование агрессивных и экологически опасных реагентов. Кроме этого, в случае, когда запаса пластовой энергии становится недостаточно для получения необходимой температуры сепарации за счет дросселирования газа, должны быть применены на обводной линии холодильные машины, или же установка вместо дросселя турбодетонатора, что серьезно усложняет конструкцию установки.

Целью изобретения является повышение качества осушки и очистки газа, упрощение конструкции установки, уменьшение объема используемых в технологии химреагентов.

Поставленная цель достигается путем объединения в общую технологическую схему преимуществ массообменных (диффузных) абсорбция, тепловых (низкотемпературная сепарация) и гидродинамических (гравитационная сепарация) процессов.

Компонентный состав газа, поступающего на установку из пласта содержит все три фазы: твердую, жидкую и газообразную. По удельному весу компоненты транспортируемых из пласта веществ: газ, жидкость, мехпримесь имеют значительный физический разброс. Разность удельных весов (плотностей) компонентуры открывает техническую возможность их гравитационной сепарации, в которой промежуточное положение займет жидкость, нижнее мехпримесь, верхнее газ. Принципиально возможно освобождение газа от твердой и части жидкой (капельной) фазы при его равномерном (ламинарном) пропускании под давлением через толстый (достаточно высокий) столб фильтрующей жидкости. При этом газ дренируется через слой жидкости в виде множества поднимающихся вверх мелких пузырьков. Мехпримесь, по удельному весу более тяжелая, чем фильтрующая жидкость, задерживается в слое, и образует в нижнем эшелоне фильтрующего столба зону гравитационного осаждения твердого компонента. Жидкая фаза, поступающая с потоком газа в столб фильтрующей жидкости, в зависимости от своего химического состава и термодинамического состояния частично переходит из паровой фазы в капельную, а затем частично растворяется, частично образует азеотропную (несмешивающиеся жидкости) смесь и затем расслаивается под действием гравитационного фактора, частично (меньшая паровая часть) уносится пузырьками газа через весь столб фильтрующей жидкости вверх и определяет потребность в дополнительных мерах по ее отделению.

Эффективность способа гравитационной сепарации определяется таким образом следующими основными факторами: высотой столба фильтрующей жидкости (главное ), организацией рассредоточенного ламинарного истечения газа через весь объем столба в форме минимальных по размерам пузырьков, обеспечивающих максимум обменной суммарной поверхности контакта фаз, термодинамическими условиями, физической природой фильтрующей жидкости.

При пропускании потока газа через столб фильтрующей жидкости, помимо описанного процесса гравитационной сепарации, в действительности в столбе параллельно идут и другие физико-химические процессы: диффузионные, механические, тепловые, собственно химические, прочие. При этом, в результате массообмена происходит сложное и непрерывное перемещение фаз. Образуются буферные зоны преимущественного расслоения фаз, отличающиеся друг от друга средней плотностью и вертикальной привязкой по высоте столба жидкости.

Гравитационная сепарация газа через слой фильтрующей жидкости эффективный процесс, он обеспечивает полное отделение газа от частиц мехпримеси, но теоретически не позволяет добиться полного отделения потока газа от паров пластовых жидкостей. Часть паров все же не переходит в капельную фазу и покидает столб фильтрующей жидкости вместе с газом.

Для получения высокой степени осушки необходимо обеспечить дополнительный комплекс мер, составляющих второй этап (вторую ступень) предлагаемой технологической схемы подготовки газа.

Вторая ступень технологии, дополняет первую, в результате работы которой добиваются существенного отделения жидкой фазы и полного отделения твердой.

Вторая ступень технологии представляет собой дальнейшее развитие и усовершенствование метода низкотемпературной сепарации. Метод основан на переходе паровой фазы в жидкую (капельную) при понижении температуры газа. При этом существует однозначная зависимость: чем более эффективно охлаждение, тем выше степень осушки. У существующих способов: (дросселирование, теплообмен через стенку) реальные перспективы улучшения качества осушки отсутствуют. Теплообмен через стенку ограничен теоретическим коэффициентом теплопередачи материалов. Эффективность снижения температуры при дросселировании газа, или его адиабатическом расширении в турбодетандерах лимитирована допустимым уровнем перепада давления. Обеспечить это требование без дополнительных затрат и усложнений технологии проблематично. Кроме приведенных недостатков обоих известных вариантов низкотемпературной сепарации, существует крайне нежелательное сопутствующее процессу сепарации явление усиленное гидратообразование. В практике известны множественные случаи разрушения элементов турбодетандеров и других устройств из-за обрастания их гидратной коркой. Для предотвращения нежелательных последствий гидратообразований идут на значительные усложнения технологии, обеспечивая ввод в поток сырого газа диэтиленгликоля, требующего собственной сложной технологии регенерации.

Сущность предлагаемой технологии низкотемпературной сепарации позволяет добиться практически любой желаемой температуры точки росы, т.е. очень высокого качества осушки. Цель достигается путем организованного пропускания всего потока газа через слой (достаточной высоты столб) жидкости, температура которой искусственно поддерживается на очень низком (субкриогенном) уровне. Низкотемпературная сепарация газа через слой субкриогенной жидкости решает одновременно две технологические проблемы: проблему максимально интенсивного теплообмена (глубокого охлаждения) и, второе, проблему надежного отделения твердых включений (гидратов) от сепарируемого потока. Действительно, дезинтегрированный (микропузырьки) газовый поток, пронизывающий снизу вверх столб субкриогенной жидкости имеет максимально возможную поверхность контакта (теплообмена) с жидкой субкриогенной фазой. При оптимальной высоте столба времени миграции газа от низа до верха столба достаточно для совершения полного теплообмена. В верхней зоне столба наступает термодинамическое равновесие газообразной и жидкой фаз, температуру последней всегда можно принять заданной, т. е. назначаемой в соответствии с требованиями к качеству. Температура точки росы, таким образом, может достигать субкриогенных значений. При правильно организованном ламинарном истечении дезинтегрированного потока газа, образующиеся преимущественно в нижней зоне столба твердые включения - кристаллическая вода, гидратообразования, благодаря более высокому удельному весу, не способны подняться вверх и покинуть слой субкриогенной жидкости достаточной высоты вместе с исходящим потоком газа. Они удаляются из нижнего эшелона, и перерабатываются затем средствами традиционной технологии.

Таким образом, осуществляется двухстадийный процесс подготовки газа. Процесс производится в двух, последовательно установленных и обвязанных, устройствах колоннах. В качестве жидкости, заполняющей обе колонны, используется углеводородное сырье попутно добываемый конденсат, или близкое к нему по химсоставу вещество с достаточно низкой температурой застывания (например, керосин, лигроин, бензин и пр.) Использование конденсата выгодно по многим причинам: он дешев, легче воды, имеет достаточно низкую температуру застывания (-65oC и ниже). Но главное преимущество его в том, что в конденсате технологически проще всего отделить (растворить) большую часть спектра попутных пластовых жидкостей углеводородного происхождения (подобное растворяется в подобном). Т.е. решить простейшим способом задачу отделения одного из элементов компонентуры очищаемого газа. Использование в качестве основного химреагента технологии подготовки газа вещества, содержащегося в потоке самого газа, существенно упрощает целый блок технологических проблем подготовки газа, в том числе проблемы транспортного обеспечения установок, проблемы экологии, хранения и уничтожения вредных химреагентов.

Способ низкотемпературной сепарации газа путем пропускания всего потока через слой субкриогенной жидкости при предъявлении еще более жестких требований к качеству имеет неограниченные перспективы: конденсат может быть заменен во второй ступени на субкриогенные жидкости иной химической природы, позволяющие добиться сепарационного значения температуры точки росы до уровня критической температуры температуры перехода метана в жидкое состояние при заданном давлении.

В целях уточнения и конкретизации раздела "Сущность изобретения" приводится изложение всех существенных признаков, характеризующих новизну и полезность предложенного комплексного технологического решения.

Предлагаемый способ отличается тем, что сначала производят организованное пропускание всего потока газа через слой фильтрующей жидкости, обеспечивая гравитационное разделение компонентуры потока по признаку разной плотности, затем направляют частично подготовленный организационный поток газа через второй слой фильтрующей жидкости, находящейся в отличие от первого слоя в низкотемпературных (субкриогенных) условиях, которые непрерывно поддерживают путем организации работы холодильного устройства. Причем эффективность процесса низкотемпературной сепарации газа в слое субкриогенной фильтрующей жидкости усиливают путем обеспечения теплообмена между входящим и исходящим потоками низкотемпературной ступени сепарации, а удаление продуктов сепарации из гравитационной и низкотемпературной ступеней технологии обеспечивают благодаря автоматически работающим устройствам, отслеживающим предельные уровни накопления фильтратов на разных вертикальных эшелонах обоих слоев фильтрующих жидкостей.

Обоим слоям фильтрующих жидкостей конструктивно задают значительную высоту. Причем, сепарируемый поток газа подают из нижнего в верхний эшелон каждого из обоих слоев фильтрующих жидкостей в дезинтегрированной до мелких пузырьков форме.

В качестве фильтрующих жидкостей преимущественно используют конденсат флюидов углеводородного происхождения, свойственных для среднего состава газа данного конкретного месторождения, имеющих низкую температуру застывания.

Низкотемпературную сепарацию проводят при температурах -(30 120)oC. Причем субкриогенная жидкость может иметь иную, нежели углеводородную химическую природу.

Исходящий из низкотемпературной ступени сепарации газ подвергают последовательно затем центробежному сепарированию с целью отделения капель субкриогенной жидкости. Затем подвергают встречному теплообмену с потоком входящего в низкотемпературную ступень газа, после чего направляют очищенный газ потребителю.

Удаление продуктов сепарации из различных вертикальных эшелонов толщи обоих фильтрующих жидкостей обеспечивают путем автоматического управления несколькими дренажными магистралями, запорные органы которых оборудуют приводом, связанным исполнительной связью с поплавковыми элементами, отслеживающими критические уровни накопления фильтратов.

Сама технологическая схема конструктивно включает последовательно соединенные между собой магистралями: газосборный коллектор, гусак, колонну гравитационной сепарации, теплообменник, колонну низкотемпературной сепарации, центробежный сепаратор, выходной коллектор, а также сбросные магистрали, связанные через запорные органы с конденсато- и шламосборниками.

Запорные органы сбросных магистралей имеют исполнительную автоматическую связь с размещенными внутри колонны поплавковыми элементами, а в нижнем эшелоне каждой колонны смонтировано устройство дезинтеграции газового потока - рукавная сетка.

Теплообменник, колонна низкотемпературной сепарации, сепаратор и связывающая эти устройства газовая магистраль снабжены надежной теплоизоляцией.

Предлагаемая технологическая схема также содержит запорные органы, приборы КИП и автоматики, предохранительные и сигнальные устройства, обеспечивающие ее нормальную безаварийную эксплуатацию с подачей интегральной информации на общий управляющий щит.

Перед началом процесса сепарации производит заливку жидкостью (преимущественно конденсатом) объемов обеих колонн. Затем обеспечивают предприточное заблаговременное охлаждение до нормы объема жидкости второй низкотемпературной ступени. После чего плавно обеспечивают начало притока газа через всю технологическую схему, изображенную на чертеже.

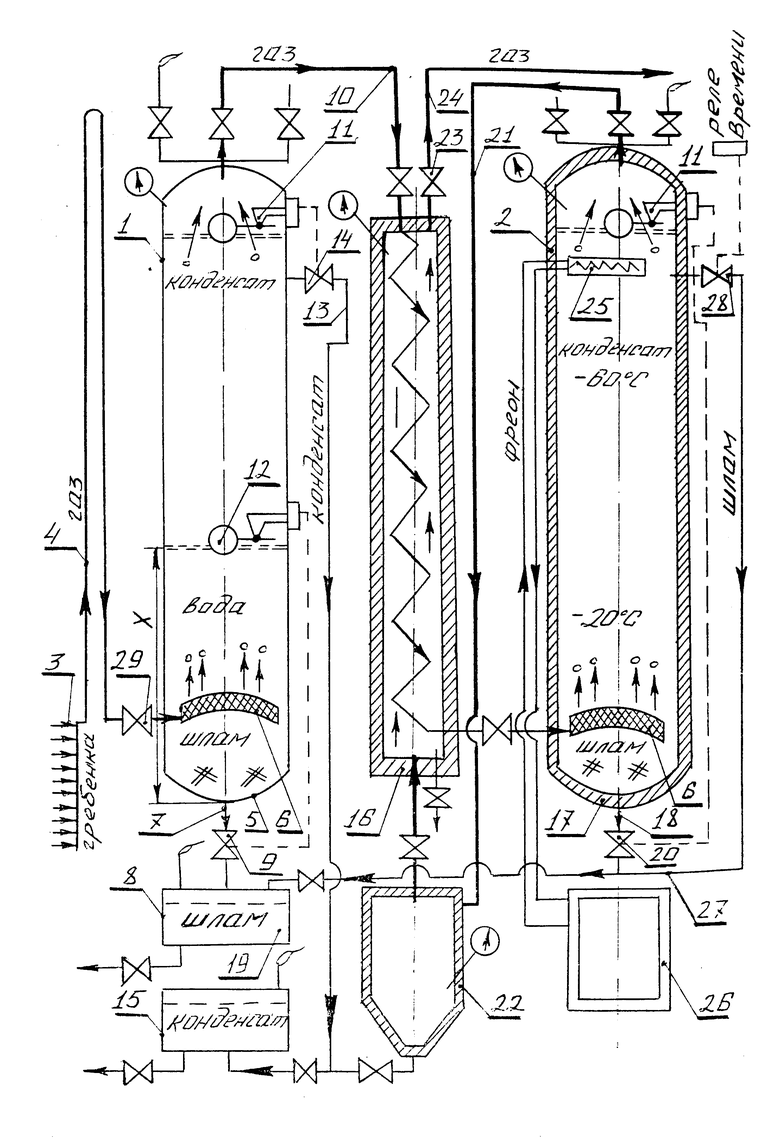

Пример. На чертеже изображена принципиальная технологическая схема установки комплексной подготовки газа, содержащая две ступени сепарации: гравитационную (1) и низкотемпературную (2). Каждая ступень представлена вертикальной сепарационной колонной, имеющей высоту в пределах 15 20 м. С газосборным коллектором (3) через гусак (4) внизу соединена гравитационная колонна (5). В нижней части цилиндрической колонны (5) смонтировано устройство дезинтегрирующее поток газа до мелких струй (пузырьков) рукавная сетка (6). В дно гравитационной колонны вмонтирована сбросная шламовая магистраль (7), соединенная с отстойником (8) через автоматически управляемую задвижку (9). Верхняя куполообразная часть гравитационной колонны снабжена магистралью (10), соединяющей обе (1, 2) ступени сепарации (обе колонны) между собой.

Внутренний герметичный объем гравитационной колонны изначально примерно на 3/4 заполнен конденсатом. Верхний уровень конденсата регистрируется следящим автоматическим устройством (11) поплавкового типа. В средней части колонны расположен второй поплавковый следящий элемент (12), расчетная плавучесть которого обеспечивает его нахождение на грани раздела "конденсат-вода". (Т. е. поплавок (12) тяжелее конденсата, но легче воды). Его функция регистрация вертикального уровня границы раздела сред "конденсат

вода". В среднюю часть колонны вмонтирована магистраль сброса (13) излишков конденсата, соединенная через автоматически управляемую задвижку (14) с конденсатосборником (15)

Между первой и второй ступенями сепарации в технологическую схему потоков газа включен промежуточный теплообменник (16). Цель сокращение расхода энергии на привод устройств, поддерживающих субкриогенные термодинамические условия процесса низкотемпературной сепарации второй ступени. Входящий и исходящий потоки второй ступени находятся таким образом в термодинамической увязке. В теплообменнике (16) отсепарированный поток, исходящий от второй ступени сепарации, охлаждает поступающий на вход этой ступени газовый поток, идущий от колонны первой ступени. В свою очередь субкриогенный исходящий поток повышает свою температуру путем теплообмена с более высокотемпературным потоком газа, идущим от первой гравитационной ступени. Теплообменник (16) имеет типовое исполнение, это устройство, в объем которого интегрирована соединительная магистраль (10), снабженная элементами, развивающими ее поверхность контакта (теплообмена) со встречным субкриогенным потоком, движущимся противотоком. Встречное (не параллельное) движение газовых потоков интенсифицирует теплообмен, уменьшает габариты теплообменника. Причем, соединительная магистраль (10) внутри теплообменника дифференцируется (дробится) на множество более мелких магистралей, которые затем на выходе суммируются в общий поток. Цель получение максимального показателя теплообмена. Теплообменник выполнен в виде герметичного протяженного сосуда цилиндрической формы, снабжен внешней теплоизоляцией и устанавливается на фундаменте (раме в горизонтальном, или предпочтительно вертикальном положении).

Следующий элемент колонна (17) ступени низкотемпературной сепарации. Нижняя часть колонны снабжена устройством дезинтеграции газового потока - рукавной сеткой (6), с которой связан вход соединительной магистрали (10). Колонна на 3/4 высоты заполнена конденсатом (или веществом его заменяющим), верхний уровень которого отслеживается поплавковым элементом (11). В днище колонны вмонтирована дренажная магистраль (18), связанная с отстойником (19) через автоматически управляемую задвижку (20). В верхнюю куполообразную (сферическую) часть колонны (17) вмонтирована теплоизолированная магистраль (21) выхода субкриогенно очищенного газа, связанная через теплоизоляционный центробежный сепаратор (22) конденсата, теплообменник (16) и автоматическую задвижку (23) с линейной частью (24) магистрального газопровода (или дожимной компрессорной станцией).

Центробежный сепаратор конденсата (или иной субкриогенной жидкости) выполнен по традиционной для технологии подготовки газа схеме и устанавливается перед входом низкотемпературного потока газа в теплообменник (16). Цель отделить от газового потока капельную фазу субкриогенной жидкости.

В верхней части колонны субкриогенной сепарации смонтирован теплообменник (25), погруженный в верхний эшелон субкриогенной жидкости (конденсат, пр. ). Он связан двумя магистралями с холодопроизводительной установкой (холодильником) (26), устанавливаемой вне колонны на общем фундаменте. Движущийся по магистралям хладоагент (фреон, аммиак, др.) охлаждает верхний эшелон субкриогенной жидкости, а он в свою очередь путем массо- и теплообмена весь нижележащий объем жидкости, содержащейся в колонне второй ступени.

Колонна второй ступени надежно теплоизолирована от окружающего воздуха и содержит в верхней части магистраль (27) сброса плавучего шлама из верхнего эшелона субкриогенной жидкости. Магистраль (27) связана со шламосборником (8) через задвижку (28), управляемую сервомеханизмом и реле времени.

Обе колонны (гравитационная и низкотемпературная) и смежные аппараты содержат набор контрольно-измерительных приборов, средств автоматики, запорной, регулирующей, предохранительной и иной газовой арматуры используемой в традиционной технологии подготовки газа. Кроме этого, технологическая схема дополняется средствами, обеспечивающими безопасность работы установки, исходя из экологических, противопожарных, взрывобезопасных и иных технологических требований (на схеме для простоты не обозначено).

В зависимости от суммарного дебета подключенных скважин предлагаемая технологическая схема может быть рационально тиражирована на группу однотипных технологических блоков, в которых процесс протекает параллельно. Управление и контроль за параметрами работы установки сконцентрированы на общем щите.

Описание способа технологической подготовки газа по предлагаемой схеме в плане физико-химических особенностей изложено в разделе "Сущность изобретения". Процесс проводится последовательно в два этапа. 1) Гравитационный. 2) Низкотемпературный (субкриогенный). Протекание процесса в каждой из колонн (1, 2) в принципе носит смешанный характер. Так, в гравитационной колонне помимо гравитационной сепарации параллельно идет не резко выраженный процесс низкотемпературной сепарации. Часть паров пластовых жидкостей переходит в капельную фазу вследствие теплообмена с жидкостью колонны первой ступени и увеличения объема пузырьков по мере их подъема вверх (уменьшения величины гидростатического давления столба жидкости). При этом вновь образовавшаяся капельная фаза и капельная фаза, уже присутствовавшая в потоке, мигрирует под действием силы тяжести в нижнюю зону пузырька и затем интегрируется с жидкостью колонны первой ступени. При этом капельная фаза компонентов углеводородного происхождения растворяется в среде конденсата, капельная фаза воды мигрирует постепенно в нижний эшелон колонны и там образует буферную (смешанную) зону "конденсат-вода". В самой нижней части колонны концентрируется шламо-водяная взвесь, содержащая мехпримесь.

Второй этап сепарации низкотемпературный, также носит смешанный характер. Преимущественный процесс низкотемпературная сепарация, сопровождается процессом гравитационного осаждения, т.е. конденсирующаяся из паровой жидкая фаза претерпевает процесс гравитационного разделения в каждом элементе (пузырьке) дезинтегрированного газового потока. Выделяющиеся в процессе сепарации кристаллогидраты также подвержены действию гравитационного фактора в среде субкриогенной жидкости они постепенно мигрируют вниз и скапливаются в нижнем эшелоне колонны.

Процесс интеграции капельной фазы в основной объем субкриогенной жидкости носит сложный физический характер, связанный с факторами химического средства жидкостей, перепадом давлений, интенсивностью теплообменного процесса, интенсивностью расхода газа через объем колонны, геометрическими параметрами колонны и пр. т.е. фактически процесс сукриогенной сепарации значительно сложнее, чем в описанной здесь в основных контурах схеме. Кроме описанных факторов действуют механические, концентрационные, массообменные, химические и иные реальные причины.

Однако, важнейшим фактором остается температура субкриогенной жидкости, которая в предлагаемой схеме может широко варьироваться, вплоть до замены рода жидкости, не загустевающей при температуре жидкого метана. Конструктивные особенности схемы реально позволяют это сделать. Вторым важнейшим фактором, определяющим качество осушки газа является высота колонны, задающая время миграции потока от низа до верха колонны. Время миграции определяет полноту теплообмена. Таким образом, первый и второй факторы взаимозависимы: увеличение высоты колонны позволяет проводить процесс при меньших отрицательных температурах, и наоборот, уменьшение высоты колонны ужесточает требования к нижнему пределу температур. В связи с большими различиями в химсоставе природного газа различных месторождений, конкретные параметры второй ступени привести затруднительно. Однако, представляется оптимальными высота колонны в пределах 15 20 м, и температура жидкости в пределах -(40 50)oC. Средства для сепарации иных газовых включений (азот, углекислый газ, сероводород, пр. ), представленных в средних составах некоторых месторождений, могут быть исполнены по традиционным схемам и дополнять предлагаемую.

Конкретно технологическая схема, представленная на чертеже, функционирует следующим образом: неочищенный газ от газосборного коллектора (3) через гусак (4) направляется через рукавную сетку (6) в объем гравитационной колонны (5) первой ступени. Пройдя весь объем конденсата, газ через соединительную магистраль (10) направляется в теплообменник (16). При этом в объеме конденсата, как описывалось ранее, отфильтровываются мехпримесь, капельная и значительная часть паровой фазы, перешедшей в капельную. Постоянный приток газа в колонну, идущий сепарционный процесс, вызывают накопление в объеме колонны жидкого и твердого фильтратов (продуктов сепарации). При этом верхний уровень конденсата растет. Одновременно растет объем отсепарированной пластовой воды и объем мехпримеси, т.е. все три основных компонента увеличивают свою удельную долю в объеме колонны. Доли выносимых из продуктивных коллекторов пластовых жидкостей существенно изменяются в процессе эксплуатации месторождений, кроме этого для каждого месторождения состав пластовых компонентов строго индивидуален. Поэтому процесс аккумулирования в колонне отдельных объемов компонентов сепарации есть процесс нестационарный, меняющийся со временем. Нестационарность процесса аккумулирования определяет потребность в разделении процесса удаления (дренажа) конденсатной и углеводородной магистралей. Затем с началом подачи газа идет накопление продуктов сепарации, при этом как описано ранее углеводородные компоненты растворяются в конденсате, в нижнем эшелоне колонны идет рост по высоте зоны водно-шламовой взвеси. Объем водно-шламовой взвеси достигает уровня, отслеживаемого своим (нижним) поплавком, через некоторый промежуток времени Δt В течение этого накопительного (латентного) периода из верхнего эшелона колонны идет преимущественный сброс конденсато-углеводородной компонентуры в алгоритме, заданном условиями регулировки (верхний, нижний пределы) поплавка верхнего уровня. Затем, по достижению заданного уровня x водно-шламовой взвеси, технология входит в штатный режим, т.е. идет сепарация и дренаж уже по двум сбросным магистралям.

Существенный элемент технологии гравитационной очистки и осушки газа - назначаемая высота расположения нижнего (водно-шламового) поплавка X, определяющая оптимальные результаты массообмена. Для различного среднего состава газа различных месторождений этот параметр назначается индивидуально опытно-расчетным путем. Причем, главный оценочный показатель основан на приоритете, задаваемом химическим средством. Известно, что подобное лучше растворяется в подобном. Если имеется фонд сильно обводненных скважин и доля выносимой пластовой воды велика, то необходимо увеличить высоту X. Более высокий столб водно-шламовой рецептуры увеличит время течения тепло-массообменного процесса в водной фазе колонны, позволит добиться более полного отделения именно того элемента рецептуры, который является превалирующим в данном среднем составе газа. Если предлагаемая схема работает на газо-конденсатном продуктивном пласте с большим содержанием флюидов углеводородов, необходимо уменьшить высоту "X" нижнего поплавка, соответственно увеличив высоту конденсатного эшелона. На сильно обводненном газо-конденсатном месторождении необходимо выбирать паллиативное решение относительно размещения поплавка в средней зоне, одновременно решив вопрос максимального увеличения высоты колонны в целом.

Поступившие в шламосборник (8) и конденсатосборник (15) отдельные продукты сепарации утилизируются средствами традиционной технологии, не являющимися предметом настоящего изобретения.

Характерная особенность технологии в период запуска объем колонны на 3/4 заполнен только конденсатом. Заполнение производят до начала процесса подготовки газа путем закачки из постороннего резервуара через одну из двух сбросных независимых индивидуальных магистралей. Фактически в колонне существует две характерные границы раздела фаз:

1) верхняя: "конденсат-газ"

2) срединная: "конденсат-вода"

Вертикальные миграции этих двух границ существенно различны по времени и зависят от конкретного состава и расхода потока газа. Поэтому каждая граница отслеживается индивидуальным поплавковым элементом (11 и 12), имеющим электрическую, электромеханическую, механическую или иную автоматическую связь с задвижками (9, 14), обеспечивающими автоматическое открытие (сброс) излишков через магистрали (7, 13) в шламо- и конденсатосборник. При достижении поплавком (11) максимального положения по вертикали происходит замыкание (или размыкание) в зависимости от исполнения электрических контактов. Командный сигнал подается на автоматически управляемую задвижку и вызывает миграцию запорного элемента (клапана) задвижки. Например, при помощи электромагнитного реле обеспечивается сброс конкретной фазы. После понижения уровня фазы, поплавок, опустившись, выдает на задвижку команду обратного знака задвижка запирается.

Весь процесс, протекающий в колонне первой ступени, помимо поплавковой автоматики отслеживается по температуре, давлению, расходу, химсоставу и иным параметрам, устройствами контрольно-измерительных приборов (КИП) по схемам, известным в традиционной технологии с подачей интегральной информации на общий щит (пульт) (на схеме не обозначено).

Перед вторым этапом предлагаемой технологии низкотемпературной сепарацией, очищенный от мехпримеси, капельной и большей части паровой фазы газ поступает в теплообменник (16). Отдав свою тепловую энергию исходящему из второй ступени субкриогенноосушенному потоку, газ первой ступени на выходе из теплообменника (16) приобретает более низкую температуру, зависящую от К. П. Д. и размеров работающего теплообменника. При движении газа на пути от первой до второй ступени через теплообменник происходит частичная конденсация паров фазы и уменьшение объема газа вследствие его охлаждения. Затем газ, пройдя устройство дезинтеграции рукавную сетку (6), направляется в виде множества мелких пузырьков в вертикальный дрейф от низа до верха колонны, заполненной на 3/4 конденсатом (или веществом его заменяющим). Здесь в толще субкриогенно охлажденного конденсатата происходят физико-химические процессы, природа которых описана ранее. Эффективность работы ступени низкотемпературной сепарации обеспечивается постоянным притоком хладоагента (фреон, аммиак и др.) в теплообменник (25) второй ступени, постоянно погруженный в субкриогенную жидкость в районе верхнего эшелона. Теплообменник (25) связан с холодопроизводительной установкой (26) двумя теплоизолированными магистралями.

Колонна второй ступени оборудована поплавком (11) верхнего уровня жидкости, сбросной магистралью (18) с автоматически управляемой задвижкой (20) шламосборника, средствами КИП и автоматики, которые функционируют аналогично, подобно тем процессам, которые изложены при описании работы первой ступени.

В верхнем эшелоне субкриогенной жидкости могут при определенных термодинамических условиях и составах газов скапливаться (всплывать) кристаллогидраты и иные твердые и низкие включения различного химсостава. Для их удаления предназначена верхняя сбросная магистраль (27), оборудованная автоматической задвижкой (28), управляемая от реле времени. Сброс инородных включений (легче конденсата) из верхнего эшелона производится автоматически через интервалы времени, увязанные с расходом газа и среднестатистическим объемом накопления за расчетный период времени. Через одну из двух (верхнюю, нижнюю) сбросных магистралей производится первичная закачка колонны второй ступени конденсатом перед началом ее работы, а затем предприточное его охлаждение.

После начала притока газа во вторую ступень сепарации процесс выпадения кристаллической воды и кристаллогидратов подчиняется законам, диктуемым диаграммой фазовых состояний газ-гидрат. Однако, наряду с процессом сепарации капельной и твердой фаз в толще субкриогенной жидкости, существует процесс выноса частиц объема субкриогенной жидкости в самом верхнем ее эшелоне на границе раздела фаз жидкость-газ. Это процесс поверхностный часть субкриогенной жидкости механически отделяется (несмотря на спокойный, рассредоточенно-ламинарный характер вертикальной миграции пузырьков) от зеркала поверхности и уносится из колонны вместе с потоком газа. В целях утилизации этой весьма небольшой доли на теплоизолированной магистрали (21) между колонной второй ступени и теплообменником функционирует теплоизолированный центробежный отделительный сепаратор, выделяющий частички субкриогенной жидкости из основного потока газа. Сброс этой отсепарированной жидкости производится в конденсатосборник (15). Пройдя сепаратор, газ направляется в теплообменник (16), где повышает свою температуру и, подготовленный таким образом, поступает окончательно в линейную часть магистрального газопровода или на ДКС (дожимную компрессорную станцию).

Функционирование предложенной схемы подготовки газа обеспечивается кранами (29), предназначенными для нормальной эксплуатации установки и ее отключения в аварийных ситуациях. Кроме этого, функционирование поддерживается устройствами, обеспечивающими взрыво- и пожаробезопасность, экологическую безопасность, приборами КИП и автоматики управления процессами. В особо сложных случаях большие расходы газа, многокомпонентный, агрессивный состав, предлагаемая технологическая схема может быть развита комплексом дополнительных технологий, в том числе технологий регенерации фильтрующих жидкостей. В оптимальном варианте двухступенчатая схема подготовки газа выглядит как блоки из нескольких параллельно функционирующих двухступенчатых модулей, решающих общую технологическую задачу индивидуально. (Принцип тиражирования). Предлагаемая технологическая схема хорошо адаптируется к существующим и работающим на промыслах схемам. Кроме этого, отдельные двухступенчатые модули данной технологии можно монтировать непосредственно на аномально работающем фонде скважин (например, обводненных). При этом, обеспечив минимум автоматики, можно применять как модуль двухступенчатой, так и одноступенчатой (только гравитационной) подготовки. В северных районах рационально дублировать часть магистралей технологии (сбросных) теплоспутниками. Скважинное размещение модулей может быть энергетически обеспечено путем использования гидравлического напора газа для привода турбины и электрогенератора малых размеров.

Технико-экономическое обоснование.

Предлагаемое комплексное техническое решение позволит:

1. Повысить качество очистки и осушки газа.

2. Упростить конструкцию и удешевить строительство установок подготовки газа.

3. Сократить использование химреагентов.

4. Решить вопрос скважинной (устьевой) подготовки газа для отдельных аномально работающих скважин.

5. Повысить в связи с этим надежность работы части шлейфов.

Названные преимущества главные, в числе многих других, в том числе транспортные позволят ускорить и удешевить развитие газодобывающего и газотраспортного комплекса страны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "КАТЮША" | 1986 |

|

RU2047822C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "БОЖИЙ ДАР" | 1986 |

|

RU2067268C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-3" | 1990 |

|

RU2047824C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-4" | 1990 |

|

RU2047823C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-2" | 1990 |

|

RU2047825C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "СВЕТОБЫЛЬ-1" | 1990 |

|

RU2061934C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2017 |

|

RU2646899C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ РАЗДЕЛЕНИЯ И СЖИЖЕНИЯ ГАЗА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2272228C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕОДНОРОДНЫХ ЖИДКИХ СИСТЕМ | 1989 |

|

RU2016664C1 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

Изобретение относится к способу подготовки газа к транспорту и установке для его осуществления. Способ заключается в подаче потока газа, его очистке сепарацией примесей с их удалением, охлаждении теплообменом, очистке низкотемпературной сепарацией примесей с их удалением и отводом. При этом сепарацию осуществляют ламинарным течением потока газа через вертикальный слой углеводородной жидкости, а низкотемпературную сепарацию - ламинарным течением потока газа через вертикальный слой углеводородной жидкости при температуре минус (30 - 120oC), удаление примесей производят автоматически при достижении заданного уровня примеси в слое жидкости. Течение потока газа ведут снизу вверх в виде мелких пузырьков, в качестве жидкости используют углеводородный конденсат газа, имеющий низкую температуру застывания, и после низкотемпературной сепарации поток газа дополнительно подвергают центробежной сепарации и нагревают теплообменом с охлаждаемым потоком газа после сепарации. Установка для подготовки газа к транспорту содержит соединенные магистралями входную магистраль, сепаратор, связанный через запорный орган со сборником примесей, теплообменник и низкотемпературный сепаратор, связанный через запорный орган со сборником примесей и выходную магистраль. Перед входной магистралью в установку дополнительно включен газосборный коллектор, входная магистраль выполнена в виде гусака, сепаратор содержит вертикальную колонну, в которой установлены два поплавковых элемента, один из которых расположен в средней части колонны, а другой - в верхней части, низкотемпературный сепаратор содержит теплоизолированную вертикальную колонну, в верхней части которой установлены поплавковый элемент и теплообменник, связанный с холодопроизводительной установкой, причем, обе вертикальные колонны заполнены углеводородной жидкостью и каждый поплавковый элемент имеет автоматическую связь с запорным органом сбросной магистрали. В нижней части колонны сепаратора установлена рукавная сетка, соединенная с входной магистралью, а в нижней части колонны низкотемпературного сепаратора установлена рукавная сетка, соединенная с выходом теплообменника. В установку дополнительно включен теплоизолированный центробежный сепаратор, входом соединенный газовой магистралью с выходом низкотемпературного сепаратора, а выходом - с межтрубным пространством теплообменника, причем газовая магистраль и теплообменник снабжены теплоизоляцией. Изобретение позволяет повысить качество очистки и осушки газа, упростить конструкцию и сократить объемы используемых химреагентов. 2 с.п. 6 з.п. ф-лы, 1 ил.

| Басниев К.С | |||

| Добыча и транспорт газа и газового конденсата | |||

| -М.: Недра, 1985, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1997-09-27—Публикация

1988-08-29—Подача