Изобретение относится к металлургии и может применяться для производства металлических полос, используемых для изготовления различных изделий методом холодной штамповки.

Известен способ изготовления металлических полос с высокой способностью к глубокой вытяжке, включающий горячую прокатку сляба из стали, содержащей, мас. С 0,05; Mn 0,15-0,35; Al 0,015-0,035; травление. Холодную прокатку со степенью деформации 65-85% рекристаллизационный отжиг и дрессировку методом холодной прокатки с деформацией 0,8-1,5% [1]

Однако в этом способе при упоминании процесса дрессировки не указывается диаметр рабочих валков дрессировочного стана, соответственно не регламентируется с учетом диаметра валков толщина полос или диаметр валков с учетом требуемой толщины полосы.

Рабочие валки промышленных дрессировочных станов имеют, как правило, диаметр 400-600 мм. Это на определенном этапе развития прокатного производства обусловлено тем, что в валках диаметром более 400 мм легче, чем в валках меньшего диаметра поддерживать малую степень деформации по длине полос. Поэтому диаметр валков дрессировочных станов более 400 мм был принят как единственно возможный и во всех аналогах подразумевается именно в этом интервале [2, 3]

Однако получаемые известными способами дрессировки металлические полосы имеют недостаточный резерв пластичности для изготовления изделий штамповкой с глубокой вытяжкой, приводят к значительному износу штампов, соответственно, к снижению производительности процесса штамповки и выходу годного.

В качестве прототипа выбран способ изготовления холоднокатаных металлических полос [4] который включает горячую прокатку слитков, содержащих, мас. С 0,025-0,055; Mn 0,18-0,23; Al 0,12-0,27, травление, холодную прокатку с деформацией 60-65% рекристаллизационный отжиг при температуре 690оС, дрессировку методом холодной прокатки с деформацией 1,5-2,5%

Недостатком прототипа, как и других известных способов, является получение полос с низким резервом пластичности для изготовления штамповкой с глубокой вытяжкой, значительный износ штампов и недостаточная производительность, малый выход годного при штамповке.

Установлено, что для повышения резерва пластичности полос при штамповке с глубокой вытяжкой по сравнению с полосами в отожженном состоянии, снижения и исключения налипания металла на инструмент необходимо помимо реализации определенного общего наклепа всего сечения полос по толщине обеспечить определенный градиент наклепа между внутренними и наружными слоями металла при большем наклепе наружных слоев.

Однако при дрессировке по прототипу с валками диаметром выше 400 мм общая схема напряженного состояния металла приводит к относительно равномерному упрочнению по всему сечению полосы, а во многих случаях даже к несколько большему упрочнению внутренних слоев.

В результате дрессировки по прототипу на большей части длины полосы нестабильная схема напряжений вследствие низкой жесткости валковой системы, обусловленной значительным к изменяющимся упругим смятием валков большого диаметра, приводит и к низкой пластичности полос и к значительному налипанию металла на инструмент при штамповке.

Отмеченные недостатки снижают производительность, выход годного, удорожают продукцию.

При прочих равных условиях распределение напряжений по толщине полосы, соответственно комплекс эксплуатационных характеристик дрессированных металлических полос, зависит от толщины полос. При этом уменьшение диаметра валков эту зависимость усиливает.

Целью изобретения является повышение ресурса пластичности металла при штамповке, снижение расхода штампов, повышение производительности и выхода годного при штамповке изделий.

Цель достигают тем, что в способе изготовления металлических полос, включающий горячую прокатку, холодную прокатку, рекристаллизационный отжиг, дрессировку полос толщиной h (мм) в валках заданного диаметра (D, мм), дрессировку ведут в валках диаметром 60-150 мм с деформацией полос в диапазоне 0,3-1,2% из условия соблюдения отношения диаметра валков к толщине полос (D/h), равным 70-300.

Экспериментально установлено, что при снижении диаметра валков дрессировочного стана усиление интенсивности напряженного состояния обуславливает снижение необходимой степени деформации.

При снижении диаметра валков до 60-150 мм распределение напряжений по сечению полосы характеризуется повышенным упрочнением наружных слоев по сравнению с внутренними слоями. Причем необходимый общий уровень напряжений по всему сечению реализуется при снижении деформации по сравнению с прототипом до 0,3-1,2% Однако градиент распределения упрочнения по толщине полосы в полосах разной толщины различен.

Установлено, что требуемый градиент распределения упрочнения по толщине дрессированной полосы и общий уровень упрочнения по всему сечению при дрессировке в валках диаметром 60-150 мм при деформации в диапазоне 0,3-1,2% достигается в случае соблюдения условия, при котором отношение диаметра валков к толщине полосы (D/h) равно 70-300.

При отклонении диаметра валков, степени деформации, отношения от указанного диапазона не достигается общий требуемый уровень упрочнения металла, требуемый градиент упрочнения между внутренними и наружными слоями металла.

П р и м е р. Сляб 08Ю состава, близкого к прототипу, прошел горячую прокатку до толщины полосы 3,0 мм, травление в растворе Н2SO4, холодную прокатку до толщины полосы от 0,2 мм до 2,1 мм в валках различного диаметра предлагаемым способом. С целью сравнения ряд образцов был дрессирован по прототипу.

После отжига металл имел σт 250 МПа и σв 350 МПа, после дрессировки σв равнялся 360-370 МПа. Штамповали бак емкостью 25 л.

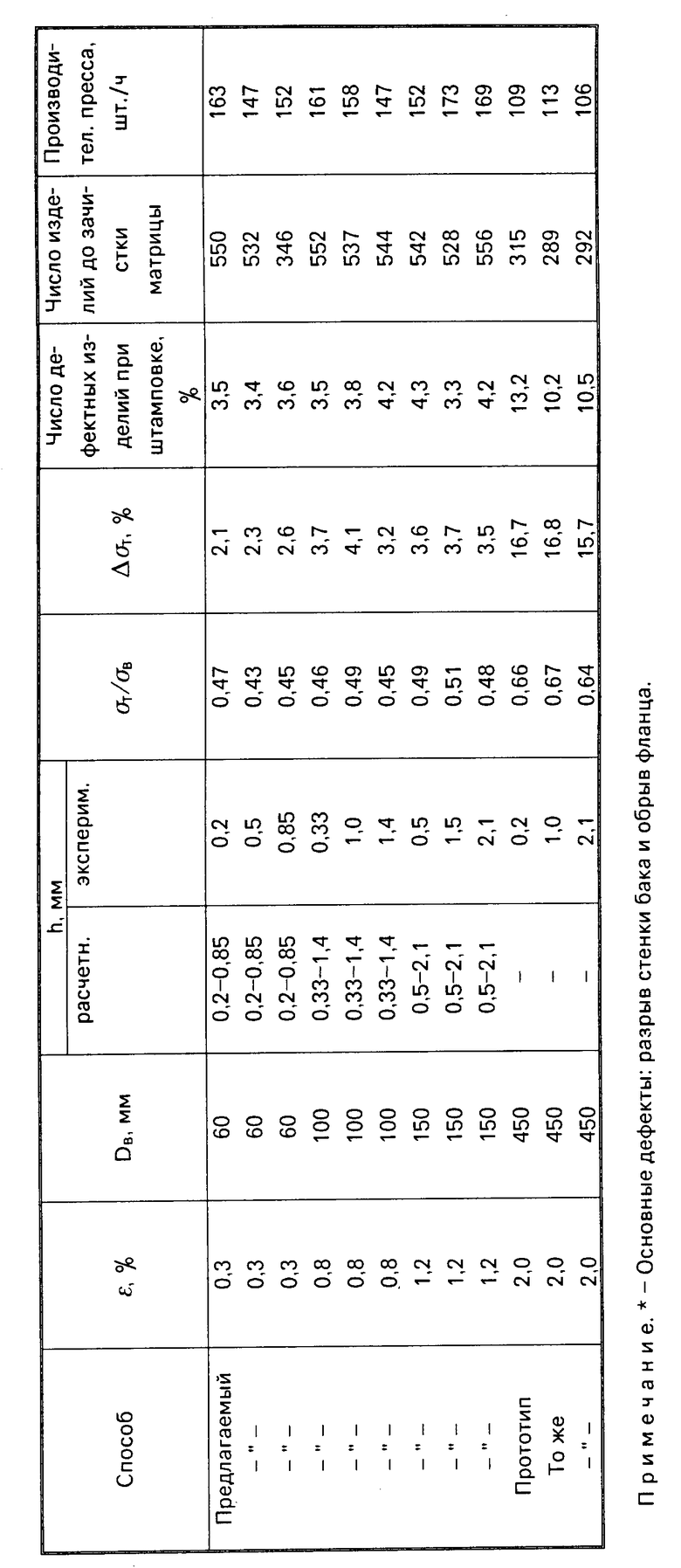

Результаты технических испытаний некоторых образцов приведены в таблице.

Опробование показало, что характеризующие резерв пластичности металла, склонность металла к налипанию на инструмент параметры σт/σв и Δ σ т (σ вдоль и поперек направления прокатки полос) [5-7] в образцах, полученных предлагаемым способом, лучше по сравнению с прототипом на 10-40% В результате этого число дефектных изделий при штамповке ниже, а число штампуемых изделий до зачистки инструмента и производительность прессов выше по сравнению с прототипом на 15-70%

Предлагаемый способ отличается тем, что дрессировку ведут в валках диаметром 60-150 мм с деформацией в диапазоне 0,3-1,2% при условии, что отношение диаметра валков к толщине металлических полос D/h равняется 70-300.

Предлагаемый способ обеспечивает: повышение резерва пластичности металлических полос, уменьшает необходимость зачистки штамповального инструмента, снижает число дефектных изделий при штамповке и расходы на производство единицы продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОЛОС | 1993 |

|

RU2038878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

| СПОСОБ СВАРКИ МЕТАЛЛИЧЕСКИХ ПОЛОС ИЗ ФЕРРИТНЫХ СПЛАВОВ, ПРЕИМУЩЕСТВЕННО ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ И НЕРЖАВЕЮЩЕЙ СТАЛИ | 1993 |

|

RU2074072C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2452777C1 |

| СПОСОБ ПРАВКИ ТОНКОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2200068C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2563909C9 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562203C1 |

| СПОСОБ ДРЕССИРОВКИ ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2004 |

|

RU2271884C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562201C1 |

Использование: производство металлических полос, применяемых для изготовления изделий методом холодной штамповки. Сущность изобретения: способ изготовления металлических полос включает горячую и холодную прокатку, рекристаллизационный отжиг и дрессировку полос заданной толщины (h, мм) методом холодной прокатки в валках диаметром 60 150 мм с деформацией в диапазоне 0,3 1,2% Дрессировку ведут в валках с отношением диаметра валков к толщине полос D/h, равным 70 300. Дрессировка при указанных условиях обеспечивает требуемый уровень упрочнения металла и общий уровень упрочнения по всему сечению полосы. 1 табл.

СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОЛОС, включающий горячую прокатку, холодную прокатку, рекристаллизационный отжиг, дрессировку полос в интервале толщин 0,5-2,0 мм в валках заданного диаметра, отличающийся тем, что дрессировку осуществляют с деформацией 0,3-1,2% при отношении диаметра валков к толщине полосы 30-150.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Третьяков А.В | |||

| и др | |||

| Дрессировка и качество тонкого листа, М.: Металлургия, 1977, с.14,23,25,159-163. | |||

Авторы

Даты

1995-11-20—Публикация

1993-01-11—Подача