Изобретение относится к области металлургии, конкретно к технологии производства горячеоцинкованного проката повышенной прочности из низколегированной стали, предназначенного для изготовления деталей автомобиля методом штамповки.

Одним из определяющих качеств автолиста является его способность к вытяжке при штамповке деталей автомобиля. Способность проката к вытяжке определяется в свою очередь относительным удлинением. Из проката с высоким относительным удлинением при штамповке можно получить детали более сложной формы без разрыва. Очень часто потребители горячеоцинкованного металлопроката предъявляют требования по относительному удлинению, превышающие требования стандартов. Как правило, потребители запрашивают удлинение на 2-3% большее, чем значения по стандартам. Учитывая сложность одновременного обеспечения высоких показателей прочности и пластичности, необходима разработка новой технологии производства горячеоцинкованного проката повышенной прочности с целью обеспечения требований потребителей по механическим свойствам. Сложность получения высокопрочных марок с высокими значениями относительного удлинения связана с трудностью получения оптимальной микроструктуры и оптимальной степени наклепа металлопроката при оцинковании.

Известен способ производства горячеоцинкованного металла высших категорий вытяжки, включающий горячую прокатку с температурой смотки 500±30°С, холодную прокатку с суммарным обжатием не более 70%, отжиг в колпаковой печи в защитной атмосфере с одноступенчатым нагревом при температуре 680-710°С и термическую обработку металла в линии агрегата непрерывного горячего цинкования при температурах 490-510°С со скоростью нагрева 10,8-11,4°С/с на первой стадии, при температурах 520-560°С со скоростью нагрева 0,4-0,8°С/с на второй стадии и выдержкой при этих температурах 85 с, охлаждение, перестаривание и нанесение тончайшего цинкового покрытия (патент РФ №2128719, МПК C21D 9/48, C21D 8/04, С23С 2/40, опубл. 10.04.1999).

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств проката классов прочности от 260 до 420 (числовое значение соответствует минимальному пределу текучести).

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства горячеоцинкованного проката повышенной прочности из низколегированной стали для холодной штамповки, включающий выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку, согласно которому выплавляют сталь, содержащую следующие компоненты, мас. %:

при этом температуру конца горячей прокатки поддерживают в диапазоне 840-905°С, а температуру смотки горячекатаных полос в диапазоне 560-690°С, рекристаллизационный отжиг осуществляют при температуре 710-850°С, дрессировку полос производят с обжатием 0,8-2,1% (патент РФ №2361935, МПК C21D 8/04, C21D 9/48, С22С 38/06, С23С 2/04, опубл. 09.01.2008).

Недостаток известного способа заключается в том, что он не обеспечивает заданного уровня относительного удлинения горячеоцинкованного проката.

Техническим результатом изобретения является получение требуемого уровня предела текучести в сочетании с высоким относительным удлинением горячеоцинкованного проката, улучшение последующей штампуемости полос и, как следствие, повышение выхода годного при штамповке деталей сложной формы с высокими значениями локального удлинения металла.

Технический результат достигается тем, что в способе производства горячеоцинкованного проката повышенной прочности из низколегированной стали для холодной штамповки, включающем выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия, дрессировку и правку согласно изобретению горячую прокатку проводят с температурой металла перед первой клетью чистовой группы не более 1010°С, охлаждение водой ведут со скоростью не менее 20°С/с, а правку полос на изгибо-растяжной машине производят с удлинением 0,4-0,6% для толщин до 1,5 мм и с удлинением от 0,2% до 0,4% для толщин от 1,5 мм. Кроме того, выплавляют сталь, содержащую следующие компоненты, мас. %:

Сущность изобретения заключается в том, что для обеспечения требуемого уровня предела текучести в сочетании с высоким относительным удлинением горячеоцинкованного проката требуется создание оптимальной микроструктуры (размер зерна металлопроката) и оптимальной степени наклепа металлопроката при оцинковании, что достигается корректировкой технологических параметров производства.

Горячая прокатка с температурой металла перед первой клетью чистовой группы не более 1010°С позволяет получать высокие значения относительного удлинения и необходимые прочностные свойства горячеоцинкованного проката. Охлаждение водой производят со скоростью не менее 20°С/с. Охлаждение с более низкой скоростью не обеспечивает необходимый уровень механических свойств. Ограничение температуры металла перед первой клетью чистовой группы и поддержание заданной скорости охлаждения обеспечивает формирование равноосной мелкозернистой структуру, оптимальной для сталей с высоким пределом текучести и высоким относительным удлинением.

Изгибо-растяжная машина деформирует зерно вдоль направления прокатки, эффективно упрочняя металлопрокат, при этом максимальные удлинения на изгибо-растяжной машине ограничены снижением относительного удлинения металлопроката. Влияние воздействия изгибо-растяжной машины на разные группы толщин металла различно, что обусловлено особенностями технологии переделов до оцинкования. Поэтому правку полос на изгибо-растяжной машине производят с удлинением 0,4-0,6% для толщин до 1,5 мм и с удлинением от 0,2% до 0,4% для толщин от 1,5 мм. Правка с удлинением менее 0,4% для толщин до 1,5 мм и менее 0,2% для толщин от 1,5 мм не обеспечивает необходимый уровень предела текучести. Правка с удлинением более 0,6% для толщин до 1,5 мм и более 0,4% для толщин от 1,5 мм не обеспечивает необходимый уровень относительного удлинения.

Углерод - один из упрочняющих элементов. При содержании углерода менее 0,05% прочностные свойства стали ниже допустимого уровня. Увеличение содержания углерода более 0,10% приводит к снижению пластичности стали, что недопустимо.

При содержании марганца менее 0,25% прочность стали ниже допустимой. Увеличение содержания марганца более 0,90% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,02% снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,05% приводит к ухудшению комплекса механических свойств.

Азот упрочняет сталь. При содержании азота более 0,007%, сталь становится склонной к старению.

При содержании ниобия менее 0,015% не удается получить требуемый уровень прочности. Увеличение содержания ниобия более 0,08% нецелесообразно вследствие чрезмерного упрочнения стали и ухудшения пластичности. Титан вводился в химический состав высокопрочных марок для снижения площадки текучести в количестве не более 0,020%.

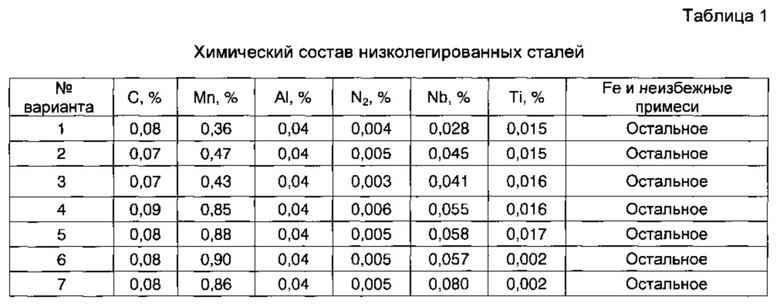

Примеры реализации способа. В кислородном конвертере выплавили низколегированные стали, химический состав которых приведен в таблице 1. Выплавленную сталь разливали на машине непрерывного литья в слябы сечением 250×1280 мм. Слябы нагревали в нагревательной печи с шагающими балками до температуры 1250°С и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 2,3-5,5 мм. Горячекатаные полосы на отводящем рольганге охлаждали водой и сматывали в рулоны. Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-клетевом стане до толщины 0,68-1,98 мм. Холоднокатаные полосы отжигали в проходной печи с нанесением цинкового покрытия, дрессировали и подвергали правке на изгибо-растяжной машине с заданным удлинением. В таблице 2 приведены варианты реализации способа производства горячеоцинкованного проката, а также показатели механических свойств.

Из приведенных данных видно, что предлагаемый способ производства горячеоцинкованного проката повышенной прочности позволяет получить требуемый уровень предела текучести в сочетании с высоким относительным удлинением горячеоцинкованного проката, превышающим минимальное значение по стандарту.

Таким образом, опытная проверка доказала приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2570144C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2723872C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ИЗ СТАЛИ С ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТРУКТУРОЙ | 2020 |

|

RU2749411C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ | 2017 |

|

RU2649486C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2017 |

|

RU2645622C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОДОДНОКАТАННОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2747103C1 |

Изобретение относится к технологии производства горячеоцинкованного проката повышенной прочности из низколегированной стали, предназначенного для изготовления деталей автомобиля методом штамповки. Способ включает выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия, дрессировку и правку. Получение высокого уровня предела текучести в сочетании с высоким относительным удлинением, улучшение последующей штампуемости полос и, как следствие, повышение выхода годного при штамповке деталей сложной формы с высокими значениями локального удлинения металла, обеспечивается за счет того, что горячую прокатку проводят с температурой металла перед первой клетью чистовой группы не более 1010°С, охлаждение водой ведут со скоростью не менее 20°С/с, а правку полос на изгибо-растяжной машине производят с удлинением 0,4-0,6% для толщин до 1,5 мм и с удлинением от 0,2% до 0,4% для толщин от 1,5 мм. Состав выплавляемой стали регламентирован. 1 з.п. ф-лы, 2 табл.

1. Способ производства горячеоцинкованного проката повышенной прочности из низколегированной стали для холодной штамповки, включающий выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия, дрессировку и правку, отличающийся тем, что горячую прокатку проводят с температурой металла перед первой клетью чистовой группы не более 1010°C, охлаждение водой ведут со скоростью не менее 20°C/с, а правку полос на изгибо-растяжной машине производят с удлинением 0,4-0,6% для полос толщиной до 1,5 мм и с удлинением от 0,2% до 0,4% для полос толщиной от 1,5 мм.

2. Способ по п. 1, отличающийся тем, что выплавляют сталь, содержащую следующие компоненты, мас.%:

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| Способ изготовления холоднокатаного оцинкованного листа | 1982 |

|

SU1311622A3 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2255989C1 |

| Способ фракционирования газовых смесей | 1941 |

|

SU72874A1 |

Авторы

Даты

2015-09-27—Публикация

2014-04-29—Подача