Изобретение относится к металлургии и может применяться для производства металлических полос, используемых для изготовления различных изделий методом холодной штамповки.

Известен способ производства стальных полос с высокой способностью к глубокой вытяжке, включающей горячую прокатку сляба из стали, содержащей, C 0,05; Mn 0,15-0,35; Al 0,015-0,035; травление, холодную прокатку со степенью деформации 65-85% рекристаллизационный отжиг и дрессировку методом холодной прокатки с деформацией 0,8-1,5%

В упомянутом способе и в других источниках при упоминании процесса дрессировки не указывается диаметр рабочих валков дрессировочного стана. Рабочие валки промышленных дрессировочных станов имеют, как правило, диаметр 400-660 мм. Это обусловлено тем, что в валках диаметром более 400 мм легче, чем в валках меньшего диаметра, поддерживать малую степень деформации по длине полос. В связи с этим на определенном этапе прокатного производства вынужденный по этой причине диаметр рабочих валков (более 400 мм) был принят как единственно возможный. Поэтому во всех аналогах диаметр рабочих валков подразумевается именно в этом интервале. Однако получаемые известными способами дрессировки металлические полосы имеют недостаточный резерв пластичности для изготовления изделий штамповкой с глубокой вытяжкой, что приводит к значительному износу штампов и, соответственно, к снижению производительности процесса штамповки и выхода годного.

В качестве прототипа выбран способ производства холоднокатаных стальных полос, который включает горячую прокатку слитков, содержащих, С 0,025-0,055; Mn 0,18-0,28; Al 0,12-0,17; травление, холодную прокатку с деформацией 60-65% рекристаллизационный отжиг при темпе- ратуре 690оС, дрессировку методом холодной прокатки с деформацией 1,5-2,5% Недостатком прототипа, как и других известных способов, является получение полос с низким резервом пластичности для изготовления изделий штамповкой с глубокой вытяжкой, значительный износ штампов и, как следствие, недостаточная производительность, малый выход годного при штамповке.

Установлено, что для повышения резерва пластичности полос при штамповке с глубокой вытяжкой по сравнению с полосами в отожженном состоянии, снижения и исключения налипания металла на инструмент необходимо помимо реализации определенного общего наклепа всего сечения полос по толщине обеспечить определенный градиент наклепа между внутренними и наружными слоями металла при большем наклепе наружных слоев. Однако при дрессировке по прототипу с валками диаметром выше 400 мм общая схема напряженного состояния металла приводит к относительно равномерному упрочнению по всему сечению полосы, а, во многих случаях, даже к несколько большему упрочнению внутренних слоев. В результате дрессировки по прототипу при определенных степенях деформации достигается относительно высокий резерв пластичности полос, но при значительном износе штампов и низком выходе годного вследствие налипания металла на инструмент. При определенных степенях деформации достигается снижение и исключение налипания металла на инструмент, но при низком выходе годного вследствие получения недостаточного резерва пластичности полос. А в большей части полосы по длине рулона нестабильная схема напряженного состояния металла вследствие низкой жесткости валковой системы, обусловленной значительным и изменяющимся упругим смятием валков большого диаметра, приводит и к низкой пластичности полос и к значительному налипанию металла на инструмент при штамповке. Отмеченные недостатки снижают производительность, снижают выход годного, удорожают продукцию.

Целью изобретения является повышение ресурса пластичности металла при штамповке, снижение расхода штампов, повышение производительности и выхода годного при штамповке изделий.

Цель достигают тем, что в способе производства металлических полос, включающем горячую прокатку, холодную прокатку, рекристаллизационный отжиг, дрессировку с заданной степенью деформации (ε,) методом холодной прокатки в валках заданного диаметра (D, мм), дрессировку ведут в валках диаметром 60-150 мм с деформацией полос из условия соблюдения отношения диаметра валков к деформации (D/ε) равным 125-200.

Экспериментально установлено, что при снижении диаметра валков до 60-150 мм схема напряженного состояния металла характеризуется ярко выраженным повышенным упрочнением наружных слоев металла по сравнению с внутренними слоями. Это, с одной стороны, по сравнению с прототипом позволяет реализовать требуемый градиент упрочнения между внутренними и наружными слоями металла, а, с другой стороны, вследствие зависимости характера напряженного состояния от диаметра валков, а от степени деформации как характера, так и общего уровня упрочнения металла, требует регламентации степени деформации в зависимости от диаметра валков.

Установлено, что при дрессировке в валках диаметром 60-150 мм деформацию полос следует выбирать из условия соблюдения отношения диаметра валков к деформации (D/ ε) равным 125-200.

При диаметре валков ниже 60 мм, выше 150 мм, при отношении D/ε ниже 125, выше 200 не достигается требуемый градиент упрочнения металла по толщине полос и общей необходимости уровень упрочнения полос.

П р и м е р. Сляб 08Ю состава, близкого к прототипу, прошел горячую прокатку до толщины полосы 3,2 мм, травление в растворе H2SO4, холодную прокатку до толщины 0,8 мм, рекристаллизационный отжиг при температуре 690оС и дрессировку в валках различного диаметра предлагаемым способом.

С целью сравнения ряд образцов был дрессирован по прототипу в валках диаметром 400 мм, 500 мм и 600 мм.

Штамповали бак, емкостью 25 л. После отжига металл имел σт 255 МПа и σв 355 МПа. После дрессировки σв находилась в пределах 365-368 МПа.

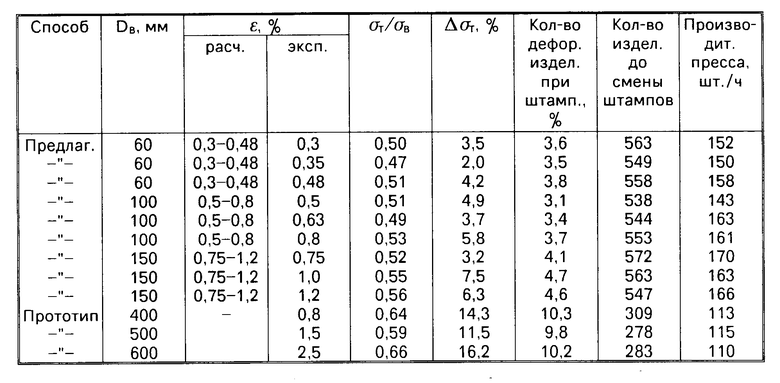

Результаты техиспытаний некоторых образцов приведены в таблице.

Опробование показало, что характеристики σт/σв и Δσт(σт вдоль и поперек направления прокатки полос), характери- зующие резерв пластичности металла, склонность металла к налипанию на инструмент (5-7) лучше по сравнению с прототипом на 10-30% вследствие чего после дрессиpовки предлагаемым способом число дефектных изделий при штамповке ниже, число штампуемых изделий и производительность прессов выше по сравнению с прототипом на 15-60%

Таким образом, предлагаемый способ отличается от известных тем, что:

дрессировку выполняют в валках малого диаметра в диапазоне 60-150 мм;

степень деформации при дрессировке задают с учетом диаметра валков для выполнения условия, что отношение диаметра валков к деформации равно 125-200.

Предлагаемый способ обеспечивает:

повышение резерва пластичности металлических полос;

снижение расхода штампов на штамповку равного числа изделий;

снижение числа дефектов при штамповке;

повышение производительности процесса дрессировки;

снижение расходов на производство единицы продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОЛОС | 1993 |

|

RU2048214C1 |

| СПОСОБ СВАРКИ МЕТАЛЛИЧЕСКИХ ПОЛОС ИЗ ФЕРРИТНЫХ СПЛАВОВ, ПРЕИМУЩЕСТВЕННО ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ И НЕРЖАВЕЮЩЕЙ СТАЛИ | 1993 |

|

RU2074072C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2452777C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| Способ производства высокопрочной особонизкоуглеродистой холоднокатаной стали с отжигом в периодических печах | 2021 |

|

RU2760968C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562203C1 |

| СПОСОБ ПРАВКИ ТОНКОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2200068C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2255989C1 |

Использование: способ относится к металлургии и может применяться для производства металлических полос, используемых для изготовления различных изделий методом холодной штамповки. Сущность способа: дрессировку ведут в валках диаметром 60 150 мм с деформацией полос из условия соблюдения отношения диаметра валков к деформации Dε равным 125 - 200. Способ повышает ресурс пластичности металла при штамповке. 1 табл.

СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОЛОС, включающий горячую прокатку, холодную прокатку, рекристаллизационный отжиг, дрессировку с заданной степенью деформации холодной прокаткой в валках заданного диаметра, отличающийся тем, что дрессировку ведут в валках диаметром 60 150 мм с деформацией полос из условия соблюдения отношения диаметра валков к деформации 125 200.

| Патент ГДР N 3045665, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-09—Публикация

1993-01-11—Подача