Изобретение относится к области порошковой металлургии, а именно к получению твердых сплавов.

Известен способ получения твердых сплавов, согласно которому спекание прессованных заготовок осуществляют в восстановительной атмосфере или в вакууме (Третьяков В. И. Основы металловедения и технологии производства спеченных твердых сплавов. М. Металлургия, 1976, с. 382). При применении восстановительной атмосферы спекание проводят в горизонтальных печах трубчатого или муфельного типа, нагревательный элемент которых расположен с внешней стороны. В некоторых случаях нагревателем является графитовая труба, служащая одновременно и рабочим пространством печи. При применении вакуума спекание проводят либо в вертикальных печах периодического действия, либо в горизонтальных непрерывного действия.

Недостаток данного способа наличие градиента температур как по длине, так и по сечению трубы или муфеля, что снижает качество спеченных изделий и, следовательно, выход в годное.

Ближайшим техническим решением является способ получения сплавов, включающий прессование шихты и спекание в псевдоожиженном слое предварительно спеченного оксида алюминия при температуре 1250-1360оС в окислительной или восстановительной атмосфере.

Недостаток известного способа низкая прочность получаемых изделий, снижающая их эксплуатационные свойства.

Цель изобретения разработка технологии, обеспечивающей высокий выход в годное, получение высококачественных твердосплавных изделий, отличающихся высокой эксплуатационной стойкостью.

Поставленная цель достигается тем, что в способе получения твердых сплавов, включающем прессование шихты, спекание в псевдоожиженном слое предварительно спеченного оксида алюминия в восстановительной атмосфере, спекание проводят, осуществляя нагрев со скоростью 35-40оС/мин до температуры 800-850оС с последующей выдержкой в течение 30-40 мин, затем со скоростью 50-55оС/мин до температуры 1350-1400оС и последующей выдержкой в течение 50-60 мин.

Предлагаемые режимы спекания: скорость нагрева 35-40оС/мин до температуры 800-850оС с последующей выдержкой в течение 30-40 мин и последующий нагрев со скоростью 50-55оС/мин до температуры 1350-1400оС и выдержкой в течение 50-60 мин обеспечивают получение малопористых изделий, имеющих высокие эксплуатационные характеристики, в частности прочность, твердость, плотность и высокий выход в годное.

Скорость нагрева 35-40оС/мин обеспечивает равномерный нагрев образца и постепенное удаление пластификатора, что повышает качество сплава. При скорости нагрева меньше 35оС/мин снижается производительность установки, больше 40оС/мин происходит бурное выделение паров пластификатора, что может привести к механическому разрушению образцов.

При нагревании до температуры меньше 800оС не полностью удаляются остатки пластификатора, что снижает качество сплавов, при температуре выше 850оС возможно науглероживание сплава парами пластификатора. Выдержка в течение 30-40 мин обеспечивает полное удаление пластификатора. При выдержке менее 30 мин пластификатор удаляется неполностью, выдержка более 40 мин не требуется, так как полнота удаления достигается в заявленное время.

Скорость нагрева 50-55оС/мин обеспечивает равномерный прогрев свободного от пластификатора образца, повышая качество сплава. При скорости нагрева меньше 50оС/мин внутренние слои образца не успевают прогреваться и снижается качество сплава, при скорости выше 55oC/мин снижается выход в годное.

При нагревании до температуры меньше 1350оС не достигается высокое качество сплава, при температуре выше 1400оС возможно вытекание легкоплавкой составляющей. Выдержка в течение 50-60 мин обеспечивает равномерное и качественное спекание образца. При выдержке менее 50 мин снижается качество сплава, при выдержке более 60 мин дальнейшего улучшения свойств сплава не происходит.

Предлагаемый способ осуществляют следующим образом. Спрессованную шихту помещают в нижнюю часть обогреваемой керамической трубы. Шихту засыпают порошком предварительно спеченного оксида алюминия и подают водород в количестве, необходимом для приведения порошка оксида алюминия в псевдоожиженное состояние. Затем осуществляют нагрев со скоростью 35-40оС/мин до температуры 800-850оС, выдерживают в течение 30-40 мин, вновь нагревают со скоростью 50-55оС/мин до температуры 1350-1400оС и выдерживают в течение 50-60 мин.

П р и м е р 1. В обогреваемую алундовую трубку диаметром 32 мм и высотой 143 мм помещали прессованный образец сплава ВК-20 в виде цилиндра с внутренним отверстием. Внешний диаметр образца 21 мм, диаметр отверстия -4,5 мм, высота 41 мм. Образец засыпали предварительно спеченным оксидом и подавали водород. Затем включали нагрев со скоростью 35оС/мин. При достижении температуры 800 ±5оС образец выдерживали в течение 30 ми, а затем вновь нагревали со скоростью 50оС/мин до 1350оС и выдерживали в течение 60 мин. После последней выдержки нагрев отключали.

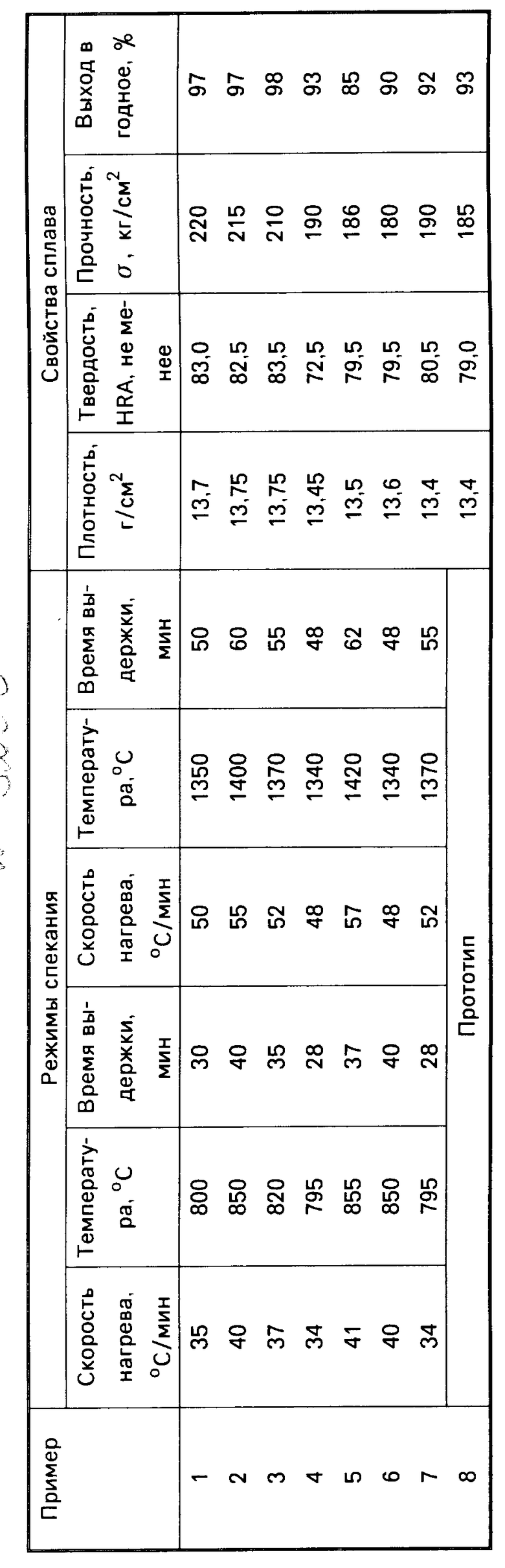

Свойства полученного сплава приведены в таблице.

П р и м е р 2. Как в примере 1, получены образцы твердого сплава при различных режимах спекания. Свойства полученных образцов приведены в таблице.

Предлагаемый способ дает возможность организовать малоотходное производство высококачественных твердых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО КАРБОНИТРИДА | 1991 |

|

RU2023656C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СПЛАВА НА ОСНОВЕ МОЛИБДЕНА | 1992 |

|

RU2009020C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СЛОИСТОГО МАТЕРИАЛА НА ОСНОВЕ ТВЕРДОГО СПЛАВА | 1992 |

|

RU2064526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО МЕЛКОЗЕРНИСТОГО СПЛАВА | 2021 |

|

RU2780165C1 |

| Слоистый материал для режущего инструмента | 1991 |

|

SU1801141A3 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1991 |

|

RU2027791C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА | 1992 |

|

RU2027689C1 |

| Спеченный твердый сплав | 1991 |

|

SU1838442A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МОЛИБДЕНА | 1989 |

|

RU1649739C |

Использование: для получения твердых сплавов. Цель изобретения разработка технологии, обеспечивающей высокий выход в годное, получение высококачественных твердосплавных изделий, отличающихся высокой эксплуатационной стойкостью. Сущность: способ получения твердых сплавов включает прессование шихты, спекание в псевдоожиженном слое предварительно спеченного оксида алюминия в восстановительной атмосфере. Спекание проводят, осуществляя нагрев со скоростью 35 40°С/мин до температуры 800 850°С с последующей выдержкой в течение 30 40 мин, затем со скоростью 50 55 °С/мин до температуры 1350 1400°С и последующей выдержкой в течение 50 60 мин. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ СПЛАВОВ, включающий прессование шихты, спекание в псевдоожиженном слое предварительно спеченного оксида алюминия в восстановительной атмосфере, отличающийся тем, что спекание проводят, осуществляя нагрев со скоростью 35 40 град./мин до 800 850oС с последующей выдержкой в течение 30 40 мин, а затем со скоростью 50 55 град./мин до 1350 1400oС и последующей выдержкой в течение 50 60 мин.

| Патент Великобритании N 976516, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-20—Публикация

1993-12-28—Подача