Изобретение относится к порошковой металлургии, в частности к твердым сплавам, используемым в качестве электродов, контактов и волноводов.

Известны твердые сплавы на основе карбида вольфрама с кобальтовой связкой, предназначенные для изготовления электродов для микросварочного инструмента [1].

Однако такие сплавы имеют высокую адгезионную схватываемость с материалом свариваемой проволоки из-за недостаточного уровня красностойкости и низкую циклическую усталостную прочность, приводящую к снижению эксплуатационной стойкости инструмента.

Наиболее близким к предлагаемому является твердый сплав [2] на основе WC следующего состава, мас.%:

Карбид тугоплавкого металла (ТiС, ТаС, NbС, НfС, VC, МоС) До 50 Кобальт с 5-80% рения 2-30 Карбид вольфрама Остальное

Этот сплав предназначен для использования в качестве режущего инструмента. Использование его для микросварочного ультразвукового инструмента не обеспечивает необходимого уровня циклической стойкости из-за повышенной хрупкости связующей фазы при малом ее содержании (2-4 мас.%).

Целью изобретения является создание сплава для ультразвукового микросварочного инструмента с высокой эксплуатационной стойкостью.

Для этого спеченный твердый сплав на основе карбида вольфрама, содержащий кобальт, рений и карбид тугоплавкого металла, в качестве карбида тугоплавкого металла содержит карбид хрома при следующем соотношении компонентов, мас.%: Рений 0,1-3,0 Кобальт 0,15-3,85 Карбид хрома 0,05-2,0 Карбид вольфрама Остальное

Содержание кобальта 0,15-3,85 мас.% обеспечивает высокую твердость и достаточную прочность композиции. Указанный объем связующей фазы дает минимальное количество участков связки (число узлов схватывания), а следовательно, улучшение адгезионных характеристик при контакте с материалом свариваемых выводов, что приводит к повышению эксплуатационной стойкости инструмента.

Концентрация кобальта менее 0,15 мас.% ухудшает условия спекания из-за малого объема жидкой фазы и способствует появлению избыточной пористости, которая служит концентратором перенапряжений и инсценирует разрушение материала инструмента. Содержание кобальта более 3,85 мас.% дает достаточно высокое объемное содержание прослоек связки на поверхности контакта со свариваемым материалом и снижает адгезионные свойства инструмента.

Наличие рения в связке снижает ее объемное содержание в сплаве. Кроме того, рений способствует улучшению адгезионных свойств за счет повышения модуля упругости связки и снижения термических микронапряжений растяжения в Со-фазе сплавов с большим содержанием WC, что очень важно, так как условия эксплуатации создают высокие контактные нагрузки.

Содержание рения менее 0,1 мас.% не оказывает положительного воздействия на эксплуатационные свойства. Увеличение концентрации рения более 3 мас. % способствует значительному повышению температуры плавления связки, что затрудняет жидкофазное спекание и приводит к снижению прочности за счет избыточной пористости, а следовательно, к снижению эксплуатационной стойкости инструмента.

Добавки Сr3С2 (0,05-2 мас.%) способствуют повышению пластической деформации Rе,Со-связки за счет эффекта двойникования, присущего композициям Сr и Rе. Это приводит к увеличению устойчивости сплава к циклическим нагрузкам. Кроме того, в процессе работы инструмента из-за циклического деформирования происходит мартенситное превращение с образованием в связке хрупкой α-фазы. Сr3С2 стабилизирует более пластичную кубическую β-модификацию, что увеличивает пластичность сплава в целом и вносит определенный вклад в повышение сопротивляемости инструмента циклическим деформационным нагрузкам.

Содержание Сr3C2 менее 0,05 мас.% не дает положительного эффекта на формирование тонкой структуры сплава, а концентрация более 2 мас.% может способствовать появлению второй карбидной фазы в сплаве вследствие малой растворимости Сr3С2 в рении, что приводит к снижению эксплуатационной стойкости из-за охрупчивания сплава.

Сплавы изготавливают методом порошковой металлургии путем смешивания исходных компонентов в заданных соотношениях при мокром размоле смесей. Из шихты прессуют стержни диаметром 3 мм, l=40 мм, которые спекают при температурах, обеспечивающих получение сплава необходимой плотности и фазового состава. Из заготовок изготавливают электроды для ультразвукового микросварочного инструмента.

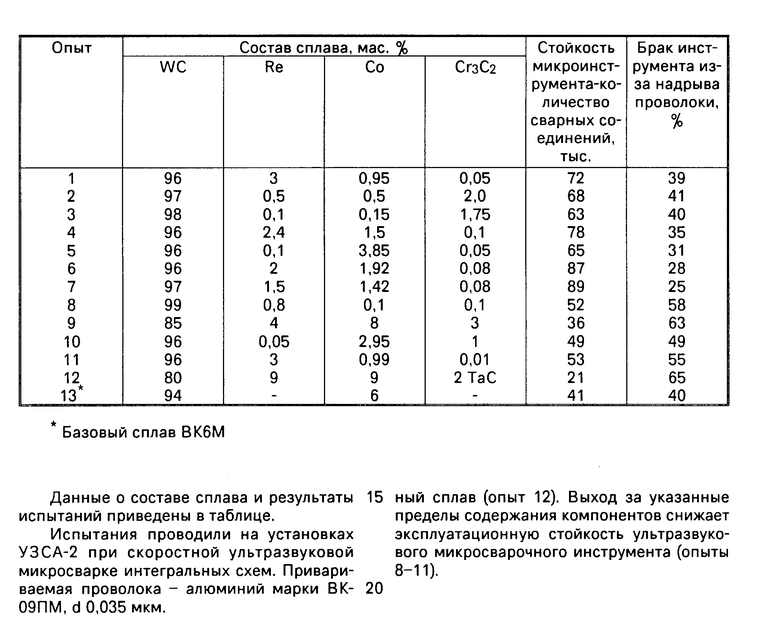

Данные о составе сплава и результаты испытаний приведены в таблице.

Испытания проводили на установках УЗСА-2 при скоростной ультразвуковой микросварке интегральных схем. Привариваемая проволока - алюминий марки ВК-09ПМ, d 0,035 мкм.

Количество испытуемых инструментов от каждой партии сплава составляло 20 шт.

В качестве критерия эксплуатационной стойкости выбирают сварные соединения, выполненные с помощью опытного инструмента. Характеристика адгезионных свойств - процент выхода из строя инструмента по причине надрыва проволоки, поскольку надрыв происходит главным образом из-за схватывания проволоки с инструментальным материалом.

Как видно из данных таблицы, предлагаемый сплав (опыты 1-7) обладает большей эксплуатационной стойкостью, чем известный сплав (опыт 12). Выход за указанные пределы содержания компонентов снижает эксплуатационную стойкость ультразвукового микросварочного инструмента (опыты 8-11).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СЛОИСТОГО МАТЕРИАЛА НА ОСНОВЕ ТВЕРДОГО СПЛАВА | 1992 |

|

RU2064526C1 |

| Слоистый материал для режущего инструмента | 1991 |

|

SU1801141A3 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1990 |

|

SU1783853A1 |

| Спеченный твердый сплав | 1975 |

|

SU616814A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ ПОРОШКА КАРБИДА ВОЛЬФРАМА | 1990 |

|

RU1714863C |

| Спеченный твердый сплав | 1991 |

|

SU1838442A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1989 |

|

RU1760779C |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО КАРБОНИТРИДА | 1991 |

|

RU2023656C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1992 |

|

RU2048569C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СПЛАВА НА ОСНОВЕ МОЛИБДЕНА | 1992 |

|

RU2009020C1 |

Изобретение относится к порошковой металлургии, в частности к спеченным твердым сплавам на основе карбида вольфрама. Сущность изобретения: предложенный сплав имеет следующий состав, мас.% : рений 0,1 - 3; кобальт 0,15 - 3,85; карбид хрома 0,05 - 2; карбид вольфрама остальное. Сплав может быть использован для изготовления ультразвукового микросварочного инструмента. 1 табл.

СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА, содержащий кобальт, рений и карбид тугоплавкого металла, отличающийся тем, что он в качестве карбида тугоплавкого металла содержит карбид хрома при следующем соотношении компонентов, мас.%:

Рений - 0,1 - 3,0

Кобальт - 0,15 - 3,85

Карбид хрома - 0,05 - 2,00

Карбид вольфрама - Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ПОДОГРЕВА ТОПЛИВА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2019 |

|

RU2719532C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-27—Публикация

1991-06-28—Подача