Изобретение относится к порошковой металлургии, в частности к способам изготовления алмазного инструмента.

Известен способ изготовления алмазного инструмента, включающий изготовление стальной пресс-формы, засыпку в нее шихты (дисперсной матрицы) с добавлением алмазов, прессование, извлечение полуфабриката коронки (не спеченного), раскладку пропиточного сплава, пропитку полуфабриката сплавом при нагревании, механическую чистку изделия.

Изготовление пресс-формы из стали и возможность тщательной запрессовки дисперсной матрицы во все внутренние полости любых конфигураций позволяет получать изделия сложной формы без ограничения размеров в многократноиспользуемой оснастке. Однако опасность спекания дисперсной матрицы со сталью пресс-формы, хорошо смачивающейся металлом пропиточного сплава, и соответственно, необходимость выбивать из пресс-формы еще не спеченный, рыхлый, полуфабрикат с его уже последующей пропиткой специальным сплавом вызывает образование вырывов дисперсной матрицы и алмазов с поверхности, на месте которых появляются натеки про пропитке, требующие дополнительной механической чистки изделий и резко снижающие эффективность такого инструмента.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления алмазного инструмента в графитовых пресс-формах, включающий в себя операции изготовления пресс-формы, засыпку в нее дисперсной матрицы с алмазами, прессование, раскладку пропиточного сплава, пропитку им дисперсной матрицы при последующем нагревании, извлечение готового изделия из пресс-формы при ее разрушении.

Спекание изделия в пресс-форме снимает необходимость в последующей механической обработке, а свойство графита не смачиваться металлом сплава пропитки облегчает процесс извлечения готового изделия из пресс-формы. Однако бесконтрольная неуправляемая пропитка изделия приводит к созданию избыточного давления на стенки пресс-формы со стороны пропитанной сплавом дисперсной матрицы изделия, эквивалентного капиллярному давлению пористой структуры дисперсной матрицы с аддитивным наложением эффекта роста объема пристеночного к пресс-форме слоя в момент кристаллизации сплава пропитки, что требует разрушения пресс-форм в некоторых случаях, существенно снижая этим их оборачиваемость. Кроме этого, сажистые частицы графитовой пресс-формы покрывают поверхность алмазов, резко снижая их сцепляемость с металлом пропитки.

Целью изобретения является разрешение этого противоречия путем изготовления комбинированной пресс-формы из несмачивающегося тугоплавкого материала, формирующего геометрию изделия, и внутреннего тонкого покрытия такой пресс-формы частицами пропиточного сплава с любым способом крепления, но в количестве, строго дозируемом и составляющем величину, несколько меньшую оптимальной с точки зрения заполнения всех полостей капиллярной структуры дисперсной матрицы, и при этом после нагрева пропиточный расплав с периферии "всасывается" без остатка в объем дисперсной матрицы за счет разницы в размерах капилляров матрицы и толщины периферийного слоя, которая существенно больше и создает соответственно меньшее усилие на удержание расплава. В результате остается гарантированный зазор, обеспечивающий легкое извлечение готового изделия из пресс-формы, т.е. степень готовности изделия в данном случае определяется моментом его отслоения от пресс-формы.

Поставленная цель достигается тем, что по способу получения композиционных изделий на матрице, включающем изготовление пресс-формы, укладки в нее групп преимущественно дисперсных частиц различного состава, прессование и нагревание, нагревание производят до наименьшего значения температур плавления, по крайней мере, одной из групп, уложенных в пресс-форму частиц, а температура плавления материала пресс-формы превышает соответствующее значение не менее чем на 50оС, при этом объемное содержание групп частиц с наименьшей температурой плавления составляет 30-50% объема, а краевой угол смачивания их материала по отношению к материалу пресс-формы имеет значение не менее 90.

Кроме этого, группу частиц с наименьшим значением температуры плавления целесообразно расположить преимуществен- но в верхней части пресс-формы. Группу частиц с наименьшим значением температуры плавления располагают преимущественно в плоскости сопряжения пресс-формы и/или закладных элементов и наполняющей ее дисперсной матрицы. По крайней мере, две группы частиц, составляющих дисперсную матрицу, имеют средние размеры, кратные друг другу не менее 10, причем процентное содержание мелкой фракции в дисперсной матрице составляет 10-75 об. Кроме этого, в качестве, по крайней мере, одной из групп частиц, составляющих дисперсную матрицу, используют частицы рудного суперконцентрата, а восстановление их до чистого металла осуществляют в среде водорода. Дисперсные частицы наполнителя при использовании в качестве группы частиц с наименьшей температурой плавления некарбидообразующих сплавов покрывают слоем металлов или их карбидов толщиной 100-1000  из группы переходных элементов (титан, цирконий, молибден, вольфрам, никель, кобальт), а при использовании карбидообразующих сплавов пресс-форму изготавливают из карбида кремния или корунда, а графитовую пресс-форму покрывают слоем этих материалов аналогично предыдущему случаю толщиной. Кроме этого процессы формирования композиционных изделий осуществляют в вакууме или в водородно-вакуумном протоке. Совокупность общих и частных существенных признаков изобретения обеспечивает достижение цели изобретения. Действительно, нагрев системы до наименьшего значения температур плавления одной из групп уложенных в пресс-форму частиц, расплавляет их, оставляя частицы всех остальных групп в твердом дисперсном состоянии, образующими каркасную пористую капиллярную структуру, мгновенно всасывающую расплав внутрь своего объема. Отсутствие при этом смачиваемости с поверхностью пресс-формы вместе со строго дозированным недостаточным до оптимума объемным содержанием расплава обеспечивает легкое отслоение готового изделия от пресс-формы, так как расплав, находящийся на периферии дисперсной матрицы, может всасываться далеко в ее объем и не взаимодействует с материалом пресс-формы, что и определяет легкое отслоение изделия, по мере готовности, от поверхности пресс-формы, немедленно готовой для нового заполнения. Требование превышения температуры плавления материала пресс-формы над соответствующим значением материала расплава не менее 50оС определяется наличием переходных процессов в материале, близком к расплавлению именно в этом диапазоне, и продиктовано соображениями надежности. Размещение группы частиц с наименьшим значением температуры плавления преимущественно в верхней части дисперсной матрицы позволяет осуществить более равномерное заполнение пористой структуры дисперсной матрицы за счет учета гравитационных сил. Размещение группы частиц с наименьшим значением температуры плавления преимущественно в плоскости сопряжения пресс-формы и/или закладных элементов и наполняющей ее дисперсной матрицы позволяет интенсифицировать равномерность пропитки расплавом будущего изделия (инструмента) и, с другой стороны, облегчить процесс отделения готового изделия от пресс-формы, либо закладных элементов, так как весь слой расплава в данном случае переходит в объем матрицы, оставляя свой прежний объем незаполненным.

из группы переходных элементов (титан, цирконий, молибден, вольфрам, никель, кобальт), а при использовании карбидообразующих сплавов пресс-форму изготавливают из карбида кремния или корунда, а графитовую пресс-форму покрывают слоем этих материалов аналогично предыдущему случаю толщиной. Кроме этого процессы формирования композиционных изделий осуществляют в вакууме или в водородно-вакуумном протоке. Совокупность общих и частных существенных признаков изобретения обеспечивает достижение цели изобретения. Действительно, нагрев системы до наименьшего значения температур плавления одной из групп уложенных в пресс-форму частиц, расплавляет их, оставляя частицы всех остальных групп в твердом дисперсном состоянии, образующими каркасную пористую капиллярную структуру, мгновенно всасывающую расплав внутрь своего объема. Отсутствие при этом смачиваемости с поверхностью пресс-формы вместе со строго дозированным недостаточным до оптимума объемным содержанием расплава обеспечивает легкое отслоение готового изделия от пресс-формы, так как расплав, находящийся на периферии дисперсной матрицы, может всасываться далеко в ее объем и не взаимодействует с материалом пресс-формы, что и определяет легкое отслоение изделия, по мере готовности, от поверхности пресс-формы, немедленно готовой для нового заполнения. Требование превышения температуры плавления материала пресс-формы над соответствующим значением материала расплава не менее 50оС определяется наличием переходных процессов в материале, близком к расплавлению именно в этом диапазоне, и продиктовано соображениями надежности. Размещение группы частиц с наименьшим значением температуры плавления преимущественно в верхней части дисперсной матрицы позволяет осуществить более равномерное заполнение пористой структуры дисперсной матрицы за счет учета гравитационных сил. Размещение группы частиц с наименьшим значением температуры плавления преимущественно в плоскости сопряжения пресс-формы и/или закладных элементов и наполняющей ее дисперсной матрицы позволяет интенсифицировать равномерность пропитки расплавом будущего изделия (инструмента) и, с другой стороны, облегчить процесс отделения готового изделия от пресс-формы, либо закладных элементов, так как весь слой расплава в данном случае переходит в объем матрицы, оставляя свой прежний объем незаполненным.

Кратность средних размеров двух или более групп частиц, образующих дисперсную матрицу величине не менее 10, позволяет создать, по крайней мере, два уровня сцепления частиц друг с другом. Крупные частицы обладают большой прочностью как цельные тела, но для заполнения полостей, неизбежных при их сопряжении друг с другом, требуются частицы значительно меньшего размера. При этом оптимум объемного содержания такой мелкой фракции определен из среднестатистических расчетов и опробован экспериментально.

Использование в качестве одной из групп частиц, составляющих дисперсную матрицу рудного суперконцентрата и его восстановление в среде водорода, позволяет отказаться от использования в качестве матрицы металлических порошков и восстанавливать металл прямо из его оксида непосредственно в процессе изготовления изделия, минуя все обычные стадии получения металлоизделий, включая и прямой. Кроме этого, способность восстанавливаемых металлических частиц спекаться непосредственно в момент обработки за счет повышенных поверхностно-активных свойств чистого металла, еще не успевшего окислиться или покрыться органическими загрязнениями, позволяет отказаться от пропитывающего состава вообще. При этом величина усадки может быть весьма существенной (до 3 раз), что необходимо учитывать для расчета размеров готового изделия. Дисперсные частицы наполнителей (алмаз и др.) при использовании некарбидообразующих сплавов (например, латуни) покрывают слоем металлов или их карбидов толщиной 100-1000  из группы переходных элементов, что приводит к увеличению адгезии (прочности удержания) между металлической матрицей и кристаллами алмаза в 2-4 раза и соответственно уменьшению выкрашивания зерен при эксплуатации и долговечности работы инструмента за счет образования дополнительной химической, углеродной, связи наполнителя и материала расплава.

из группы переходных элементов, что приводит к увеличению адгезии (прочности удержания) между металлической матрицей и кристаллами алмаза в 2-4 раза и соответственно уменьшению выкрашивания зерен при эксплуатации и долговечности работы инструмента за счет образования дополнительной химической, углеродной, связи наполнителя и материала расплава.

Осуществление способа в вакууме (для металлических порошков) или водородном вакуумном протоке (для порошков оксидов) приводит к более глубокой и равномерной пропитке порошков наполнителей и каркаса к более качественному формированию металлической матрицы по механическим свойствам (прочность на изгиб возрастает на 20-25%), одновременно более полно осуществляя процесс восстановления оксидов металлов, образующих суперконцентрат или аналогичный ему состав. Таким образом, можно утверждать, что изобретение соответствует критерию "положительного эффекта". Проведенный анализ показывает также, что все общие и частные признаки изобретения являются существенными, так как каждый из них необходим, а все вместе они достаточны для достижения цели изобретения. Вместе с тем, указанный анализ подтверждает наличие единого изобретательского замысла и единой цели изобретения, что позволяет объединить дополнительные пункты в одной формуле изобретения и в одной заявке на изобретение.

Способ получения композиционных изделий на дисперсной матрице осуществляют следующим образом. В качестве пресс-формы и закладных элементов для получения трубчатых изделий применяют чаще всего графит, абсолютно не смачиваемый любыми некарбидообразующими используемыми пропиточными сплавами (угол смачивания >90). В экспериментах использовался сплав (Cu:Ni=90%10%).

В графитовую цилиндрическую пресс-форму засыпали порошок железа с добавками мелких алмазов (использовались и другие кристаллические материалы сверхвысокой твердости-кубический нитрид бора, карбид кремния, корунд и др.) и мелких частиц (до 0,3 мм) пропиточного сплава в отношении 30-50% При уменьшении и увеличении этого значения вне указанного диапазона механические свойства изделия ухудшаются, так как прочность изделия недостаточна: в первом случае из-за недостатка, а во втором от избытка пропиточного сплава. При необходимости изготовления трубчатого изделия или с полостью сложной формы внутрь полученной таким образом дисперсной матрицы дополнительно вводят графитовый закладной элемент соответствующей формы. После прессования и нагрева в печи до температуры плавления самого легкоплавкого элемента-пропиточного сплава 1140оС сплава расплавляется и пропитывает пористую структуру дисперсной матрицы. При этом его объемное содержание таково, что на заполнение зазоров с пресс-формой и закладными элементами его уже не хватает. Поэтому после соответствующей усадки изделие отслаивается от пресс-формы и закладных элементов и легко извлекается. Полученный таким образом "алмазный" инструмент (сверло) обладает эксплуатационными свойствами, не уступающими обычному алмазному инструменту. Кроме того, введение в качестве дисперсной матрицы других групп частиц обеспечивает получение аналогичным образом композиционных изделий с другими функциональными свойствами, например введение графита или дисульфида молибдена вместо алмазов или корунда обеспечивает получение антифрикционных изделий. Вместо или вместе с частицами (порошком) железа могут быть использованы частицы любых других металлов или веществ, не растворимых друг в друге обычным способом. Иногда целесообразно перед засыпкой дисперсной матрицы нанести на внутреннюю поверхность пресс-формы и внешнюю поверхность закладных элементов дополнитель- ного слоя легкоплавкого вещества, обычно сплава Cu:Ni. Его наносят либо в виде обычных тонких вставок цельного вещества (толщина до 1 мм на стенку), либо скрепляют адгезивом мелкие частицы друг с другом и с материалом пресс-формы. Адгезив в последующем испаряется.

Для устранения неравномерности заполнения дисперсной матрицы пропитывающим составом по высоте иногда на верхний торец укладывают дополнительное количество состава (сплава), который, расплавляясь, пропитывает верхнюю часть матрицы, из которой расплав перетекает вниз под действием гравитации. Экспериментально удалось установить, что при составлении дисперсной матрицы из мелких и крупных групп частиц со средними размерами, различающимися в 10 и более раз, и подборе последних в отношении мелких к крупным в диапазоне 10-75% прочностные свойства изделия существенно увеличиваются за счет более рациональной укладки и, по крайней мере, двухуровневой механической связи. Вместо порошков металлов могут использоваться их оксиды. При этом их восстановление в среде водорода (непосредственно в объеме печи) при температуре 100-1000оС приводит к более прочным химическим связям восстановленного не окисленного и не загрязненного органикой металла с пропитывающим сплавом, либо позволяет вообще обойтись без пропитки за счет поверхностно-активированного спекания частиц восстановленных металлов друг с другом. При этом обработка в индукционной печи может стать более эффективной, так как разогрев и расплав пропитывающего состава здесь возможен только после полного завершения процесса восстановления, создавая условия гарантированной завершенности процесса и обеспечения максимальных эксплуатационных свойств изделия. В качестве оксидов металлов можно использовать непосредственно рудный суперконцентрат без существенного снижения свойств изделий. В случае использования некарбидообразующих сплавов (латуни и др.) для образования химических связей алмазов (наполнителей) с матрицей инструмента частицы наполнителей покрывают (обычно плазменным способом) слоем металлов переходной группы или их карбидами. Обработка вакуумом обычно осуществляется при одновременной прокачке через поры водорода.

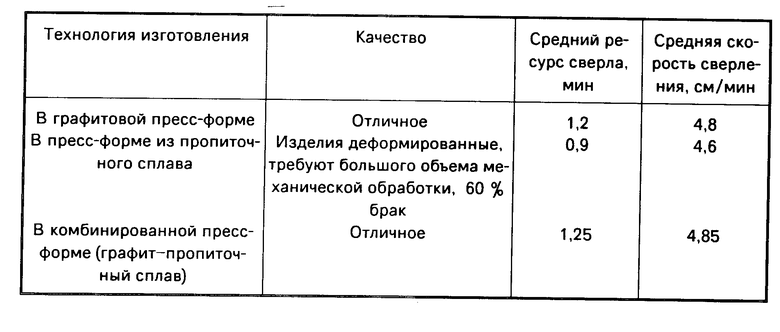

Для проведения сравнительных испытаний были изготовлены три партии алмазных сверл по 3 штуки. Испытания проводились при сверлении корундовых алюмооксидных абразивных кругов. Сверление осуществлялось настольным сверлильным станком при постоянной осевой нагрузке на сверло 50 кг и частоте вращения сверла 15 об./с. Абразивный круг размещался в ванне с водой.

Сверла имели следующие параметры: наружный диаметр, мм 8 внутренний диаметр, мм 5 тип алмазов АРС-3 зернистость алмазов 250/200 концентрация алмазов, 100

Характеристики сверл и результаты испытаний приведены в таблице.

Предлагаемая технология изготовления композиционных изделий позволяет миновать все промежуточные стадии изготовления аналогичных изделий обычным путем, ставя ее вне конкуренции и по прочностным свойствам, и по эксплуатационным, а также с точки зрения экономической эффективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2362666C1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОЙ БУРОВОЙ КОРОНКИ | 2013 |

|

RU2534164C1 |

| КОМПОЗИЦИОННЫЙ ПРИПОЙ ДЛЯ ПАЙКИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2588928C1 |

| Способ изготовления алмазного породоразрушающего инструмента | 2023 |

|

RU2821848C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2457935C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОИЗНОСОСТОЙКОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2572903C2 |

Способ получения композиционных изделий на дисперсной матрице относится к порошковой металлургии, в частности к способам изготовления алмазного инструмента. Способ включает изготовление пресс-формы, укладку в нее групп преимущественно дисперсных частиц различного состава, прессование и последующее нагревание, которое производят до наименьшего значения температур плавления, по крайней мере, одной из групп частиц, расположенных преимущественно в плоскости сопряжения пресс-формы и/или закладных элементов и наполняющей ее дисперсной матрицы, при этом объемное содержание групп частиц с наименьшей температурой плавления составляет 30 50% объема, а краевой угол смачивания имеет значение, превышающее 90. 6 з.п. ф-лы, 1 табл.

по крайней мере одного из металлов или его карбидов, выбранных из группы титан, цирконий, молибден, вольфрам, никель, кобальт, а при использовании карбидообразующих сплавов пресс-форму изготавливают из карбида кремния или корунда, а графитовую пресс-форму покрывают слоем этих материалов аналогичной толщины.

по крайней мере одного из металлов или его карбидов, выбранных из группы титан, цирконий, молибден, вольфрам, никель, кобальт, а при использовании карбидообразующих сплавов пресс-форму изготавливают из карбида кремния или корунда, а графитовую пресс-форму покрывают слоем этих материалов аналогичной толщины.

| Оношко Ю.А | |||

| и др | |||

| Бурение скважин алмазными долотами | |||

| Л.: Недра, 1965, с.58. |

Авторы

Даты

1995-11-20—Публикация

1993-09-22—Подача