Изобретение относится к технологии производства композиционных материалов для теплоотводящих оснований полупроводниковых приборов, в частности, композиционного материала металл (алюминий, медь) - алмаз, имеющего металлическое покрытие, предназначенных для изготовления силовых полупроводниковых приборов и преобразователей электроэнергии.

В современных полупроводниковых приборах существует проблема, связанная с обеспечением эффективного теплоотвода от полупроводникового кристалла и получением близких значений температурного коэффициента линейного расширения (ТКЛР) в паре «кристалл-теплоотводящее основание». Используемые в настоящее время традиционные материалы (Cu, Cu-Mo, Cu-W) уже не могут соответствовать постоянно возрастающим требованиям к современным полупроводниковым приборам, работающим при больших мощностях, ввиду высоких значений ТКЛР, плотности и стоимости.

Наиболее подходящим материалом для теплоотводящих оснований преобразователей электроэнергии являются композиционные материалы, такие как системы металл - карбид кремния или металл-алмаз которые обладают высокой теплопроводностью и низким КЛТР, свойственным кристаллическому карбиду кремния или алмазу, и достаточной технологичностью, необходимой для изготовления деталей сложной конфигурации.

Однако для получения такого материала необходимо решить ряд технологических проблем, а именно: обеспечить высокую объемную долю и равномерное распределение наполнителя в матрице, исключить образование пустот и несплошностей в композиционном материале, обеспечить получение материала в виде полуфабриката, максимально приближенного по форме и размерам к готовому изделию, так как высокая твердость и износостойкость получаемого материала затрудняет его механическую обработку.

Однако при использовании композиционных материалов типа алюминий-карбид кремния, независимо от оптимизации технологических условий, теплопроводность никогда не превышает значения более 300 Вт/(м⋅К),поэтому такие композиты, на основе алюминий-карбид кремния с алюминиевой матрицей, например патент США US 5941297 - [1], и другие, ни как аналоги, ни тем более прототипы рассматриваться нами не будут.

На наш взгляд для отвода тепла перспективны разработки только таких материалов, которые обладают теплопроводностью значительно превышающей теплопроводность алюминия или меди.

В качестве такого перспективного материала был предложен алмазно-алюминиевый композиционный материал, сочетающий высокую теплопроводность алмаза с коэффициентом теплового расширения, близким к коэффициенту для материалов полупроводниковых устройств (патент РФ: RU 2505378 С2 - [2])

Однако, даже включение в состав композита в качестве наполнителя порошков алмаза в отсутствие адгезионного покрытия соединяющего фонон-электронные процессы переноса от решетки алмаза к металлу матрицы не позволило достигнуть высоких значений коэффициента теплопроводности ≈400 Вт/м⋅К (в примерах 410-530 Вт/м⋅К). Коэффициент теплового расширения находится в диапазоне от 5 до 10×10-6/К. В технологическом процессе используется применение дорогого высокотемпературного штамповочного оборудования с применением высокого давления (20-50 МПа). Использование столь дорогостоящей аппаратуры не позволяющей достичь высокой производительности, ведет, как следствие, к серьезному удорожанию стоимости изделий.

Известен ряд патентов по созданию высокотеплопроводящих материалов на основе алмазно-медных композитов, в частности патент США US 5783316А - [3], в котором описывается получение композиционного материала состава алмаз-медь (серебро) с теплопроводностью достигающей всего 400 (Вт/м К). Подобная технология рассмотрена также в патентах США US 6031285А - [4], и US 6270848 - [5], с той лишь разницей, что в расплав матрицы были дополнительно добавлены такие элементы как Au, Al, Mg и Zn и карбиды Zr и Hf.

Аналогичный способ для получения алмазо-металлических композитов использован в патентах США US 5783316 - [3] и US 6264882 - [6], с получаемой теплопроводностью не менее 400 Вт/(м⋅К), когда в качестве наполнителя используются частицы алмаза размером 1-100 мкм, покрытые тонким внутренним слоем 0,01-1 мкм карбидообразующего металла (W, Cr, Re, Zr, Ti) и толстым внешним слоем 0,1-10 мкм металла связки (Cu, Ag). Порошок алмаза с двухслойным покрытием компактируется прессованием под давлением 14 МПа. Последующая инфильтрация металлом связки проводится путем пропитки пористого компакта в вакууме при нагреве выше температуры плавления связки.

Авторами заявлена нижняя граница теплопроводности получаемых данным способом композитов, но никаких конкретных значений коэффициента теплопроводности в качестве примеров в этих патентах не приводится. Стадия пропитки по данному способу может быть проведена только в специальных печах с прецизионной регулировкой температуры, обеспечивающих быстрый равномерный прогрев заготовки в виде ступенчатого подъема температуры.

В патенте России RU 2270821 С2 - [7], предложено получение теплопроводящего материала на основе алмазных порошков скрепленных карбид кремниевой матрицей достигнутая теплопроводность составила 400-550 Вт/м⋅К.

Недостаток способа по получению теплопроводящего материала [7] заключается в высоких температурах пропитки алмаза расплавленным кремнием (более 1400°С), сложном контроле и отсутствии способа регулирования количества получаемого SiC, остаточного кремния и остаточной пористости композита.

Прототипом заявленного технического решения - наиболее близким по технической сущности и достигаемому результату является «Композиционный материал с высокой теплопроводностью и способ его получения» по евразийскому патенту ЕР 014582 В1 - [8]. Способ получения композиционного материала в виде металлической матрицы с алмазными частицами [8], имеющего теплопроводность более 500 Вт/(м⋅К), включающий стадии формирования на частицах алмаза однослойного сплошного покрытия из металла и/или карбида карбидообразующего элемента IV-VI групп Периодической системы, при этом покрытие имеет среднюю толщину от 30 до 500 нм и среднюю шероховатость не менее 20 нм, инфильтрации расплава металла или металлического сплава элемента IB группы Периодической системы, имеющего теплопроводность не менее 300 Вт/(м⋅K), в плотный слой указанных частиц алмаза с покрытием, с образованием границы раздела покрытие/матрица, имеющей высокую площадь поверхности, и обеспечением высокой адгезии металла матрицы к покрытым частицам алмаза. При этом, карбидообразующий элемент может быть выбран из вольфрама (W), молибдена (Мо), хрома (Cr), титана (Ti), циркония (Zr), ниобия (Nb), тантала (Та). Сплошное покрытие с высокой площадью поверхности могут наносить согласно процессу, выбранному из группы, включающей химическое осаждение из газовой фазы (CVD), физическое осаждение из газовой фазы (PVD), осаждение из расплава соли, припекание путем нанесения мелких частиц вещества-реагента на поверхность алмазных частиц с последующей термообработкой, диффузионное покрытие путем взаимодействия алмазных частиц с порошком вещества-реагента или с порошковой смесью реагентов. Инфильтрацию могут проводить в вакууме или неокислительной атмосфере, такой как водород или инертный газ при температуре 900-1200°С (преимущественно 980-1130°С), как без приложения давления, так и с приложением давления 0,1-100 МПа.

При этом способ получения композиционного материала по [8] с теплопроводностью более 500 Вт/(м⋅К) в виде металлической матрицы с алмазными частицами, включает стадии:

- формирования на частицах алмаза однослойного сплошного покрытия металла и/или карбида карбидообразующего элемента IV-VI групп Периодической системы, при этом покрытие имеет среднюю толщину от 5 до 500 нм и поверхностный рельеф;

- инфильтрации расплава металла или металлического сплава элемента IB группы Периодической системы, имеющего теплопроводность не менее 300 Вт/(м⋅К), в плотный слой частиц алмаза с покрытием при помощи давления 0,1-100 МПа, с обеспечением адгезии металла матрицы к покрытым частицам алмаза с образованием композиционного материала.

Другими словами способ прототипа [8], включающий использование герметичной вакуумной камеры и матрицей из графита или керамики (тигелем, пресс-формой), в которую (в которые) укладывают уплотненный порошок алмаза с металлическим покрытием и в виде закладного элемента металл матрицы (укладывают сверху уплотненного алмазного порошка). Далее вакуумную камеру с матрицей вакуумируют и при помощи нагревательной печи (например, СВЧ-печи), нагревают матрицу до температуры плавления металла закладного элемента. Процесс плавления и пропитки-инфильтрации расплава в поры наполнителя проводят либо без давления - самопроизвольная пропитка (спонтанная), либо с приложением давления в диапазоне 0,1-100 МПа. Когда матричный металл заполнит поры между алмазными частицами нагревательную печь отключают и проводят охлаждение. В процессе пропитки матричный металл проникает в поры материала наполнителя (уплотненного алмазного порошка) и затвердевает при охлаждении, образуя изделие из алмазно-металломатричного композиционного материала.

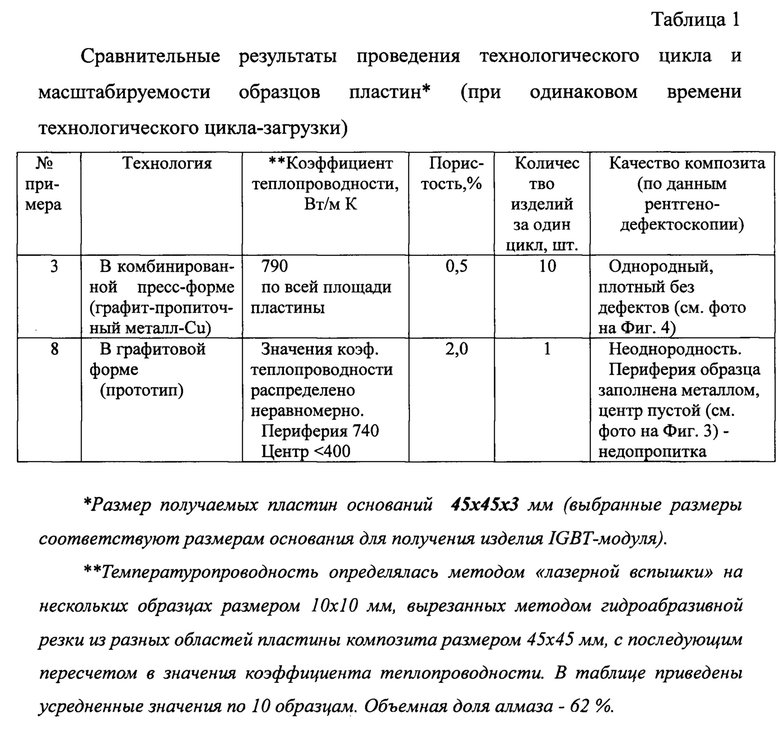

Недостатком данного способа и устройства является то, что подача расплава матричного металла производится в емкость с материалом порошка наполнителя сверху, в результате этого возможно захлестывание пузырьков остаточных газов объемом металла и блокирование их в замкнутом объеме заготовки. В результате по результатам данных рентгенодефектоскопии таких полученных изделий, было определено, что по объему изделия возникает микропористость, которая по центру образца существенно выше, чем на периферии, тем самым не позволяя получить бездефектное изделие. В целом это объясняется недостаточным качеством пропитки всего изделия, особенно усиливаясь при переходе от лабораторных образцов к изделиям требуемого размера - пластинам оснований теплоотводов (размеры 45×35 мм или 45×45 мм). В примерах сообщается, что максимальные размеры получаемых образцов имеют форму либо цилиндра диаметром 5 мм и длиной 25 мм или пластин с размерами 10×30 мм, что явно не отвечает критериям при создании, например теплоотводящего основания для биполярного транзистора, имеющего оптимальные размеры 43×35 мм. Попытка масштабирования образцов по данному способу не привела к получению положительного результата (см. таблицу 1 с примером изготовления 8).

Другим существенным недостатком данного способа прототипа [8] является невозможность получения множества композиционных изделий за одну пропитку (за один технологический цикл), что снижает производительность процесса и как следствие повышает стоимость получаемых изделий.

Недостатком второго варианта этого патента-прототипа [8], когда процесс проводят при высоком давлении 0,1-100 МПа является то, что нагреваемый прессовая вакуумная камера должна быть снабжена дорогостоящим прессовым оборудованием, что приводит к значительному усложнению и утяжелению всей конструкции. При этом теряется производительность, так как данная технология горячего прессования, как и в первом случае, позволяет получать только одно изделие в одну смену. Время технологического процесса теряется в основном на многочисленные нагревы и охлаждения конструкции.

Важно отметить, что в рассмотренном прототипе [8], при использовании якобы повышенного давления, не приведено ни одного примера.

Изделия из композитного материала на основе алюминиевой матрицы ни в описании, ни в примерах прототипа не рассматриваются.

Спекание изделий в пресс-форме снимает необходимость в последующей их механической обработке (изделий), а свойство графита не смачиваться металлом пропитки облегчает процесс извлечения готового изделия из пресс-формы. Однако, при этом недостатком является то, что бесконтрольная неуправляемая пропитка при получении изделия приводит к созданию избыточного давления на стенки пресс-формы со стороны пропиточного расплава металла и дисперсного наполнителя, эквивалентного капиллярному давлению пористой структуры дисперсного наполнителя с аддитивным наложением эффекта роста объема пристеночного к пресс-форме слоя в момент кристаллизации металла пропитки, что приводит к разрушению дорогостоящих графитовых пресс-форм, они часто становятся одноразовыми, снижается их оборачиваемость. Кроме того, сажистые частицы от графитовой пресс-формы, образующиеся за счет трения при контакте-засыпке с абразивом наполнителя (уплотненного алмазного порошка), налипают на поверхность алмазов, резко снижая их сцепляемость с металлом пропитки.

Указанные выше недостатки аналогов и прототипа ставят задачу повышения эффективности способа получения алмазно-металломатричных композиционных изделий, заключающейся:

во-первых, в существенном повышении производительности способа, и как следствие к снижению стоимости получаемых изделий;

во-вторых, в повышении качества получаемых материалов путем исключением из них микропористости в виде пузырьков остаточных газов, а также исключением в получаемых материалах сажистых частиц от графитовой пресс-формы, которые еще дополнительно снижают сцепляемость алмазов с металлом пропитки.

В заявленном техническом решении задача повышения эффективности способа - прототипа решается тем, что изготавливают комбинированные пресс-формы (тигли) из несмачивающегося тугоплавкого материала, формирующего геометрию изделия и внутреннего тонкого покрытия такой пресс-формы элементами пропиточного сплава с любым способом крепления, но в количестве, строго дозируемом и составляющем величину, несколько меньшую оптимальной с точки зрения заполнения всех полостей капиллярной пористой структуры дисперсного наполнителя. При этом после нагрева пропиточный расплав с периферии "всасывается" без остатка в объем дисперсного наполнителя за счет разницы в размерах капилляров наполнителя и толщины периферийного слоя, которая существенно больше и создает соответственно меньшее усилие на удержание расплава. В результате остается гарантированный зазор, обеспечивающий легкое извлечение готового изделия из пресс-формы, т.е. степень готовности изделия в данном случае определяется моментом его отслоения от пресс-формы.

В случае использования в качестве матриц некарбидообразующих металлов (медь) или карбидообразующих металлов (алюминий и его сплавы) для образования химических связей с поверхностью наполнителя - частицы алмаза покрывают, обычно (любым из перечисленных методов: плазменным, химическим или физическим осаждением из газовой или жидкой фазы, диффузионным методом или из расплава соли) слоем металлов переходной группы или их карбидами. В частности, дисперсные частицы наполнителя при использовании в качестве группы частиц с наименьшей температурой плавления для некарбидообразующих металлов матриц (в частности меди) покрывают слоем металлов толщиной 10-300 нм из VI группы Периодической системы (молибден, вольфрам), а комбинированную пресс- форму изготавливают из графита и закладных элементов металла медной матрицы, а при использовании карбидообразующих металлов матриц (алюминий и его сплавы) дисперсные частицы покрывают слоем металлов из IV-VI групп Периодической системы (кремний, титан, вольфрам), а комбинированную пресс-форму изготавливают из керамики (оксида кремния, карбида кремния или корунда) и закладных элементов металла или сплава алюминиевой матрицы.

Сущность заявленного способа получения алмазно-металломатричных композиционных изделий включает укладку наполнителя в виде дисперсных алмазных частиц с покрытием в пресс-форму с закладными элементами, уплотнение, размещение пресс-формы в реакционной камере и нагрев с обеспечением пропитки. При этом дисперсные алмазные частицы укладывают в пресс-форму из тугоплавкого несмачиваемого материала, формирующего геометрию изделия, с закладными элементами из материала матрицы, расположенными по границе сопряжения с наполнителем, обеспечивающим фиксацию и удержание частиц наполнителя от всплытия и поперечных перемещений, проводят виброуплотнение, после размещения пресс-формы в реакционной камере осуществляют вакуумную дегазацию, а нагрев проводят до температуры не менее, чем на 50°С выше температуры плавления материала матрицы и осуществляют пропитку при использовании механического давления на компоненты композита от 0,01 до 0,1 МПа за счет нагружения пуансона пресс-формы, при этом краевой угол смачивания расплавом материала матрицы по отношению к материалу пресс-формы составляет >90°. Закладные элементы могут располагать преимущественно в нижней части пресс-формы. При использовании закладных элементов из некарбидообразующих материалов на дисперсные алмазные частицы могут наносить слой покрытия по крайней мере одного из металлов или его карбидов, выбранных из VI группы Периодической системы толщиной 10- 300 нм, а пресс-форму изготавливают из керамики. В качестве металла матрицы могут использовать алюминий или его сплавы. В реакционной камере могут поддерживать вакуум 0,1-10 Па. В массу закладных элементов могут вводить дополнительное количество материала матрицы с обеспечением получения после пропитки композиционного материала с покрытием толщиной 100-200 мкм для теплоотводящего основания электронного прибора.

Технический результат - повышение эффективности способа получения алмазно-металломатричных композиционных изделий, путем существенного повышения производительности получения изделий и повышения их качества.

Реализация заявленного технического решения - способа для получения изделий из алмазно-металломатричного композиционного материала методом пропитки с приложением среднего давления 0,01-0,1 МПа позволяет существенно повысить производительность, обеспечивая получение не менее 10 натурных изделий за одну загрузку. При этом обеспечивается получение масштабированных натурных изделий на основе алюминиевых и медных матриц высокого качества с плотной бездефектной структурой, обладающих высокой теплопроводностью.

Совокупность общих (ограничительных) и частных (отличительных) существенных признаков изобретения обеспечивает достижение заявленного технического результата изобретения. Действительно, нагрев системы до наименьшего значения температур плавления одной из групп уложенных в пресс-форму элементов, расплавляет их, оставляя частицы остальных групп в твердом состоянии, образующими каркасную пористую капиллярную структуру, мгновенно всасывающую расплав внутрь своего объема. Отсутствие при этом смачиваемости с поверхностью пресс-формы вместе со строго дозированным недостаточным до оптимума объемным содержанием расплава обеспечивает легкое отслоение готового изделия от пресс-формы, так как расплав, находящийся на периферии дисперсного наполнителя, может всасываться далеко в ее объем и не взаимодействует с материалом пресс-формы, что и определяет легкое отслоение изделия, по мере готовности, от поверхности пресс-формы, немедленно готовой для нового заполнения. Требование превышения температуры плавления материала пресс-формы над соответствующим значением материала расплава не менее 50°С определяется наличием переходных процессов в материале, близком к расплавлению именно в этом диапазоне, и продиктовано соображениями надежности.

Размещение группы частиц с наименьшим значением температуры плавления-закладных элементов, преимущественно в нижней части пресс-формы по отношению к наполнителю позволяет осуществить более равномерное заполнение пористой структуры дисперсного наполнителя за счет учета гравитационных сил и применения среднего давления.

Размещение закладных элементов матрицы с наименьшим значением температуры плавления преимущественно на границе сопряжения пресс-формы и наполняющей ее дисперсной матрицы позволяет интенсифицировать равномерность пропитки расплавом будущего изделия - теплоотвода и, с другой стороны, облегчить процесс отделения готового изделия от пресс-формы, либо закладных элементов, так как весь слой расплава в данном случае переходит в объем наполнителя, оставляя свой прежний объем незаполненным.

Применение в качестве наполнителей дисперсных частиц алмазов с покрытием приводит в процессе высокотемпературной пропитки к образованию дополнительных химических, карбидно-углеродных связей на границе раздела покрытие-матрица и, как следствие, к увеличению адгезии между металлической матрицей и кристаллами алмаза - наполнителя в 2-4 раза и, соответственно, достижению низкой остаточной пористости изделий, получению композитов высокой теплопроводности, и стабильности параметров при термоциклической эксплуатации, долговечности работы теплоотвода. Осуществление способа в вакууме приводит к более глубокой и равномерной пропитке порошков наполнителей и каркаса, к более качественному формированию металлической матрицы по механическим свойствам.

Для обеспечения теплоотводящему основанию из композиционного материала гладкой поверхности в массу закладных элементов вводят дополнительное количество матричного металла в расчете на толщину поверхностного слоя 100-200 мкм, совмещая с процессом пропитки.

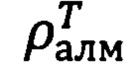

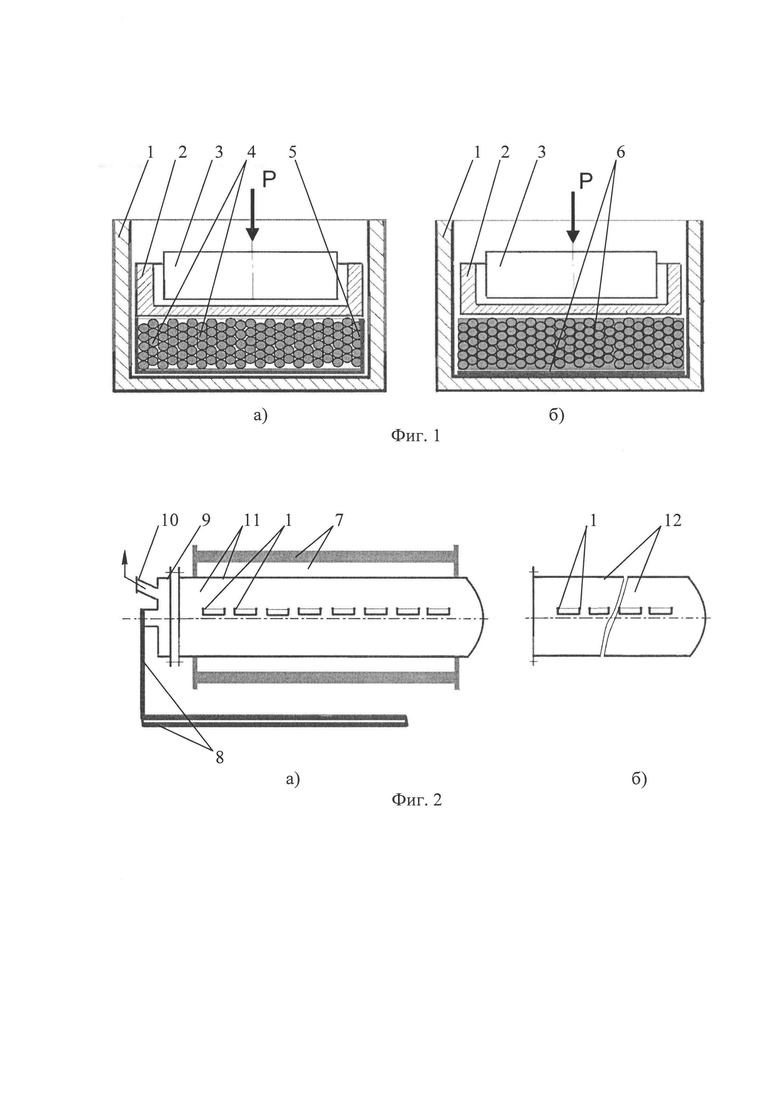

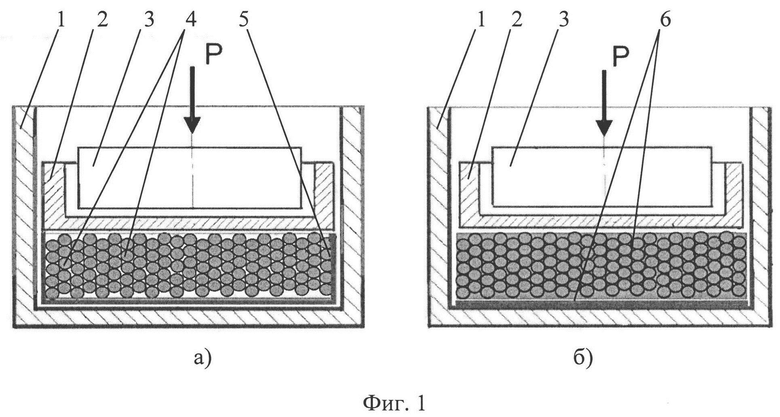

Сущность заявленного технического решения поясняется графическими материалами, на которых для осуществления способа представлены:

На фиг. 1 представлено устройство комбинированной пресс-формы для получения изделий из алмазно-металломатричных композиционных материалов, где: 1а) - до пропитки; 1 б) - после пропитки. На фиг. 2 - схема двухкамерной установки для непрерывного получения изделий из алмазно-металломатричного композиционного материала. На фиг. 3 и 4 - рентгено-дефектоскопические фотографии качества композита полученного соответственно по прототипу [8] (пример №8) и по заявленному способу (пример №3).

На фигурах 1 и 2 цифрами обозначены: 1 - корпус пресс-формы (тигель) из тугоплавкого материала; 2 - пуансон из тугоплавкого материала или керамики; 3 - нагрузка; 4 - алмазные частицы с нанопокрытием; 5 - материал матрицы в виде закладного элемента, выполненный например в виде чаши; 6- готовое изделие из алмазно-металломатричного композиционного материала (в котором низ образован из материала матрицы); 7 -нагревательная печь в разрезе (например, печь сопротивления), 8 - стойка-держатель; 9 - основание вакуумной камеры с разъемно-поворотным соединением для подсоединения вакуумных камер (11, 12 и т.д.) с пресс-формами (1) (тиглями) из тугоплавкого материала; 10 - патрубок откачки воздуха вакуумным насосом; 11 - вакуумная камера (с пресс-формами (1) подсоединенная к основанию вакуумной камеры при помощи разъемно-поворотного соединения; 12 - дополнительная вакуумная камера с новой партией пресс-форм (1) всегда готовых для осуществления непрерывности процесса пропитки.

Осуществление заявленного способа для получения изделия из алмазно-металломатричного композиционного материала производят следующим образом. Определенную массу наполнителя - дисперсного алмазного порошка с нанопокрытием совмещают с закладными элементами металла матрицы и помещают в комбинированную пресс-форму, виброуплотняют, располагают сверху полый графитовый или керамический поршень - пуансон (для закладки в него груза необходимой массы), помещают в реакционную камеру, проводят вакуумную дегазацию содержимого и нагревают выше температуры плавления металла матрицы на 50-90°С (скорость нагрева 1007 мин), выдерживают 5-25 минут при гравитационном давлении в диапазоне 0,01-0,1 МПа, за счет нагружения на расплав матричного металла с наполнителем пуансона грузом соответствующей массы. Затем проводят охлаждение реакционной камеры до комнатной температуры.

Иллюстрация комбинированной пресс-формы (тигля) состоящей из тугоплавкого несмачиваемого материала и элементом (в виде чаши) из пропиточного металла, являющегося будущей матрицей композита, представлена на фиг. 1.

Комбинированная пресс-форма может быть выполнена из тугоплавкого несмачиваемого материала в виде открытой сверху емкости круглого или прямоугольного сечения, с закладными элементами матричного металла (алюминия или меди) расположенными по границе сопряжения с наполнителем, например в виде чаши.

Процесс пропитки наполнителя - алмазных частиц и получение металломатричного композита осуществляется на установке, схема которой представлена на фиг. 2, в которой осуществляется процесс пропитки алмазного порошка. Она состоит из следующих основных элементов: нагревательная печь (7) (например: печь сопротивления), пресс-форм (1) (несколько штук), стойки-держателя (8).

Собранные вышеописанным способом пресс-формы (1) помещают в камеру (11) и герметизируют в основании вакуумной камеры (9) с разъемно-поворотным соединением. Проводят вакуумную дегазацию содержимого при давлении 0,1 Па. При помощи вакуумного насоса через патрубок (10) создают в реакционной камере необходимый вакуум в диапазоне 0,1-10 Па, который поддерживается в течение всего цикла процесса получения алмазно-металломатричного композита. С помощью внешнего нагрева (7) (например, печью сопротивления), пресс-формы (1), находящиеся в камере (11), нагревают до температуры на 50-90 градусов выше температуры плавления материала матрицы и выдерживают при этой температуре в течение 5-25 минут (время пропитки). После завершения процесса пропитки нагрев пресс-форм (1) в камере (11) прекращают, за счет перемещения камеры из зоны печи в зону охлаждения.

После охлаждения камеры (11) до температуры Т≤50°С вакуумирование прекращают и камеру (11) соединяют с внешней атмосферой, производят открытие камеры с помощью разъемно-поворотного соединения (9) и извлекают пресс-формы (1) с образцами алмазно-металломатричных композитов.

Нагрев следующей - новой партии пресс-форм (1) осуществляют в камере (12) за счет ее вдвижения в зону всегда нагретой горячей печи (7).

Длительность цикла пропитки алмазного порошка составляет 2 часа и включает следующие операции: загрузку пресс-форм (5-10 шт.), герметизацию, вакуумирование, нагрев пресс-форм до температуры пропитки, пропитка, охлаждение пропиточной камеры (до температуры Т=50°С), разгерметизация и выгрузка пресс-форм с полученными изделиями из алмазно-металломатричных композитов. Наиболее длительной операцией процесса производства является стадия охлаждения, около одного часа.

Процесс нагрева и пропитки составляет 25-30 минут. За один двухчасовой цикл работы печи, настроенной на определенную, постоянную температуру, осуществляется съем готовой продукции с 4 камер.

При загрузке камер с 5-10 пресс-формами (1) за одну восьмичасовую смену может быть получено 80-160 изделий - оснований теплоотводов. При односменной работе за 1 год (из расчета 200 рабочих дней) будет произведено 16000-32000 изделий, при двух- и трехсменной работе -соответственно от 50 тыс.до 100 тысяч штук.

Достоинством данной технологии по заявленному способу является раздельность и взаимосвязанность работы нагревательной печи и вакуумных камер пропитки, что во-первых позволяет организовать непрерывный технологический процесс, а во вторых постоянство и непрерывность работы печи при заданной температуре, не требует огромных временных затрат на ее периодические разогревы и охлаждения.

Высокая производительность и несложность используемой технологии, а также применение стандартного оборудования, позволяют получать недорогие и конкурентно-способные изделия на рынке алмазно-металломатричных изделий, в частности теплоотводов и теплораспределителей.

Приведенное устройство для реализации заявленного способа дает возможность организовать непрерывное производство. Кроме того, простота устройства, отсутствие аппаратуры высокого давления, позволяет снизить стоимость технологического процесса и, следовательно, снизить стоимость производимых на устройстве изделий. Также при этом возможно использование пресс-форм различного диаметра и геометрии в зависимости от размеров и формы получаемых изделий, преимущественно теплоотводов.

Примеры осуществления заявленного способа:

Пример №1

Для получения 15-ти образцов алмазно-медноматричного композита в форме диска ∅ 20x3 мм в основание комбинированной пресс-формы выполненной из графита, для фиксации наполнителя и удержания частиц от всплытия и поперечных перемещений, располагали вкладыш чашечной формы общей массой 3,0 г, изготовленный из материала пропиточного металла - меди марки М0. Внутрь формы помещали синтетический алмаз марки MBD4 со средним размером частиц 120 мкм, массой 2,1 г с молибденовым слоем среднемассовой толщины покрытия 290 нм. После виброуплотнения наполнителя в течение 2 мин при частоте 50 Гц, на его поверхности устанавливали полый пуансон из графита, внутри которого размещали груз массой 3,14 кг для создания на нижерасположенные компоненты гравитационного давления равного 0,1 МПа. Собранные вышеописанным способом комбинированные пресс-формы в количестве 15 единиц помещали в пропиточную камеру-двухсекционного устройства, герметизировали и проводили вакуумную дегазацию засыпки при давлении 0,1 Па в течении 5 минут.

Процесс пропитки алмазного наполнителя порошка расплавом металла проводили при следующих регламентных условиях:

- создавали в камере вакуум 1 Па и поддерживали его в течение всего процесса;

- нагревали камеру с пресс-формами при постоянной откачке до температуры 1150°С со скоростью ~100°/мин;

- выдерживали при постоянстве температуры Т=1150°С в течение 7 мин., осуществляя пропитку расплавом при приложенном давлении 0,1 Мпа;

- охлаждали за счет выдвижения камеры с пресс-формами вне печи в область термостата комнатной температуры;

- проводили разгерметизацию камеры и извлекали пресс-формы с полученными образцами.

В результате получили 15 единиц образцов из алмазно-медного композиционного материала. По каждому образцу степень наполнения по алмазу составляла 62%, пористость не более 0,8%. Коэффициент теплопроводности образцов 645 Вт/(м К).

Пример №2

Получение 5-ти образцов из композиционного алмазно-медноматричного материала проводили по примеру 1, только для получения наиболее высокотеплопроводных образцов брали синтетический алмаз марки GYD280 со средним размером частиц 400 мкм массой 2,09 г с вольфрамовым покрытием среднемассовой толщины 270 нм.

В основание комбинированной пресс-формы располагали вкладыш из материала пропиточного металла - меди марки М0 общей массой 3,1 г.

Проводили сборку пресс-формы, пропитку медным расплавом проводили при остаточном давлении в камере 10 Па, а масса груза необходимая для создания давления 0,02 МПа, составляла 0,63 кг.

В результате за один технологический цикл получили 5 образцов из алмазно-медноматричного композиционного материала в виде дисков со степенью наполнения по алмазу 62%, пористостью 0,7%. Коэффициент теплопроводности 869 Вт/(м К), КЛТР-α, К-1 - 5,5⋅10-6 (при 30°С).

Пример №3

Получение 10-ти масштабируемых изделий-оснований размером 45×45×3 мм из алмазно-медноматричного композиционного материала проводили по примеру 1, только в основание комбинированной пресс-формы выполненной из графита располагали вкладыш, имеющей квадратное сечение, с внешними размерами 45×45 мм, общей массой 18,4 г., изготовленный из материала пропиточного металла - меди марки М0. Внутрь формы помещали синтетический алмаз марки GYD280 со средним размером частиц 200 мкм, массой 14,11 г с вольфрамовым слоем среднемассовой толщины покрытия 150 нм.

Далее по примеру №1 проводили сборку пресс-формы и пропитку алмазного порошка за исключением того, что в камере создавали вакуум 10 Па и поддерживали его в течение всего процесса, а масса груза, необходимая для создания давления 0,01 МПа, составляла 2,0 кг.

В результате за один технологический цикл получили 10 элементов-оснований из композиционного алмазно-медноматричного материала со степенью наполнения по алмазу 62%, пористостью не более 0,5%. Коэффициент теплопроводности 790 Вт/(м К).

Пример №4

Получение 8 элементов алмазно-медноматричного композита проводили по примеру №1, только для получения изделий - оснований размером 45×45×3 мм с поверхностным слоем из матричного металла, имеющего медное покрытие толщиной 0,1 мм в основание комбинированной пресс-формы располагали вкладыш, имеющей квадратное сечение, с внешними размерами 45x45 мм, общей массой 20,7 г., изготовленный из материала пропиточного металла - меди марки М0. Размещение дополнительного количества матричного металла-меди в пресс-форме осуществляли в закладных элементах перед пропиткой ее расплавом, что позволяло в дальнейшем, после полировки, качественно соединить полученное основание-теплоотвод с электронным прибором IGBT-модулем.

Внутрь формы засыпали синтетический алмаз марки GYD280 со средним размером частиц 200 мкм, массой 13,9 г с вольфрамовым слоем среднемассовой толщиной покрытия 220 нм.

Далее по примеру №1 проводили сборку пресс-формы и пропитку алмазного порошка за исключением того, что в камере создавали вакуум 10 Па и поддерживали его в течение всего процесса, а масса груза необходимая для создания давления 0,01 МПа, составляла 2,0 кг.

В результате за один технологический цикл получили 8 элементов-оснований из композиционного алмазно-медноматричного материала с медным покрытием толщиной 0,1 мм. Пористость каждого изделия - не более 0,6%

Пример №5

Для получение образцов алмазно-алюмоматричного композита в форме диска размером ∅ 20×2 мм в основание комбинированной пресс-формы выполненной из кварцевого стекла с внутренним диаметром 20 мм, для фиксации наполнителя и удержания частиц от поперечных перемещений, помещали вкладыш чашечной формы массой 0,63 г. изготовленный из материала пропиточного металла-алюминиевого сплава марки АК7. Внутрь формы помещали синтетический алмаз марки GYD280 со средним размером частиц 200 мкм, массой 1,40 г., с комбинированным слоем карбида кремния с кремнием среднемассовой толщиной покрытия 250 нм.

После виброуплотнения алмазного порошка в течение 2 мин при частоте 50 Гц, на его поверхности устанавливали полый цилиндрический пуансон из кварцевого стекла, внутри которого размещали груз массой 3,14 кг., создавая гравитационное давление 0,1 МПа.

Собранные вышеописанным способом комбинированные пресс-формы в количестве не менее 5 элементов помещали в пропиточную камеру, герметизировали, после чего проводили вакуумную дегазацию содержимого при давлении 0,1 Па в течении 5 минут.

Процесс пропитки уплотненного наполнителя расплавом металла проводили при следующих регламентных условиях:

- создавали в камере вакуум 0,1 Па и поддерживали его в течение всего процесса;

- нагревали камеру с пресс-формами при постоянной откачке до температуры не менее 750°С в течение 7 мин.;

- выдерживали при температуре в течение 25 мин., осуществляя пропитку расплавом при приложенном на пуансон давлении 0,1 МПа;

- охлаждали за счет выдвижения камеры с пресс-формами вне печи в область термостата комнатной температуры;

- проводили разгерметизацию камеры и извлекают пресс-формы с полученными образцами.

В результате получили 5 изделий из алмазно-алюминиевого композиционного материала со степенью наполнения по алмазу 63 об. %, пористостью не более 0,3%.

Коэффициент теплопроводности 590 Вт/(м К), КЛТР α, К-1 - 8,0⋅10-6 (при 30°С).

Пример №6

Получение 6 элементов-оснований из алмазно-алюмоматричного композита проводили по примеру 5, только для получения изделий размером 45×45×3 мм с поверхностным слоем из матричного металла, имеющего алюминиевое покрытие толщиной 0,2 мм в основание комбинированной пресс-формы располагали вкладыш, имеющий квадратное сечение с внешним размером 45×45 мм общей массой 7,16 г, изготовленный из материала пропиточного металла-алюминия марки АД0. Размещение дополнительного количества матричного металла-алюминия в закладных элементах пресс-формы перед пропиткой ее расплавом позволяло в дальнейшем, после полировки, качественно соединить полученное основание - теплоотвод с электронным прибором.

Внутрь формы помещали синтетический алмаз марки GYD280 со средним размером частиц 200 мкм, массой 13,9 г. с вольфрамовым слоем среднемассовой толщиной покрытия 120 нм.

Далее по примеру №5 проводили сборку пресс-формы и пропитку алмазного наполнителя алюминием за исключением того, что в камере создавали вакуум 0,1 Па и поддерживали его в течение всего процесса, а масса груза, необходимая для создания давления 0,01 МПа, составляла 2,0 кг.

В результате за один технологический цикл получили 6 изделий элементов-оснований из композиционного алмазно-алюмоматричного материала, пористостью не более 0,3% с поверхностным слоем из матричного материала.

Пример №7

Получение 7 элементов из алмазно-алюмоматричного композита проводили по примеру 5, только для получения изделий в форме диска размером ∅ 20x2 мм в основание комбинированной пресс-формы выполненной из керамики с внутренним диаметром 20 мм, для фиксации наполнителя и удержания частиц от поперечных перемещений, помещали вкладыш 0,63 г, изготовленный из материала пропиточного металла -алюминия марки АДО.

Внутрь формы помещали синтетический алмаз марки GYD280 со средним размером частиц 200 мкм, массой 1,4 г с титановым слоем среднемассовой толщиной покрытия 220 нм.

Далее по примеру №5 проводили сборку пресс-формы и пропитку алюминием закладки с наполнителем за исключением того, что в камере создавали вакуум 0,1 Па и поддерживали его в течение всего процесса, а масса груза, необходимая для создания давления 0,1 МПа, составляла 3,14 кг.

В результате за один технологический цикл получили 7 элементов из композиционного алмазно-алюмоматричного материала со степенью наполнения по алмазу 65 об. %, пористостью - не более 0,4%. Коэффициент теплопроводности - 610 Вт/(м К).

Пример №8 (по прототипу)

Получение образца алмазно-медного композита размером 45×45×3 мм без применения давления.

В графитовую форму с каналом прямоугольной формы сечением 45×45 мм, засыпали порошок синтетических алмазов массой 14,11 г со средним размером частиц 200 мкм и среднемассовой толщиной вольфрамового покрытия 160 нм. Сверху заложили медь марки М0 в количестве 18,42 г, в соотношении по массе 1,5 по отношению к массе алмаза.

Далее по примеру №3 проводили пропитку алмазного порошка с тем отличием, что пропитка алмазного порошка в форме осуществлялась спонтанно, самопроизвольно, без применения давления

В таблице 1 представлены сравнительные результаты при одинаковом времени проведения технологического цикла и масштабируемости образцов в соответствии с примерами №3 и №8.

Из таблицы 1 видно, что заявленный способ за счет одновременного проведения операций пропитки и получения слоя покрытия металлом (из меди или алюминия) на поверхности композиционного изделия с возможностью получения сразу нескольких масштабированных полноразмерных теплоотводящих изделий-оснований однородных по свойствам за один технологический цикл (загрузку) позволяет повысить производительность технологического цикла процесса изготовления алмазно-металломатричных композиционных материалов как минимум в 10 раз.

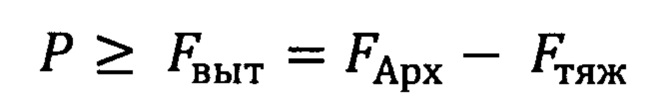

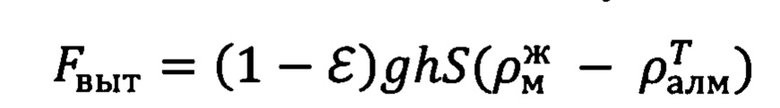

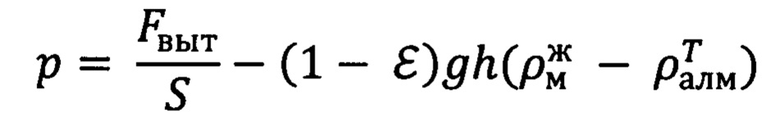

Расчетные формулы для реализации заявленного способа приведены ниже.

Сила давления Р (вес груза), оказывающая давление на пуансон и нижерасположенные компоненты металломатричной системы должна превышать выталкивающую силу частиц алмаза на пуансон:

Fвыт - выталкивающая сила частиц алмаза на пунсон;

Fтяж _ вес алмазных частиц;

FАрх _ выталкивающая сила Архимеда, при полном затоплении частиц алмаза.

Для шарообразных частиц:

- выталкивающая сила частиц алмаза на пунсон:

- давление частиц алмаза на пуансон:

где:

ε- порозность (0.4 - для шарообразных частиц);

- ускорение свободного падения;

- ускорение свободного падения;

h - толщина слоя алмазных частиц (толщина образца);

S - площадь поверхности, занимаемая алмазными частицами (площадь образцов);

- плотность расплава металла матрицы;

- плотность расплава металла матрицы;

- плотность алмазов.

- плотность алмазов.

Проведенный анализ аналогов, прототипа и заявленного технического решения показывает то, что все ограничительные и отличительные признаки изобретения являются существенными, так как каждый из них необходим, а все вместе они достаточны для достижения заявленного технического результата изобретения. Таким образом, можно утверждать, что заявленное техническое решение - изобретение соответствует критериям «новизны», «изобретательского уровня» и «промышленной применимости».

Таким образом, полученные по вышеприведенному способу (предлагаемой технологии) масштабированные образцы из алмазно-металлматричного композиционного материала имеют высокие показатели теплопроводности, а также низкую остаточную пористость и однородные по всему объему изделия.

Использование заявленного способа также позволяет снизить энергоемкость и трудоемкость процесса получения и соответственно понизить стоимость получаемых изделий из алмазно-металлматричного композиционного материала в основном для электронной промышленности.

Литература

1. Патент США: US 5941297 (А) от 24.08.1999, МПК B22D 19/00, B22D 19/14, B22F 3/26, «Manufacture of composite materials».

2. Патент на изобретение РФ: RU 2505378 С2 от 27.01.2014, МПК B22D 19/14, «Алюминиево-алмазный композиционный материал и способ его получения».

3. Патент США US 5783316 (A) от 20.05.1994, МПК С22С 26/00, В23К 31/02, «Composite material having high thermal conductivity and process for fabricating same».

4. Патент США US 6031285 A от 29.02.2000, МПК B22D 19/14, B22F 7/00, С04В 35/52, «Heat sink for semiconductors and manufacturing process thereof».

5. Патент США US 6270848 (B1) от 06.02.1997, МПК C01B 31/06, C01B 31/30, H01L 23/373, «Heat sink material for use with semiconductor component and method for fabricating the same, and semiconductor package using the same».

6. Патент США US 6264882 (B1) от 20.05.1994, МПК C22C 26/00, B05D 7/00, «Process for fabricating composite material having high thermal conductivity)).

7. Патент на изобретение РФ: RU 2270821 С2 от 27.02.2006, МПК С04В 35/528, «Теплопроводящий материал».

8. Евразийский патент ЕР 014582 В1 от 30.12.2010, МПК С22С 26/00, С22С 1/05, B22F 3/26, B24D3 /10, «Композиционный материал с высокой теплопроводностью и способ его получения» - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропроводная теплопроводная паста и способ её приготовления | 2023 |

|

RU2813987C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ НА ДИСПЕРСНОЙ МАТРИЦЕ | 1993 |

|

RU2048270C1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| Способ изготовления резьбовых отверстий в изделиях из металломатричного композиционного материала AlSiC | 2024 |

|

RU2824742C1 |

| Способ получения дисперсно-упрочненного нанокомпозитного материала на основе алюминия | 2015 |

|

RU2631996C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2448808C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2362666C1 |

| Корпус полупроводникового прибора из металломатричного композита и способ его изготовления | 2019 |

|

RU2724289C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 2011 |

|

RU2493135C2 |

Изобретение относится к порошковой металлургии, в частности к получению композиционного материала металл-алмаз. Может использоваться для изготовления силовых полупроводниковых приборов и преобразователей электроэнергии. Дисперсные алмазные частицы укладывают в пресс-форму из тугоплавкого несмачиваемого материала, формирующего геометрию изделия, с закладными элементами из материала матрицы, расположенными по границе сопряжения с наполнителем, обеспечивающим фиксацию и удержание частиц наполнителя от всплытия и поперечных перемещений, и проводят виброуплотнение. Пресс-фору размещают в реакционной камере и осуществляют вакуумную дегазацию. Нагрев проводят до температуры не менее, чем на 50°С выше температуры плавления материала матрицы и осуществляют пропитку при использовании механического давления на компоненты композита от 0,01 до 0,1 МПа за счет нагружения пуансона пресс-формы. Краевой угол смачивания расплавом материала матрицы по отношению к материалу пресс-формы составляет ≥90°. Обеспечивается повышение производительности и качества изделий. 5 з.п. ф-лы, 4 ил., 1 табл., 8 пр.

1. Способ получения алмазно-металломатричных композиционных изделий, включающий укладку наполнителя в виде дисперсных алмазных частиц с покрытием в пресс-форму с закладными элементами, уплотнение, размещение пресс-формы в реакционной камере и нагрев с обеспечением пропитки, отличающийся тем, что дисперсные алмазные частицы укладывают в пресс-форму из тугоплавкого несмачиваемого материала, формирующего геометрию изделия, с закладными элементами из материала матрицы, расположенными по границе сопряжения с наполнителем, обеспечивающим фиксацию и удержание частиц наполнителя от всплытия и поперечных перемещений, проводят виброуплотнение, после размещения пресс-формы в реакционной камере осуществляют вакуумную дегазацию, а нагрев проводят до температуры не менее, чем на 50°С выше температуры плавления материала матрицы и осуществляют пропитку при использовании механического давления на компоненты композита от 0,01 до 0,1 МПа за счет нагружения пуансона пресс-формы, при этом краевой угол смачивания расплавом материала матрицы по отношению к материалу пресс-формы составляет ≥90°.

2. Способ по п. 1, отличающийся тем, что закладные элементы размещают преимущественно в нижней части пресс-формы.

3. Способ по п. 1 или 2, отличающийся тем, что при использовании закладных элементов из некарбидообразующих материалов на дисперсные алмазные частицы наносят слой покрытия по крайней мере одного из металлов или его карбидов, выбранных из VI группы Периодической системы, толщиной 10-300 нм, а пресс-форму изготавливают из керамики.

4. Способ по п. 1, отличающийся тем, что в качестве материала матрицы используют алюминий или его сплавы.

5. Способ по любому из пп. 1-4, отличающийся тем, что в реакционной камере поддерживают вакуум 0,1-10 Па.

6. Способ по любому из пп. 1-5, отличающийся тем, что в массу закладных элементов вводят дополнительное количество материала матрицы с обеспечением получения после пропитки композиционного материала с покрытием толщиной 100-200 мкм для теплоотводящего основания электронного прибора.

| Предварительное приспособление при круглых пилах | 1928 |

|

SU14582A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2073590C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛМАЗНО-МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2554963C2 |

| Способ изготовления алмазного инструмента и устройство для его осуществления | 1986 |

|

SU1444138A1 |

| AU 3976802 A, 18.06.2002 | |||

| US 2015023830 A1, 22.01.2015 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2024-07-11—Публикация

2023-09-18—Подача