Область, к которой относится изобретение

Изобретение относится к области соединения разнородных материалов методами порошковой металлургии, в частности к соединению монокристалла алмаза с металлами и сплавами, и может быть использовано при создании и изготовлении различного рода однокристальных инструментов, например резцов, сверла; медицинского инструмента, например стоматологического дрильбора, хирургического скальпеля.

Уровень техники

При создании одно- и многокристального алмазного инструмента на основе композитов металл-алмаз широко используется способы соединения алмаза с металлом с использованием промежуточного адгезионного слоя или покрытия, а также припоя многокомпонентного состава, содержащего, по крайней мере, один химически активный к алмазу карбидообразующий компонент [1-3]. При этом для образования прочного химического соединения алмаза с металлами используются методы воздействия высокими температурами и высокими давлениями в вакууме или в атмосфере инертного газа. Так, известен способ крепления алмазных зерен в металлической основе инструмента, основанный на явлении эвтектического плавления алмазов при контактировании с металлами и сплавами, образующем с углеродом относительно легкоплавкие эвтектические сплавы [1]. Недостатком способа является высокая абсолютная температура плавления эвтектики даже самых легкоплавких эвтектических сплавов, например, температура плавления эвтектического сплава железа с углеродом составляет 1153°C. Высокая температура отрицательно воздействует на прочностные свойства алмазов, в особенности синтетических, менее термостойких по сравнению с природными алмазами.

Известен термодиффузионный способ нанесения на поверхность кристалла алмазов покрытий из металлов, суть которого заключается в нагреве в вакууме смеси зерен алмаза с мелкодисперсным порошком карбидообразующего металла до температуры, при которой происходит испарение металла (сублимация) с последующим осаждением его на поверхности алмазных частиц [2, 3]. При этом повышается прочность сцепления алмаза с покрытием в результате термохимического взаимодействия алмаза с атомами металла с образованием карбидной прослойки между алмазом и металлическим покрытием. Кроме того, происходит улучшение прочностных свойств самих зерен алмазов за счет «цементирующего» воздействия металло-карбидного покрытия, заполняющего поверхностные дефекты алмаза в виде микротрещин и пор. Для снижения температуры нанесения на поверхности алмаза покрытий из тугоплавких металлов или из их карбидов термодиффузионным способом предлагается использовать шихту, содержащую материалы с фтором в пределах 0,003-5,0 вес. % [3].

Недостатком известных способов является то, что использование при изготовлении однокристального алмазного инструмента предварительно металлизированного кристалла алмаза требует вторичного воздействия высокими температурами для его соединения с металлической основой инструмента. При вторичном высокотемпературном нагреве (пайка, лазерная сварка и спекание) прочность сцепления алмаза с предварительно металлизированным покрытием значительно уменьшается [4]. Это обусловлено тем, что при высоких температурах возобновление контактного взаимодействия алмаза с ранее сформированным металлокарбидным покрытием сопровождается интенсивной графитизацией поверхности алмаза, что существенно снижает сцепление алмаза с металлическим покрытием. Одной из основных причин интенсивной графитизации алмаза является затруднение диффузии атомов углерода через высокопрочную карбидную прослойку, которая была образована в приконтактной области покрытия с алмазом при первичной металлизации [5]. В связи с чем предварительная металлизация алмазов не получила широкого промышленного применения при изготовлении алмазных инструментов, требующих при пайке или спекании нагрева 1000°С и более градусов.

Известен способ пайки-пропитки медью алмазного зерна к таблетке из брикета твердосплавной порошковой смеси, использованный в работе [6] для измерения адгезионной составляющей прочности контакта алмаз-связка при сдвиге. Суть способа заключается в том, что в твердосплавную порошковую смесь ВК-6 добавляют порошок хрома в пределах от 0,25 до 60 мас. % и смешивают [6]. Из полученной шихты путем прессования изготовляют брикет в форме таблетки. На брикет-таблетку располагают овализованное зерно природного алмаза. При пайке-пропитке брикета с зерном алмазом легкоплавкий металл-медь располагают под пропитываемым брикетом-таблеткой, так чтобы пропитка происходила в направлении снизу вверх. Пайку-пропитку осуществляют при температуре 1130°С в течение 3 минут в среде вакуума. Недостатком известного способа является то, что смешивание химически активных к алмазу частиц порошка хрома с твердосплавным порошком, содержащим не менее активные к алмазу компоненты, например кобальт и вольфрам, при заданном режиме нагрева и температуре приводит к непредсказуемому результату контактного взаимодействия алмаза со связкой, что в свою очередь отражается на надежности соединения алмаз-связка и приводит к значительному разбросу значений его прочности, поскольку в указанном диапазоне температур в вакууме контактное взаимодействие кобальта с алмазом приводит к интенсивной каталитической графитизации последнего, что существенно снижает прочность контакта алмаз-связка.

Наиболее близким аналогом изобретения по совокупности существенных признаков является способ изготовления алмазного инструмента, описанный в работе Шарина П.П., Яковлевой С.П., Гоголева В.Е., Васильевой М.В.. Структурная организация высокоизносостойких алмазосодержащих композитов на основе твердосплавных порошков, полученных методом спекания с пропиткой медью. // Перспективные материалы. 2015. - №6, с. 66-78 [7]. Суть известного способа заключается в том, что при спекании с пропиткой матрицы инструмента легкоплавкий металл (медь) располагают под пропитываемым алмазосоносным брикетом на основе твердосплавных порошковых смесей, так чтобы пропитка происходила снизу вверх. При этом до перехода легкоплавкого металла в жидкую фазу и начала процесса пропитки в результате контактного взаимодействия алмаза с металлами-компонентами твердосплавной шихты происходит образование развитой шероховатости поверхности алмазных зерен, тем самым создаются условия, обеспечивающие сцепление алмазных зерен с матрицей [7]. При достижении температуры плавления жидкий легкоплавкий металл пропитывает алмазоносный твердосплавный брикет и заполняет все капилляры и поры, в том числе на межфазной границе алмаз-матрица. Недостатком известного способа является то, что прочность сцепления алмаза с матрицей в основном определяется за счет механической составляющей адгезии алмаза со связкой-матрицей, что не обеспечивает достаточно высокую прочность закрепления алмаза с матрицей. Для получения более высокого уровня адгезионной прочности необходимо обеспечить образование химической связей на межфазной границе алмаз-матрица, что, например, достигается в определенных условиях (температуре и давлении) при металлизации поверхности алмазов некоторыми карбидообразующими металлами, например хромом.

Раскрытие изобретения

Техническим результатом изобретения является увеличение прочности и надежности соединения монокристалла алмаза с металлической основой инструмента за счет последовательного осуществления технологических процессов - металлизации кристалла алмаза и спекания алмаза со слоистым твердосплавным брикетом с пропиткой легкоплавким металлом в течение одного цикла «нагрев-охлаждение» работы вакуумной печи.

Заявляемый способ включает ряд существенных признаков, общих с прототипом изобретения: приготовление твердосплавной порошковой смеси, ее пластифицирование, засыпку приготовленной шихты в металлическую пресс-форму, прессование шихты в брикет, укладку алмаза на поверхность брикета и спекание брикета с пропиткой легкоплавким металлом или сплавом в направлении снизу вверх.

Заявляемое изобретение имеет существенные признаки, отличающие их от прототипа: на одном из торцов твердосплавного порошкового брикета формируют слой из предварительно пластифицированного мелкодисперсного порошка хрома толщиной 0,3-2,0 мм, на поверхность которого укладывают кристалл алмаза, причем спекание с пропиткой осуществляют при максимальной температуре нагрева, не превышающей 1100°С и ее выдержке не более 5 минут.

Известно, что при нагреве в интервале температур 750-1080°С еще до перехода пропитывающего металла или сплава в жидкую фазу и начала пропитки в вакууме атомы хрома, достигнув поверхности алмаза за счет различных транспортных механизмов (твердофазной диффузии или переноса через газовую фазу), вступают с атомами углерода алмаза в термохимическое контактное взаимодействие и образуют на поверхности алмаза металло-карбидное покрытие, прочно сцепленное с первым химическими связями. Формирование в брикете слоя из частиц порошка хрома экранирует и предотвращает непосредственное контактное взаимодействие алмаза с компонентами твердосплавной шихты, например, с не менее активным к алмазу - кобальтом, тем самым исключает или, по крайней мере, минимизирует каталитическую графитизацию поверхности алмаза, поскольку при контакте алмаза с кобальтом в этом интервале температур имеет место интенсивная графитизация алмаза, снижающая его прочность сцепления с металло-карбидным покрытием. При достижении температуры плавления жидкий пропитывающий металл, например медь, поднимается по микроскопическим капиллярам (порам), пропитывая весь объем брикета, включая пористый слой из припекшихся друг с другом частиц хрома, и припаивает в одно целое металло-карбидное покрытие, прочно сцепленное с кристаллом алмаза, с твердосплавным брикетом - металлической основой инструмента. При увеличении температуры пайки-спекания выше 1100°С и ее выдержке более 5 минут резко увеличивается скорость графитизации алмаза с образованием промежуточного пористого слоя между кристаллом алмаза и металло-карбидным покрытием, что снижает прочность сцепления алмаза металло-карбидным покрытием. Толщина слоя из порошка хрома 0,3-2,0 мм определена экспериментально. При толщине хромового слоя более 2,0 мм ухудшается пропитка жидкой фазой легкоплавкого металла хромового слоя брикета, что снижает прочность спекания твердосплавного брикета с металло-карбидным покрытием кристалла алмаза. Уменьшение толщины хромового слоя менее 0,3 мм не исключает проникновение, например, через газовую фазу на поверхность кристалла алмаза химически активных к алмазу компонент твердосплавного порошка, присутствие которых на поверхности алмаза может вызвать его интенсивную каталитическую графитизацию, что также снижает прочность сцепления алмаза с металло-карбидным покрытием.

В качестве пластификатора предпочтительно использование раствора 5-10%-ного раствора канифоли в этиловом спирте. Канифоль обладает не только высокими клеящими свойствами, но и служит в качестве флюса, который способствует удалению оксидных пленок с поверхности частиц порошков, снижает поверхностное натяжение, улучшает смачиваемость и качество пропитки частиц хромового и твердосплавного порошков пропитывающим материалом. В качестве пропитывающего легкоплавкого металла, кроме меди, предлагается использовать сплавы на его основе - латунь и бронзу, которые удовлетворяют условию смачиваемости, пайки-пропитки металло-карбидного покрытия кристалла алмаза со стороны слоя из припекшихся частиц порошка хрома и твердосплавного порошка.

Краткое описание чертежей.

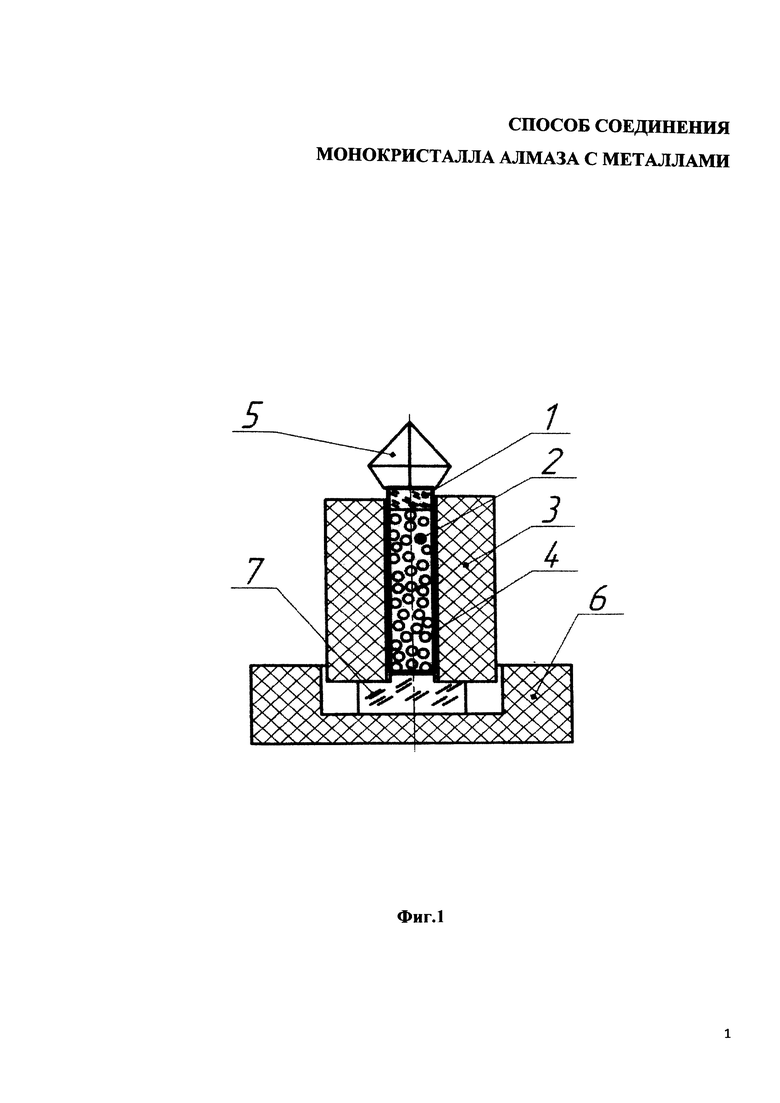

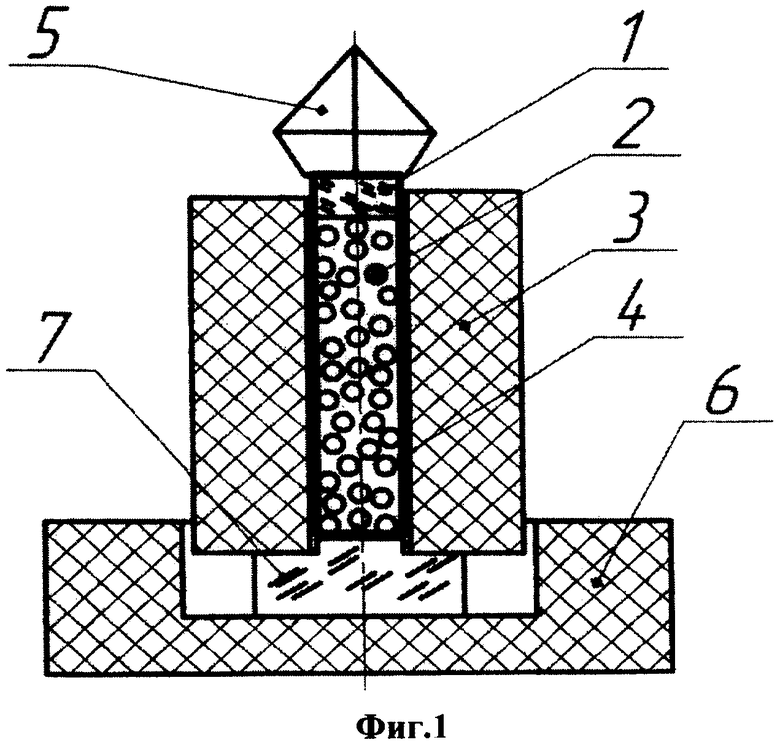

На фиг. 1 приведена схема расположения кристалла алмаза и брикета, состоящего из слоя порошка хрома и твердосплавного порошка ВК-6, при соединении кристалла алмаза с металлической основой - держателем инструмента путем спекания с пропиткой медью.

Осуществление изобретения

Осуществление изобретения подтверждается примером реализации способа, представляющим собой описание последовательного осуществления процессов металлизации и спекания с пропиткой медью кристалла алмаза с металлической основой при изготовлении однокристального сверла малого диаметра, в котором диаметр кристалла алмаза больше диаметра металлической основы-держателя инструмента (см. Фиг. 1).

В качестве металлизатора алмаза используют порошок хрома 1, например, марки ПХ99, который предварительно пластифицируют 5%-ным раствором канифоли в этиловом спирте и просушивают. Для получения металлической основы-держателя инструмента, на котором закрепляется монокристалл алмаза, используют порошок твердого сплава 2, например, марки ВК-6, его также пластифицируют и просушивают. Для формирования слоя металлизатора и металлической основы-держателя инструмента в разовую цилиндрическую пресс-форму 3 диаметром 1,5 мм и высотой 12 мм, изготовленную из плотного графита, например, марки МПГ-8, сначала засыпают порошок хрома 1, затем в нее укладывают твердосплавный порошок 2. Полученную смесь из последовательно расположенных слоев порошка хрома 1 и твердого сплава 2 прессуют в брикет 4 в форме стержня при давлении около 40 МПа. При этом толщина слоя из порошка хрома 1 в брикете 4 составляла около 1 мм. Кристалл алмаза 5 массой 0,02 карат, имеющий форму октаэдра, предварительно обрабатывают путем шлифовки на ограночном станке с целью увеличения площади его поперечного сечения и получения плоской посадочной площадки для сопряжения с плоским торцом брикета 4 со стороны слоя из порошка хрома 1. Кристалл алмаза 5 устанавливают на поверхность хромового слоя 1 брикета 4, который несколько (≈0,5-1,0 мм) выдвигают вверх из разовой пресс-формы 3 во избежание при спекании контакта кристалла алмаза с поверхностью разовой пресс-формы 3. Выставление кристалла алмаза 5 по отношению к брикету 4 - металлической основе инструмента и его удержание в заданном положении при спекании осуществляется с помощью специального приспособления. Разовую графитовую пресс-форму 3, содержащую брикет 4, на верхнем торце которого установлен кристалл алмаза 5, располагают в вертикальном положении на графитовую лодочку 6, на дне которой предварительно помещают легкоплавкий металл 7 (медь) в виде прессованной таблетки, и помещают для спекания в вакуумную печь. Сначала в течение 60-90 минут температуру нагрева вакуумной печи поднимают до 600°С и поддерживают ее на этом уровне в течение 30-45 минут. В этом режиме нагрева в вакууме происходит разложение и удаление образовавшихся паров и газов вещества пластификатора, восстанавливаются оксидные пленки на частицах хрома, кобальта и вольфрама. Затем температуру нагрева заготовки изделия в течение 60-70 минут поднимают до 860-1000°С и поддерживают ее на этом уровне около 20-60 минут, в течение которого происходит металлизация поверхности алмаза хромом с образованием металло-карбидного покрытия толщиной от нескольких десятков до трехсот нанометров. Одновременно происходит сваривание отдельных частиц хрома в местах их соприкосновения друг с другом и формирование в твердосплавном брикете 4 смешанной каркасно-матричной структуры [7]. На заключительном режиме нагрева температуру поднимают до 1095°С и поддерживают ее на этом уровне в течение 4 минуты. В этом режиме нагрева завершается металлизация поверхности кристалла алмаза 5 и происходит расплавление меди 7. Жидкая медь поднимается вверх по микроскопическим капиллярам (порам), образовавшимся от отгонки пластификатора, заполняя сначала объем твердосплавной части брикета 4, и затем пропитывает хромовый слой 1. При достижении границ металло-карбидного покрытия, образованного на поверхности кристалла алмаза 5, капиллярный эффект исчезает и пропитка самопроизвольно прекращается. Спекание заканчивается свободным охлаждением печи до комнатной температуры. При отвердевании меди металло-карбидное покрытие, прочно сцепленное с кристаллом алмаза, припаивается к твердосплавной основе-держателю инструмента. По завершении спекания твердосплавная основа-держатель инструмента с припаянным к нему кристаллом алмаза извлекается из разовой графитовой пресс-формы.

Таким образом, при одном цикле «нагрев-охлаждение» работы вакуумной печи обеспечивается последовательное протекание двух технологических процессов: термодиффузионной металлизации хромом кристалла алмаза с образованием металло-карбидного покрытия и спекания с пропиткой легкоплавким металлом или сплавом металлизированного алмаза с брикетом - металлической основой инструмента. При этом обеспечивается повышение прочности и надежности соединения кристалла алмаза с металлической основой инструмента.

Использованные источники

[1] Авторское свидетельство СССР №275784, опубл. 03.07.1970 г.

[2] Локтюшин В.А., Гуревич Л.М. Получение нанотолщинных металлических покрытий на сверхтвердых материалах методом термодиффузионной металлизации. // Известия Волжского государственного технического университета. - 2009. - Т. 11. - №3, - с. 50-54.

[3] Лахоткин Ю.В., Кузьмин В.П. Адгезионное композиционное покрытие на алмазах, алмазосодержащих материалах и способ его нанесения. Патент РФ №2238922, опубл. 27.10.2004 г.

[4] Найдич Ю.В., Уманский В.П., Лавриненко И.А. Исследование адгезионных свойств хромовых покрытий на поверхности алмаза и графита. // Алмазы и сверхтвердые материалы. 1980. - №12, с. 1-4.

[5] Найдич Ю.В. Уманский В.П. Лавриненко И.А. Исследование прочности сцепления алмаза с металлом // Сверхтвердые материалы. 1984, N 6. С. 19-23.

[6] Коноваленко Т.Б., Уманский В.П., Евдокимов В.А., Бугаев А.А. Выбор определения прочности закрепления алмаза в матрице бурового инструмента. // Проблемы прочности, 2007, №6. -С. 1468-149.

[7] Шарин П.П., Яковлева С.П., Гоголев В.Е., Васильева М.В. Структурная организация высокоизносостойких алмазосодержащих композитов на основе твердосплавных порошков, полученных методом спекания с пропиткой медью. // Перспективные материалы. 2015. - №6, с. 66-78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционной алмазосодержащей матрицы с повышенным алмазоудержанием на основе твердосплавных порошковых смесей | 2015 |

|

RU2607393C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА АЛМАЗЫ | 1994 |

|

RU2090648C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| Способ изготовления алмазного инструмента | 2015 |

|

RU2611633C2 |

| СПЛАВ ДЛЯ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2013 |

|

RU2552810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОИЗНОСОСТОЙКОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2572903C2 |

| Способ соединения монокристалла алмаза с металлической державкой инструмента на основе сплавов железа | 2019 |

|

RU2729240C1 |

| Электрохимический способ металлизации алмазных частиц | 2020 |

|

RU2744087C1 |

Изобретение относится к изготовлению монокристального алмазного инструмента. Способ включает пластифицирование твердосплавной порошковой смеси, засыпку полученной шихты в металлическую пресс-форму, прессование шихты в брикет, укладку монокристалла алмаза на поверхность брикета и спекание брикета с монокристаллом алмаза с пропиткой легкоплавким металлом или сплавом в направлении снизу вверх. При этом формируют на поверхности торца брикета слой толщиной 0,3-2 мм пластифицированного мелкодисперсного порошка хрома, укладку алмаза ведут на полученный на поверхности торца брикета слой пластифицированного мелкодисперсного порошка хрома, а спекание брикета ведут при температуре не выше 1100°С с выдержкой не более 5 минут. Обеспечивается повышение прочности и надежности соединения монокристалла алмаза с металлической основой инструмента. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления монокристального алмазного инструмента, включающий пластифицирование твердосплавной порошковой смеси, засыпку полученной шихты в металлическую пресс-форму, прессование шихты в брикет, укладку монокристалла алмаза на поверхность брикета и спекание брикета с монокристаллом алмаза с пропиткой легкоплавким металлом или сплавом в направлении снизу вверх, отличающийся тем, что формируют на поверхности торца брикета слой толщиной 0,3-2 мм пластифицированного мелкодисперсного порошка хрома, укладку алмаза ведут на полученный на поверхности торца брикета слой пластифицированного мелкодисперсного порошка хрома, при этом спекание брикета ведут при температуре не выше 1100°С с выдержкой не более 5 минут.

2. Способ по п. 1, отличающийся тем, что в качестве пластификатора используют 5-10%-ный раствор канифоли в этиловом спирте.

| ШАРИН П.П | |||

| и др | |||

| Структурная организация высокоизносостойких алмазосодержащих композитов на основе твердосплавных порошков, полученных методом спекания с пропиткой медью | |||

| Перспективные материалы, N 6, 2015, с.66-78 | |||

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛОМ | 2006 |

|

RU2347651C2 |

| Припой для пайки изделий из высокотвердых материалов | 1975 |

|

SU567574A1 |

| СПОСОБ ПАЙКИ СИНТЕТИЧЕСКИХ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1991 |

|

RU2011489C1 |

| Способ изготовления алмазного резца | 1989 |

|

SU1678588A1 |

| US 6889890 B2, 10.05.2005. | |||

Авторы

Даты

2017-02-21—Публикация

2015-09-30—Подача