Изобретение относится к машиностроению и приборостроению и может быть использовано для получения трехмерных сложнофасонных изделий из порошковых материалов.

Известно устройство для изготовления трехмерных изделий из порошковых материалов, включающее средство прессования, снабженное пресс-формой, и средство спекания [1] Недостатком такого устройства является необходимость применения пресс-форм, что снижает производительность процесса получения изделий и повышает их стоимость, особенно в условиях единичного и мелкосерийного производства. Кроме того, пресс-формы по техническим причинам далеко не всегда позволяют получать изделия сложной конфигурации, имеющие внутренние полости, переменные сечения, сложный рельеф поверхности и т.п.

Наиболее близким по технической сущности к заявляемому техническому решению является устройство для изготовления трехмерных изделий из порошковых материалов, включающее горизонтальную подложку, установленную с возможностью вертикального перемещения, средство послойной подачи материала на подложку, источник концентрированного потока энергии, направленного на подложку, и средство перемещения потока энергии и подложки относительно друг друга [2]

Указанное устройство обеспечивает получение трехмерных изделий сложной конфигурации путем послойного избирательного спекания порошкового материала, наносимого на подложку, под действием потока энергии, например лазерного луча. При этом исключается применение пресс-форм. Однако такое устройство отличается недостаточно высокой производительностью, что связано с необходимостью поочередного выполнения операций послойной подачи материала на подложку и его спекания с помощью различных функциональных узлов.

Задачей, на решение которой направлено изобретение, является повышение производительности за счет совмещения во времени операций подачи и спекания материала.

Сущность изобретения состоит в том, что в устройстве для изготовления трехмерных изделий из порошковых материалов, включающем горизонтальную подложку, установленную с возможностью вертикального перемещения, средство послойной подачи материала на подложку, источник концентрированного потока энергии, направленного на подложку, и средство перемещения потока энергии и подложки относительно друг друга, средство подачи материала на подложку выполнено в виде бункера с донным отверстием, сужающегося книзу, в полости которого расположены труба, обращенная нижним концом к донному отверстию бункера, а верхним к месту выхода потока энергии из источника на подложку, и средство регулирования подачи материала из бункера на подложку, выполненное в виде заслонки, установленной с возможностью перемещения вдоль трубы.

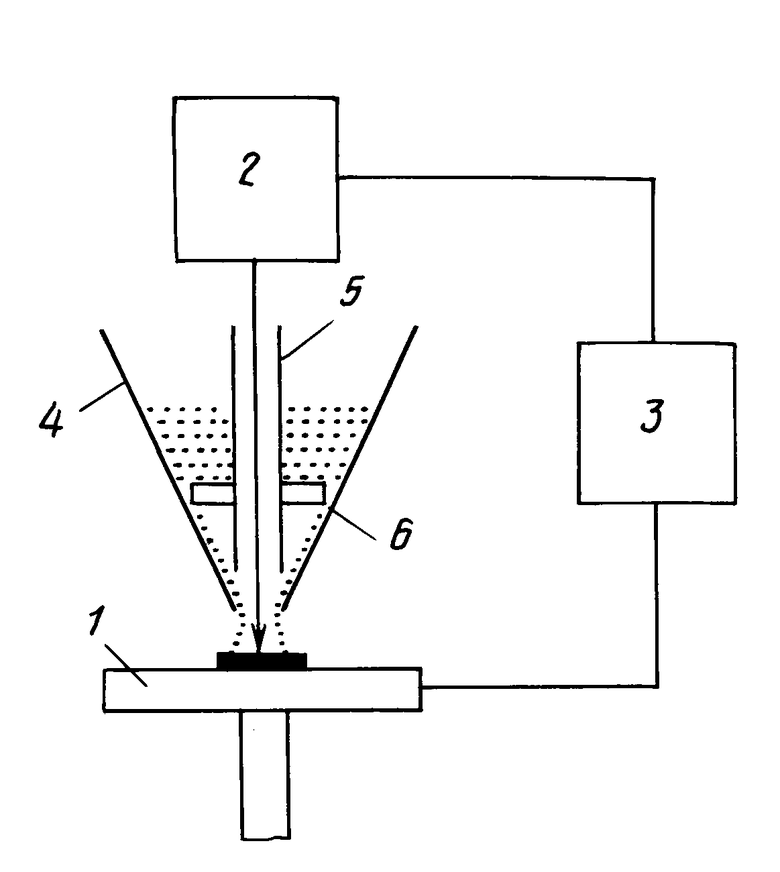

Предлагаемое устройство показано на чертеже. Устройство включает горизонтальную подложку 1, установленную с возможностью вертикального перемещения, и источник 2 концентрированного потока энергии, направленного на подложку. Средство 3 перемещения потока энергии 2 и подложки 1 относительно друг друга может содержать, например, известные системы сканирования потока энергии или перемещения подложки в горизонтальной плоскости. Над подложкой 1 установлен бункер 4, сужающийся книзу, с донным отверстием. В полости бункера 4 расположена труба 5, обращенная нижним концом к донному отверстию бункера 4, а верхним к месту выхода потока энергии из источника 2 на подложку 1. При этом поток энергии проходит через трубу 5. В полости бункера 4 расположена также заслонка 6, регулирующая подачу материала из бункера 4 на подложку 1 путем перемещения вдоль трубы 5.

Устройство работает следующим образом. Перемещают заслонку 6 в нижнее положение, предотвращая тем самым возможность подачи материала из бункера 4 на подложку 1. Наполняют бункер 4 материалом. Включают источник потока энергии, средство 3 перемещения потока энергии и подложки 1 относительно друг друга и подают на подложку 1 материал из бункера 4 путем перемещения вверх заслонки 6. При этом поток энергии проходит через трубу 5 и попадает на подложку 1, где производит избирательное спекание подаваемого на нее материала. По мере подачи и спекания материала, т.е. по мере увеличения высоты получаемого изделия, подложку 1 перемещают вниз.

В результате обеспечивается непрерывность процесса изготовления изделия заданной конфигурации. В случае перемещения потока энергии средство 3 перемещения потока должно быть связано с бункером 4 так, чтобы обеспечивалось прохождение потока через трубу 5. Подача материала в таком устройстве осуществляется не на всю поверхность подложки 1, а только на ее часть, соответствующую контуру спекания материала, тем самым обеспечивается более рациональный расход материала.

Пример конкретного осуществления.

Изготавливают изделие в форме пластины (длина 20 мм, высота 6 мм, толщина 4 мм, радиус скругления торцов 2 мм) из металлического порошка марки ПГ-12Н-01 с помощью предложенного устройства. Устройство включает горизонтальную подложку размерами 50х50 мм2, установленную с возможностью вертикального и горизонтального перемещения с помощью пар винт-гайка и системы направляющих движения. Над подложкой на расстоянии 20 мм размещен бункер в виде усеченного конуса (диаметр нижнего отверстия 8 мм, верхнего 40 мм, высота 50 мм). В полости бункера установлена вертикально труба (диаметр 7 мм, высота 5 мм). Между нижним краем трубы и бункером выполнен зазор в 1,5 мм. На трубу насажено кольцо (диаметр 14 мм) с возможностью скольжения по трубе с помощью ручного привода в виде стержня-держателя. Источник концентрированного потока энергии лазер ЛТН-103, луч которого через оптическую систему, состоящую из набора линз и зеркал, направлен через трубу на подложку. Подложка, бункер и прочие сопряженные с ними элементы конструкции выполнены из нержавеющей стали. Переводят кольцо в крайнее нижнее положение и заполняют бункер порошком. Включают лазер и формируют на поверхности подложки пятно его луча диаметром 4 мм и мощностью 25 Вт. Перемещают кольцо вверх, устанавливая между ним и бункером зазор в 0,1 мм. Перемещают подложку по горизонтали на расстояние 16 мм. При этом на ее поверхность наносится слой выходящего из бункера порошка высотой 0,2 мм, который спекается под действием лазерного луча. Опускают подложку на высоту, равную толщине полученного слоя, и перемещают ее по горизонтали в обратном направлении на то же расстояние. При этом высота второго спеченного слоя равна удвоенной высоте первого. Далее процесс формирования слоев повторяется. Скорость горизонтального перемещения подложки 2 мм/с. Время формирования каждого слоя 8 с. Общее число слоев, необходимое для получения изделия заданной высоты, равно 30.

Таким образом, заявляемое устройство обеспечивает совмещение по времени операций подачи и спекания материала в процессе изготовления изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2025218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2086356C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2080963C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ФОТООТВЕРЖДАЮЩИХСЯ МАТЕРИАЛОВ | 1992 |

|

RU2048292C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ФОТООТВЕРЖДАЮЩИХСЯ МАТЕРИАЛОВ | 1992 |

|

RU2048293C1 |

| ИСТОЧНИК МОДУЛИРОВАННОГО ИЗЛУЧЕНИЯ | 1993 |

|

RU2106966C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491151C1 |

| Установка селективного лазерного спекания и способ получения крупногабаритных изделий на этой установке | 2019 |

|

RU2717761C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491153C1 |

Сущностью изобретения является устройство для изготовления трехмерных изделий из порошковых материалов, в котором предусматривается подача материала на подложку и обработка его потоком высокой энергии. При перемещении заслонки в нижнее положение перекрывается подача материала из бункера на подложку. Бункер наполняется материалом. Включают источник потока энергии, средство перемещения потока энергии и подложки относительно друг друга, и подают на подложку материал из бункера, перемещая заслонку вверх. Поток энергии проходит через трубу и попадает на подложку, где производит избирательное спекание подаваемого на нее материала. По мере подачи и спекания материала с увеличением высоты получаемого изделия подложку перемещают вниз. В результате обеспечивается непрерывность процесса изготовления изделия заданной конфигурации. 1 ил.

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, содержащее горизонтальную подложку, установленную с возможностью вертикального перемещения, средство послойной подачи материала на подложку, источник концентрированного потока энергии, направленного на подложку, и средство перемещения потока энергии и подложки относительно друг друга, отличающееся тем, что средство послойной подачи материала на подложку выполнено в виде бункера конической формы, сужающегося книзу, с отверстием в донной части, размещенной в бункере вертикальной трубы для направления потока энергии, нижний конец которой расположен над отверстием, а верхний соосно с источником потока энергии, и узла регулирования подачи материала из бункера на подложку, выполненного в виде заслонки, установленной на трубе с возможностью перемещения вдоль нее.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горюшкин В.И | |||

| Основы гибкого производства деталей машин и приборов | |||

| Минск: Наука и техника, 1984, с.190. | |||

Авторы

Даты

1995-11-20—Публикация

1992-09-28—Подача