Установка селективного лазерного спекания для изготовления крупногабаритных металлических изделий и способ изготовления крупногабаритных металлических изделий на этой установке.

Изобретение относится к средствам изготовления деталей и конструкций методом 3D печати, в частности, к изготовлению металлических изделий методом послойного селективного лазерного сплавления (спекания).

Из уровня техники известны способы и устройства объемной (трехмерной, 3D) печати, в основе которых лежит принцип послойного создания (выращивания) твердой геометрической фигуры, а именно: (RU 2481191 С2, В29С 67/04 опубл. 10.05.2013, /1/) устройство для генеративного создания трехмерного объекта с использованием в качестве строительного материала полимерного порошка, которое включает в себя: раму, которая своим верхним участком задает область построения; панель, которая соединяет раму с корпусом устройства; подложку, которая расположена в раме и может вертикально перемещаться с помощью подъемного механизма по меньшей мере ниже области построения. Устройство для генеративного создания трехмерного тела имеет также устройство облучения, создающее энергетический луч, который с помощью отклоняющего устройства фокусируется на любых точках в области построения, чтобы селективно спекать или плавить находящийся в области построения порошковый материал, и устройство для нанесения покрытий, предназначенное для нанесения слоя порошкового материала на подложку или ранее нанесенный слой порошкового материала. Термическая изоляция расположена между рамой и панелью с возможностью отсоединения и выполнена в виде сменной вставки.

Недостатком вышеуказанного аналога /1/ является то, что данный способ и устройства предназначены для создания изделий из полимеров и сополимеров, и их невозможно применить для изготовления металлических деталей.

Из уровня техники, известны устройство и способ (патент US 4863538 А от 5.08.1989, /2/) для послойного формирования трехмерного объекта, с использованием порошкового материала, который может отверждаться путем его облучения энергетическим пучком. В частности, настоящее изобретение относится к устройству, снабженному электронной пушкой для генерирования энергетического пучка и рабочей области, по которой распределяется порошковый материал и вдоль которой скользит энергетический пучок в течение облучения. Процесс изготовления детали осуществляется избирательным сплавлением металлического порошка мощным электронным лучом, траектория движения которого соответствует поперечному сечению изделия, сгенерированного из цифровой CAD-модели с помощью программного обеспечения. Управление энергетическим пучком происходит с помощью электромагнитного поля и служит для фокусировки и перемещения электронного луча согласно границам спекания слоя порошка.

К недостаткам указанного способа /3/ можно отнести сложность применяемого оборудования и вспомогательных систем, а также возможность загрязнения установки при работе с летучими материалами по причине отсутствия газообмена.

Наиболее близким аналогом, по мнению заявителя, является (US 5908569 A, B22F 3/10, 01.06.1999, /3/) аппарат для производства трехмерного объекта лазерным спеканием путем последовательного затвердевания слоев металла в местах, соответствующих поперечному сечению объекта, посредством излучения, обеспечивается тем, что устройство содержит опору для поддержки формируемого объекта, устройство для нанесения покрытия, для нанесения слоев затвердевающего материала на носитель или предварительно затвердевший слой, облучатель для укрепления слоев материала в местах, соответствующих поперечному сечению объекта, и нагревательного устройства, расположенного над опорой в рабочем положении, для нагрева затвердевающего материала, нагревательное устройство, содержащее, по меньшей мере, один прямой излучающий нагреватель с переменной мощностью нагрева вдоль его длины.

Недостатком вышеуказанного аналога /3/ является то, что устройство имеет возможность создания только малоразмерных и сильно ограниченных габаритами деталей, а также высокую вероятность образования дефектов в изделии.

Задачей является создание устройства и способа, с помощью которого можно изготавливать крупногабаритные изделия из высокопрочных сплавов с повышенными эксплуатационными характеристиками методом послойного селективного лазерного сплавления.

Техническим результатом, на которое направлено данное изобретение, является повышение механических свойств, увеличение габаритов и снижение вероятности образования дефектов в изделии.

Технический результат достигается за счет того, что установка селективного лазерного спекания для изготовления металлических изделий, содержащая герметичную камеру, выполненную с возможностью создания в ней инертной среды, вакуумную систему, блок подачи инертного газа, систему очистки инертного газа, систему циркуляции инертного газа, систему водоохлаждения инертного газа, загрузочный бункер для порошкового материала, опору для поддержки формируемого изделия, выполненную с возможностью вертикального перемещения, выравниватель, находящийся над опорой и выполненный с возможностью горизонтального и/или вертикального перемещения, лазерную систему для спекания порошкового материала, систему охлаждения лазерной системы и систему управления, отличается тем, что она содержит дозатор порошкового материала и вакуумное шлюзовое устройство, соединяющее загрузочный бункер и дозатор между собой, при этом загрузочный бункер, вакуумное шлюзовое устройство, дозатор и лазерная система расположены внутри герметичной камеры в верхней ее части, опора для поддержки формируемого изделия расположена в нижней части герметичной камеры и состоит из подогреваемого основания и подложки для формируемого изделия, причем герметичная камера выполнена с возможностью извлечения из нее сформированного изделия, оснащена клапаном избыточного давления и по меньшей мере двумя вентиляционными отверстиями, которые соединены с блоком подачи инертного газа, системой циркуляции инертного газа и вакуумной системой, при этом выравниватель и опора соединены через привод с по меньшей мере одним двигателем для обеспечения их перемещения, а лазерная система, дозатор и упомянутый по меньшей мере один двигатель соединены с системой управления.

В возможном варианте развития установки она содержит раму.

В возможном варианте развития установки загрузочный бункер, дозатор и шлюзовое устройство смонтированы на раме.

В возможном варианте развития установки лазерная система состоит из лазерного излучателя, сканирующего устройства, коллиматора и оптического волокна.

В возможном варианте развития установки герметичная камера может иметь смотровое окно.

В возможном варианте развития установки система циркуляции инертного газа выполнена в виде турбины с трубопроводами, соединенными вентиляционными отверстиями с герметичной камерой.

В возможном варианте развития установки система водоохлаждения размещена на трубопроводах системы циркуляции инертного газа.

В возможном варианте развития установки внутри герметичной камеры содержится устройство видеофиксации.

В возможном варианте развития установки опора имеет плоскую поверхность.

В возможном варианте развития установки внутри герметичной камеры находятся датчики для снятия показаний и передачи их системе управления.

В возможном варианте развития установки что выравниватель выполнен в виде каретки, которая сверху имеет полость для загрузки порошкового материала.

В возможном варианте развития установки герметичная камера, ниже плоскости построения формируемого изделия, содержит принимающий бункер.

Способ изготовления металлических изделий селективным лазерным спеканием на установке, изложенный выше, характеризующийся тем, что осуществляют первый этап, на котором порошковый материал засыпают в загрузочный бункер, закрывают герметичную камеру, откачивают воздух из герметичной камеры с помощью вакуумной системы, затем заполняют внутренний объем герметичной камеры инертным газом из блока подачи инертного газа до достижения заданного давления, включают систему циркуляции инертного газа, обеспечивают непрерывный обдув зоны сплавления порошкового материала и оптического оборудования лазерной системы через вентиляционные отверстия и производят нагрев основания с подложкой для формируемого изделия, после чего осуществляют второй этап, на котором подают порошковый материал из загрузочного бункера в среде инертного газа через шлюзовое устройство в дозатор, производят выгрузку и разравнивание заданного объема порошкового материала с помощью выравнивателя из дозатора на подложку, полученный слой облучают сфокусированным лазерным излучением в точках слоя, соответствующих поперечному сечению формируемого изделия по заданной программе в системе управления упомянутой установки, после завершения облучения опускают опору для поддержки формируемого изделия на величину толщины полученного слоя, выравниватель перемещают в обратном направлении, затем операции второго этапа повторяют до полного формирования изделия, после чего осуществляют третий этап, на котором удаляют защитный газ из герметичной камеры, выравнивают давление в герметичной камере с атмосферным, открывают герметичную камеру и извлекают полученное изделие из камеры.

В возможном варианте развития способа заполнение внутреннего объема герметичной камеры инертным газом проводится до достижения избыточного давления 0,01-0,05 атм.

В возможном варианте развития способа в качестве инертного газа используют аргон.

В возможном варианте развития способа шаги второго этапа автоматизированы, регулируются и управляются программой.

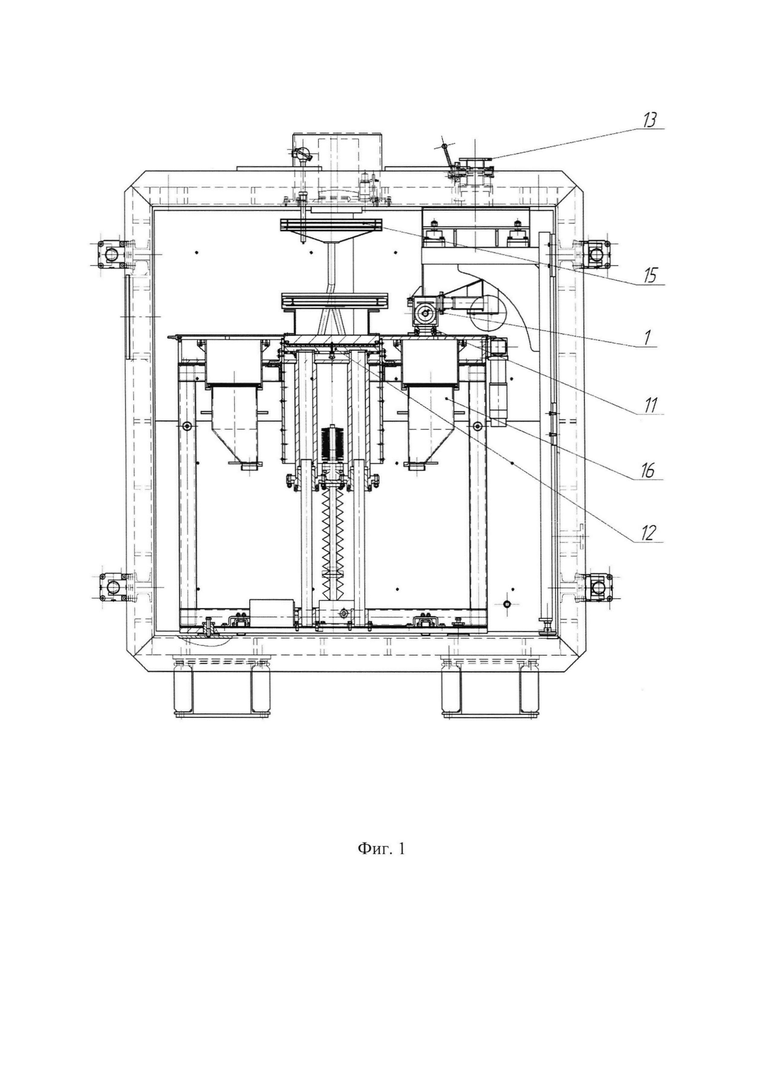

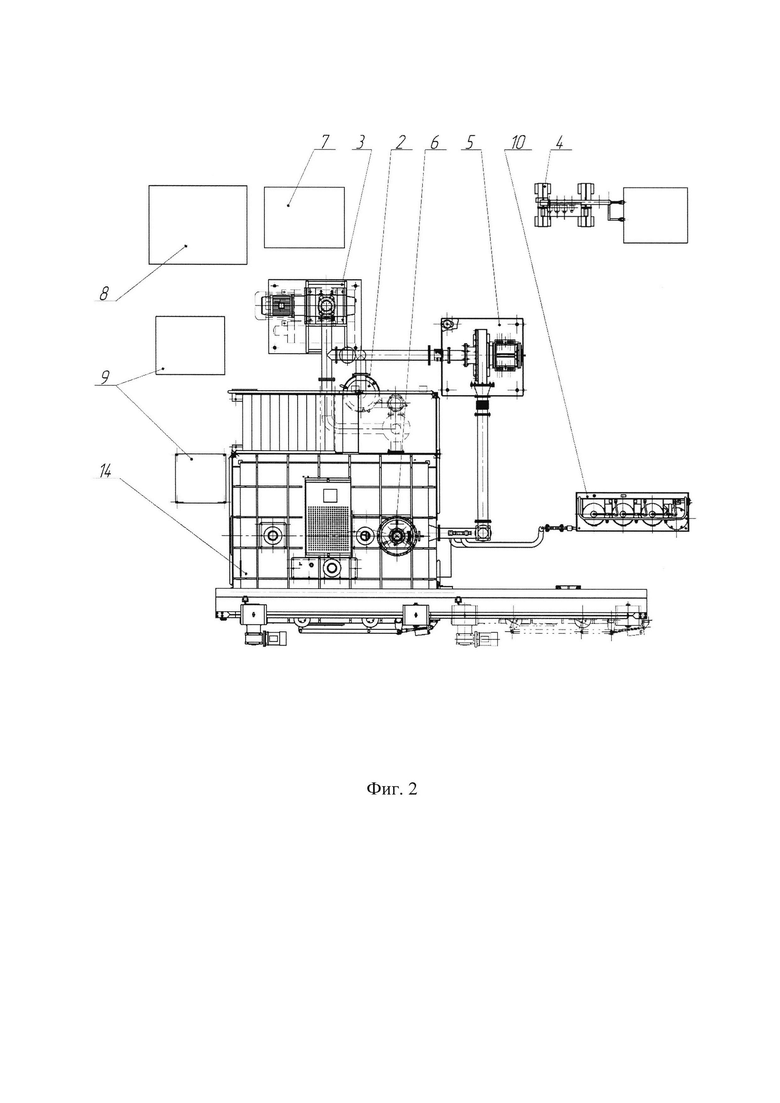

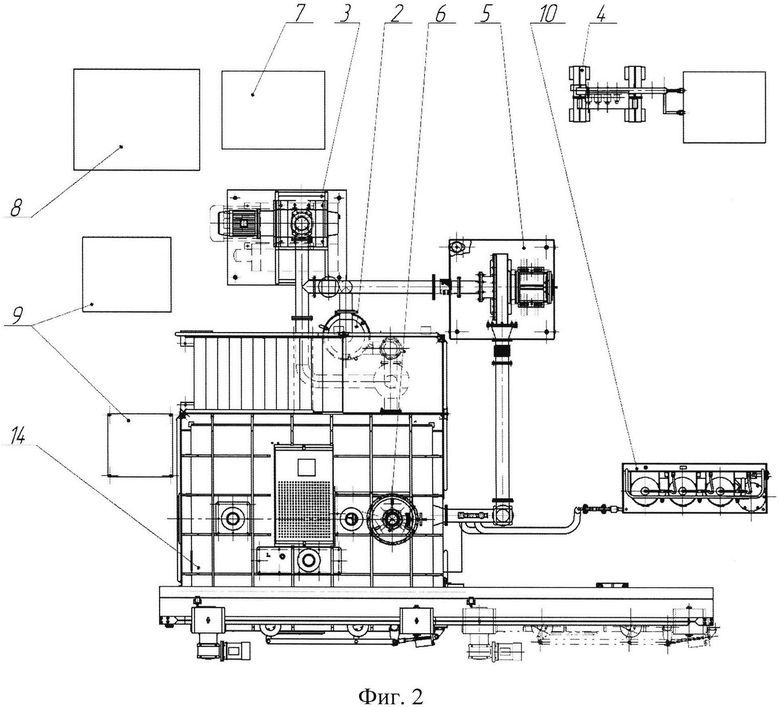

На фиг. 1 и фиг 2 изображена схема установки.

1 - Дозатор;

2 - Система очистки газа;

3 - Система вакуумная;

4 - Система водоохлаждения;

5 - Система циркуляции инертного газа;

6 - Загрузочный бункер;

7 - Лазерная система;

8 - Система охлаждения лазерной системы;

9 - Система управления;

10 - Блок подачи инертного газа;

11 - Выравниватель;

12 - Опора;

13 - Шлюзовое устройство;

14 - Герметичная камера;

15 - Вентиляционные отверстия;

16 - Принимающий бункер.

Герметичная камера 14 представляет собой силовую конструкцию, сваренную из листов, усиленных ребрами жесткости. Она предназначена для создания контролируемой среды инертного газа.

Система очистки газа 2 представляет собой камеру цилиндрической формы с конической нижней частью. Система предназначена для очистки циркулирующего через установку газа от металлических частиц, образующихся в процессе испарения сплавляемого порошкового материала лазерным излучением. Поток газа поступает в патрубок, установленный тангенциально в верхней части аппарата, под действием центробежной силы частицы осаждаются на стенках и ссыпаются в нижнюю часть камеры. Для дополнительной фильтрации проходящего через систему газа, в ней установлен фильтрующий элемент тонкой очистки.

Вакуумная система 3 состоит из насоса Рутса марки ZJ-150 и механического пластинчато-роторного вакуумного насоса MS-301, соединенных через патрубки и вентиляционные отверстия с герметичной камерой 14. В установке данная система используется для удаления газа из внутреннего объема установки.

Система водоохдаждения 4 выполнена замкнутой, независима от системы охлаждения лазера 8, заполнена дистиллированной водой и представляет собой чиллер TAEevo M10, соединенный через напорно-сливной коллектор с рубашками охлаждения патрубков, отводящих газ от камеры. Охлаждение газа необходимо для предотвращения нарушения температурного режима работы установки.

Система циркуляции инертного газа 5 представляет собой турбину, которая соединена через патрубки и вентиляционные отверстия с герметичной камерой. В состав системы также входят трубопроводы, оснащенные системой водоохлаждения 4, используемые для подачи и циркуляции защитного газа согласно командам системы управления 9. Наличие данной системы необходимо для поддержания заданного температурного режима в герметичной камере 14, а также удаления взвешенных частиц сконденсированного материала из области над зоной сплавления. Присутствие посторонних тел в области прохождения лазерного пучка, излучаемого лазерной системой 7, может повлечь за собой снижение мощности, подводимой к сплавляемому материалу, что вызовет ухудшение эксплуатационных свойств изготавливаемой детали. Непрерывный поток газа в камере также необходим для обдува защитного стекла лазерной системы 7 с целью предотвращения его загрязнения продуктами испарения металла.

Для обеспечения циркуляции защитного газа использована турбина с приводом от трехфазного электродвигателя. Расход газа через систему циркуляции регулируется системой управления 9.

Загрузочный бункер 6 представляет собой герметичную емкость с порошком присоединяемую к камере 14 через шлюзовое устройство 13 и служит для подачи в вакуумной среде порошка в дозатор 1 через шлюзовое устройство 13.

Лазерная система 7 представляет собой коллиматор, источник лазерного излучения, сканирующую систему. Лазерное излучение передается от источника к коллиматору через гибкий оптический кабель. Сканирующая система фокусирует параллельный пучок, излучаемый коллиматором в точку с координатами, задаваемыми системой управления и представляет собой набор линз и зеркал, перемещаемых высокоточными сервоприводами.

Система охлаждения лазера 8 выполнена замкнутой, заполнена дистиллированной водой. В состав системы входит чиллер с подводящими и отводящими патрубками. Охлажденная вода подводится к лазерной системе 7 - источнику лазерного излучения, коллиматору и сканирующей системе.

Система управления 9 состоит из двух электрических шкафов - стоек с установленными внутри контроллерами серводвигателей, приемниками и анализаторами сигналов датчиков, расположенных на установке, контроллерами исполнительных механизмов: реле, приводов заслонок и т.д. Система необходима для поддержания заданного состояния атмосферы в камере, контроля и регулировке температуры подложки, выполнения операций по подготовке установки к работе (открытия крышки, переключения перепускных клапанов, управления турбиной), а также для выполнения циклических операций в процессе спекания (перемещения каретки, стола, управления подачей порошка)

Блок подачи инертного газа 10 представляет собой систему баллонов высокого давления, заполненных инертным газом, и служит для хранения и подачи инертного газа.

Выравниватель 11 представляет собой каретку, которая выполнена в виде коробчатой конструкции, по бокам которой установлены два ножа, перпендикулярно направлению движения каретки. Ножи предназначены для выравнивания слоя нанесенного порошка и имеют скосы для предотвращения заклинивания каретки при касании ею изготавливаемой детали.

Опора 12 представляет собой подогреваемое основание и подложку, которая крепится к основанию.

Шлюзовое устройство 13 представляет собой герметичный затвор с ответным фланцем и служит для подачи порошка их загрузочного бункера 6 в дозатор 1.

Вентиляционные отверстия 15 служат для соединения герметичной камеры 14 с различными системами установки, например, системами 3, 5, 10, и оборудованы диффузорами с установленными внутри направляющими аппаратами, предназначенными для выравнивания скоростей потока газа.

Принимающий бункер 16 представляет собой емкость для ссыпания неиспользованного порошка и спеков.

Внутренний вид камеры со снятой крышкой показан на фиг. 2.

Во внутреннем пространстве герметичной камеры 14 смонтирован стол с направляющими и загрузочный бункер 6, который смонтирован на раме. Стол представляет собой рамную металлоконструкцию с установленной сверху горизонтальной толстостенной плитой. Внутри стола смонтирована шахта квадратного сечения, установлены приводы, исполнительные механизмы, электрические разъемы и кабели. Также в столе предусмотрены направляющие для установки принимающих бункеров 16 для отработанного порошка.

В шахте установлена опора 12, состоящая из подогреваемого нагревателем основания, которая выполнена в виде плиты с каналами для установки нихромового нагревателя и подложки, на которой происходит процесс построения (формирования). По контуру опоры расположен подпружиненный фетровый уплотнитель для предотвращения просыпания порошка из области построения. Необходимость нагрева гранул порошка на опоре обусловлена максимально допустимой скоростью охлаждения расплавленного металла. При высокой скорости охлаждения в процессе сплавления возможна деформация металла, находящегося в твердо-жидком состоянии за счет усадки уже затвердевшей части изготавливаемого изделия. Поэтому нагрев основания опоры 12 обеспечивает снижение вероятности образования горячих трещин в получаемой детали.

Подложка выполнена съемной, крепится к основанию опоры 12 четырьмя болтами и служит для беспрепятственного извлечения сформированного изделия вместе с подложкой из герметичной камеры 14.

Для контроля температуры в верхней части основания расположены термопары, контактирующие с подложкой. Данные о температуре поступают в систему управления 9, которая корректирует мощность нагревателя, необходимую для ее поддержания. Опора 12 установлена на двух направляющих, обеспечивающих ее горизонтальное перемещение. Для достижения необходимой точности позиционирования в конструкции применена передача винт-гайка МА25В RL исп. 1U-RH С560 с серводвигателем XML SE-15AEK, коническим редуктором BG86-R1-R-M2-конф.10-Е-Н0 и домкратом MA25BRL. Система оснащения программной компенсацией люфта исполнительных механизмов. Перекос при подъеме и опускании исключается за счет применения сдвоенных симметричных направляющих и линейных передач. Между подложкой и шахтой конструктивно заложен зазор для компенсации температурного расширения. Герметизация стыка для предотвращения просыпания порошка обеспечивается за счет подпружиненных фетровых накладок.

На верхней части стола установлены направляющие горизонтального перемещения, на которых закреплена каретка. Диапазон перемещения устанавливается с помощью концевых выключателей, расположенных на раме. Каретка приводится в движение с помощью ременной передачи приводным серводвигателем.

В верхней части стола имеются продольные вырезы, выполненные так, чтобы каретка в крайних положениях своим краем останавливалась вплотную к ним. Таким образом, обеспечивается ссыпание излишков порошка в принимающие бункера 16. В одном из крайних положений каретка останавливается в зоне дозатора 1. Дозатор 1 закреплен на стенке герметичной камеры 14 и представляет собой резервуар для хранения порошка с закрепленной внизу обоймой с двумя пазами - загрузочным и выгрузным. Загрузочный паз расположен в верхней части обоймы и соединен с резервуаром для порошка. Выгрузной паз находится на противоположной стороне обоймы, внутри которой установлен зубчатый вал. При повороте вала порошок через загрузочный паз ссыпается в полость между выемкой в нем и обоймой и перемещается в направлении выгрузного отверстия. Таким образом, обеспечивается дозированная подача порошкового материала во внутреннюю полость каретки.

На потолочной части герметичной камеры 14 установлены: лазерная система 7, установка видеофиксации, освещение, шлюзовое устройство 13 для засыпки материала из загрузочного бункера 6 в дозатор 1. Сбоку камеры 14 со стороны оператора предусмотрено смотровое окно.

Устройство работает следующим образом.

Перед началом процесса сплавления проводится откачка воздуха из герметичной камеры 14 с помощью вакуумной системы 3. Затем проводится заполнение внутреннего объема камеры 14 инертным газом - агроном из блока 10 до достижения избыточного давления ~ 0,01 - 0,05 атм. По достижении заданного давления включается турбина 5, обеспечивающая непрерывный обдув зоны сплавления порошка и оптического оборудования через вентиляционные отверстия 15.

Перед запуском процесса проводится адаптация исходной трехмерной модели - разделение на плоские сечения относительно небольшой высоты, соответствующей будущей толщине слоя.

Далее производят нагрев основания и подложки для формируемого изделия до 200 С.

Далее выравниватель 11, выполненный в виде каретки подводится к дозатору 1, заполненному порошком из загрузочного бункера 6 ранее, из него проводится выгрузка расчетного объема порошка в каретку. Между кареткой и подложкой основания опоры 12 устанавливается зазор, равный толщине слоя (40-80 мкм). Каретка с помощью двигателя XML-SBP04AEK и червячного редуктора NMRV050-FL отводится в противоположном направлении, высыпая и разравнивая порошок по ходу движения.

Полученный слой облучается сфокусированным лазерным излучением, направляемым трехосевым сканирующим устройством лазерной системы 7. Траектория движения луча устанавливается согласно заданному поперечному сечению загруженной в систему управления 9 модели.

После завершения облучения происходит опускание опоры на величину толщины слоя, каретка перемещается в обратном направлении и производится процесс сканирования следующего сечения.

Таким образом, тонкие слои порошка наносятся на подложку и облучаются иттербиевым волоконным лазером ЛС-1000 согласно программе.

Спеки и излишки порошкового материала сдвигаются с опоры 12 при обратном горизонтальном перемещении выравнивателя 11 и через отверстия ссыпаются в принимающие бункера 16. Операции повторяются шаг за шагом, до полного изготовления детали.

Все процессы проходят в среде заполненной инертным газом - аргоном, в том числе процесс пересыпания гранул в дозатор 1. Отсутствие прямого контакта порошка с воздухом снижает возможность образования оксидов металлов, а также попадания паров воды из окружающей среды, что положительно сказывается на качестве готовой продукции.

После полного формирования детали осуществляется дегазация герметичной камеры 14, с последующим напуском воздуха до достижения атмосферного давления внутри камеры.

Изготовленная деталь извлекается из герметичной камеры в сборе с подложкой и отправляется на дальнейшую обработку.

Таким образом, заявленное изобретение обеспечивает улучшение эксплуатационных характеристики изготавливаемых с его применением изделий, а также снижает вероятность образования дефектов в процессе изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| Способ аддитивного формирования изделий из вольфрама и композитов на его основе | 2024 |

|

RU2828910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ЛАЗЕРНЫМ ЦИКЛИЧНЫМ НАНЕСЕНИЕМ ПОРОШКОВОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2550670C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СЕЛЕКТИВНЫМ ЛАЗЕРНЫМ ПЛАВЛЕНИЕМ | 2022 |

|

RU2801360C1 |

| Установка для получения герметичных капсул с металлическим порошком для горячего изостатического прессования (ГИП) изделий и способ получения герметичных капсул с металлическим порошком для ГИП изделий | 2017 |

|

RU2650375C1 |

| Способ выращивания монокристалла и устройство для его осуществления | 2017 |

|

RU2638850C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497978C2 |

| Способ аддитивного сварочно-плавильного изготовления трёхмерных изделий и установка для его осуществления | 2017 |

|

RU2674588C2 |

| Установка для приготовления многокомпонентных порошковых смесей | 1980 |

|

SU900978A1 |

Группа изобретений относится к изготовлению металлических изделий селективным лазерным спеканием. Установка содержит герметичную камеру, вакуумную систему, блок подачи инертного газа, систему очистки инертного газа, систему циркуляции инертного газа, систему водоохлаждения инертного газа, загрузочный бункер для порошкового материала, опору для поддержки формируемого изделия, выравниватель, лазерную систему для спекания порошкового материала, систему охлаждения лазерной системы, систему управления, дозатор порошкового материала и вакуумное шлюзовое устройство, соединяющее загрузочный бункер и дозатор между собой. Загрузочный бункер, вакуумное шлюзовое устройство, дозатор и лазерная система расположены внутри герметичной камеры в верхней ее части, опора для поддержки формируемого изделия расположена в нижней части герметичной камеры и состоит из подогреваемого основания и подложки. Герметичная камера оснащена клапаном избыточного давления и по меньшей мере двумя вентиляционными отверстиями, которые соединены с блоком подачи инертного газа, системой циркуляции инертного газа, вакуумной системой. Обеспечивается улучшение эксплуатационных характеристик изготавливаемых изделий, снижение вероятности образования дефектов в процессе изготовления. 2 н. и 14 з.п. ф-лы, 2 ил.

1. Установка для изготовления металлических изделий селективным лазерным спеканием, содержащая герметичную камеру, выполненную с возможностью создания в ней инертной среды, вакуумную систему, блок подачи инертного газа, систему очистки инертного газа, систему циркуляции инертного газа, систему водоохлаждения инертного газа, загрузочный бункер для порошкового материала, опору для поддержки формируемого изделия, выполненную с возможностью вертикального перемещения, выравниватель, находящийся над опорой и выполненный с возможностью горизонтального и/или вертикального перемещения, лазерную систему для спекания порошкового материала, систему охлаждения лазерной системы и систему управления, отличающаяся тем, что она содержит дозатор порошкового материала и вакуумное шлюзовое устройство, соединяющее загрузочный бункер и дозатор между собой, при этом загрузочный бункер, вакуумное шлюзовое устройство, дозатор и лазерная система расположены внутри герметичной камеры в верхней ее части, опора для поддержки формируемого изделия расположена в нижней части герметичной камеры и состоит из подогреваемого основания и подложки для формируемого изделия, причем герметичная камера выполнена с возможностью извлечения из нее сформированного изделия, оснащена клапаном избыточного давления и по меньшей мере двумя вентиляционными отверстиями, которые соединены с блоком подачи инертного газа, системой циркуляции инертного газа, вакуумной системой, при этом выравниватель и опора соединены через привод с по меньшей мере одним двигателем для обеспечения их перемещения, а лазерная система, дозатор и упомянутый по меньшей мере один двигатель соединены с системой управления.

2. Установка по п. 1, отличающаяся тем, что она содержит раму.

3. Установка по п. 2, отличающаяся тем, что загрузочный бункер, дозатор и шлюзовое устройство смонтированы на раме.

4. Установка по п. 1, отличающаяся тем, что лазерная система состоит из лазерного излучателя, коллиматора, соединенного с лазерным излучателем через оптическое волокно, и сканирующего устройства для фокусировки пучка в заданную системой управления точку.

5. Установка по п. 1, отличающаяся тем, что герметичная камера выполнена со смотровым окном.

6. Установка по п. 1, отличающаяся тем, что система циркуляции инертного газа выполнена в виде турбины с трубопроводами, соединенными вентиляционными отверстиями с герметичной камерой.

7. Установка по п. 6, отличающаяся тем, что система водоохлаждения размещена на трубопроводах системы циркуляции инертного газа.

8. Установка по п. 1, отличающаяся тем, что она содержит устройство видеофиксации, размещенное внутри герметичной камеры.

9. Установка по п. 1, отличающаяся тем, что опора имеет плоскую поверхность.

10. Установка по п. 1, отличающаяся тем, что она содержит датчик температуры, расположенный внутри герметичной камеры и выполненный с возможностью передачи показаний в систему управления.

11. Установка по п. 1, отличающаяся тем, что выравниватель выполнен в виде каретки, которая сверху имеет полость для загрузки порошкового материала.

12. Установка по п. 1, отличающаяся тем, что она содержит принимающий бункер, расположенный в герметичной камере ниже плоскости построения формируемого изделия.

13. Способ изготовления металлических изделий селективным лазерным спеканием с использованием установки по п. 1, характеризующийся тем, что осуществляют первый этап, на котором порошковый материал засыпают в загрузочный бункер, закрывают герметичную камеру, откачивают воздух из герметичной камеры с помощью вакуумной системы, затем заполняют внутренний объем герметичной камеры инертным газом из блока подачи инертного газа до достижения заданного давления, включают систему циркуляции инертного газа, обеспечивают непрерывный обдув зоны сплавления порошкового материала и оптического оборудования лазерной системы через вентиляционные отверстия и производят нагрев основания с подложкой для формируемого изделия, после чего осуществляют второй этап, на котором подают порошковый материал из загрузочного бункера в среде инертного газа через шлюзовое устройство в дозатор, производят выгрузку и разравнивание заданного объема порошкового материала с помощью выравнивателя из дозатора на подложку, полученный слой облучают сфокусированным лазерным излучением в точках слоя, соответствующих поперечному сечению формируемого изделия по заданной программе в системе управления упомянутой установки, после завершения облучения опускают опору для поддержки формируемого изделия на величину толщины полученного слоя, выравниватель перемещают в обратном направлении, затем операции второго этапа повторяют до полного формирования изделия, после чего осуществляют третий этап, на котором удаляют защитный газ из герметичной камеры, выравнивают давление в герметичной камере с атмосферным, открывают герметичную камеру и извлекают полученное изделие из камеры.

14. Способ по п. 13, отличающийся тем, что внутренний объем герметичной камеры заполняют инертным газом до достижения избыточного давления 0,01-0,05 атм.

15. Способ по п. 13, отличающийся тем, что в качестве инертного газа используют аргон.

16. Способ по п. 13, отличающийся тем, что операции второго этапа автоматизированы.

| US 5908569 A1, 01.06.1999 | |||

| ЭКРАНИРОВАННЫЙ ТОКОПРОВОД | 0 |

|

SU174680A1 |

| УСТАНОВКА ПОРОШКОВОЙ ЛАЗЕРНОЙ СТЕРЕОЛИТОГРАФИИ | 2004 |

|

RU2299787C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЕКАНИЕМ ПОРОШКОВ | 2013 |

|

RU2550475C1 |

Авторы

Даты

2020-03-25—Публикация

2019-02-22—Подача