Изобретение относится к области получения материальных объектов из порошков лазерным плавлением и может быть использовано для получения композиционных изделий сложной конфигурации из различных порошковых материалов, например, биметаллические изделия, изделия с каналами охлаждения из другого материала и т.п.

Из уровня техники известно устройство для изготовления изделий из порошковых материалов прессованием, состоящее из матрицы и пуансонов, образующих полость, которая заполнена формируемым порошком (Кипарисов С.С. и Либенсон Г.А. Порошковая металлургия. М., Металлургия, 1991 г., стр.289).

Недостатком такого устройства является необходимость выполнения пресс-форм для каждого типоразмера формуемого изделия, применения пресс-форм сложной конструкции из дорогостоящих инструментальных сталей и твердых сплавов, что повышает стоимость изделий, особенно в условиях единичного и мелкосерийного производства. По техническим причинам пресс-формы, даже очень сложной конструкции с несколькими независимыми движущимися пуансонами, далеко не всегда позволяют получить изделия сложной конфигурации, имеющие внутренние полости переменного сечения, закрытые полости и т.п. Все это вместе ограничивает технические возможности устройств подобного типа.

Известно так же устройство для получения объемных изделий в процессе селективного лазерного спекания, по которому изделие формируется путем подачи порошка приспособлением в рабочее пространство над технологической платформой, где платформа опускается вертикально вниз после спекания лазером соответствующего слоя порошка (патент РФ №2299787, B22F 3/105, 2004).

Недостатками известного устройства являются невозможность изготовления композиционных изделий из различных видов порошковых материалов.

Наиболее близким техническим решением, по сути и достигаемому результату, является устройство для изготовления градиентных материалов, которое может быть использовано при спекании изделий из порошков различных материалов лазерным излучением с применением порошковых материалов, заключающийся в последовательном нанесении слоев из различных материалов и программируемом селективном плавлении заданной области каждого слоя. Перед нанесением последующего слоя изделие перемещают вверх относительно поверхности порошка на толщину наносимого слоя, очищают поверхность детали и понижают уровень поверхности порошка на толщину наносимого слоя, не меняя положения изделия относительно уровня поверхности порошка (патент РФ №2401180, B22F 3/105, 2008).

Недостатком известного технического решения является невозможность получения изделия, содержащее части из различных материалов в наносимом слое за один проход, что сокращает сортамент получаемых изделий.

Технический результат заявленного технического решения заключается в обеспечении возможности подачи порошковых материалов различного сортамента и фракции в заданную область плавления, что в итоге позволяет расширить технологические возможности устройства по сравнению с известным устройством.

Поставленная техническая задача решается посредством устройства для изготовления изделий из композиционных порошкообразных материалов, содержащем станину с базовой поверхностью, лазерный узел и программно организованный исполнительный узел, выполненный в виде технологической платформы для формирования на ней изделия, установленную с возможностью возвратно-поступательного перемещения внутри станины ортогонально относительно ее базовой поверхности, и дозатор-контейнера, обеспечивающего подачу порошкообразного материала на технологически заданные участки технологической платформы, которые идентичны участкам на поперечных разрезах, предварительно созданной посредством заданной программы трехмерной компьютерной модели изделия, а также средство уплотнения порошкообразного материала в виде вала, расположенного с возможностью обкатки в соответствии с уровнем базовой поверхности станины и всей поверхности каждого из сформированных слоев порошкообразного материала, формируя при этом функциональный слой изделия, согласно изобретению, дозатор - контейнер выполнен в виде комплекта ячеек с выходными донными отверстиям, при этом каждая из ячеек оснащена средством регулирования подачи порошкообразного материала в виде вибрационного узла, функционально обеспечивающего образование вибро-кипящего слоя порошкообразного материала в зоне выходного отверстия, при этом диаметр D выходного отверстия составляет (3-10)×d, где d - диаметр гранул порошкообразного материала.

Целесообразно средство регулирования подачи порошкообразного материала устройства выполнять в виде пьезокристаллического элемента.

Изобретение поясняется графическими материалами, где:

- на фиг.1 изображена общая схема устройства для изготовления изделий из порошкообразных материалов;

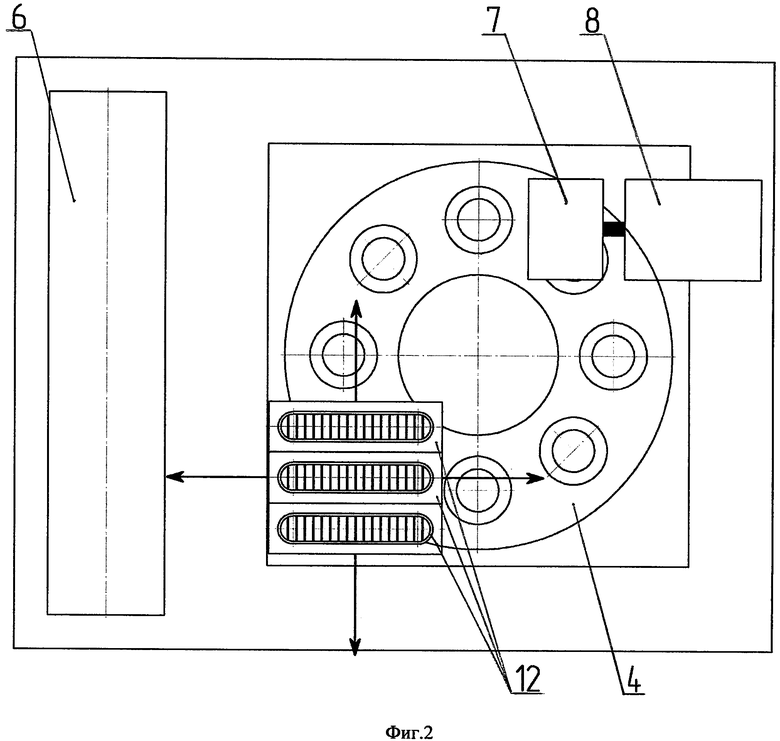

- на фиг.2 - вид сверху;

- на фиг.3 изображена схема дозатор-контейнера;

- на фиг.4 изображена общая схема устройства в трехмерном формате;

- на фиг.5 изображен дозатор - контейнер в трехмерном формате.

Устройство для изготовления изделий из композиционных порошкообразных материалов содержит станину 1 с базовой поверхностью 2, исполнительный узел, выполненный в виде технологической платформы 3 с рабочей поверхностью, установленной внутри станины 1 с возможностью вертикального возвратно-поступательного перемещения на расстояние равное толщине функционального слоя 4 изделия, и дозатор-контейнера 5, установленного с возможностью двухкоординатного горизонтального возвратно-поступательного перемещения относительно технологической платформы 3. Устройство также содержит: средство уплотнения порошкообразного материала в виде вала 6, установленного на базовой поверхности 2 станины 1, лазер 7, расположенный над технологической платформой 3 и программно-аппаратный управляющий комплекс 8. При этом дозатор-контейнер 5 выполнен в виде комплекта ячеек 9 с выходными отверстиями 10, выполненными в донной части каждой из ячеек 9. Каждая из ячеек 9 оснащена средством регулирования подачи порошкообразного материала в виде вибрационного узла, в качестве которого используются пьезокристаллические элементы 11.

Устройство для изготовления изделий из композиционных порошкообразных материалов работает следующим образом.

На рабочую поверхность технологической платформы 3 сканируется соответствующее поперечное сечение предварительно созданной по заданной программе трехмерной компьютерной модели изделия (3D-модель, сформированная из множества поперечных сечений), по контурам которого будет формироваться соответствующий функциональный слой 4 изделия. Затем технологическая платформа 3 смещается вниз относительно базовой поверхности 2 станины 1 на расстояние, соответствующее толщине функционального слоя 4 изделия. Далее дозатор-контейнер 5 с порошкообразным материалом по заданной программе перемещается в двух координатах по горизонтальной поверхности. За счет того что дозатор-контейнер 5 выполнен ячеистым (т.е. из комплекта ячеек 9 с выходными отверстиями 10, диаметр которых выбирается исходя из условия, исключающего выпадение частиц порошкообразного материала за счет сил статического (сухого) трения), и каждая ячейка 9 в зоне выходного отверстия 10 оснащена средством регулирования подачи порошкообразного материала в виде пьезокристаллического элемента 11, который в технологически заданный момент воздействует в вертикальном направлении на каждую из ячеек 9 дозатор-контейнера 5 с технологически регламентированной частотой, создающей в свою очередь в зоне выходного отверстия 10 эффект вибро-кипения порошкообразного материала, обеспечивается дозированная подача порошкообразного материала на заданный участок рабочей поверхности технологической платформы 3. Таким образом, порошкообразный материал тонким слоем порядка нескольких десятков микрон подается на заданный участок рабочей поверхности технологической платформы 3. Далее дозатор-контейнер 5 перемещается в свое первоначальное положение, и средство уплотнения порошкообразного материала в виде вала 6 перемещается (обкатывается) по базовой поверхности 2 станины 1, осуществляя при этом прессование порошкообразного материала (с небольшим усилием для увеличения однородности слоя порошкообразного материала и уменьшения его пористости). После этого лазер 7 с заданной скоростью и мощностью в соответствии со сформированной по 3D-модели траекторией перемещения своим лучом осуществляет плавление на заданных участках порошкообразного материала. На указанных участках порошкообразный материал после плавления затвердевает, формируя при этом функциональный слой 4 изделия заданной толщины.

Затем технологическая платформа 3 смещается относительно базовой поверхности 2 станины 1 на расстояние, равное толщине следующего функционального слоя 4 и процесс повторяется.

Для создания изделий из различных композиционных порошкообразных материалов дозатор-контейнеры 5 объединяют в систему 12 дозирования, которая будет выполнена из комплекта дозатор-контейнеров 5, для различного состава и фракций порошкообразного материала.

Экспериментальным путем установлено, что диаметр "D" выходного отверстия 10 в ячейках 9 дозатор-контейнера 5 необходимо выполнять, исходя из следующей зависимости D=(3-10)×d, где d - диаметр гранул порошкообразного материала, что подтверждается примерами, представленными в таблице.

Таким образом, заявленное изобретение позволяет изготавливать композиционные изделия сложной конфигурации из различных порошкообразных материалов лазерным плавлением за счет использования вибрационного узла, функционально обеспечивающего образование вибро-кипящего слоя порошкообразного материала в зоне выходного отверстия, что так же расширяет технические возможности устройства за счет использования порошкообразных материалов с низкой текучестью либо не текучих естественным образом.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для получения изделий из композиционных порошкообразных материалов лазерным плавлением и может быть использован для получения композиционных изделий сложной конфигурации из различных видов порошкообразных материалов, в частности, монолитное изделие, имеющее медную оболочку, внутри которой находится полимерно-песчаная смесь, играющая роль наполнителя и изделие в виде биметаллической полосы;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491152C1 |

| Устройство для получения изделий из порошкообразных материалов | 2017 |

|

RU2705822C1 |

| Способ изготовления биметаллических деталей системы сталь-бронза | 2020 |

|

RU2758696C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497978C2 |

| Установка для послойного синтеза трехмерных изделий из порошковых материалов и переливной колодец для данной установки | 2024 |

|

RU2835266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ ПОСЛОЙНОЙ КРИСТАЛЛИЗАЦИЕЙ | 2020 |

|

RU2751119C1 |

| Способ изготовления изделий из порошковых керамических материалов | 2017 |

|

RU2668107C1 |

| Способ аддитивного производства металлических, керамических или композитных изделий | 2022 |

|

RU2802607C1 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для получения изделий из порошков лазерным плавлением. Может использоваться для получения композиционных изделий сложной конфигурации. Устройство содержит станину 1 с базовой поверхностью 2, технологическую платформу 3 с рабочей поверхностью, установленную внутри станины с возможностью вертикального возвратно-поступательного перемещения на расстояние, равное толщине функционального слоя 4 изделия, и дозатор-контейнер 5, установленный с возможностью двухкоординатного горизонтального возвратно-поступательного перемещения относительно технологической платформы 3, средство уплотнения материала в виде вала 6, установленного на базовой поверхности станины, лазер 7, расположенный над технологической платформой, и программно-аппаратный управляющий комплекс 8. Дозатор-контейнер выполнен в виде комплекта ячеек 9 с выходными отверстиями 10, выполненными в донной части каждой из ячеек. Диаметр выходного отверстия составляет (3-10)×d, где d - диаметр гранул материала. Каждая из ячеек 9 оснащена средством регулирования подачи порошкообразного материала в виде вибрационного узла. Обеспечивается расширение технологических возможностей устройства за счет использования порошкообразных материалов с низкой текучестью либо не текучих естественным образом. 1 з.п. ф-лы, 1 табл., 5 ил.

1. Устройство для изготовления изделий из композиционных порошкообразных материалов, содержащее станину с базовой поверхностью, лазерный узел и программно организованный исполнительный узел, выполненный в виде технологической платформы для формирования на ней изделия, установленную с возможностью возвратно-поступательного перемещения внутри станины ортогонально относительно ее базовой поверхности, и дозатор-контейнера, обеспечивающего подачу порошкообразного материала на технологически заданные участки технологической платформы, которые идентичны участкам на поперечных разрезах, предварительно созданной посредством заданной программы трехмерной компьютерной модели изделия, а также средство уплотнения спеченного порошкообразного материала в виде вала, расположенного с возможностью обкатки в соответствии с уровнем базовой поверхности станины всей поверхности каждого из сформированных слоев порошкообразного материала, формируя при этом функциональный слой изделия, отличающееся тем, что дозатор-контейнер выполнен в виде комплекта ячеек с выходными донными отверстиям, при этом каждая из ячеек оснащена средством регулирования подачи порошкообразного материала в виде вибрационного узла, функционально обеспечивающего образование вибро-кипящего слоя порошкообразного материала в зоне выходного отверстия, при этом диаметр D выходного отверстия составляет (3-10)×d, где d - диаметр гранул порошкообразного материала.

2. Устройство по п.1, отличающееся тем, что вибрационный узел выполнен в виде пьезокристаллического элемента.

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401180C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ СМЕСИ ПОРОШКОВ НА ОСНОВЕ ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПИТАТЕЛЬ УСТРОЙСТВА | 2005 |

|

RU2305024C2 |

| US 20020090313 A1, 11.07.2002 | |||

| Устройство Бездетных для подключения трехфазной нагрузки к сети через преобразователь с защитой от анормальных режимов | 1989 |

|

SU1700686A1 |

| Деаэрационно-питательная установка | 1973 |

|

SU542729A1 |

Авторы

Даты

2013-08-27—Публикация

2012-05-31—Подача