Изобретение относится к способу получения материальных объектов из порошков лазерным плавлением и может быть использовано для получения композиционных изделий сложной конфигурации из различных порошковых материалов, например, биметаллические изделия, изделия с каналами из другого материала и т.п.

Из уровня техники известен способ изготовления изделий из порошковых материалов, заключающийся в прессовании порошкового материала в пресс-формах (Кипарисов С.С. и Либенсон Г.А. «Порошковая металлургия», Москва: Металлургия, 1991 г., стр.289).

Недостатком известного способа является тот факт, что для каждого типоразмера изделия необходимо изготавливать индивидуальную пресс-форму сложной конструкции из дорогостоящих инструментальных сталей и твердых сплавов, что повышает стоимость изделий. Конструктивные особенности пресс-формы не позволяют получать изделия сложной конфигурации, имеющие внутренние полости переменного сечения, закрытые полости и т.п. Все это вместе ограничивает технологические возможности известного способа.

Известно также устройство для получения объемных изделий, в котором описан способ, заключающийся в формировании изделия путем подачи порошка приспособлением в рабочее пространство над технологической платформой с дальнейшим его лазерным спеканием (патент РФ №2299787, B22F 3/105, 2004 г.).

Недостатками известного способа являются также невозможность изготовления композиционных изделий из различных видов порошковых материалов.

Наиболее близким решением по технической сути и достигаемому результату, является способ изготовления градиентных материалов из порошков, заключающийся в последовательном нанесении на технологическую платформу слоев из различных материалов и селективном спекании заданной области каждого слоя (патент РФ №2401180, B22F 3/105, 2008 г.).

Недостатком известного технического решения является невозможность получения изделия, содержащее части из различных материалов в наносимом слое за один проход, что сокращает сортамент получаемых изделий.

Технический результат заявленного способа заключается в обеспечении возможности подачи в заданную область плавления порошковых материалов, различных сортамента и фракции, что в итоге позволяет расширить его технологические возможности по сравнению с известным способом.

Поставленный технический результат достигается посредством того, что в способе изготовления изделий из композиционных порошкообразных материалов, заключающемся в плавлении посредством воздействия лазерного излучения на порошкообразный материал, послойно подаваемого из программно организованного и ортогонально установленного по отношению к плоскости формирования функциональных слоев изделия дозатора-контейнера на заданные участки рабочей поверхности регулируемой технологической платформы, которые идентичны участкам на поперечных разрезах предварительно сформированной посредством заданной программы трехмерной компьютерной модели изделия, согласно изобретению дозатор-контейнер выполняют ячеистым, в каждой ячейке которого формируют выходное отверстие, а подачу порошкообразного материала осуществляют посредством вибрационного воздействия в вертикальном направлении на каждую из ячеек дозатора-контейнера с технологически с частотой, составляющей 0,1-0,5 кГц, при этом воздействие лазерного излучения осуществляется при его мощности 100-120 Вт и скорости его перемещения 4-6 мм/с, а диаметр лазерного луча составляет 4-6 мм.

Способ изготовления изделий из композиционных порошкообразных материалов поясняется чертежами, где:

- на фиг.1 схематично изображено устройство для осуществления способа для изготовления изделий из порошкообразных материалов;

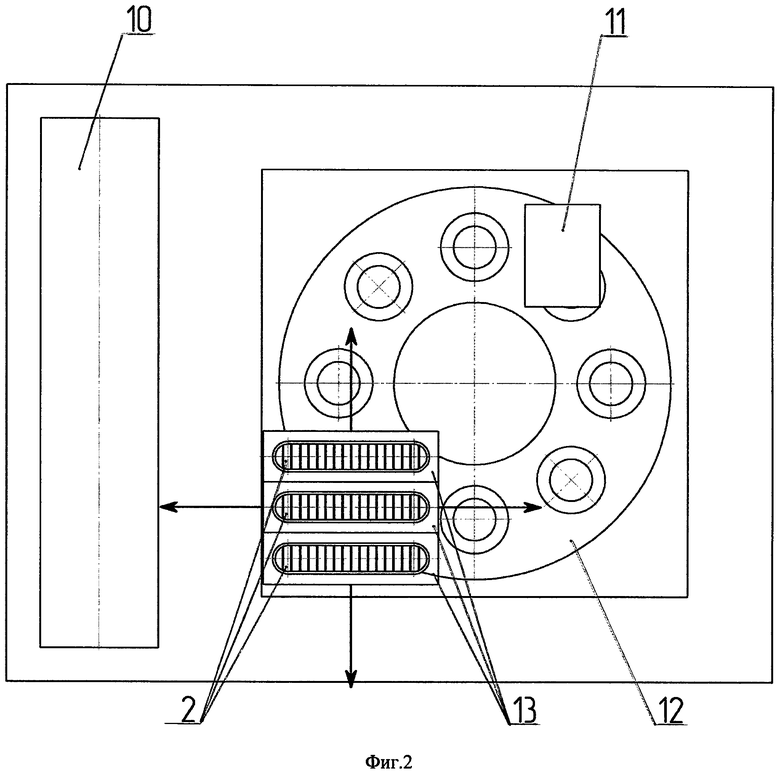

- на фиг.2 - вид сверху устройства по фиг.1;

- на фиг.3 изображен дозатор-контейнер;

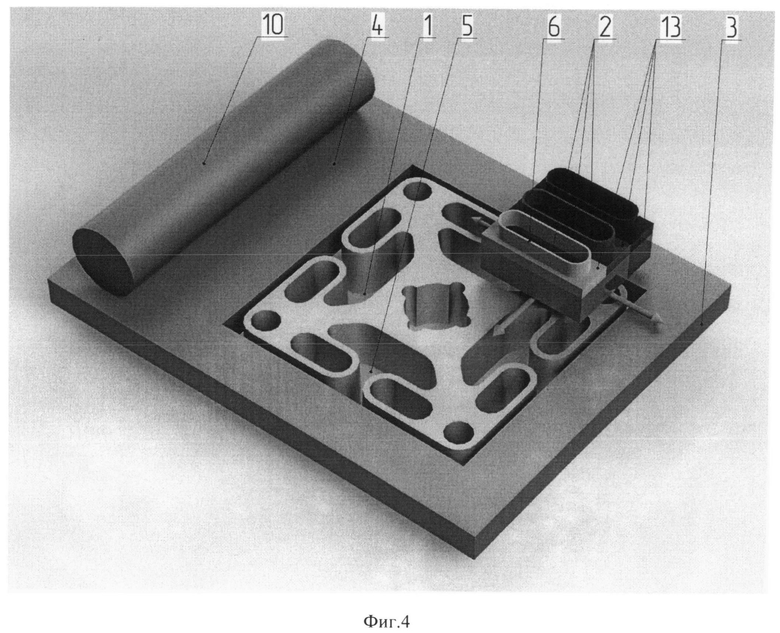

- на фиг.4 изображена общая схема устройства в трехмерном формате для осуществления заявленного способа;

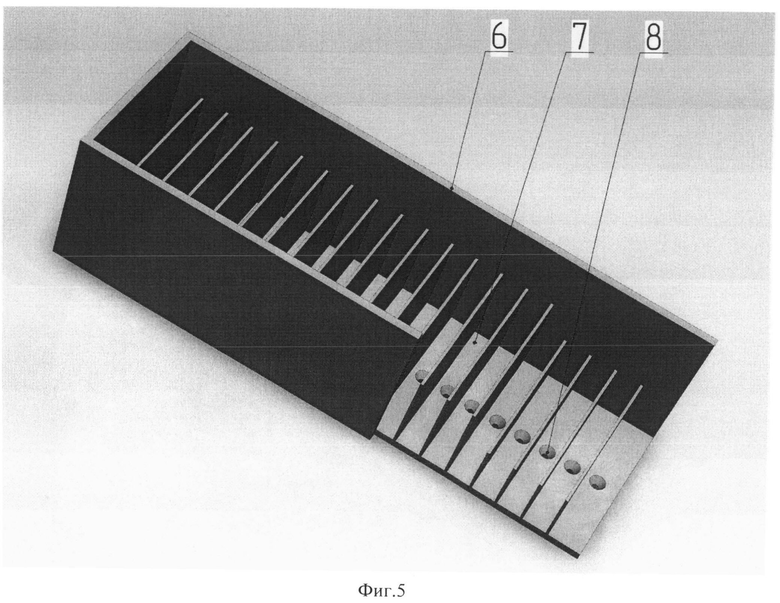

- на фиг.5 изображен дозатор-контейнер в трехмерном формате.

Заявленный способ изготовления изделий из композиционных порошкообразных материалов осуществляется следующим образом.

В начале технологического процесса изготовления изделия посредством заданной программы создается трехмерная компьютерная модель изделия (далее - 3D-модель), разделенная на множество поперечных сечений. Каждое из указанных поперечных сечений соответствует (идентично) функциональному слою изделия в конкретном его сечении, т.е. устанавливаются границы участков на технологической платформе 1, на которые будет наноситься порошкообразный материал 2.

Достигается это процессом следующих взаимосвязанных действий.

Технологическая платформа 1, которую выполняют с возможностью вертикального возвратно-поступательного перемещения, смещают вниз относительно базовой поверхности 3 основания 4 на расстояние, равное толщине наносимого слоя порошкообразного материала 2 в пределах нескольких десятков микрон. Затем, порошкообразный материал 2 наносят тонким слоем на соответствующие вышеуказанные участки рабочей поверхности 5 технологической платформы 1. Распределение порошкообразного материала 2 осуществляют дозатор-контейнером 6, который выполняют в виде комплекта ячеек 7 с выходными отверстиями 8, диаметр которых выбирают из условия, исключающего выпадение гранул порошкообразного материала 2 из ячеек 7 за счет сил статического (сухого) трения.

Дозировку порошкообразного материала 2 проводят посредством вибрационного воздействия в вертикальном направлении на каждую из ячеек 7 дозатор-контейнера 6 с частотой, составляющей 0,1-0,5 кГц, за счет вибрационного воздействия на порошкообразный материал 2, например, пьезокристаллов 9, создавая при этом в зоне выходного отверстия 8 вибро - кипящий слой порошкообразного материала 2. Вибрационное воздействие в пьезокристаллах 9 проводят в момент, когда соответствующая ячейка 7 дозатор-контейнера 6 расположена над соответствующим участком рабочей поверхности 5 технологической платформы 1. Т.е. происходит процесс дозированной подачи порошкообразного материала 2. Далее дозатор-контейнер 6 перемещают в свое первоначальное положение, и средство уплотнения порошкообразного материала 2 в виде ролика 10, перемещают по базовой поверхности 3, осуществляя при этом прессование порошкообразного материала 2 (с небольшим усилием для увеличения однородности слоя порошкообразного материала 2 и уменьшения его пористости).

Далее, лазер 11 в соответствии со сформированной по компьютерной модели траекторией движения перемещают в заданное положение и он осуществляет плавление порошкообразного материала 2 на соответствующих участках рабочей поверхности 5, формируя при этом функциональный слой 12 изделия заданной толщины, воздействие лазерного излучения осуществляется при его мощности 100-120 Вт и скорости его перемещения 4-6 мм/с, а диаметр лазерного луча составляет 4-6 мм. В этих зонах порошкообразный материал 2 плавится и затвердевает. После формирования первого функционального слоя 12 изделия технологическую платформу 1 смещают вниз на расстояние, соответствующее толщине следующего функционального слоя 12 изделия и соответствующим образом процесс повторяется. Таким образом, из сплавленных функциональных слоев 12 порошкообразного материала 2 формируется изделие в целом.

Для создания композиционных объектов из различных порошкообразных материалов 2 дозаторы-контейнеры 6 объединяют в систему 13 дозирования порошкообразного материала, которая содержит необходимое количество, заданное составом изделия, дозаторов-контейнеров 6.

Примеры реализации способа.

Заявленный способ использовался при изготовлении изделия в форме параллелепипеда размерами 15×20×10 мм из медного порошкообразного материала 2 марки ПМС-1 и полимер - песчаной смеси (15% полимера, остальное - кварцевый песок). Средний размер гранул медного порошкообразного материала 2 и песка - около 100 мкм. В крайние ячейки 7 дозатор-контейнера 6 засыпался медный порошкообразный материал 2, а в центральную секцию - песок с полимерной связкой. Порошкообразные материалы 2 наносились в состоянии свободной насыпки на рабочую поверхность 5 технологической платформы 1 последовательными слоями. Толщина наносимых функциональных слоев 12 составляла около 200 мкм. Частота вибрации в пьезокристаллах 9 - 0,2 кГц.

Порядок нанесения функциональных слоев 12 следующий: пять слоев только медного порошкообразного материала 2, сорок слоев, состоящих из двух порошкообразных материалов 2 так, что песок образовал прямоугольник 7×12 мм, в окружении медного порошкообразного материала 2, затем снова пять слоев медного порошкообразного материала 2. Каждый слой облучался вертикально направленным относительно рабочей поверхности 5 технологической платформы 1 параллельным лучом непрерывного Nd:YAG лазера 11 (длина волны 1,06 мкм). Скорость перемещения луча 5 мм/с, диаметр луча 5 мм, мощность излучения 100 Вт.

При использовании заявленного способа было сформировано монолитное изделие, имеющее медную оболочку, внутри которой находится полимерно-песчаная смесь, играющая роль наполнителя.

Также заявленный способ использовался для изготовления изделия в форме параллелепипеда размерами 5x20x10 мм из порошкообразного материала никелевого сплава, порошкообразных материалов марки ПГ10Н01 и порошкообразного материала железа марки ПЖ. Средний размер частиц - 160 мкм.

В наружные ячейки 7 дозатора-контейнера 6 засыпался порошкообразный материал 2 никеля, а в центральную секцию - железа. Порошкообразные материалы 2 наносились на технологическую платформу 1 таким образом, чтобы граница между насыпанными порошкообразными материалами 2 представляла собой прямую линию и делила зону плавления пополам. Частота вибрации в пьезокристаллах 9 - 0,4 кГц. Каждый слой облучался вертикально направленным относительно технологической платформы 1 параллельным лучом непрерывного Nd:YAG лазера 11 (длина волны излучения 1,06 мкм). Скорость перемещения луча 5 мм/с, диаметр луча 5 мм, мощность излучения 100 Вт.

В результате плавления было сформировано изделие в виде биметаллической полосы.

Таким образом, проведенные испытания показали возможность использования заявленного технического решения для изготовления изделий из композиционных порошкообразных материалов лазерным плавлением.

Заявленные значения интервалов технологических режимов, указанные в формуле изобретения, были получены экспериментальным путем и являются необходимыми и достаточными для решения поставленного технического результата, что доказано примерами, представленными в таблице.

Таким образом, заявленная совокупность признаков, изложенная в формуле изобретения, позволяет расширить технологические возможности предложенного способа по сравнению с известным способом, за счет обеспечения возможности подачи в заданную область плавления порошковых материалов различных сортамента и фракции, что в итоге позволяет изготавливать композиционные изделия сложной конфигурации из различных порошкообразных материалов.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для получения изделий из композиционных порошкообразных материалов лазерным плавлением и может быть использован для получения композиционных изделий сложной конфигурации из различных видов порошкообразных материалов, в частности, монолитное изделие, имеющее медную оболочку, внутри которой находится полимерно-песчаная смесь, играющая роль наполнителя и изделие в виде биметаллической полосы;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491151C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491153C1 |

| Способ изготовления биметаллических деталей системы сталь-бронза | 2020 |

|

RU2758696C1 |

| Устройство для получения изделий из порошкообразных материалов | 2017 |

|

RU2705822C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| Способ получения соединения стали с титановым сплавом методом прямого лазерного выращивания | 2021 |

|

RU2764912C1 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497978C2 |

| Способ получения износостойкого покрытия на поверхности титановой пластины | 2018 |

|

RU2688791C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО КОМПОЗИЦИОННОГО СЛОЯ В МЕТАЛЛАХ | 2019 |

|

RU2718503C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения изделий из порошков путем послойного лазерного спекания. Может использоваться для получения композиционных изделий сложной конфигурации. Порошкообразный материал подают с помощью дозатора-контейнера, выполненного в виде комплекта ячеек, в каждой из которых сформировано выходное отверстие. Подачу порошкообразного материала осуществляют посредством вибрационного воздействия в вертикальном направлении на каждую из ячеек дозатора-контейнера с частотой, составляющей 0,1-0,5 кГц. Средство уплотнения порошкообразного материала в виде ролика перемещают по базовой поверхности, осуществляя при этом прессование порошкообразного материала. Лазер в соответствии со сформированной по компьютерной модели траекторией движения перемещают в заданное положение, осуществляя плавление порошкообразного материала и формируя при этом функциональный слой изделия заданной толщины. Воздействие лазерного излучения осуществляют при его мощности 100-120 Вт и скорости его перемещения 4-6 мм/с, а диаметр лазерного луча составляет 4-6 мм. Обеспечивается возможность подачи порошковых материалов различных сортамента и фракции, что в итоге позволяет расширить его технологические возможности. 5 ил., 1 табл., 1 пр.

Способ изготовления изделий из композиционных порошкообразных материалов, включающий плавление посредством воздействия лазерным излучением порошкообразного материала, послойно подаваемого из программно организованного и ортогонально установленного по отношению к плоскости формирования функциональных слоев изделия дозатор-контейнера на технологически заданные участки рабочей поверхности регулируемой технологической платформы, идентичные участкам на поперечных разрезах предварительно сформированной посредством заданной программы трехмерной компьютерной модели изделия, отличающийся тем, что дозатор-контейнер выполняют ячеистым, в каждой ячейке которого формируют выходное отверстие, а подачу порошкообразного материала осуществляют посредством вибрационного воздействия в вертикальном направлении на каждую из ячеек дозатор-контейнера с частотой, составляющей 0,1-0,5 кГц, при этом воздействие лазерного излучения осуществляют при его мощности 100-120 Вт и скорости его перемещения 4-6 мм/с, а диаметр лазерного луча составляет 4-6 мм.

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401180C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ СМЕСИ ПОРОШКОВ НА ОСНОВЕ ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПИТАТЕЛЬ УСТРОЙСТВА | 2005 |

|

RU2305024C2 |

| US 5957006 A1, 28.09.1999 | |||

| Устройство Бездетных для подключения трехфазной нагрузки к сети через преобразователь с защитой от анормальных режимов | 1989 |

|

SU1700686A1 |

| ГИДРОМОЛОТ ДЛЯ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 0 |

|

SU287657A1 |

Авторы

Даты

2013-08-27—Публикация

2012-05-31—Подача