Изобретение относится к области изготовления композиций на основе пластифицированного поливинилхлорида (ПВХ) и может использоваться прежде всего для получения наполненных ПВХ композиций, которые находят применение при производстве кабельного пластиката, а также при производстве труб, листовых строительных материалов и т.д.

Известен способ получения ПВХ композиции [1] в котором в верхнюю камеру скоростного смесителя вводят при перемешивании компоненты и перемешивают 15-20 мин при 90-100оС, перегружают в нижнюю камеру и перемешивают еще 10-15 мин для охлаждения до 35-40оС. Композиция, содержащая на 100 мас.ч. ПВХ 50-120 мас. ч пластификатора (диалкилфталата (ДАФ789), тетраоктилпиромеллитата (ТОПМ), хлорпарафина (ХП-300), 50-150 мас.ч. наполнителя (мел т/д, каолин КД-10, Аl(OH)3), 1-5 мас.ч. стабилизатора (трехосновного сульфата свинца (ТОСС), двухосновного фталата свинца (ДОФТС), стеарата кальция (СтСа), полученная по этому способу, имеет потери в массе 3,1-4,8% расчетный срок службы при 70оС 5,5-17,1 лет, производительность экструдирования 230-300 г/мин.

Известен также способ получения высокопластифицированной композиции на основе гомо- и сополимеров винилхлорида (ВХ) [2] включающий смешение гомо- или сополимера ВХ с сухими компонентами, введение первой части пластификатора при перемешивании, повышение температуры смеси до 80-85оС, введение остальной части пластификатора при перемешивании и охлаждение смеси с последующей обработкой порошкообразным наполнителем, в котором первую часть пластификатора вводят в количестве 70-72% от общей массы пластификатора и вторую часть пластификатора вводят при скорости перемешивания смеси 950-1000 об/мин. Композиция, содержащая на 100 мас.ч. ПВХ 50-120 мас.ч. пластификатора (ДАФ789, ТОПМ, ХП-300), 50-150 мас.ч. наполнителя (мел т/д, каолин КД-10, Аl(ОН)3), 1-5 мас.ч. стабилизатора (ТОСС, ДОФТС, СтСа), полученная по этому способу, имеет потери в массе 2,4-4,0% расчетный срок службы при 70оС 7,1-17,5 лет, производительность экструдирования 250-310 г/мин.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения наполненной полимерной композиции [3] включающий смешение суспензионного ПВХ с наполнителем в смесителе, нагретом до 80-100оС в течение 8-10 мин, введение в течение 8-10 мин предварительно подогретой до 70оС суспензии стабилизатора в пластификаторе и перемешивание смеси при температуре 100-120оС в течение 10-30 мин. Композиция, содержащая на 100 мас. ч. ПВХ 50-120 мас.ч. пластификатора (ДАФ789, ТОПМ, ХП-300), 50-150 мас. ч. наполнителя (мел т/д, каолин КД-10, Аl(ОН)3), 1-5 мас.ч. стабилизатора (ТОСС, ДОФТС, СтСа), полученная по этому способу, имеет потери в массе 2,0-3,5% расчетный срок службы при 70оС 8,6-18 лет, производительность экструдирования 280-350 г/мин.

Целью изобретения является снижение потерь в массе, увеличение срока службы композиции и производительности ее экструдирования.

Поставленная цель достигается тем, что в способе получения наполненной полимерной композиции, включающем смешение суспензионного поливинилхлорида с суспензией стабилизатора в пластификаторе и наполнителем в смесителе при нагревании до 80-120оС, часть суспензии стабилизатора в количестве 15-25 мас. от общей загрузки вводят в смеситель одновременно с поливинилхлоридом при температуре 20-60оС, а остальное ее количество совместно с наполнителем при 70-75оС.

В предлагаемом способе используют: ПВХ суспензионный марок ПВХ-С-7058М, ПВХ-С-7059М (ГОСТ 14332-78); пластификаторы ДАФ789 (ГОСТ 8728-77 с изм. N 1), ТОПМ (ТУ 6-05-111-1-256-80), хлоропласт ХП-300(ТУ 6-01-13-1884-88); стабилизаторы ТОСС (ТУ 6-09-4098-75 с изм. 1-5), ДОФТС (ТУ 6-09-600-76), СтСа (ТУ 6-14-732-76), наполнители мел. т/д (ТУ 6-18-38-81 с изм. N 3)(, каолин КД-10 (ТУ 21-25-243-85), Аl(ОН)3 (ТУ 6-47-107-88); оборудование высокоскоростной смеситель "Папенмайер" (объем горячего смесителя Vг=30 л, частота вращения мешалки горячего смесителя nг=600-2000 об/мин), "Грузиома" (Vг=780 л, nг= 450-900 об/мин), "Хеншель" (vг=10 л, nг=800-1500 об/мин), экструдер "Бусс" (смесительный шнек диаметром 46,5 мм и отношением длины к диаметру 6, экструдирующий шнек диаметром 41 мм и отношением длины к диаметру 4).

П р и м е р ы 1-10. В смеситель при температуре смешения 20-60оС вводят 100 мас. ч. ПВХ марки ПВХ С-70 и предварительно приготовленную суспензию стабилизатора в пластификаторе (первую часть в количестве 15-25% от общей массы суспензии), температуру смешения повышают до 70-75оС и вводят за 15-600 с наполнитель и вторую часть суспензии, затем смесь перемешивают до 80-120оС, после чего смесь переводят в охладитель, где охлаждают до 30-40оС. Охлажденную смесь гранулируют при температуре расплава 150-170оС. Образцы для испытаний готовят вальцево-прессовым способом. Определяют потери в массе при 160оС в течение 6 ч в соответствии с ГОСТ 5960-72, производительность экструдирования как массу (в граммах) расплава, вышедшего из головки экструдера за 1 мин при постоянных скоростях вращения шнеков смесителя и гранулятора. Расчетный срок службы при 70оС определяют по методике ускоренного старения, разработанной в НИИ полимеров. Сущность ускоренного метода, используемого для оценки расчетного срока службы пластифицированного ПВХ, состоит в том, что при повышенных температурах определяют время (τт), за которое относительное удлинение материала достигает критического значения. За критическое принято значение K  0,3(1) [1] (εt относительное удлинение в момент времени t, εиcх исходное значение относительного удлинения), что соответствует пределу допустимого изменения эксплуатационных свойств реальных пластифицированных материалов из ПВХ. Для экспериментальной температуры старения зависимость коэффициента старенияKε аппроксимируется прямолинейной зависимостью типа:

0,3(1) [1] (εt относительное удлинение в момент времени t, εиcх исходное значение относительного удлинения), что соответствует пределу допустимого изменения эксплуатационных свойств реальных пластифицированных материалов из ПВХ. Для экспериментальной температуры старения зависимость коэффициента старенияKε аппроксимируется прямолинейной зависимостью типа:

Kε 1-С τ (2), где С постоянная, физический смысл которой скорость изменения коэффициента старения;

τ время старения.

Время достижения критического значения Kε определяют по формуле

τт=  (3)

(3)

Для расчета срока службы композиции при температуре эксплуатации применена следующая зависимость:

lgτэ= lgτт+  (4) где Тэ, Т температуры эксплуатации и ускоренного старения соответственно,

(4) где Тэ, Т температуры эксплуатации и ускоренного старения соответственно,

Е коэффициент температурной зависимости процесса изменения показателя "относительное удлинение при разрыве ".

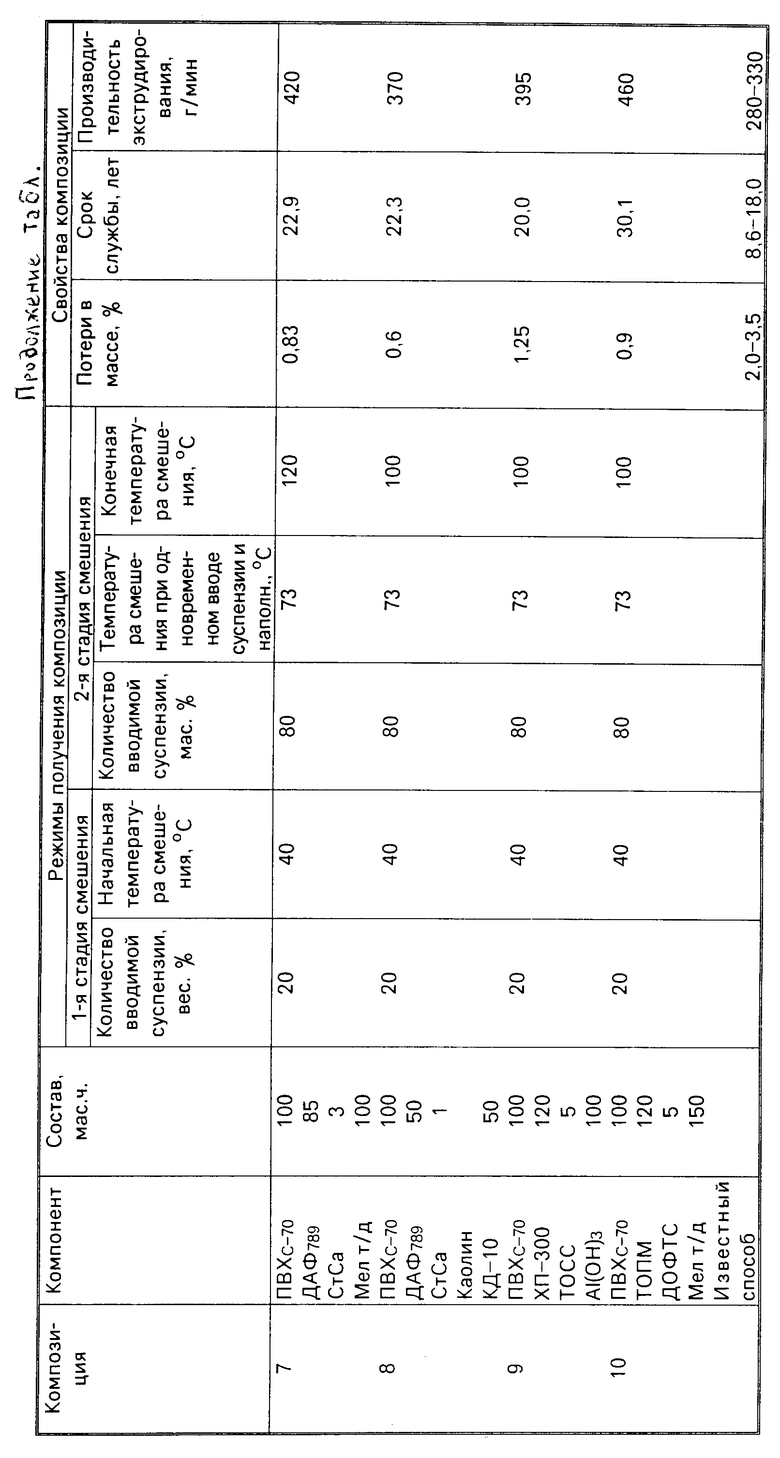

Параметры способа, состав и свойства полученных композиций отражены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1990 |

|

SU1757217A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1989 |

|

SU1755558A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 1990 |

|

SU1811191A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 1990 |

|

RU2106369C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

SU1832700A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2089571C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2048496C1 |

| ПЛАСТИЗОЛЬ | 1994 |

|

RU2074214C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2048493C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2087496C1 |

Использование: производство кабельного пластиката, труб, листовых строительных материалов. Сущность изобретения: в смеситель вводят при 20 60°С суспензионный поливинилхлорид совместно с суспензией стабилизатора в пластификаторе (15 25 мас. от общей загрузки), осуществляют их смешение и при достижении температуры 70 75°С вводят оставшуюся часть суспензии стабилизатора с наполнителем, после чего продолжают смешение до 80 120°С. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ, включающий смешение суспензионного поливинилхлорида с суспензией стабилизатора в пластификаторе и минеральным наполнителем в смесителе при нагревании до 80 120oС, отличающийся тем, что, с целью снижения потерь в массе, увеличения срока службы композиции и производительности ее экструдирования, часть суспензии стабилизатора в количестве 15 25% от массы общей загрузки вводят в смеситель одновременно с поливинилхлоридом при 20 60oС, а остальное ее количество совместно с наполнителем при 70 75oС.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Наполненная электроизоляционная композиция на основе поливинилхлорида | 1982 |

|

SU1030387A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-11-20—Публикация

1989-12-27—Подача