Изобретение относится к чистяще-полирующим составам для лакокрасочных покрытий автомобилей.

Известен состав [1] на основе растворителей и восков. Указанный состав имеет основной недостаток горючесть.

Известен полирующий состав [2] представляющий собой водную эмульсию восков, модификаторов, наполнителей и растворителей. Указанный состав имеет основной недостаток, заключающийся в том, что чистяще-полирующая способность состава снижается при отрицательных температурах.

Технической задачей изобретения является стабилизация чистяще-полирующей способности полирующего состава при отрицательных температурах.

Создан водно-эмульсионный полирующий состав на основе кубового остатка дистилляции капролактама, полиоксиэти- ленового эфира алкилфенола, растворителя уайт-спирита или скипидара, многоатомного спирта, высокодисперсного фосфата кальция, обладающий стабильностью чистяще-полирующих свойств при отрицательных температурах, при следующем соотношении компонентов, мас.

Кубовый остаток дистилля- ции капролактама 6,0-14,0

Многоатомный спирт

(этиленгликоль или диэти-

ленгликоль, или триэтилен- гликоль, или глицерин) 8,0-20,0

Полиоксиэтиленовый эфир алкилфенола 8,0-12,0 Уайт-спирит или скипидар 20,0-30,0

Высокодисперсный фос-

фат кальция с размером частиц 2-8 мкм 2,0-8,0 Вода Остальное до 100.

Кубовый остаток дистилляции капролактама состоит из олигомеров капролактама с мол. м. 500-8000 ус.ед. в количестве 70 мас. капролактатам в количестве 25 мас. натриевой или калиевой соли фосфорной кислоты в количестве 5%

Компоненты, входящие в полирующий состав, выпускаются по следующей технической документации:

Этиленгликоль ГОСТ 19710-83

Диэтиленгликоль ГОСТ 10136-77

Триэтиленгликоль ТУ 6-01-5-88

Глицерин ГОСТ 6258-77

Уайт-спирит ГОСТ 3134-78

Скипидар ГОСТ 1571-82

Полиоксиэтиленовый

эфир алкилфенола ГОСТ 8433-81

Кубовый оста-

ток дистилля-

ции капро-

лактама ТУ 6-130024027-87-81

Фосфаты кальция получают на отдельной фазе приготовления полирующего состава.

Приготовление пасты фосфатов кальция в воде осуществляют в реакторе с мешалкой. Загружают воду, мел и 20-40%-ный раствор ортофосфорной кислоты и перемешивают при температуре 60-80оС в течение 1 ч. Затем загружают 50-55% -ный раствор калиевой щелочи и перемешивают в течение 2-3 ч, при этом рН среды должен быть равен 9. При этом образуетcя смесь кристаллических фосфорно-кальциевых солей с размером частиц 2-8 мкм. Приготовление полирующего состава осуществляют в реакторе с рубашкой и мешалкой.

Загружают кубовые остатки и многоатомный спирт и при температуре 80-20оС перемешивают до полного растворения в течение 1 ч. Снижают температуру в реакторе до 20-40оС и последовательно загружают при перемешивании полиоксиэти- леновый эфир алкилфенола, воду, уайт-спирит и фосфиты кальция. Полученную смесь окончательно перемешивают в течение 20 мин. Увеличение содержания кубовых остатков дистилляции капролактама и уайт-спирита выше верхнего предела не приводит к повышению чистяще-полирующих свойств, но приводит к нарушению водной эмульсии состава. Уменьшение содержания этих компонентов снижает чистяще-полирующую способность состава. Увеличение содержания высокодисперсных фосфатов кальция выше верхнего предела приводит к увеличению вязкости полирующего состава, делая его не технологичным и неудобным при эксплуатации. Уменьшение содержания высокодисперсных фосфатов кальция ниже нижнего предела приводит к ухудшению чистяще-полирующей способности состава. Увеличение содержания многоатомного спирта выше верхнего предела не улучшает характеристики состава, но приводит к расслаиванию состава. Снижение содержания многоатомного спирта ниже нижнего предела не приводит к стабилизации эмульсии.

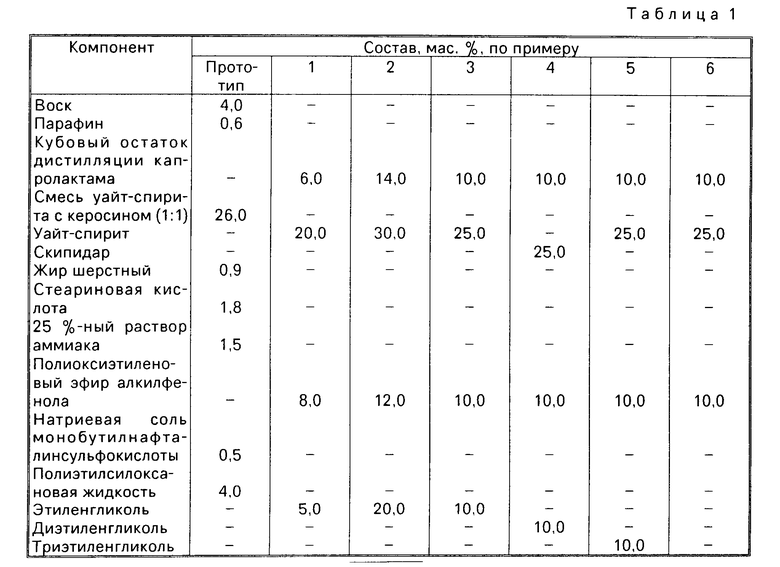

В табл. 1 приведены примеры рецептур полирующего состава. В примерах 1 и 2 табл. 1 приведены составы, в которых содержание компонентов находится соответственно на нижней и верхней границах диапазона изменения компонентов. В примерах 3, 4, 5, 6 табл. 1 приведены составы с оптимальным содержанием компонентов с изменением вида компонентов одинакового назначения.

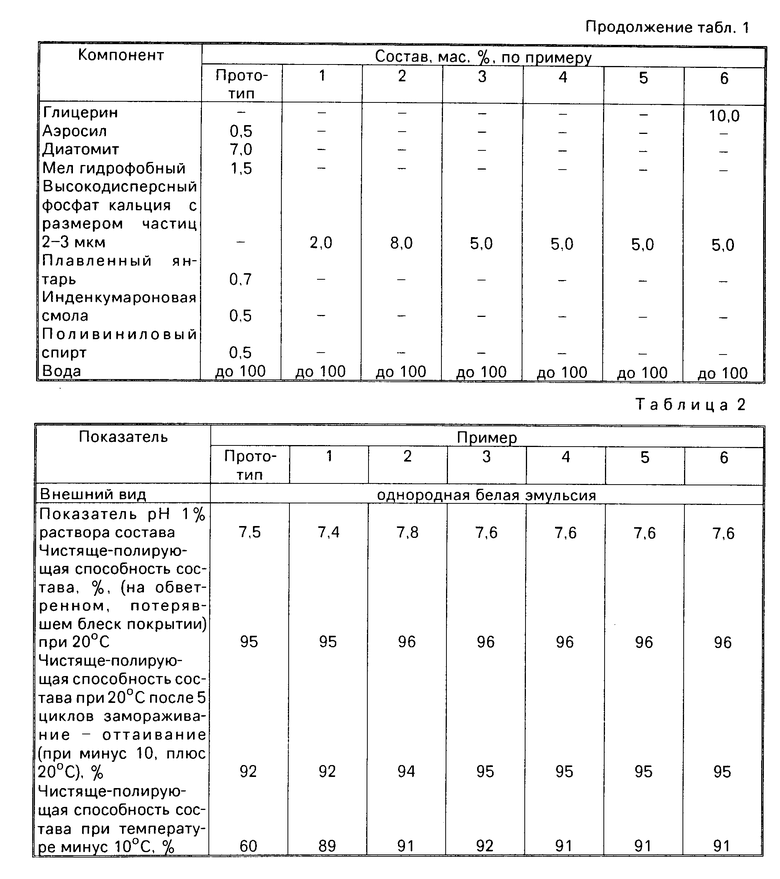

Использование автополирующего состава осуществляется следующим образом: на небольшой участок поверхности лакокрасочного покрытия тампоном наносят полирующий состав. Затем состав располировывают круговыми движениями с помощью мягкой ткани. В табл. 2 приведены характеристики полирующего состава.

Показатель рН 1%-ного раствора определялся на лабораторном оборудовании рН-метре типа рН-340 (показатель 2). Показатель рН должен быть не менее 7, чтобы обеспечивать щелочную реакцию среды. Чистяще-полирующую способность состава определяют в соответствии с ТУ 6-15-1291-81 на автополирующие составы с помощью блескомера ФБ-2 (показатели 3,4,5).

Стойкость состава к перепаду температур определяют следующим образом: укупоренный полирующий состав помещают в холодильник при заданной температуре минус 10оС на 6 ч. После этого состав размораживают при температуре 18-25оС в течение 15 ч. Полирующий состав подвергают 5 циклам замораживания оттаивания. Поcле этого cоcтав подвергают испытаниям по чистяще-полирующей способности при температуре 20оС (показатель 3). Чистяще-полирующая способность при отрицательных температурах (минус 10оС) определяют на пластине, покрытой автомобильной эмалью и охлажденной до температуры минус 10оС, с использованием полирующего состава, охлажденного до минус 10оС. Показатели определяют с помощью блескомера ФБ-2 (показатель 5).

В табл. 2 приведены основные характеристики полирующих составов, определяющие их потребительские и эксплуатацион- ные характеристики.

Цель изобретения отражена в изменении показателя 5 чистяще-полирующей способности при отрицательной температуре.

У предлагаемого состава этот показатель улучшается по сравнению с прототипом с 60 до 91% и превосходит требования не менее 70% при температуре 20оС.

Разработанный полирующий состав позволяет как при положительных температурах, так и при отрицательных (показатель 5) с одинаковой эффективностью обрабатывать лакокрасочные покрытия автомобиля, чем выгодно отличается от прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2188218C2 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2001 |

|

RU2212423C2 |

| Очищающее средство для пола | 1983 |

|

SU1081202A1 |

| Лакокрасочная композиция для покрытий | 1982 |

|

SU1085998A1 |

| ВОДНО-ДИСПЕРСИОННЫЙ ГРУНТ-ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2001 |

|

RU2202581C2 |

| ПОЛИРУЮЩИЙ СОСТАВ ДЛЯ УХОДА ЗА ЛАКОКРАСОЧНЫМИ ПОКРЫТИЯМИ | 2004 |

|

RU2268280C1 |

| СОСТАВ ПОЛИРУЮЩИЙ, КОНСЕРВИРУЮЩИЙ, ЧИСТЯЩИЙ ДЛЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ | 1995 |

|

RU2080349C1 |

| Обувной крем | 1989 |

|

SU1654322A1 |

| СОСТАВ ПОЛИРУЮЩИЙ, КОНСЕРВИРУЮЩИЙ, ЧИСТЯЩИЙ | 2000 |

|

RU2192442C2 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2366677C1 |

Использование: для чистки и полирования лакокрасочных покрытий автомобилей. Сущность изобретения: полирующий состав содержит, мас. кубовый остаток дистилляции капролактами 6,0 - 14,0; этиленгликоль или диэтиленгликоль, или триэтиленгликоль, или глицерин 5,0 20,0; полиоксиэтиленовый эфир алкилфенола 8,0 12,0; уайт-спирит или скипидар 20,0 30,0; высокодисперсный фосфат кальция 2,0 8,0; вода остальное. Кубовый остаток дистилляции капролактама и многоатомный спирт перемешивают при 80 90°С, снижают температуру до 20 40°С, загружают остальные компоненты и перемешивают в течение 20 мин. Получают полирующий состав с чистяще-полирующей способностью при минус 10°С 89 92% 2 табл.

ПОЛИРУЮЩИЙ СОСТАВ для лакокрасочных покрытий автомобилей, включающий воскоподобное вещество, многоатомный спирт, эмульгатор, растворитель, наполнитель и воду, отличающийся тем, что в качестве воскоподобного вещества он содержит кубовый остаток дистилляции капролактама, в качестве многоатомного спирта-этиленгликоль, или диэтиленгликоль, или триэтиленгликоль или глицерин, в качестве эмульгатора полиоксиэтиленовый эфир алкилфенола, в качестве растворителя уайт-спирит или скипидар, в качестве наполнителя - высокодисперсный фосфат кальция с размером частиц 2 8 мкм при следующем соотношении компонентов, мас.

Кубовый остаток дистилляции капролактама 6 14

Этиленгликоль, или диэтиленгликоль, или триэтиленгликоль, или глицерин - 5 20

Полиоксиэтиленовый эфир алкилфенола 8 12

Уайт-спирит или скипидар 20 30

Высокодисперсный фосфат кальция 2 8

Вода Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для очистки лакокрасочных покрытий | 1979 |

|

SU859406A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-11-20—Публикация

1992-11-27—Подача