Изобретение относится к мартеновскому производству стали и может быть использовано при организации автоматизированного контроля процесса на операциях завалки и прогреве шихты с формированием команды на заливку чугуна.

Правильный выбор момента для заливки чугуна в печь необходим для оптимизации технологического процесса и получения качественного металла.

Известно решение [1] предусматривающее измерение температуры поверхности шихты оптическими пирометрами в начале и конце периода между реверсированиями факела с последующей оценкой рассогласования измеряемых величин. При достижении нулевого уровня рассогласования формируется командный сигнал на заливку чугуна.

Недостаток этого решения заключается в том, что температурные измерения, в особенности с использованием пирометров, недостаточно надежны в загрязненной атмосфере горячего цеха, а их эксплуатация связана с необходимостью систематического контроля работоспособности и устранения последствий воздействия окружающей среды (прежде всего загрязнений оптики и зашлаковывания визирных труб) и частой заменой приборов.

Известны системы управления ходом технологических операций мартеновской плавки, основанные на применении балансовых методов [2] В состав этих систем входят устройства, определяющие момент начала заливки чугуна по непрерывно по- лучаемой информации о теплоусвоении шихты в периоды завалки и прогрева.

Наиболее близкой по технической сущности к предлагаемому устройству является схема, включающая датчики текущего расхода топлива, связанные с делителями, обеспечивающими умножение их сигналов на соответствующие каждому виду топлива значения калорийности, и блок интегрирования с суммированием входных сигналов. В рассматриваемой схеме интегрирующий блок соединен информационными входами с выходами делителей, а текущее значение тепловой нагрузки с его выхода (за вычетом тепловых потерь) поступает на измерительный вход схемы сравнения, на второй вход которой задан контрольный параметр, соответствующий величине теплосодержания, устанавливаемый экспериментальным путем для процесса с оптимальной продолжительностью контролируемых периодов. Сигнал начала измерительного цикла формируется узлом, построенным на базе фотодатчиков, свизированных на место установки выпускного желоба.

Однако в реальных условиях производства возможны отклонения от оптимальной продолжительности периода завалки как из-за задержек в подаче составов с шихтовыми материалами, так и при увеличении темпа завалки, которые известным устройством не учитываются. Отсутствие увязки контрольного параметра с продолжительностью завалки в каждой конкретной плавке снижает точность определения момента начала заливки чугуна.

Цель изобретения повышение точности определения момента начала заливки чугуна путем учета изменений в темпе завалки.

Для достижения поставленной цели в устройство, содержащее датчик текущего расхода по каждому виду используемого топлива, формирователь сигнала начала периода завалки, интегрирующий блок и схему сравнения, включенную на выходе устройства, введены: таймер, задатчик временных параметров, определяющих общую продолжительность периодов завалки и прогрева с последовательным увеличением по составляющей завалки, задатчик значений контрольного параметра, определяющего расход условного (суммарного) топлива в зависимости от временного параметра, триггер управления, блок коммутации, подключенный информационными входами к задатчику значений контрольного параметра, блок пороговых элементов, подключенный входами уставки уровней к задатчику временных параметров и сумматор-вычитатель. Один вход сумматора-вычитателя подключен к выходу интегрирующего блока, соединенного информационными входами с выходами датчиков расхода, а второй вход к выходу блока коммутации, управляющие входы которого соединены с выходами блока пороговых элементов, входы которого объединены и подключены к выходу таймера. Управляющий вход таймера совместно с управляющим входом интегрирующего блока подключен к выходу триггера управления, соединенного входом установки единицы с выходом формирователя сигнала начала периода завалки, а входом установки нуля с выходом схемы сравнения, которая выполнена в виде компаратора нулевого уровня и подключена входом к выходу сумматора-вычитателя.

Предлагаемое схемное решение обеспечивает корректировку контрольного параметра в зависимости от темпа завалки по ходу процесса, повышая тем самым точность определения момента начала заливки чугуна.

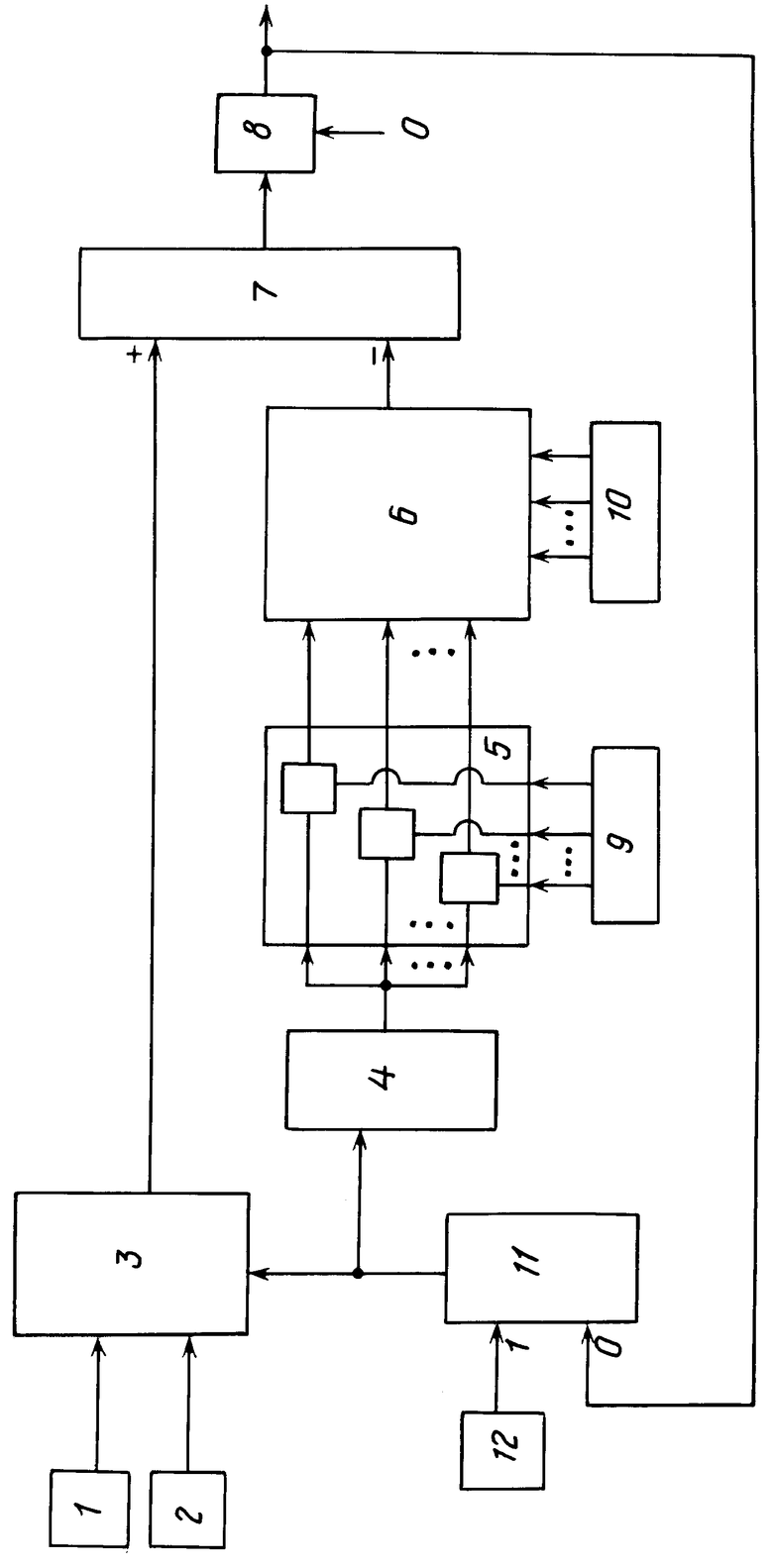

На чертеже приведена блок-схема предлагаемого устройства (пример с использованием двух видов топлива, например природного газа и мазута).

Устройство содержит датчики 1 и 2 текущего расхода мазута и природного газа, интегрирующий блок 3, таймер 4, блок 5 пороговых элементов, блок 6 коммутации, вычитатель сумматор 7 и выходной компаратор 8 нулевого уровня. Информационные входы блока 5 соединены с выходом таймера 4, а входы уставки пороговых уровней с задатчиком 9 временных параметров τ1.τn, определяющих общую продолжительность периодов завалки и прогрева с выбранным дискретом Δ увеличения по составляющей завалки (составляющая прогрева величина постоянная). Управляющие входы блока 6 коммутации соединены с выходами блока 5, а его информационные входы с выходами задатчика 10 значений контрольного параметра Вк, определяющего расход условного (суммарного) топлива в зависимости от временного параметра. Выход блока 6 подключен к вычитающему входу сумматора вычитателя 7, суммирующий вход которого соединен с выходом интегрирующего блока 3, а его выход с входом компаратора 8. Триггер 11, соединенный входом установки единицы с выходом формирователя 12 сигнала начала периода завалки, а входом установки нуля с выходом элемента 8, предназначен для выработки сигналов управления рабочим циклом таймера 4 и интегрирующего блока 3.

В качестве датчиков 1 и 2 текущего расхода топлива могут быть использованы типовые приборы, построенные, например, на использовании перепада давления. Формирователь 12 сигнала начала периода завалки может быть выполнен аналогично прототипу на фотодатчике, свизированном на выпускной желоб и пороговом элементе. Блок 5 коммутации может быть реализован на триггерах и элементах логики по схеме простейшего переключателя, количество переключаемых цепей которого, так же как число пороговых элементов блока 6 и количество элементов (например, конденсаторов), на которых построены задатчики 9 и 10, определяется дискретом порогов измерения (вся шкала временных параметров лежит в пределах технологического допуска).

Зависимость Вк от τ устанавливают предварительно путем технологических исследований на конкретном агрегате.

Блоки 3, 4, 9 реализуются на известных средствах вычислительной техники, например из аппаратуры АКЭСР.

Устройство функционирует следующим образом.

В исходном состоянии все узлы и элементы схемы сброшены в нулевое состояние (цепи сброса не показаны). На задатчике 9 выставлены уставки, соответствующие τ1, τ2 τn (например, из такого расчета: τ1 (τоптим Δ), τ2 τоптим и τ3 (τоптим + + Δ). Задатчиком 10 формируют уставки значений Вк (В1к, Воптимк, В3к).

При появлении металла предыдущей плавки на выпускном желобе формирователь 12 вырабатывает сигнал, который устанавливают триггер 11 в единичное состояние. Выходной импульс триггера включает в работу интегрирующий блок 3 и таймер 4.

На все время действия управляющего импульса триггера 11 выходы датчиков 1 и 2 подключены к входам интегрирующего блока 5, который вырабатывает информацию о текущем расходе условного (суммарного) топлива В (t), поступающую нарастающим итогом на первый вход сумматора-вычитателя 7. Одновременно таймер 4 ведет отсчет текущего времени. В момент, когда уровень его выходного сигнала превысит величину τ1 первого порога срабатывания блока 5, на выходе последнего появится сигнал, по которому коммутатор 6 подключит по второму входу сумматора вычитателя 7 контрольный параметр В1к. Если на момент подключения или в промежутке до выхода сигнала таймера на пороговый уровень τ2 компаратор 8 зафиксирует совпадение текущего значения В (t) и В1к, то измерительный цикл на этом закончится: выходной сигнал компаратора 8 является сигналом на заливку чугуна и сигналом, переключающим триггер 11 в противоположное состояние, при котором интегратор 3 отключен от выходов датчиков 1 и 2, а таймер 4 от питания.

Если на переходе от τ1 к τ2 совпадение текущего значения расхода суммарного топлива на первом входе блока 7 с уставкой В1к не зафиксировано, устройство аналогичным образом осуществляет поочередную отработку следующих уровней до получения выходного сигнала элемента 8.

Точность определения момента начала заливки чугуна повышается с уменьшением дискрета порогов измерения, что не вызывает затруднений в реализации.

Применение устройства дает возможность автоматически корректировать контрольный параметр в зависимости от темпа завалки по ходу процесса, создавая тем самым условия для большей объективности определения момента перехода к заливке чугуна и оптимизации дальнейшего хода плавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЛАМЕННОЙ НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 1994 |

|

RU2068006C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ФУРМЫ ПРИ ПРОДУВКЕ РАСПЛАВА ГАЗОМ В КОВШЕ | 1996 |

|

RU2100448C1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ УСРЕДНЕННОЙ СКОРОСТИ СХОДА ШИХТЫ В ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2048529C1 |

| Система автоматического регулирования | 1987 |

|

SU1476433A1 |

| Способ выплавки стали в подовой печи | 1988 |

|

SU1629320A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВА В КОВШЕ ПРИ ПЕРЕМЕННОМ ПОЛОЖЕНИИ ФУРМЫ | 1995 |

|

RU2113505C1 |

| СИСТЕМА КОНТРОЛЯ УРОВНЯ РАСПЛАВА В ГОРНЕ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2037347C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОБЪЕМНОГО РАСХОДА ЖИДКОСТИ | 1991 |

|

RU2012848C1 |

| Способ запуска камеры сгорания газотурбинного двигателя | 2022 |

|

RU2786964C1 |

Использование: при организации автоматического контроля технологического процесса на операциях завалки и прогрева шихты с формированием сигнала на заливку чугуна. Цель изобретения - повышение точности определения момента начала заливки чугуна путем учета изменений в темпе завалки. Устройство содержит датчик текущего расхода по каждому виду используемого топлива, интегратор расхода суммарного топлива, сумматор-вычислитель и последовательно соединенные таймер, блок пороговых элементов и блок коммутации. Информационные входы блока коммутации связаны с задатчиком значений контрольного параметра, определяющего расход условного топлива в зависимости от временного параметра. Эту зависимость устанавливают предварительно путем технологических исследований на конкретном агрегате. Выход интегратора соединен с суммирующим входом сумматора-вычитателя, а выход блока коммутации с входом вычитания. 1 ил.

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА НАЧАЛА ЗАЛИВКИ ЧУГУНА В МАРТЕНОВСКУЮ ПЕЧЬ, содержащее датчики текущего расхода по каждому виду используемого топлива, формирователь сигнала начала периода завалки шихтовых материалов, интегрирующий блок и схему сравнения, которая установлена на выходе устройства, отличающееся тем, что в него введены таймер, задатчик временных параметров для определения общей продолжительности периодов завалки и прогрева с последовательным увеличением по составляющей завалки, задатчик значений контрольного параметра для определения расхода условного топлива в зависимости от временного параметра, триггер управления, блок коммутации, подсоединенный информационными входами к задатчику значений контрольного параметра, блок пороговых элементов, подсоединенный входами уставки уровней к задатчику временных параметров, и сумматор-вычитатель, один вход которого подсоединен к выходу интегрирующего блока, соединенного информационными входами с выходами датчиков текущего расхода топлива, а другой вход к выходу блока коммутации, соединенного управляющими входами с выходами блока пороговых элементов, входы которого объединены и подсоединены к выходу таймера, управляющий вход таймера совместно с управляющим входом интегрирующего блока подсоединен к выходу триггера управления, соединенного входом установки единицы с выходом формирователя сигнала начала периода завалки, а входом установки нуля с выходом схемы сравнения, которая выполнена в виде компаратора нулевого уровня и подсоединена измерительным входом к выходу сумматора-вычитателя.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кочо В.С | |||

| и др | |||

| Балансовые методы в исследовании и автоматизации мартеновских печей | |||

| Киев: Техника, 1966, с.108-122. | |||

Авторы

Даты

1995-11-20—Публикация

1993-04-23—Подача