Изобретение относится к металлургическому производству, в частности, к способам управления режимом продувки расплавов в ковшах газами, например, азотом либо аргоном.

Известен способ внепечной обработки стали, при котором продувку металла в ковше нейтральным газом в течение 1 2 мин ведут при положении сопла фурмы на расстоянии от днища 0,05 0,1 высоты H уровня расплава в ковше, затем фурму перемещают вверх и устанавливают ее сопло в металле на расстоянии от поверхности расплава 0,2 0,3 H и продувку ведут при этом положении фурмы в течение 1 3 мин, после чего фурму перемещают в первоначальное положение и металл продувают в течение 2 5 мин [1]

К недостаткам этого способа относится следующее. К мокрому вылету фурмы (глубине погружения ее сопла в расплав) Нм предъявляются жесткие требования. В то же время высота зеркала расплава в ковше меняется от плавки к плавке, от ковша к ковшу. Поэтому, даже при строго определенных длине фурмы и положении каретки по вертикали, Нм колеблется в широких пределах. При продувке одной планки с вероятностью 0,2 0,5 происходит укорочение фурмы за счет ее локального размывания расплавом. Это также изменяет Hм.

Поскольку после отпускания в расплав конец фурмы недоступен для визуального контроля, то даже визуальная оценка фактического Hм невозможна. Это усложняет организацию управления Hм по обратным связям. Использование традиционного жесткого разомкнутого управления Hм по положению каретки, применяемого в способе, не обеспечивает стабилизации Hм на требуемых уровнях.

Наиболее близким по технической сущности к предлагаемому является способ использования устройства для рафинирования расплавов, при котором предварительно идентифицируют зависимость давления перед фурмой Hм, устанавливают ее с помощью дросселя, с учетом возможного максимального металлостатического напора в ковше, задают постоянное давление инертного газа на выходе стабилизатора, постепенно с низким расходом газа опускают фурму в расплав до требуемого Hм, при этом давление перед фурмой и на выходе редукционного клапана постепенно растет в функции Hм, а сам Hм оценивают по величине давления, после опускания фурмы величину давления на ее входе запоминают, расход инертного газа увеличивают до номинального, давление на входе фурмы стабилизируют относительно заполненного уровня, а положение фурмы не меняют до конца продувки [2]

В отличие от традиционного способа управления Hм по положению каретки при заранее известной длине фурмы, здесь использован способ управления по величине давления P перед ней. Изменение Hм приводит к изменению P. При этом не важно, изменился ли Hм за счет колебания длины фурмы, либо из-за изменения положения зеркала расплава.

К недостаткам способа относится то, что он не позволяет осуществить точную установку фурмы на заданное значение Hм и осуществить стабилизацию Hм относительно ее заданного уровня.

В процессе продувки расплава происходит заметалливание сопла фурмы, то есть намораживание своеобразной металлической диафрагмы на конце трубы с постепенно, по мере продолжения продувки, уменьшающимся отверстием. Независимо от конструкции фурмы процесс заметалливания после 10 20 мин чистого времени (3 5 плавок) может вывести фурму из строя, так как даже при высоких давлениях пропускает очень мало газа (Коган А.Е. Внепечные и ковшевые процессы. Новокузнецк: Изд-во Кузбасского политехнического института, 1990", с. 41 42). По мере заметалливания сопла фурмы, при прочих равных условиях, растет давление перед фурмой, что вносит погрешность в оценку Hм по величине P. При опускании более холодной фурмы в расплав процесс заметалливания происходит интенсивно. Поэтому используемый в способе подход к установке фурмы в положении продувки по величине давления приводит к значительной ошибке в реализации заданного мокрого вылета Hм.

Происходящее во время продувки периодическое укорочение фурмы при неизменном положении каретки, приводит к снижению Hм, что ухудшает эффективность внепечной обработки. Способ не позволяет стабилизовать величину Hм относительно его заданного уровня.

Целью изобретения является расширение функциональных возможностей способа для стабилизации Hм относительно заданного значения, определяемого без погрешностей, связанных с заметалливанием сопла.

Сущность изобретения заключается в том, что способ управления мокрым вылетом фурмы при продувке расплава в ковше включает измерение давления P как информативного признака величины мокрого вылета Hм, установку фурмы в положении продувки, дополнительное поддерживание расхода газа в течение всей продувки на номинальном уровне, восстановление Hм при периодическом укорочении фурмы, по величине давления путем опускания фурмы, расчет Pзад заданного значения Hм, выраженного в P, как суммы давления перед погружением новой фурмы в расплав и металлостатического напора при заданном Hм, стабилизацию Hм каждый раз, начиная с момента падения P ниже Pзад, и ограничение времени регулирования.

Заметалливание З сопла фурмы при ее установке в ковше в нижнее положение, соответствующее положению продувки, приводит к росту P. При продувке З продолжает расти. При укорочении фурмы заметалленный конец отделяется и помеха при оценке Hм по величине P в этот период времени резко уменьшается. Это обстоятельство позволяет использовать P как надежный информативный признак Hм при стабилизации мокрого вылета в короткий период времени регулирования, начиная с момента отделения конца фурмы. За короткое время З не успевает вырасти до значений, существенно влияющих на качество управления Hм. Регулирующим воздействием является изменение положения фурмы по высоте. В качестве отклика используется параметр состояния агрегата давление перед фурмой.

Металлостатический напор расплава

Pм= ρp•g•Hм, Па, (1)

где ρp плотность расплава, кг/м3

q 9,81 ускорение свободного падения, м/с2;

Hм мокрый вылет фурмы, м.

Учитывая малую толщину слоя шлака в сравнении с Hм, можно принять ρp≈ ρм, где ρм плотность жидкого металла.

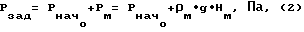

Давление перед погружением фурмы в расплав Pнач зависит от начальной степени заметалливания сопла. При повторном использовании фурмы З ≠ 0, что увеличивает Pнач. При использовании новой фурмы до ее погружения в расплав З 0. При прочих равных условиях заданное значение Hм, выраженное в давлении,

где  давление перед погружением новой фурмы в расплав.

давление перед погружением новой фурмы в расплав.

Согласно выражению (2), заданное значение Hм, выраженное в P, складывается из начального  до погружения новой фурмы в расплав и металлостатического напора продуваемого столба расплава.

до погружения новой фурмы в расплав и металлостатического напора продуваемого столба расплава.  включает в себя все прочие потери давления, за исключением Pм. Поскольку еще до погружения новой фурмы в расплав расход газа устанавливают на номинальный (рабочий) уровень, этот уровень сохраняется до конца продувки плавки, а далее его выставляют и при повторном использовании фурмы, то

включает в себя все прочие потери давления, за исключением Pм. Поскольку еще до погружения новой фурмы в расплав расход газа устанавливают на номинальный (рабочий) уровень, этот уровень сохраняется до конца продувки плавки, а далее его выставляют и при повторном использовании фурмы, то  как внутри данной, так и на последующих плавках, остается достаточно стабильным. При укорочении фурмы изменяются потери давления на самой фурме, но величина этих потерь пренебрежительно мала в сравнении с величиной Pзад.

как внутри данной, так и на последующих плавках, остается достаточно стабильным. При укорочении фурмы изменяются потери давления на самой фурме, но величина этих потерь пренебрежительно мала в сравнении с величиной Pзад.

Поскольку в Pзад не входят потери давления на З, то его можно использовать как эталон. Падение P(t) ниже Pзад можно использовать при управлении Hм по обратной связи как параметр состояния агрегата. Поскольку при этом З минимально, то на P(t) в это время З влияния практически не оказывает. Поэтому небаланс ΔP (t) Pзад P(t) достаточно однозначно характеризует отклонение Hм относительно задания. В то же время, при отклонении P(t) относительно Pзад в большую сторону, связанном с ростом З, стабилизация Hм по величине давления не имеет смысла, поскольку величина Hм в этом случае остается неизменной.

Способ позволяет дополнительно осуществлять стабилизацию Hм после периодического укорочения фурмы во время продувки расплава относительно Pзад заданного значения Hм, выраженного в давлении. Pзад определяется расчетным путем для новой фурмы и заданного Hм. Pзад находится без погрешностей, связанных с заметалливанием сопла. В результате стабилизации Hм повышается эффективность внепечной обработки расплава.

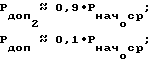

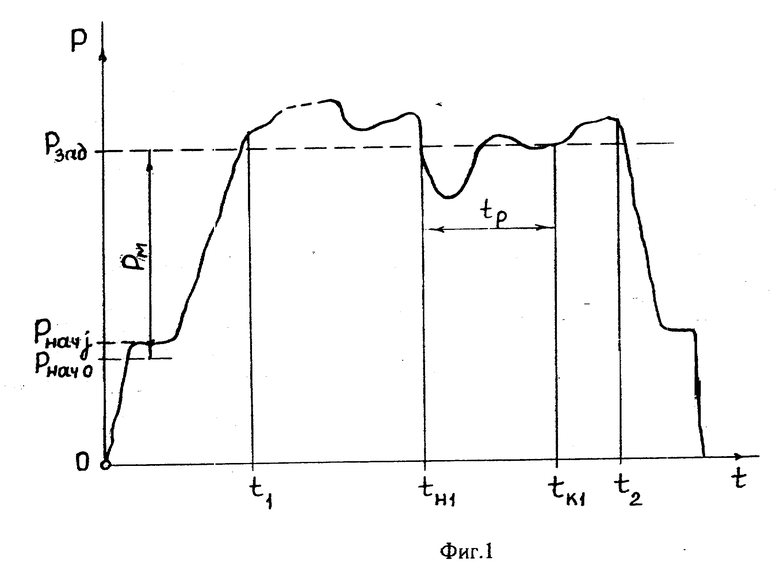

На фиг. 1 приведена сглаженная временная зависимость давления на входе фурмы во время продувки плавки при реализации способа, на фиг. 2 пример устройства для реализации способа.

На фиг. 1 обозначено: 1- сглаженная зависимость давления P(t) на входе фурмы от времени;  давление перед погружением новой фурмы в расплав;

давление перед погружением новой фурмы в расплав;  то же перед погружением фактически имеющейся фурмы в расплав; Pм - металлостатический напор при заданном Hм; Pзад заданное значение Hм, постоянное либо переменное, выраженное в давлении; t1, t2 время начала и окончания продувки расплава в рабочем (нижнем) положении фурмы; tH1 время начала цикла стабилизации Hм; tК1 время окончания цикла стабилизации Hм; tр фиксированное время регулирования.

то же перед погружением фактически имеющейся фурмы в расплав; Pм - металлостатический напор при заданном Hм; Pзад заданное значение Hм, постоянное либо переменное, выраженное в давлении; t1, t2 время начала и окончания продувки расплава в рабочем (нижнем) положении фурмы; tH1 время начала цикла стабилизации Hм; tК1 время окончания цикла стабилизации Hм; tр фиксированное время регулирования.

Момент времени tH1 это момент, при котором возникает ситуация, когда P(t) становится меньше Pзад и включается процедура стабилизации Hм. Момент времени tК1 это момент отключения процедуры стабилизации Hм. tр это время, в течение которого производится стабилизация Hм.

На фиг. 2 обозначено: 1 стабилизатор расхода газа; 2 датчик давления; 3 регистратор давления; 4, 8 и 19 пороговые элементы; 5, 11 и 21 - триггеры; 6 и 12 ключи; 7 и 16 сглаживатели; 9 датчик положения; 10 - элемент "И"; 13 блок памяти; 14 усилитель; 15 и 26 задатчики; 17 - элемент сравнения; 18 детектор; 20 таймер; 22 автоматический регулятор; 23 фурма; 24 ковш с расплавом; 25 привод фурмы; Hм мокрый вылет фурмы; Pзад заданное значение Hм, выраженное в давлении; Hм зад заданное значение мокрого вылета фурмы.

Фурма 23 в вертикальном положении перемещается с помощью привода 25.

Инертный газ подается в стабилизатор расхода газа 1, который через датчик давления 2 связан с фурмой 23.

Датчик 2 электрически через регистратор давления 3, пороговый элемент 4, триггер 5 связан с управляющим входом ключа 6. Выход регистратора давления 3 через сглаживатель 7, пороговый элемент 8, один из входов элемента "И", элемент "И" 10, триггер 11 соединен с управляющим входом ключа 12. Выход регистратора давления 3 также подключен к основным входам ключей 6 и 12. Второй вход элемента "И" подсоединен к выходу датчика положения 89, а третий - к выходу задатчика 26.

Выход ключа 6 через сглаживатель 16, элемент сравнения 17, детектор 18, пороговый элемент 19, таймер 20, триггер 21 связан с разрешающим входом регулятора 22. Выход сглаживателя 16 также соединен через регулятор 22 с приводом фурмы 25. Выход ключа 12 через блок памяти 13, усилитель 14 подключен ко второму входу элемента сравнения 17 и входу задания регулятора 22. Выход задатчика 15 соединен со вторым входом усилителя 14.

В качестве технической базы устройства используются, например, следующие элементы. Регистратор давления 3 самопишущий прибор МТС 712; пороговые элементы (компараторы) 4, 8 и 19 на микросхеме К554САЗ; триггеры 5, 11 и 21 универсальные i-k триггеры на микросхеме К155ТВ1; ключи 6 и 12 на микросхеме 543КН3; сглаживатели 7 и 16 фильтры на базе пассивных RC цепей потенциального типа; датчик положения 9 на базе концевого выключателя серии КУ; элемент "И" 10 на микросхеме К555ЛИ2; блок памяти 13 на микросхеме КР1100СК2; усилитель 14 на микросхеме К155ЛН5; задатчик 15 типа РЗД-22; элемент сравнения 17 на микросхеме К155ИМ7; детектор диод типа KD24A; таймер 20 на микросхеме 580ИК53; автоматический регулятор на микроконтроллере "Ремиконт" типа Р-130; привод фурмы 25 с бесконтактным реверсивным пускателем типа ПБР-3А; задатчик 26 тумблер типа ТВ1-1.

Перед продувкой новой фурмы 23 с помощью привода 25, ее устанавливают над ковшом с расплавом 24 (см. фиг. 2). Нейтральный газ с номинальным расходом подают на фурму через стабилизатор расхода газа 1 и датчик давления 2. Давление перед фурмой снимают с помощью датчика 2 и фиксируют регистратором 3.

Сигнал давления подают в цепь, состоящую из блоков 7 13, служащую для задания давления перед погружением новой фурмы  . В сглаживателе 7 сигнал давления освобождается от случайной помехи. Пороговый элемент 8 предназначен для отсечки малых значений сигнала, когда давление растет и не достигло субпостоянного значения

. В сглаживателе 7 сигнал давления освобождается от случайной помехи. Пороговый элемент 8 предназначен для отсечки малых значений сигнала, когда давление растет и не достигло субпостоянного значения  , близкого к

, близкого к  . Задатчиком 26 устанавливают признак "1", свидетельствующий об использовании новой фурмы. Сигнал с задатчика подают на третий вход элемента "И" 10.

. Задатчиком 26 устанавливают признак "1", свидетельствующий об использовании новой фурмы. Сигнал с задатчика подают на третий вход элемента "И" 10.

После стабилизации давления P на входе фурмы, ее опускают в ковш с расплавом. До касания соплом зеркала металла срабатывает датчик положения 9, закрепленный на направляющих колонны механизма перемещения фурмы. Сигнал с датчика 9 подают на второй вход элемента "И" 10. При этом давление на входе фурмы равно  и на выходе элемента "И" появляется "1", которую далее подают на триггер 11. Триггер 11 переворачивается в рабочее положение. Сигнал с него подают на управляющий вход ключа 12. Ключ открывается и пропускает в блок памяти 13 сигнал

и на выходе элемента "И" появляется "1", которую далее подают на триггер 11. Триггер 11 переворачивается в рабочее положение. Сигнал с него подают на управляющий вход ключа 12. Ключ открывается и пропускает в блок памяти 13 сигнал  , который запоминается.

, который запоминается.

В усилителе 14 по формуле (2) рассчитывают величину Pзад. При этом заданное значение Hм устанавливают на задатчике 15 и вместе с сигналом  подают в усилитель 14.

подают в усилитель 14.

По мере опускания фурмы в расплав, P растет. При достижении пороговой величины  , большей Pзад, срабатывает пороговый элемент 4. Сигнал с него подают на триггер 5, который переворачивается в рабочее состояние и сигналом с выхода открывает ключ 6. Сигнал давления через ключ 6 подают на цепь, состоящую из блоков 16 21, служащую для формирования на регулятор мокрого вылета Hм 22 разрешающего сигнала. При его наличии регулятор включается в работу и осуществляется стабилизация Hм.

, большей Pзад, срабатывает пороговый элемент 4. Сигнал с него подают на триггер 5, который переворачивается в рабочее состояние и сигналом с выхода открывает ключ 6. Сигнал давления через ключ 6 подают на цепь, состоящую из блоков 16 21, служащую для формирования на регулятор мокрого вылета Hм 22 разрешающего сигнала. При его наличии регулятор включается в работу и осуществляется стабилизация Hм.

В сглаживателе 16, аналогично блоку 7, осуществляют фильтрацию сигнала давления от случайной помехи. В элементе сравнения 17 сигнал текущего давления P(t) сравнивают с Pзад. Небаланс пропускают через детектор 18, в котором фильтруют отрицательные значения небаланса и на выход пропускают только положительные значения т.е. ΔP(t) Pзад P(t) >0.

При Pзад > P(t) на вход порогового элемента 19 подают небаланс ΔP(t). Пороговое значение ΔPдоп определяет, насколько существенно значение небаланса и имеет ли смысл осуществление стабилизации Hм. При превышении ΔP(t) величины ΔPдоп на выходе блока 19 формируется сигнал, который подают в таймер 20. Таймер отсчитывает установленное время регулирования tр. В начале отсчета tр сигналом с таймера переворачивают триггер 21 в рабочее состояние. Триггер включает в работу регулятор Hм 22. Сигнал текущего значения давления P(t) c выхода сглаживателя 16 подают на клеммы управляемого параметра объекта. На вход задания подают сигнал с блока 14. Выходной сигнал подают на привод фурмы 25. Регулятор 22 вырабатывает по заложенному в него закону команды на изменение положения фурмы, а значит и Hм. Осуществляют стабилизацию Hм.

После отсчета tр таймер 20 снимает сигнал с триггера 21. Триггер возвращается в исходное состояние и отключает регулятор 22.

Процесс стабилизации Hм вновь возобновляется при появлении сигнала на выходе порогового элемента 19.

После продувки плавки фурму извлекают из расплава и признак новой фурмы с задатчика 26 снимают. Величина  запоминается в блоке памяти 13, сохраняется на все последующие продувки с данной фурмой, так как на третьем входе элемента "И" 10 будет "0", на выходе элемента 10 "0" и ключ 12 остается закрытым. Обновление

запоминается в блоке памяти 13, сохраняется на все последующие продувки с данной фурмой, так как на третьем входе элемента "И" 10 будет "0", на выходе элемента 10 "0" и ключ 12 остается закрытым. Обновление  произойдет лишь при установке новой фурмы и задании ее признака в задатчике 26. В остальном реализация способна с помощью данного устройства при новой и старой фурме идентична.

произойдет лишь при установке новой фурмы и задании ее признака в задатчике 26. В остальном реализация способна с помощью данного устройства при новой и старой фурме идентична.

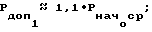

Пороговые значения элементов 4, 7 и 19 устанавливают из соотношений:

где  среднестатистическое давление

среднестатистическое давление  , которое находят по множеству продувок.

, которое находят по множеству продувок.

Во время продувки величина Pзад может оставаться постоянной, либо изменяться. В последнем случае после изменения Pзад по ходу продувки новый уровень Hм будет устанавливаться не сразу, а во время работы регулятора после очередного укорочения фурмы.

Способ позволит осуществлять стабилизацию Hм во время продувки, когда непосредственный контроль Hм не зависит от текущего заметалливания сопла фурмы. Время вмешательства в процесс продувки в процессе управления минимально и не оказывает существенного влияния на свойства расплава и стойкость ковша и фурмы. В результате стабилизации Hм повышается эффективность внепечной обработки металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПЕРАТИВНОЙ ОЦЕНКИ СОСТОЯНИЯ ФУРМЫ ПРИ ПРОДУВКЕ РАСПЛАВА В КОВШЕ | 1996 |

|

RU2101366C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ СВИЩЕЙ В ФУРМЕ ПРИ ПРОДУВКЕ РАСПЛАВА ГАЗОМ В КОВШЕ | 1996 |

|

RU2113507C1 |

| СПОСОБ ОПЕРАТИВНОГО ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ СОПЛА ФУРМЫ ОТНОСИТЕЛЬНО ЗЕРКАЛА РАСПЛАВА ПРИ ЕГО ПРОДУВКЕ В КОВШЕ | 1995 |

|

RU2083685C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВА В КОВШЕ ПРИ ПЕРЕМЕННОМ ПОЛОЖЕНИИ ФУРМЫ | 1995 |

|

RU2113505C1 |

| СПОСОБ УСТАНОВКИ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ В ПОЛОЖЕНИИ ПРОДУВКИ | 1996 |

|

RU2113506C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 1996 |

|

RU2113502C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ | 1995 |

|

RU2098490C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ РАСПЛАВА В КОВШЕ | 2006 |

|

RU2324904C1 |

| СПОСОБ РАЗМЕТАЛЛИВАНИЯ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ГАЗОМ | 2005 |

|

RU2292401C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

Изобретение относится к управлению режимом продувки расплава в ковше газами. Существо изобретения заключается в том, что по мере укорочения фурмы в процессе продувки расплава положения фурмы Нм стабилизируют по величине давления инертного газа перемещением ее в вертикальном положении. Время стабилизации ограничивают для устранения влияния заметалливания сопла на результаты управления. Процесс регулирования каждый раз начинают с момента понижения давления ниже заданного уровня. Последний рассчитывают как сумму давления перед погружением новой фурмы в расплав и металлостатического напора при заданном Нм. Способ обеспечивает стабилизацию Нм независимо от текущего заметалливания сопла фурмы. 2 ил.

Способ управления положением фурмы при продувке расплава газом в ковше, включающий измерение давления Р перед фурмой, использование давления как информативного признака для определения положения фурмы, установку фурмы в положение продувки, отличающийся тем, что в течение всей продувки расход газа поддерживают на номинальном уровне, вычисляют заданное значение давления Рзад при установке новой фурмы в положение продувки по математическому выражению

Рзад Рнач.о + Рм,

где Рнач.о давление перед погружением новой фурмы в расплав;

Рм металлостатический напор,

при Р < Рзад во время продувки определяют факт укорочения фурмы и опускают ее до момента восстановления значения давления, причем время регулирования ограничивают.

| SU, авторское свидетельство, 1305179, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 1068501, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-27—Публикация

1996-06-07—Подача