Изобретение относится к области порошковой металлургии, к способам получения спеченных твердых сплавов на основе карбида вольфрама, преимущественно мелкозернистых и особомелкозернистых.

Известен способ получения спеченного твердого сплава, включающий смешивание порошков карбидов металлов, выбранных из группы, содержащей вольфрам и тантал, и кобальта совместным мокрым размолом компонентов в течение 18-24 ч, формование заготовок и спекание [1] Этот способ предусматривает использование порошков карбида вольфрама со средним размером зерна менее 1,1 мкм и полученного из ультрамелкодисперсных порошков вольфрама, например, газофазного или плазменного восстановления.

Известный способ позволяет получать мелкозернистые твердые сплавы (содержание фракции карбида вольфрама менее 1 мкм не ниже 70%). Однако прочность полученных сплавов относительно невысока (1320-1360 МПа), недостаточна и их твердость (не выше 91,5 HRA).

Это связано с тем, что в известном способе используются порошки карбида вольфрама с повышенной дефектностью кристаллической решетки. При размоле таких порошков, даже при низкой его интенсивности (время размола не выше 24 ч), происходит дальнейшее увеличение дефектности кристаллической структуры карбида. При спекании твердого сплава это обусловливает появление аномально крупных зерен карбида вольфрама, что не позволяет получить высокие значения прочности и твердости.

Наиболее близким к изобретению по технической сущности является способ получения спеченного твердого сплава, включающий смешивание порошков карбидов тугоплавких металлов, выбранных из группы, содержащей карбиды вольфрама и тантала, с порошком кобальта совместным размолом до удельной поверхности смеси 2,6-3,8 м2/г, формование заготовок и спекание [2]

Известный способ предусматривает использование порошка карбида вольфрама со средним размером зерна 0,5-1,1 мкм, удельной поверхностью 0,7-2,0 м2/г и активностью, характеризующейся шириной рентгеновской линии (1122) в FeK  излучении (20-30) ˙ 10-3 рад. Этот порошок получен карбидизацией ультрамелкозернистого порошка вольфрама плазменного восстановления и характеризуется высокой неоднородностью зерен по размерам (медианальный диаметр d80/d20 не ниже 4,5). При размоле такого порошка с кобальтом получают смесь также неоднородную по размерам зерна. При этом более крупные зерна карбида измельчаются в большей степени, чем более мелкие, что приводит к чрезмерному повышению активности фрагментов этих зерен.

излучении (20-30) ˙ 10-3 рад. Этот порошок получен карбидизацией ультрамелкозернистого порошка вольфрама плазменного восстановления и характеризуется высокой неоднородностью зерен по размерам (медианальный диаметр d80/d20 не ниже 4,5). При размоле такого порошка с кобальтом получают смесь также неоднородную по размерам зерна. При этом более крупные зерна карбида измельчаются в большей степени, чем более мелкие, что приводит к чрезмерному повышению активности фрагментов этих зерен.

Известный способ позволяет получать особомелкозернистые сплавы (содержание фракции WC мельче 1 мкм 74-90%). Эти сплавы обладают необходимой для таких сплавов твердостью (92,0-92,5 HRA), однако прочность их недостаточна и для сплавов с 6 мас. кобальта составляет 1448-1468 МПа. Это объясняется наличием в структуре сплава аномально крупных зерен WC (крупностью 6-7 мкм и выше), образующихся при спекании сплава из-за повышенной активности части карбида вольфрама в шихте.

Задачей изобретения является получение мелкозернистых и особомелкозернистых сплавов с повышенными значениями прочности при высокой твердости.

Поставленная задача решается тем, что в способе получения спеченного твердого сплава, включающем смешивание порошков карбидов тугоплавких металлов, выбранных из группы, содержащей карбиды вольфрама и тантала с порошком кобальта совместным размолом до удельной поверхности смеси 2,6-3,8 м2/г, формование заготовок и спекание, предлагается использовать порошок карбида вольфрама со средним размером зерна 1,2-4,5 мкм, удельной поверхностью 0,13-0,85 м2/г и однородностью по размерам зерна, характеризующейся медианальным диаметром d80/d20, составляющим 1,8-3,5.

Использование указанного порошка карбида вольфрама позволяет получить смесь для спекания с оптимальной активностью зерен карбида вольфрама и повышенной их однородностью по размерам. Спекание такой смеси приводит к получению мелкозернистых и особомелкозернистых сплавов, в структуре которых отсутствуют аномально крупные зерна карбида вольфрама. В результате полученные сплавы обладают повышенными значениями прочности и твердости.

Предлагаемый способ осуществляется следующим образом.

Порошок карбида вольфрама со средним размером зерна 1,2-4,5 мкм, удельной поверхностью 0,13-0,85 м2/г и однородностью характеризующейся медианальным диаметром d80/d20, составляющим 1,8-3,5, получают карбидизацией порошка вольфрама повышенной однородности.

Указанный порошок карбида вольфрама смешивают с порошками карбида тантала и кобальта в необходимых соотношениях. Смешивание осуществляют совместным мокрым размолом (например, в среде спирта) в барабанной мельнице или атритторе с размольными шарами. Совместный размол ведут до получения удельной поверхности смеси 2,6-3,8 м2/г. При этом условия размола (соотношение смесь/шары, скорость вращения, время размола) подбираются экспериментально. Полученную смесь после отделения размольных шаров смешивают с пластификатором (например, раствор каучука в бензине) и гранулируют, если это необходимо. Из смеси формуют заготовки изделий, преимущественно, режущих пластин, прессованием в пресс-формах. Заготовки спекают в водороде или в вакууме при температуре, определяемой содержанием кобальта в сплаве.

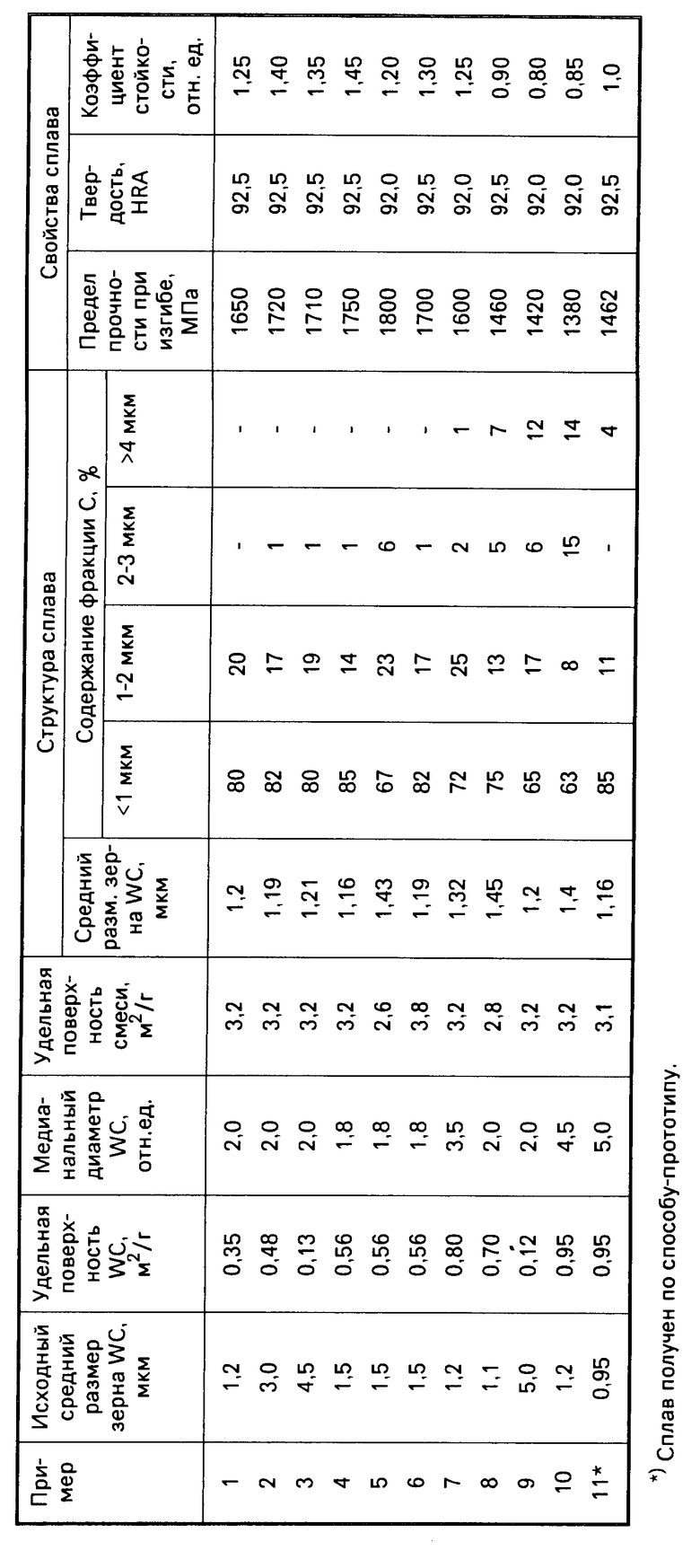

П р и м е р ы. Из порошков карбида вольфрама, характеристики которых приведены в таблице, получены смеси состава: 92 мас. WC, 2 мас. TaC, 6 мас, Со (удельная поверхность смесей также приведена в таблице). Из смесей формовали заготовки режущих пластин формы 02271 по ГОСТ 25 395-92 и штабики размерами 6 х 6 х 36 мм3, которые спекали в атмосфере водорода при 1400оС в течение 1 ч. Свойства полученных сплавов приведены в таблице.

Коэффициент стойкости (отношение времени резания исследуемой и эталонной пластиной) определяли при точении серого чугуна С430 при скорости резания V= 120 м/мин и сечении среза s x t=0,2 x 1,0 мм2/об (критерий износа h3=0,8 мм). Эталонная пластина из сплава по прототипу.

Как видно из данных таблицы, предлагаемый способ позволяет повысить прочность твердого сплава при высокой твердости (см. примеры 1-7), что позволяет увеличить эксплуатационную стойкость режущего инструмента по сравнению с инструментом, изготовленным из сплава, полученного по известному способу (пример 11).

Приведенные примеры свидетельствуют о промышленной применимости предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мелкозернистого спеченного твердого сплава | 1989 |

|

SU1748935A1 |

| Спеченный твердый сплав | 1991 |

|

SU1838442A3 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1990 |

|

SU1783853A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СЛОИСТОГО МАТЕРИАЛА НА ОСНОВЕ ТВЕРДОГО СПЛАВА | 1992 |

|

RU2064526C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ ПОРОШКА КАРБИДА ВОЛЬФРАМА | 1990 |

|

RU1714863C |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО МЕЛКОЗЕРНИСТОГО СПЛАВА | 2021 |

|

RU2780165C1 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1991 |

|

RU2027791C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО КАРБОНИТРИДА | 1991 |

|

RU2023656C1 |

| Слоистый материал для режущего инструмента | 1991 |

|

SU1801141A3 |

Использование: в области порошковой металлургии, для получения мелкозернистых и особомелкозернистых спеченных твердых сплавов на основе карбида вольфрама. Цель изобретения получение сплавов с повышенными значениями прочности при сохранении высокой твердости. Это решается тем, что при смешивании карбидов и кобальта совместным размолом используют порошок карбида вольфрама со средним размером зерна 1,2 - 4,5 мкм, удельной поверхностью 0,13-0,85 м2/г и однородностью по размерам зерна, характеризующейся медианальным диаметром d80/d20, составляющим 1,8 3,5. Размол ведут до удельной поверхности смеси 2,6-3,8 м2/г. Последующее формование и спекание приводит к получению сплавов, обладающих средним размером зерна WC 1 1,5 мкм. При этом предел прочности при изгибе у полученных сплавов составляет 1600 1800 ПМа при твердости 92 92,5 HRA. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА, включающий смешивание порошков карбидов тугоплавких металлов, выбранных из группы, содержащей карбиды вольфрама, тантала с порошком кобальта, совместным размолом до удельной поверхности смеси 2,6-3,8 м2/г, формование заготовок и спекание, отличающийся тем, что порошок карбида вольфрама используют со средним размером частиц 1,2-4,5 мкм, удельной поверхностью 0,13-0,85 м2/г и однородностью по размерам частиц, характеризующейся медианальным диаметром d80/d20 1,8-3,5.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения мелкозернистого спеченного твердого сплава | 1989 |

|

SU1748935A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

Авторы

Даты

1995-11-20—Публикация

1992-11-27—Подача