Изобретение относится к способам обработки поверхностей металлов, в частности опорных поверхностей буровых долот, требующих высокой твердости и износостойкости, при наличии прочного пластичного основания.

Опоры скольжения шарошечного бурового долота, как известно, воспринимают высокие циклические нагрузки и требуют наличия высокой износостойкости опорной поверхности.

Известен способ борирования стальных деталей, включающий нагрев до температуры насыщения, выдержку в насыщающей среде с дополнительной выдержкой в этой же насыщающей среде при температуре на 40-70оС ниже температуры начала превращения перлита в аустенит.

Недостаток данного способа получение однослойного боридного покрытия на мягкой основе, что исключает применение его при высоких нагрузках.

Наиболее близким по технической сущности, достигаемому результату и применению является способ борирования, включающий цементирование опорной поверхности бурового долота, борирование, закалку и отпуск. Получают однослойную структуру боридного покрытия, лежащего на слое высокоуглеродистого мартенсита. Значительная разница в объемах этих фаз и КТР приводит к возникновению нежелательных микронапряжений в покрытии в процессе ХТО, и, следовательно, имеется большая вероятность растрескивания слоя при внешнем нагружении, что ухудшает эксплуатационные характеристики изделия.

Цель изобретения получение твердого износостойкого покрытия с демпфирующей структурой.

Поставленная цель достигается тем, что в способе упрочнения поверхности опоры скольжения, включаем цементацию поверхности, борирование, закалку и отпуск. Процесс борирования проводят в две стадии: сначала при температуре 840-860оС, затем повышают температуру до 900-920оС и выдерживают при ней. В результате формируется многослойная структура твердого износостойкого покрытия, в которой гемоборид железа и борный цементит с взаимопроникающими зубьями расположены на цементированном слое.

Для осуществления предлагаемого способа необходимо провести следующие операции в вышеуказанной последовательности. Цементацию проводят в печи при температуре 920-940оС в атмосфере эндогаза с углеродным потенциалом 1,30-1,40% в течение 6 ч. Это дает глубину цементированного слоя около 2 мм с содержанием углерода на поверхности около 1 Борирование проводят в печи для цементации сначала при температуре 840-860оС с выдержкой при этой температуре не менее 2 ч. Затем температуру повышают до 900-920оС и выдерживают при этой температуре 2-3 ч. Процесс борирования осуществляют в атмосфере эндотермического газа с углеродным потенциалом 1 Общее время борирования составляет 4-6 ч.

При борировании используют смесь следующего состава, мас. карбид бора 40-70; модифицирующая смесь, состоящая, например, из пятиокиси ниобия 1-3, двуокиси циркония 25-30, двуокиси титана 3-6, криолита до 30, каолина 10-30, графит остальное. Вместо графита могут быть использованы окись алюминия, или окись алюминия и порошок железа, или порошок железа и графит по крайней мере в равных между собой отношениях в обоих случаях.

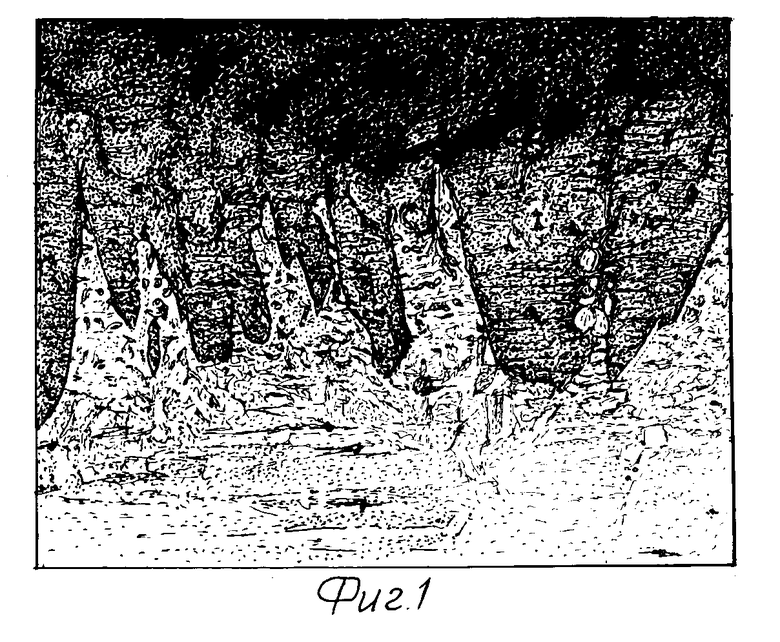

Необходимость проведения борирования в две стадии обусловлена следующим. При температуре 840-860оС по причине малой диффузионной подвижности атомов бора в стали образуется высокобористая фаза на поверхности изделия. Углерод, вытесненный из боридов, не растворяется в аустените, т.к. непосредственно под боридным покрытием его концентрация превышает 1 а образует с железом вторичный цементит. Повышение затем температуры до 900-920оС приводит к возрастанию диффузионной подвижности бора и формированию зубчатой структуры покрытия. Углерод при этом вытесняется в сторону от зубьев боридов с сохранением соединения Fe3 (C, В) в основаниях зубьев (фиг.1). Следующие операции способа представляют собой закалку и отпуск цементированной, борированной и очищенной стальной поверхности. Нагрев под закалку осуществляется в атмосфере цементации или восстановления, что предотвращает обезуглероживание или окисление борированного слоя. Температура закалки 820оС. Температура отпуска 180-200оС. Это придает цементированному слою пластичность без значительного снижения его прочности с целью получения мартенсита отпуска.

Проведение всех операций в указанной последовательности по предлагаемому способу позволяет получить твердые износостойкие поверхности опор скольжения шарошечного бурового долота, срок службы которых в 1,5-2 раза выше, чем, например, срок службы поверхности опор скольжения, использующих нанесение твердого сплава на кобальтовой основе серии "Стеллит".

П р и м е р. Борирование производят на образцах стали марки 15Н3МА или 14ХН3МА. Для осуществления способа используют состав для борирования, приготовленный следующим образом: взвешивают карбид бора, модифицирующую смесь (МС) и графит в таком количестве, чтобы получить состав, мас. карбид бора 60; МС 30; графит 10. Затем компоненты смешивают в смесителе в течение 2 ч. На дно контейнера из жаростойкой стали насыпают слой полученной смеси достаточной толщины (не менее 10 мм), укладывают предварительно цементированные образцы на расстоянии 10 мм друг от друга и засыпают оставшейся смесью. Контейнер помещают в печь для цементации. Создают атмосферу эндотермического газа с углеродным потенциалом 1% и нагревают до температуры 850оС. Выдерживают при ней 2 ч, затем нагревают до температуры 910оС и выдерживают 3 ч. Толщина боридного слоя достигает 80 мкм. Далее охлаждают контейнер до комнатной температуры. Образцы вынимают, производят механическую очистку и подвергают термообработке. Закалка в масле от температуры 820оС, отпуск при температуре 200оС. Качество и толщину боридного слоя проверяют металлографически с помощью микроскопа.

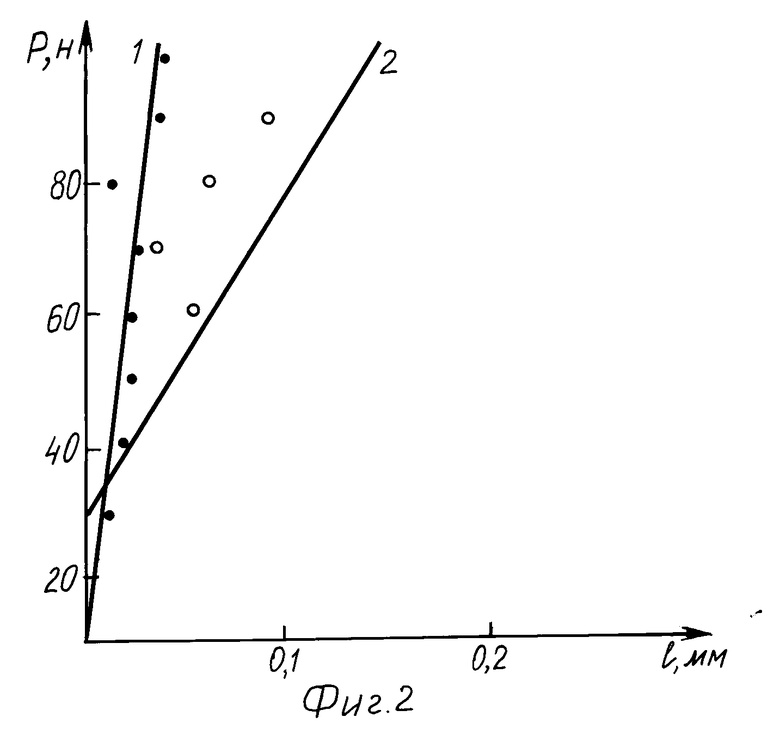

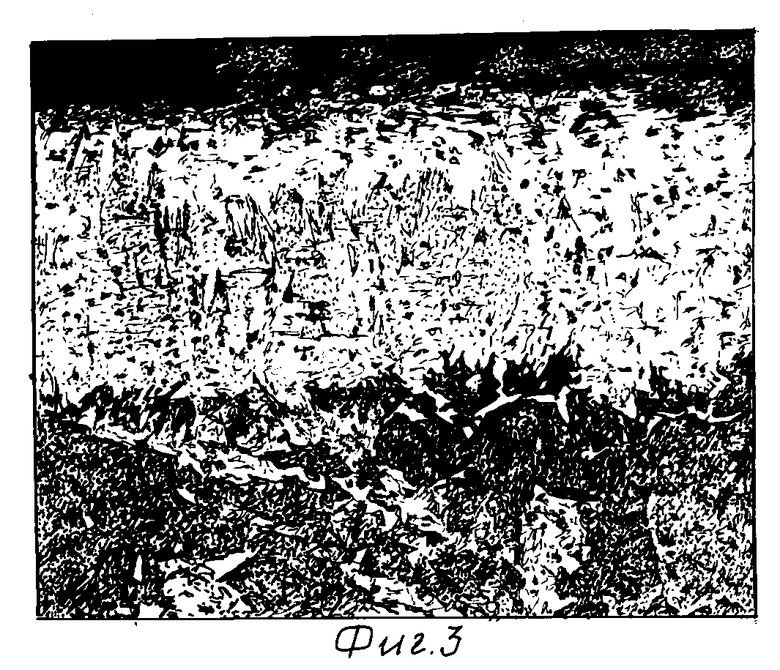

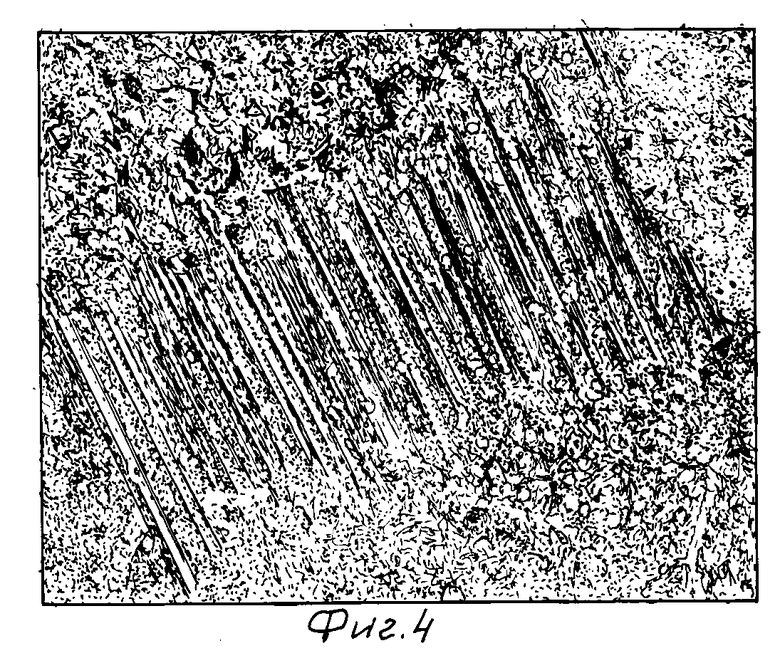

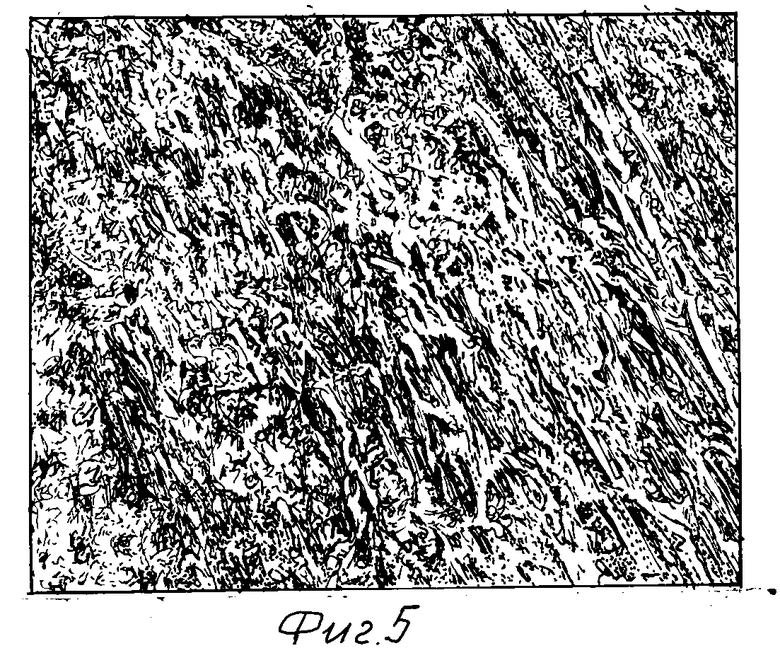

Так как структура цементита имеет большее сходство к структуре мартенсита, чем борида, физико-механические свойства многослойного покрытия выше двухслойного: борид-мартенсит. На это указывает образование трещин в покрытиях с разной структурой при вдавливании индентора. Отношение нагрузки, создаваемой индикатором, к сумме длины трещин, исходящих из отпечатка, может служить показателем трещиностойкости покрытия. На фиг.2 показаны зависимости Р/е для двух покрытий, полученных по предлагаемому способу (зависимость 1) и по традиционному (зависимость 2), имеющему структуру однослойного борида (фиг. 3). Видно, что вязкость разрушения (трещиностойкость) выше у покрытия, полученного по предлагаемому способу. При испытаниях на трение многослойное покрытие показало себя также значительно лучше. На фиг.4 и 5 представлены следы трения на образцах с предлагаемым (фиг.4) и традиционным (фиг.5) покрытием. Видно, что однослойное боридное покрытие (фиг.5) разрушается хрупко, тогда как покрытие, полученное по предлагаемому способу, не разрушается в тех же условиях испытания (фиг.4).

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИК ДЛЯ ОПОР ШАРОШЕЧНЫХ ДОЛОТ | 1996 |

|

RU2109912C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИМИ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ С ЗЕРНИСТОЙ УПРОЧНЯЮЩЕЙ ФАЗОЙ | 2000 |

|

RU2192337C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОЙ БРОНЗЫ | 1998 |

|

RU2155241C2 |

| СПОСОБ АРМИРОВАНИЯ ЦАПФ ЛАП БУРОВЫХ ШАРОШЕЧНЫХ ДОЛОТ | 2005 |

|

RU2288339C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Опора бурового шарошечного долота | 1978 |

|

SU791897A1 |

Использование: для обработки поверхностей металлов, в частности опорных поверхностей буровых долот, требующих высокой твердости и износостойкости при наличии прочного пластинчатого основания. Сущность: в способе упрочнения поверхности опоры скольжения буровых долот борирование осуществляют в две стадии: сначала при температуре 840-860°С, затем повышают температуру до 900-920°С и выдерживают при ней. При этом формируется многослойная структура покрытия, в которой гемоборид железа и борный цементит с взаимопроникающими зубьями расположены на цементированном слое. Борирование производят смесью следующего состава, мас. карбид бора 40-70, модифицирующая смесь 10-30, остальное графит или окись алюминия, или смесь алюминия и порошок железа, или порошок железа и графит в равных между собой соотношениях в обоих случаях. 1 з. п. ф-лы, 5 ил.

Карбид бора 40 70

Модифицирующая смесь 10-30

остальное графит или окись алюминия, или окись алюминия и порошок железа, или порошок железа и графита в равных между собой соотношениях в обоих случаях.

| Патент США N 3922038, кл | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1995-11-20—Публикация

1991-10-18—Подача