Изобретение относится к химико-термической обработке, преимущественно к упрочнению литого режущего инструмента из быстрорежущей стали для повышения износостойкости и теплостойкости поверхностных слоев.

Известен способ химико-термической обработки литой быстрорежущей стали, заключающийся в борировании в расплаве следующего состава (мас.%) Na2B407 34-38; NaF 15-25; B4C 30-45; стеариновая кислота - 3-5. Ti - 2-3 (см. А.С. СССР N 1322111 "Состав для борирования стальных изделий"). Борирование производится в расплаве указанного состава при температуре 950-1000oC с выдержкой 4-6 часов. Далее производится термическая обработка, заключающаяся в закалке и отпуске при температуре 560oC три раза но одному часу. Толщина борированного слоя составляет 0,08-0,12 мм. Упрочняющие фазы на поверхности составляют бориды FeB и Fe2B.

Недостатками инструмента, упрочненного с использованием данного способа, является трудоемкость способа и хрупкость упрочненных слоев, которая способствует выкрашиванию режущих кромок инструмента.

Известен также способ газового титанирования с использованием порошка титана (см. "Химико-термическая обработка металлов и сплавов". Справочник под редакцией Л.С. Ляховича, Москва, "Металлургия", 1981 г.). Спеченные твердосплавные пластинки предварительно подвергаются цементации при температуре 950-1000oC в течение 0,5-1,0 час. Далее пластинки упаковываются в муфеле с порошком титана и сверху наполняются активированным углем. Насыщение производится при температуре 1050oC в течение 4 часов, охлаждение в муфеле, на воздухе. После такой обработки на поверхности образуется тонкий слой из карбидов титана толщиной 3-6 мкм. Микротвердость покрытий на спеченных твердых сплавах не превышает Hμ 28000 МПа.

Недостатками этого способа являются трудоемкость технологических операций цементации и титанирования и хрупкость поверхностных слоев, которые выходят из строя из-за выкрашиваний.

Ближайшим аналогом заявленного способа является способ упрочнения режущего инструмента из быстрорежущей стали, включающий цементацию в течение 7-8 часов, насыщение из обмазки, содержащей, мас.%: ферротитан 70, окись алюминия 27, хлористый аммоний 3, при 1050 - 1180oC в течение 5-6 часов и последующую термообработку - отжиг в среде твердого карбюризатора при 840 - 850oC в течение 4 часов, нагрев под закалку в соляной ванне до 860 - 880oC, закалка путем охлаждения режущей части инструмента в воде, а хвостовой - в масле (SU 1516507 A, 23.10.89, МПК4 C 23 C 12/00, формула, с.1, аб. 3 описания).

Техническим результатом заявленного изобретения является повышение износостойкости и теплостойкости поверхностных слоев режущего инструмента.

Задачей настоящего изобретения является повышение эффективности литого инструмента из быстрорежущей стали за счет уменьшения хрупкости режущих кромок инструмента и затрат на упрочнение.

Поставленная задача достигается тем, что способ упрочнения литого режущего инструмента из быстрорежущей стали включает насыщение из обмазки, содержащей ферротитан, карбид бора, краснокровяную соль и хлористый аммоний при следующем соотношении компонентов, мас.%:

Ферротитан - 50 - 60,

Карбид бора - 20 - 30,

Краснокровяная соль - 15 - 25,

Хлористый аммонии - 2 - 3

и последующую термообработку - трехкратный отпуск совместно с сульфидированием в герметичном муфеле в среде сульфата натрия при 550 - 570oC в течение одного часа.

Режущие пластинки отливаются по выплавляемым моделям. Химический состав стали составляет в %: C - 0,84; W - 6,2; Mo - 5,4; Cr - 3,9 и V - 2,1, что соответствует стали Р6М5. После вырубки и очистки пластинки шлифуются и затачиваются с припусками 0,1 мм для окончательной обработки после цементации. Цементацию проводят в муфеле в среде древесного активированного угля при температуре 980 - 1020oC в течение 1,5 часа, охлаждение с муфелем на воздухе. Далее пластинки затачивают и шлифуют на окончательные размеры и обезжиривают в уайт-спирите или бензине и подвергают насыщению в обмазке. Состав обмазки содержит следующие ингредиенты (в мас.%):

Ферротитан - 50 - 60

Карбид бора - 20 - 30

Краснокровяная соль - 15 - 25

Хлористый аммоний - 2 - 3

Все эти ингредиенты разводят в этилсиликате до получения густой сметанообразной пасты. Полученную пасту наносят на шлифованные части пластинок слоем 2-5 мм и просушивают на воздухе до получения твердой корки. Подготовленные пластинки нагревают токами высокой частоты до 1180-1250oC с выдержкой в течение 3-5 мин и охлаждением с подстуживанием в масле при 60-80oC. Отпуск пластинок производят троекратно в муфеле в среде сульфата натрия с засыпкой древесного угля при 550-570oC в течение одного часа.

После такой обработки на поверхности пластинок образуется тонкий слой толщиной 3-5 мкм сульфида железа, играющий роль твердой смазки, а под ним - слой толщиной 10-15 мкм, состоящий из карбидов и нитридов титана, боридов железа. Микротвердость на поверхности не превышает 21500 МПа вследствие малой толщины слоя и частичного его продавливания, т.к. карбиды и нитриды титана обладают значительно более высокой твердостью.

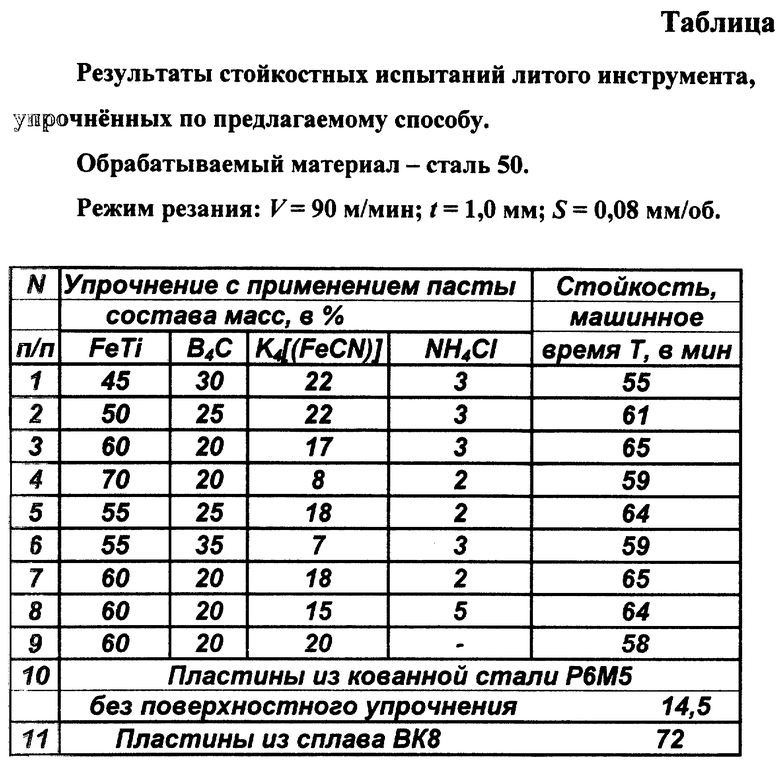

Ускоренные стойкостные испытания пластин проводили при точении стали 50, скорости резания 90 м/мин, глубине резания 1,0 мм, подаче 0,08 мм/об. Критерием стойкости выбрано машинное время в минутах до катастрофического износа.

Как следует из приведенных в таблице данных, предлагаемый способ для упрочнения литого инструмента из быстрорежущей стали Р6М5 в процессе резания (упрочненных по режимам 2-9) обеспечивает в сравнении с пластинками из кованной быстрорежущей стали (режим 11) повышение стойкости в 4,5 и более раза в сравнении с пластинками из твердого сплава ВК8 (режим 12) уступают на 10-15%.

При использовании пасты с содержанием компонентов для упрочнения пластин по предлагаемому способу за заявленными пределами (составы 1 и 10) стойкость режущего инструмента снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2345175C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЧУГУНОВ И СТАЛЕЙ | 2010 |

|

RU2440869C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПОВЫХ СТАЛЕЙ | 1999 |

|

RU2179200C2 |

| СОСТАВ ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА ПРИ ЭКСПЛУАТАЦИИ | 1999 |

|

RU2179199C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

Способ упрочнения литого режущего инструмента из быстрорежущей стали включает насыщение из обмазки, содержащей, мас.%: ферротитан 50 - 60, карбид бора 20 - 30, краснокровяная соль 15 - 25, хлористый аммоний 2 - 3, и последующий трехкратный отпуск совместно с сульфидированием в герметичном муфеле в среде сульфата натрия при 550-570 °С в течение 1 ч. Перед насыщением из обмазки инструмент шлифуют, затачивают и подвергают цементации при 980 - 1020oС с выдержкой в течение 1,5 ч и охлаждением вместе с муфелем, состав обмазки разводят в этилсиликате до получения сметанообразной пасты, а в качестве ферротитана используют FeTi-75. При этом после нанесения пасты на поверхность инструмента и сушки производят нагрев в индукторе с токами высокой частоты при 1180 - 1250oС с выдержкой в течение 3 - 5 мин и охлаждение с подстуживанием в масле при температуре 60 - 80oС. Способ позволяет повысить теплостойкость и износостойкость поверхностных слоев режущего инструмента. 4 з.п. ф-лы, 1 табл.

Ферротитан - 50-60

Карбид бора - 20-30

Краснокровяная соль - 15-25

Хлористый аммоний - 2-3

а в качестве термообработки проводят трехкратный отпуск совместно с сульфидированием в герметичном муфеле в среде сульфата натрия при 550-570°С в течение 1 ч.

| Способ обработки инструмента | 1987 |

|

SU1516507A1 |

| GB 13000354, 20.12.1972 | |||

| JP 62127459 A, 09.06.1987 | |||

| DE 4038352 А1, 04.06.1992 | |||

| Способ упрочнения изделий | 1980 |

|

SU920078A1 |

| Способ сульфидирования поверхности стальных или чугунных изделий | 1959 |

|

SU123823A1 |

Авторы

Даты

2001-08-20—Публикация

1999-11-16—Подача