Изобретение относится к устройствам для контактирования газа (пара) с жидкостью и может быть использовано в процессах абсорбции, промывки и сепарации природного газа в газовой промышленности, а также в химической, нефтехимической промышленности и смежных с ними отраслях.

Устройства, контакт фаз в которых происходит в закрученном потоке, находят широкое применение, например, в газовой промышленности.

В этих устройствах контактируемая с газом капельная жидкость под действием центробежных сил, создаваемых закрученным газовым потоком, отбрасывается к периферии и сосредоточивается на стенках цилиндрического корпуса в то время как для развития межфазной поверхности необходим многократный распад и слияние указанных капель.

Авторы изобретения ставили своей задачей разработать контактное устройство, которое, обладая высокой эффективностью за счет создания условий для распада и слияния капель, могло бы быть изготовлено простым способом.

Известны массообменные аппараты (авт. свид. N 219550 МПК В 01 D, кл. 12а, 5, 12е 1/02, БИ N 19, 1968; N 239218 МПК В 01 D, кл. 12а, 5, БИ N 11, 1969; N 251529 МПК В 01 D кл. 12а, 5, БИ N 28, 1969), в которых контактные устройства содержат винтовые спирали, установленные в цилиндрический корпус.

Поток газа, поступающий в эти устройства, закручивается винтовыми спиралями, вовлекая во вращательное движение подаваемую на контакт жидкость. Жидкость в результате крутки потока отклоняется к стенкам цилиндрического корпуса и, оседая на них, движется в виде пленки.

Одним из недостатков этих устройств является то, что сплошная винтовая спираль, способствуя быстрой сепарации капель жидкости на поверхности цилиндрического корпуса, уменьшает время пребывания жидкости в дисперсном состоянии и, следовательно, время контакта. Это снижает эффективность устройства.

Известен массообменный аппарат для взаимодействия газа (пара) и жидкости (авт. свид. N 683761, МКИ В 01 D 3/30, 45/12, БИ N 33, 1979), содержащий тарелки с прямоточными устройствами, выполненными в виде контактных трубок с расположенными в них винтовыми вставками. Вставки выполнены в виде винтовых спиралей.

Контактная труба имеет боковые отверстия для отвода жидкости и газа, расположенные соответственно, перед и за винтовой спиралью.

Движущийся в устройстве газожидкостной поток закручивается спиралью. При этом капли жидкости, находящиеся в потоке, под действием возникающих центробежных сил, отклоняются к стенкам трубок, образуя на них вращающуюся пленку. Эта пленка сосредотачивается, в основном у спиральной поверхности, откуда выводится через отверстия в стенках контактной трубы. Для проведения дополнительного контакта отведенной жидкости с газовым потоком, часть газа отводится из контактной трубки через отверстия расположенные за винтовой спиралью. Струи отведенной жидкости и газа контактируют вне контактной трубки.

Недостатком аппарата является то, что контакт фаз частично происходит вне контактной трубки, где не действуют центробежные силы, интенсифицирующие процесс. В центральной части самих устройств контакт фаз также малоинтенсивен из-за малого времени пребывания здесь жидкости в капельном состоянии, что также снижает эффективность аппарата.

Известен контактный аппарат (авт. свид. N 308768 МПК B 01 F 11/00, БИ N 22, 1971), в корпусе которого установлены винтовые завихрители, снабженные центральными каналами с отверстиями. С целью интенсификации процесса, винтовая спираль завихрителей выполнена с уменьшающимся шагом и длиной увеличивающейся от нижнего завихрителя к верхнему.

Жидкость поступает в центральный канал и через его отверстия в завихритель.

Газ, пройдя по завихрителю, закручивается, а жидкость под действием возникающих при этом центробежных сил отклоняется к стенке корпуса и растекается по нему в виде тонкой пленки, которая контактирует с газом.

Недостатком аппарата является незначительный контакт фаз в центральной части завихрителей, а также сложность их изготовления.

Известна массообменная колонна (см. авт. свид. N 199095, МПК B 01 F кл. 12е, 4/01, БИ N 19, 1968), включающая вертикальный цилиндрический корпус, внутри которого установлен коаксиальный стержень. В кольцевом пространстве между корпусом и стержнем размещены секторные элементы, расположенные на некотором расстоянии один от другого, по высоте перекрывающие друг друга на какую-то долю секторного угла и образующие ступенчато-винтовую спираль.

Как одно целое с секторными элементами устанавливаются фартуки, которые могут быть выполнены плоскими, изогнутыми или гофрированными с наклоном нижней кромки, выполняющей роль натекателя и с гофром от периферии к центру. Нижняя кромка фартуков имеет переменный профиль.

Газовую фазу подают в нижнюю часть цилиндрического корпуса, жидкость поступает несколько ниже верхнего секторного элемента. При этом верхний элемент служит брызгоотбойником, предотвращающим унос капель жидкости движущимся вверх потоком газа.

Для возврата части жидкости к центру аппарата за счет гравитационных сил секторные элементы имеют подъем к периферийной части. При этом гравитационные силы компенсируют действие центробежных сил, способствующих концентрации жидкости на периферии и жидкость движется к центру аппарата.

Контакт фаз в аппарате происходит при противоточном движении потоков газа и жидкости, в силу чего незначительное увеличение нагрузок по жидкости и газу вызывает унос капельной жидкости, которая попадает на верхний секторный элемент, играющий роль каплеотбойника.

Одним из недостатков аппарата является то, что он работает в небольшом диапазоне нагрузок по газу и жидкости и увеличение нагрузок вызывает унос жидкости из контактной зоны аппарата.

Другим недостатком аппарата является сложность его изготовления.

Наиболее близким по технической сущности к заявляемому объекту является контактное устройство с завихрителем, выполненным в виде спирали и размещенным в цилиндрическом корпусе, а также способ изготовления этого устройства (Р. В. Капитонов, А. В. Качан, В.И. Настека, Гидравлические характеристики нетрадиционных завихрителей, Газовая промышленность, N 12, 1988).

Способ включает закручивание вокруг собственной оси симметрии заготовки, выполненной из полосы. Полоса имеет с двух сторон поперечные надрезы в виде лопастей, которые развернуты вокруг собственных осей навстречу потоку.

После установки завихрителя в корпус устройства, лопасти с образовавшимися при их развороте щелями располагаются у стенок корпуса.

Наличие поперечных надрезов на заготовке уменьшает зоны деформаций, возникающих в полосе в результате ее закручивания при получении спирали, что позволяет изготовить устройство повышенных габаритов.

Поступающий в устройство газожидкостной поток закручивается завихрителем. Возникающие при этом центробежные силы способствуют отклонению капель жидкости, содержащихся в потоке, к стенкам корпуса. Наличие у стенок корпуса лопастей и щелей вызывает здесь турбулизацию потока, что способствует улучшению перемешивания жидкости и газа и, следовательно, эффективному контакту.

В центральной части устройства интенсивность контакта незначительна. Недостатком контактного устройства является то, что интенсивный контакт в нем происходит не по всему объему, а в основном в периферийной зоне, где расположены прорези, что снижает эффективность устройства.

Другим недостатком является то, что конструктивные особенности устройства, определяющие способ его изготовления, не позволяют получить устройство желаемых габаритов и с заданной геометрией винтовой спирали.

Целью предлагаемого изобретения является повышение эффективности работы контактного устройства с завихрителем, выполненным в виде винтовой спирали, а также разработка способа, позволяющего изготовить это устройство с заданными размерами и геометрией винтовой спирали.

Поставленная цель достигается тем, что в контактной зоне устройства винтовая спираль выполнена ступенчатой и прерывистой, состоящей из четырехугольных лопастей. Каждая из лопастей, сопрягаясь одной из своих сторон с поверхностью цилиндрического корпуса устройства, образует на ней винтовую линию. Лопасти развернуты относительно друг друга, образуя между собой щели, а также взаимно перекрывают друг друга. Величины щелей и взаимных перекрытий увеличиваются к оси устройства.

Величины щелей уменьшаются в сторону движения потока в устройстве и при достижении нулевого значения лопасти, соприкасаясь, образуют сплошную винтовую спираль.

Участок винтовой спирали в сепарационной зоне устройства может состоять из лопастей, выполненных в виде трапеций. Эти лопасти не развернуты относительно друг друга и, соприкасаясь боковыми сторонами, образуют сплошную винтовую поверхность, а соприкасаясь большими сторонами с поверхностью цилиндрического корпуса, образуют на ней винтовую линию.

Участок устройства на выходе проконтактировавшего потока выполнен двухзаходным и содержит прерывистую спираль и сплошную винтовую поверхность, которая выполнена подвижной в направлении оси устройства. Между винтовой поверхностью и спиралью располагается упругий гигроскопичный материал.

Конструкция предложенного контактного устройства предопределяет способ его изготовления, отличающийся простотой и дающий возможность изготовить устройство заданных размеров и геометрией винтовой спирали.

Способ заключается в закручивании заготовки, выполненной из полосы по определенному диаметру.

Заготовку изготавливают из полосы, надрезая ее, по крайней мере, с одного края и получая при этом лопасти в виде четырехугольников. Эти лопасти разворачивают относительно друг друга и отгибают относительно плоскости полосы.

При изготовлении устройства указанную заготовку закручивают таким образом, что ненадрезанная часть ее образует элемент цилиндрического корпуса устройства, а надрезанная часть образует винтовую спираль, в которой обеспечиваются ее конструктивные особенности, заявляемые в объекте.

Существенное отличие предлагаемого изобретения от известных заключается в том, что в нем конструкция контактного устройства обеспечивает, с одной стороны, рост эффективности процесса и, с другой стороны предопределяет простой способ ее изготовления.

Предлагаемое устройство содержит прерывистую спираль, выполненную в виде ступеней из четырехугольных пластин. Эти пластины взаимно перекрывают друг друга и между ними имеются щели. Величина щелей и степень перекрытия пластин увеличивается к центру устройства. Размеры щелей уменьшаются по длине устройства и, принимая нулевое значение на выходе потока, приводят пластины в соприкосновение, которое образует сплошную винтовую поверхность.

Указанные конструктивные решения позволяют создать в устройстве кроме основного газожидкостного потока, закрученного винтовой спиралью, также множество дополнительных струй, истекающих через щели между пластинами и дополнительно закрученных ими.

Направление крутки основного потока и указанных струй, а также влияние их на капельную жидкость, находящуюся в потоке, различны. Если закрученный поток способствует слиянию капель и их сепарации на стенках корпуса устройства, то струи вызывают дробление этих капель и увеличивают время пребывания их в потоке. Таким образом, в устройстве создается гидродинамическая обстановка, способствующая увеличению времени и поверхности контакта между газом и жидкостью и, следовательно, росту эффективности устройства.

Уменьшение размеров щелей между лопастями, образующими спираль, в сторону движения потока способствует уменьшению брызгообразования в контактной зоне и снижение уноса капельной жидкости из устройства.

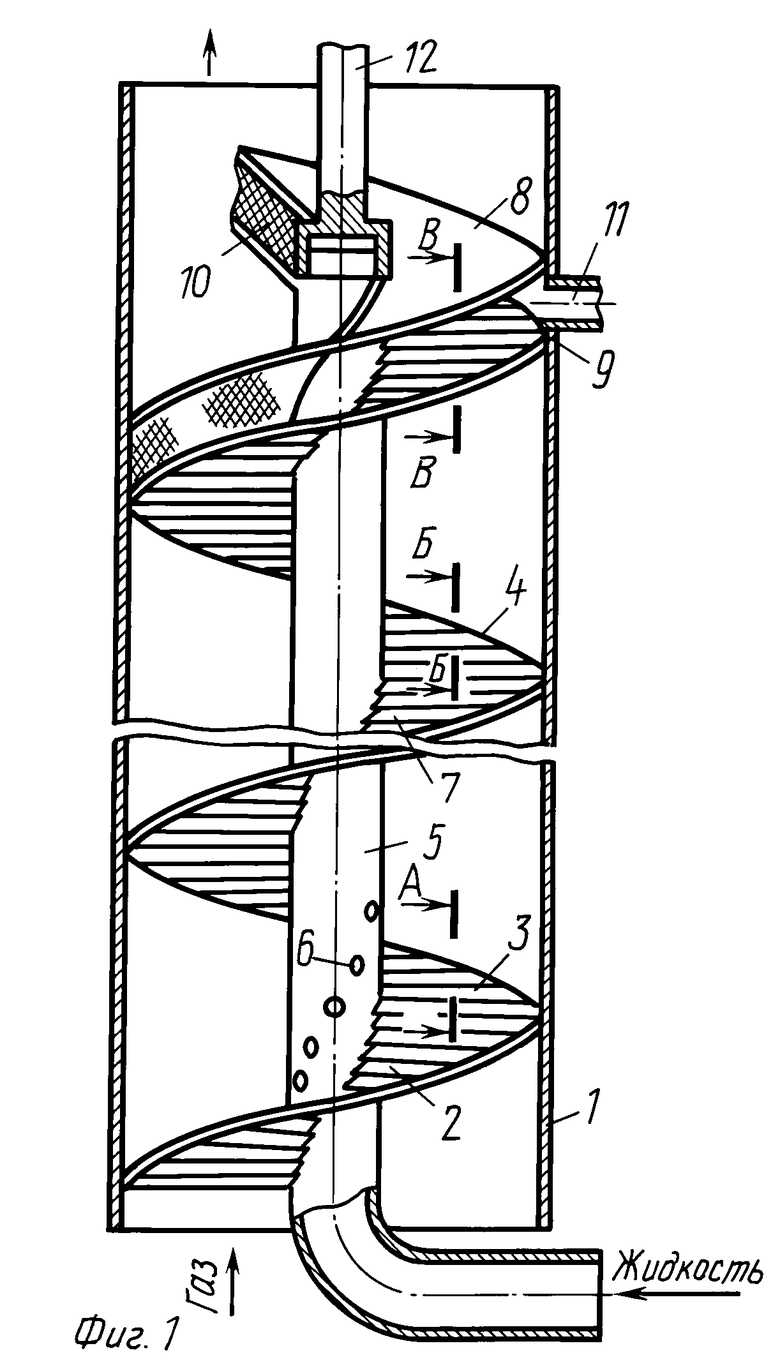

На фиг. 1 приведен общий вид контактного устройства с завихрителем в виде винтовой спирали.

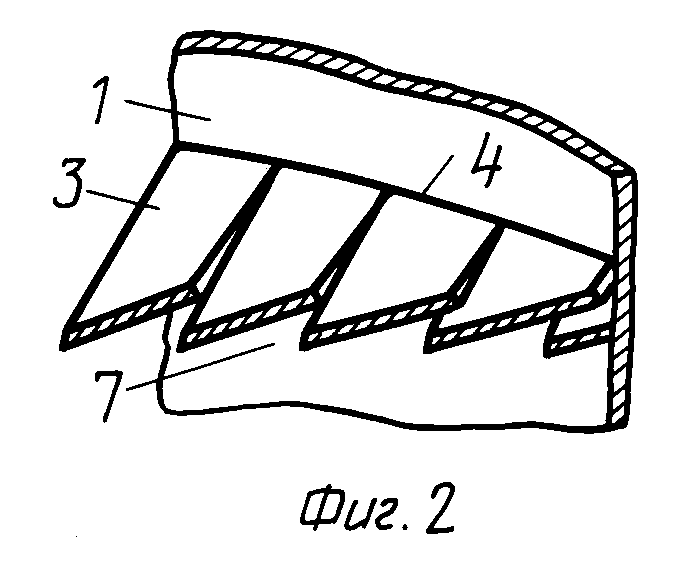

На фиг. 2 сечение А-А (на фиг. 1) в контактной зоне устройства.

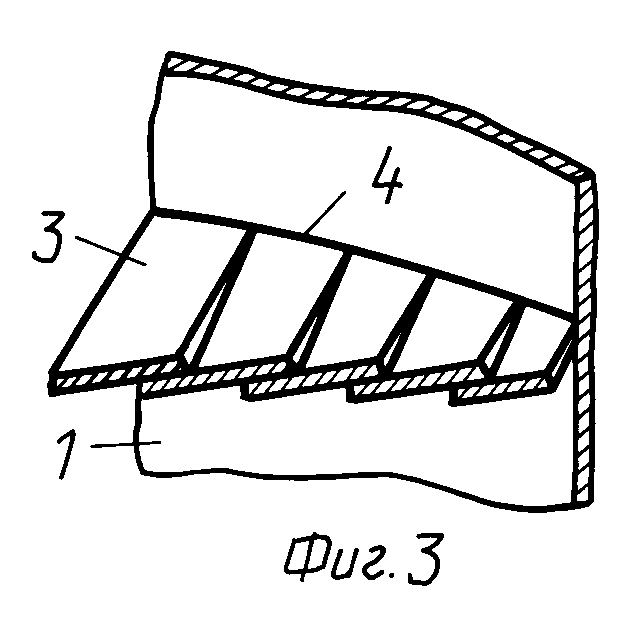

На фиг. 3 сечение Б-Б (на фиг. 1) в сепарационной зоне устройства.

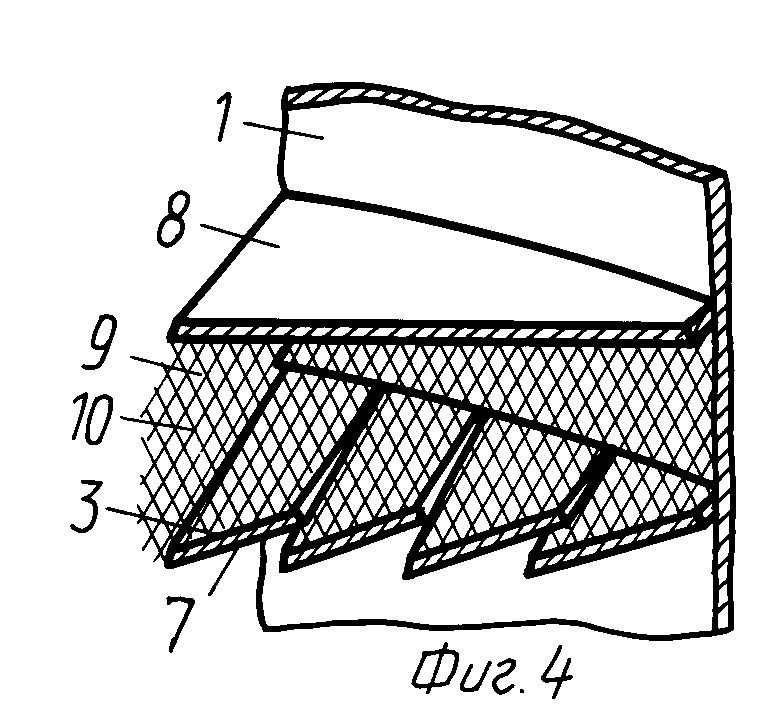

На фиг. 4 сечение В-В (на фиг. 1) в зоне с гигроскопичным материалом.

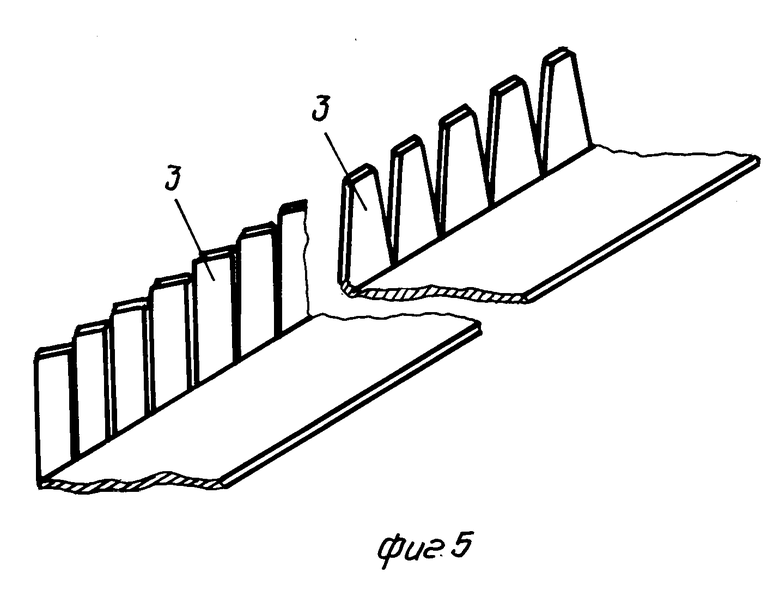

На фиг. 5 изображена заготовка для изготовления контактного устройства, выполненная из полосы с лопастями надрезанными с одного края полосы.

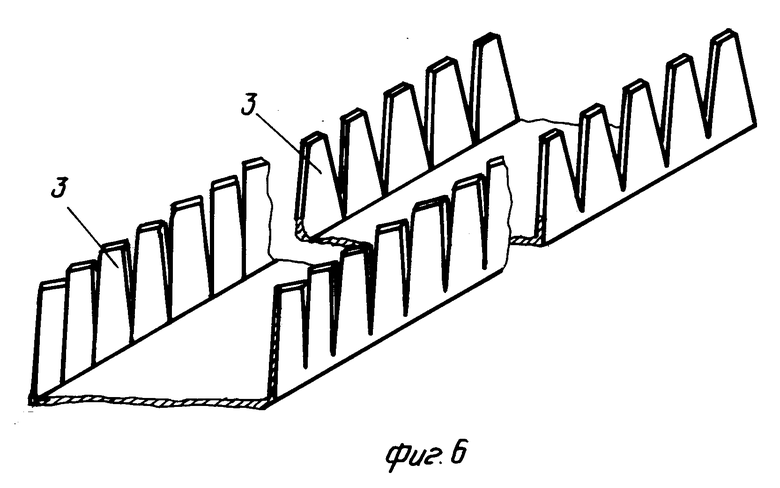

На фиг. 6 изображена заготовка для изготовления контактного устройства, выполненная из полосы с лопастями надрезанными с двух сторон полосы.

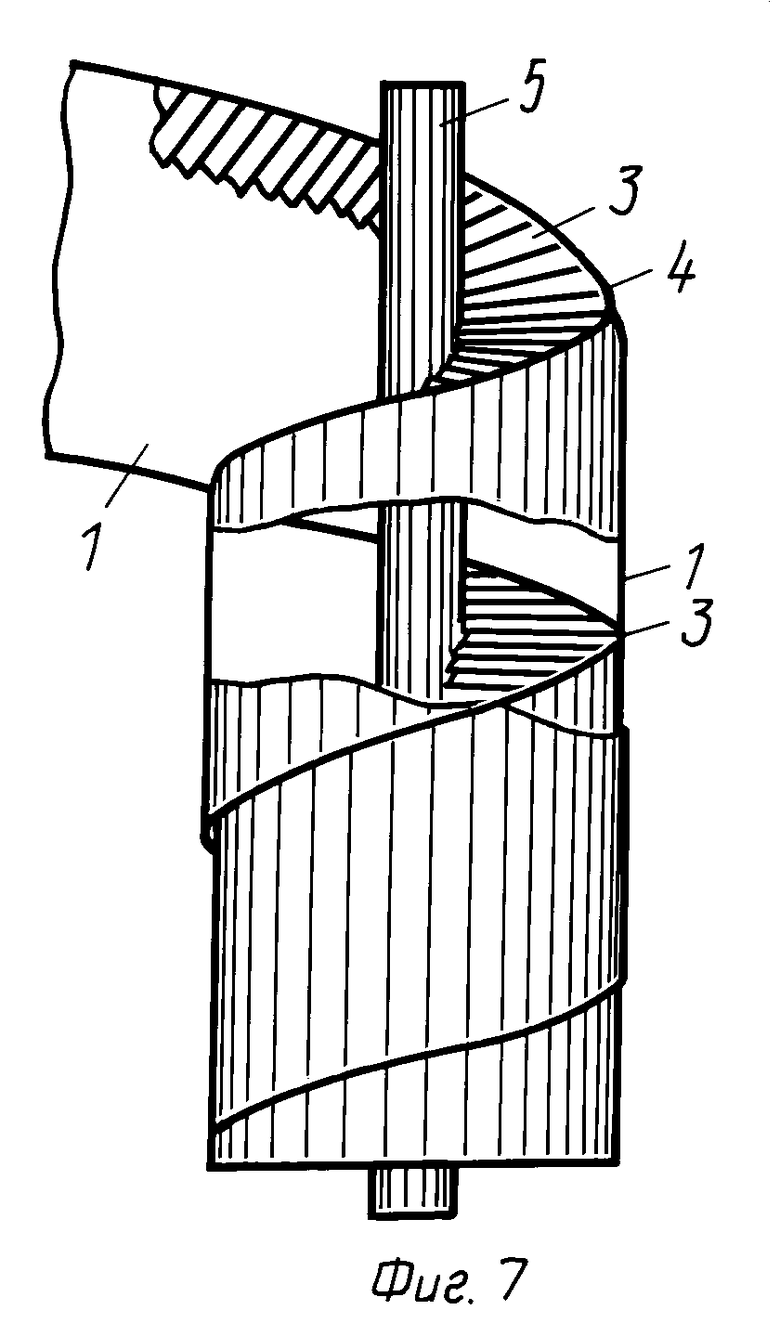

На фиг. 7 изображен схематический способ изготовления контактного устройства с завихрителем в виде винтовой спирали.

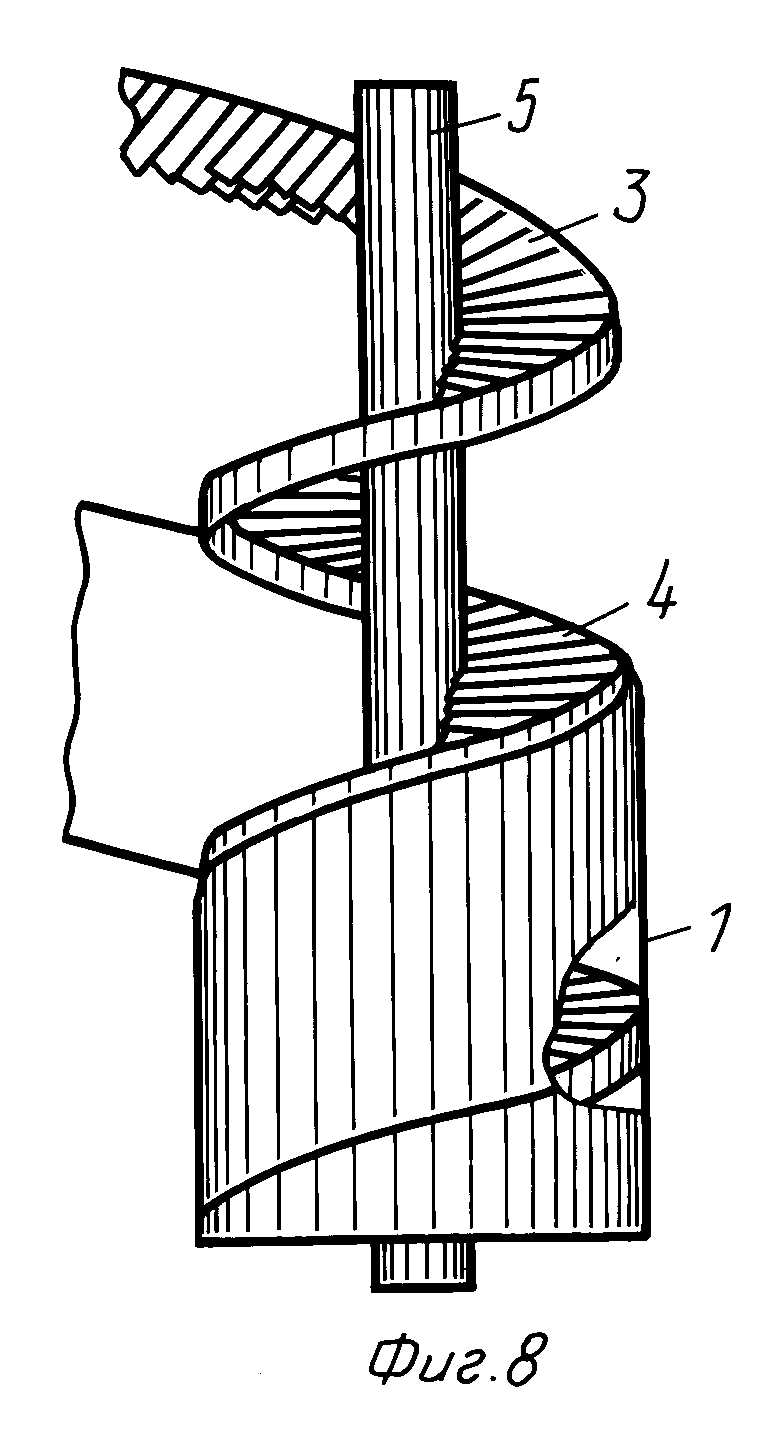

На фиг. 8 изображен схематически способ изготовления контактного устройства из предварительно изготовленных завихрителя и корпуса.

Контактное устройство (фиг.1) содержит цилиндрический корпус 1, завихритель 2, выполненный в виде винтовой спирали, состоящей из лопастей 3. Каждая из лопастей выполнена в виде четырехугольных пластин, которые, сопрягаясь с поверхностью цилиндрического корпуса, образуют на ней винтовую линию 4.

В центральной части устройства, коаксиально цилиндрическому корпусу, расположен полый стержень 5 с отверстиями 6.

Лопасти в контактной зоне устройства развернуты относительно винтовой линии и относительно друг друга таким образом, что, образуя между собой щели 7, взаимно перекрывают друг друга (фиг. 2). Величины щелей между лопастями и взаимное перекрытие лопастей увеличивается к центру устройства.

Разворот лопастей относительно друг друга и, следовательно, величины щелей постепенно уменьшаются в сторону выхода потока. В сепарационной зоне устройства размеры щелей принимают нулевое значение и лопасти, соприкасаясь, образуют сплошную винтовую поверхность (фиг. 3).

Пластины в сепарационной зоне устройства могут быть выполнены в виде трапеций, которые большими основаниями сопрягаются с поверхностью корпуса 1, а малыми основаниями с полым стержнем, образуя в местах сопряжения на корпусе и стержне винтовые линии. Каждая из соседних трапеций, последовательно соприкасаются друг с другом боковыми сторонами, при этом образуется сплошная винтовая поверхность. Устройство может содержать сепарационную зону, выполненную двухзаходной и состоящей из одной прерывистой винтовой спирали и другой, расположенной за ней, сплошной винтовой поверхности 8. При этом камера 9, образовавшаяся между спиралью и винтовой поверхностью, заполнена упругим гигроскопическим материалом 10 и имеет отвод 11 для отсепарированной жидкости (фиг. 1).

Сплошная винтовая поверхность этой камеры выполнена подвижной на полом стержне 5 и может передвигаться при помощи толкателя 12 в осевом направлении. Это передвижение может быть осуществлено любым известным способом.

Контактная зона устройства может быть выполнена как одно- так и многозаходной и, следовательно, содержать одну или несколько винтовых спиралей.

Устройство может быть выполнено с уменьшающимся углом подъема винтовой спирали и иметь различные углы наклона элементов спиральной поверхности к оси устройства.

Контактное устройство работает следующим образом.

Газ поступает в цилиндрический корпус 1 (фиг. 1) устройства и, проходя по нему, закручивается ступенчато-винтовой спиралью завихрителя 2. Поток движется, в основном, параллельно спирали, но часть его ответвляется и проходит в виде отдельных струй в щели 7 между лопастями 3 (фиг. 2).

Расширение щелей к оси устройства сопровождается увеличением расхода газа через щели к центру устройства, что способствует возникновению радиальной составляющей компоненты вектора скорости газового потока.

Рост к центру устройства величины взаимного перекрытия лопастей, составляющих ступенчатую спираль, способствует нарастанию центробежных сил, создаваемых струями, проходящими в щели между лопастями. При этом угол крутки указанных струй отличается от угла крутки основного потока. Такая аэродинамическая обстановка в устройстве приводит к возникновению в потоке вторичных и спутанных потоков.

Жидкость, поступающая в контактную зону устройства по полому стержню 5 через отверстия 6 в виде струй и капель, под воздействием центробежных сил стремится отклониться к стенкам корпуса и сепарироваться на них. Капли жидкости, попадая под влияние струй и спутанных токов, отклоняются к центру и, проходя через щели, дробятся и отбрасываются к периферии, где вновь сталкиваясь, укрупняются. Процесс этот может проходить многократно, что зависит от числа шагов спирали и скоростного напора потока.

Таким образом, под действием закрученного потока и его струй, капли, находящиеся в устройстве, подвергаются неоднократному дроблению и слиянию, то есть происходит постоянное обновление межфазовой поверхности при увеличении времени контакта.

По мере уменьшения размеров щелей между лопастями в сторону движения потока, снижается и затем прекращается действие газовых струй на капли. Это способствует снижению дробления капель и их уноса в сепарационную зону и из устройства.

В сепарационной зоне величина щелей 7 достигает нулевого значения и, образовавшаяся при этом, сплошная винтовая поверхность способствует лишь отклонению капель, движущихся в потоке к периферии и их сепарации на стенках корпуса.

Окончательная сепарация мелких капель осуществляется в камере 9. Отсепарированная жидкость в виде пленки и капель попадает в камеру через щели ступенчатой спирали за счет капиллярных свойств находящегося здесь гигроскопического материала.

По мере заполнения пор (капилляров) гигроскопического материала жидкостью его поглотительные свойства снижаются. Для восстановления этих свойств сплошная винтовая поверхность 8 периодически передвигается в осевом направлении при помощи толкателя 12 и, сжимая гигроскопический материал, вытесняет из него поглощенную жидкость, которая выводится из камеры через отвод 11.

После возврата винтовой поверхности в исходное (рабочее) положение гигроскопичность материала восстанавливается.

В устройстве, использующем винтовую спираль с уменьшающимся углом подъема, крутка газожидкостного потока по мере передвижения его усиливается, что способствует росту эффективности сепарации.

При многозаходном исполнении контактной зоны устройства, газожидкостный поток разделяется на несколько потоков, закручиваемых отдельно в каждом из заходов. При этом увеличивается количество струй, что способствует повышению эффективности контакта между газом и жидкостью.

Конструктивные особенности предлагаемого устройства предопределяют способ его изготовления, отличающийся простотой и возможностью механизации и автоматизации.

Ниже приводится описание способа изготовления устройства.

С целью лучшего изложения способа, на чертежах элементы устройства (фиг. 5), которые образуются из элементов заготовок (фиг. 5 и фиг. 6), при изготовлении устройства (фиг. 7 и фиг. 8), обозначены одинаковыми позициями.

При изготовлении устройства используется заготовка из полосы, у которой один (фиг. 5) или оба (фиг. 6) края надрезаны в виде лопастей 3, имеющих четырехугольную форму. На конце заготовки лопасти могут быть выполнены в виде трапеции. Все лопасти, кроме трапециевидных, развернуты относительно друг друга. Лопасти отогнуты относительно плоскости полосы.

Величина угла отгиба лопастей относительно плоскости полосы определяется углом наклона спирали к оси устройства (фиг. 1). Длина отогнутой части лопастей зависит от ширины спирали, диаметра корпуса устройства 1 и полого стержня 5 (фиг. 1), а также угла наклона винтовой поверхности к оси устройства.

Углы разворотов лопастей относительно друг друга уменьшаются по длине заготовки.

Предлагаемый способ позволяет изготовить устройство не только заданной геометрии винтовой спирали, но и монотонно меняющимся углом подъема винтовой спирали.

В случае изготовления устройства с постоянным углом подъема винтовой спирали ненадрезанная часть заготовки выполняется одинаковой ширины, причем линии сгиба лопастей лежит на одной прямой.

При изготовлении устройства с переменным углом подъема винтовой поверхности, ширина ненадрезанной части заготовки изменяется, причем линия, по которой следует гнуть лопасти, имеет криволинейный характер, определяемый величиной начального и конечного угла подъема спирали и диаметром устройства.

Один из вариантов предлагаемого способа изготовления устройства схематически показан на фиг. 7, в котором заготовка навивается вокруг центрального стержня 5. При этом ненадрезанная часть полосы (заготовки) образует цилиндрический корпус, а лопасти образуют спираль. Таким образом, при изготовлении устройства по этому варианту образуется цилиндрический корпус с расположенной в нем винтовой спиралью.

Другой вариант предлагаемого способа изготовления устройства схематически приведен на фиг. 8. Согласно этому варианту операции по образованию винтовой спирали и цилиндрического корпуса производятся раздельно. Ширина ненадрезанной части заготовки используемой при изготовлении винтовой спирали в этом варианте, может быть значительно меньше шага спирали. Поэтому при изготовлении спирали из заготовки образуется лишь часть корпуса, а часть его остается не перекрытой. Неперекрытую часть корпуса перекрывают полосой, накручиваемой по наружному диаметру спирали.

По этому варианту корпус устройства может быть изготовлен из трубы, на стенках которой прорезают щель с шагом винтовой спирали. В эту щель завинчивается и крепится к стенкам трубы спираль. Образовавшиеся дополнительные зазоры между трубой и спиралью ликвидируются.

Во всех случаях при изготовлении устройства по предлагаемому способу заготовки необходимо навивать по винтовой линии таким образом, чтобы лопасти 3, оставаясь в средней части навивки, образовывали ступенчато-винтовую спираль, а не надрезанная часть полосы образовывала корпус устройства (фиг. 7) или часть его (фиг. 8). При этом линия, по которой отогнуты пластины на заготовке (фиг. 5 и фиг. 6) в процессе навивки ее образуют винтовую линию на цилиндрическом корпусе устройства. Сами же пластины получаются развернутыми относительно винтовой линии и, взаимно перекрывают друг друга, образуя щели, причем величина этих щелей и взаимное перекрытие пластин увеличивается к центру устройства. Навивка заготовки может производиться с соблюдением заданного шага. При изготовлении могут быть применены, специальные приспособления, а сам процесс автоматизирован.

По мере изготовления устройства непосредственно в зоне навивки заготовки имеется доступ к образующейся ступенчато-винтовой поверхности, позволяющий проводить необходимые работы, например, приварку пластин к центральному стержню. Этот доступ по мере навивки заготовки перекрывается стенкой корпуса устройства.

При использовании заготовки, выполненной из полосы, имеющей пластины с одной стороны, устройство содержит один заход ступенчато-винтовой линии. При двустороннем расположении пластин число заходов ступенчато-винтовой линии может быть равно двум. Два захода винтовой линии может быть использовано, например, для получения камеры 9 (фиг. 1), с последующей установкой так гигроскопичного материала 10, а также для увеличения поверхности контакта фаз.

В принципе предлагаемый способ позволяет изготовить многозаходное массообменное устройство предложенной конструкции, имеющей заданную геометрию винтовой спирали. Причем, способ обладает простотой и не требует наличия специализированных мастерских, что дает возможность изготовления предлагаемых устройств, например, в условиях газо- и нефтедобывающих промыслов или газоперерабатывающих заводов.

Экономическая эффективность от использования предлагаемого изобретения может проявляться в различной форме и зависит от места его использования.

Например, при подготовке природного газа к транспорту производят его осушку гликолем. По мере эксплуатации газового месторождения его пластовое давление падает, что сопровождается ростом скоростей газа в абсорбере цеха осушки. Это способствует росту уноса гликоля из абсорбера в газопроводы и его потерям.

Использование предлагаемого изобретения в качестве дополнительного абсорбера, установленного параллельно действующим, позволит снизить скорость газового потока в абсорберах и потери дорогостоящего гликоля.

Целесообразность такого использования предлагаемого изобретения диктуется не только эффективностью работы устройства, но и простотой его изготовления.

В этом случае эффективность предлагаемого изобретения проявляется в форме снижения потерь гликоля.

Приведем пример другого проявления эффективности от использования предлагаемого изобретения.

На установки аминовой очистки природного газа отечественных заводов сырьевой газ поступает с капельной жидкостью и механическими примесями, что приводит к повышению эксплуатационных и энергетических потерь.

Например, загрязнения, попавшие в амин, откладываются на рабочих поверхностях рекуперативных теплообменников, что приводит к недорекуперации тепла и его потерям.

Для предотвращения попадания загрязнений в абсорбер сырьевой газ предварительно пропускают через входные сепараторы. Опыт их эксплуатации показал, что они не справляются с поставленной задачей. Для решения задачи сырьевой газ необходимо подвергнуть промывке в аппарате с предлагаемым контактным устройством. Расчеты показывают, что повышение теплопроводности в рекуперативных теплообменниках в результате промывки газа в 1,25 раза позволит снизить тепловые затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абсорбер для разделения природного газа | 1987 |

|

SU1526782A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1139454A1 |

| Массообменный аппарат для взаимодействия газа (пара) с жидкостью | 1976 |

|

SU683761A1 |

| Центробежный сепаратор | 1985 |

|

SU1289533A1 |

| Центробежный сепаратор | 1988 |

|

SU1551399A1 |

| Тепломассообменный аппарат | 1979 |

|

SU874087A1 |

| Ротационный тепломассообменный аппарат | 1982 |

|

SU1101248A1 |

| Контактная тарелка | 1975 |

|

SU712099A1 |

| Горизонтальный абсорбер | 1982 |

|

SU1068151A1 |

| Центробежный сепаратор | 1987 |

|

SU1473810A1 |

Изобретение предназначено для проведения процессов абсорбции, промывки и сепарации газа и может быть использовано в газонефтехимической промышленности. Сущность изобретения: устройство с завихрителем выполнено в виде ступенчатой и прерывистой винтовой спирали, и способ его изготовления заключается в закручивании заготовки, выполненной из полосы по определенному диаметру. 2 с. и 3 з. п. ф-лы, 8 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Р.В.Капитонов, А.В.Качан Гидравлические характеристики конструкционных завихрителей, Газовая промышленность, N 12, 1988 /прототип/. | |||

Авторы

Даты

1995-11-27—Публикация

1991-11-28—Подача