(54) ТЕПЛОМАССООБМБННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационный тепломассообменный аппарат | 1982 |

|

SU1101248A1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| Тепломассообменный аппарат | 1983 |

|

SU1139454A1 |

| Устройство для аминовой очистки технологического газа и способ ее осуществления | 2022 |

|

RU2796506C1 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| Устройство для аминовой очистки производственного газа и способ ее осуществления | 2022 |

|

RU2788945C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 2010 |

|

RU2452556C1 |

| Способ и колонна абсорбционной очистки газов от нежелательных примесей | 2015 |

|

RU2627847C2 |

| УНИВЕРСАЛЬНАЯ МАССООБМЕННАЯ АБСОРБЦИОННО-ДЕСОРБЦИОННАЯ УСТАНОВКА | 2010 |

|

RU2446000C1 |

| СПОСОБ ОЧИСТКИ ОТ УГЛЕВОДОРОДОВ ПАРОГАЗОВОЙ СРЕДЫ, ОБРАЗУЮЩЕЙСЯ ПРИ ХРАНЕНИИ НЕФТИ ИЛИ БЕНЗИНА ИЛИ ПРИ НАПОЛНЕНИИ ЕМКОСТИ НЕФТЬЮ ИЛИ БЕНЗИНОМ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2300411C1 |

Изобретение относится к газоперерабатьюающей, нефтехимической и химической промышленности и может ггрИменяггьйя, в массо- и теплообменных процессах на системе жидкость - газ (пар).

Известен тепломассообменный , в котором диспергирование жидкости производится форсунками с использованием энергии самой участвующей в контактф жидкости flj .

Недостатком известного аппарата является то, что жидкость диспергируется лишь однократно, в связи с чем лишена возможности неоднократного контактирования с газовым (паровым) потоком.

Известен также массообменный аппарат, в котором диспергирование жидкости в газовый поток осуществляется элементами, приводимыми во вращение реакциями струй этой жидкости, истекающей в объем аппарата 2 |.;

, Недостатком этого аппарата является то, что лишь часть жидкости, поступающей в аппарат, участвует в многократном контакте с газом. Например жидкость, поступающая на первую, по ходу газа, контактную ступень, участвует в контакте с газом однократно, жидкость, поступающая на вторую ступень - двукратно, на третью - трехкратно к т.д. Это создает неодинаковые условия для проведения процесса в объеме аппарата, что снижает его интенсивность.

Известен тепломассообменный аппарат,

10 содержащий контактные элементы, в котором поверхности контакта фаз между жидкостью и газом осуи1ествлено разбрызгиванием жидкости устройствами, вращающимися от энергии газового потока.

15

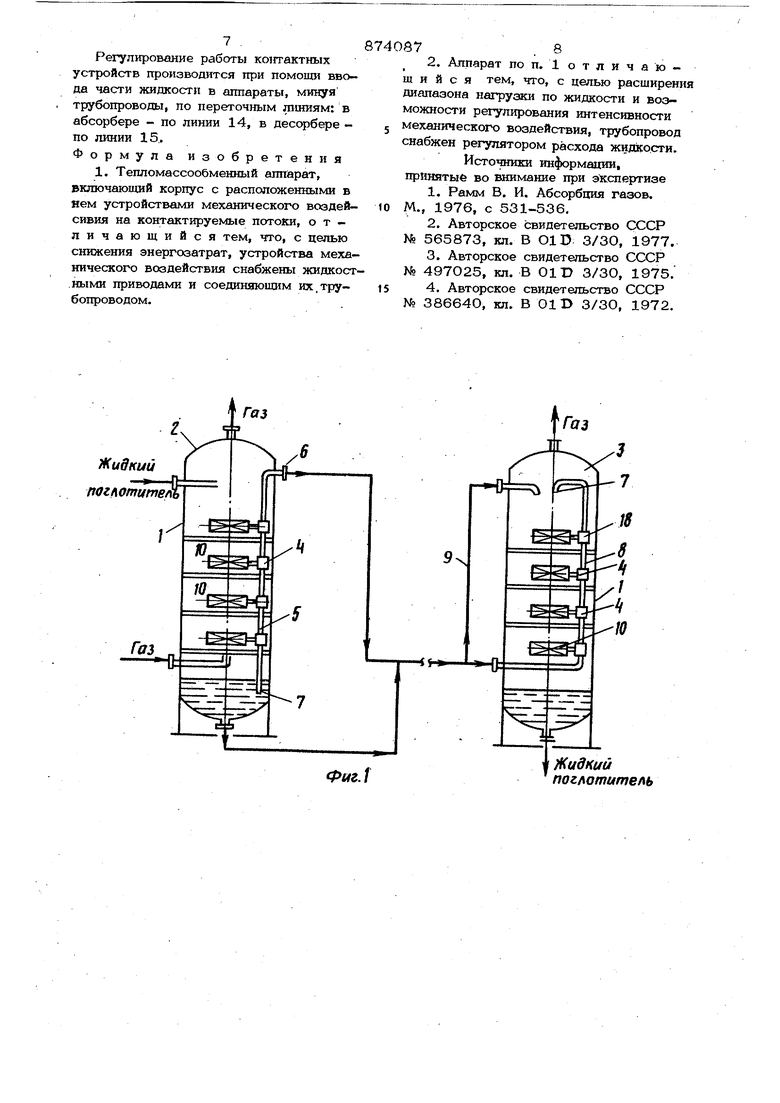

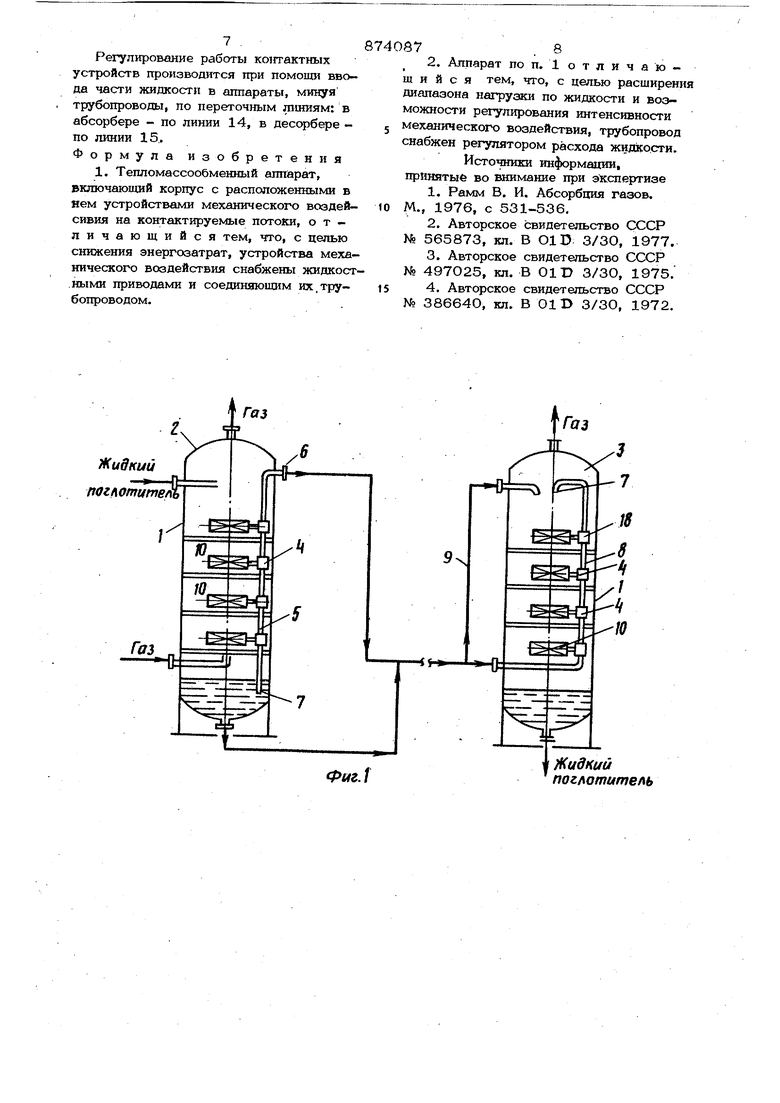

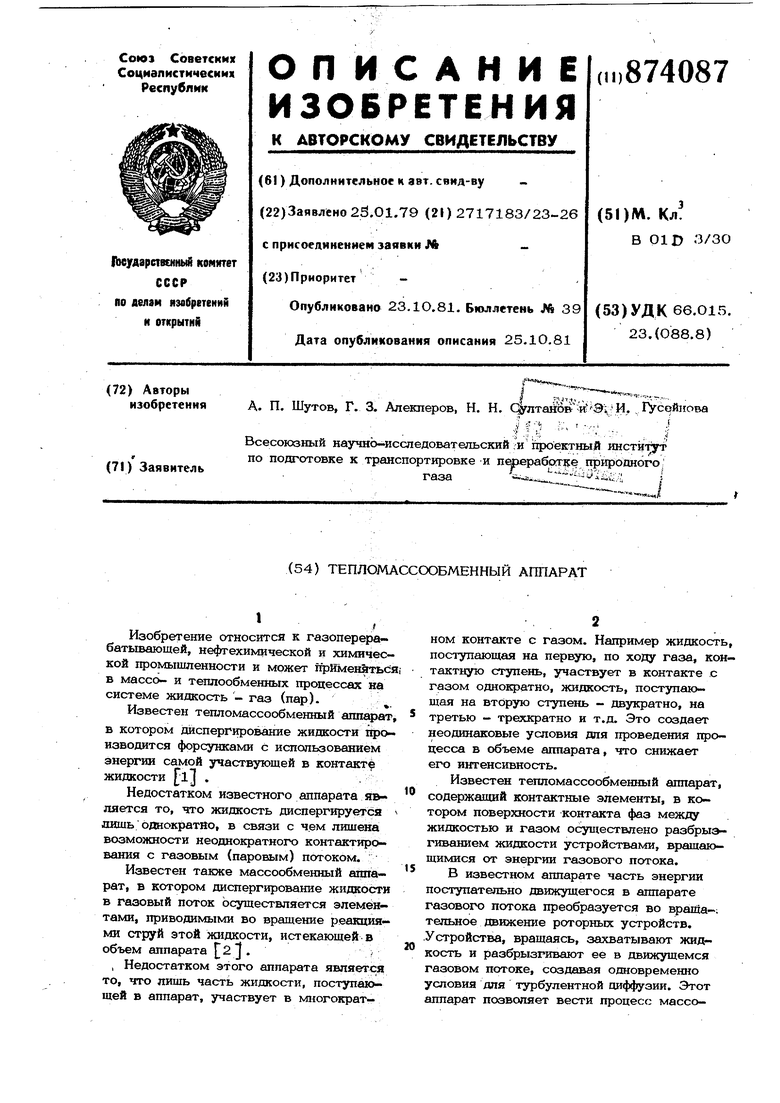

В известном аппарате часть энергии поступательно движущегося в аппарате газового потока преобразуется во враща-; тельное движение роторных устройств. .Устройства, вращаясь, захватывают жид20кость и разбрызгивают ее в движущемся газовом потоке, создавая одновременно условия для турбулентной диффузии. Этот аппарат позволяет вести процесс массои теплообмена неоднократным диспергированием жидаости без наличия валов и специальных приводов 3 J . Недостатком этого аппарата является то, что процесс при нем может проводиться лишь при больших отношениях контактируемой массы газа к массе жидкости. При больших удельных расходах жидкости не обеспечивается развитая поверхность контакта фаз. При переработке и очистке природного, особенно высокосернистого газа, требуется большой удельный расход абсорбента. Как правило эти процессы происходят при давлениях порядка кг/см. Примем, что процесс происходит при давлении Р 50 кг/см и при расходе абсорбента 3 л на 1 , приведенного к нормальным условиям. ,j В одном м газа, находяшегося в аппарате при давлениипроцесса содержится V 50 приведенного к нормальным условиям. На этот объем газа подается L 3 V ЗХ л абсорбента. Дри плотности жидкости кг/л ,8 кг/нм получаем, что на 1 мгаза находящегося в аппарате при дазалении про цесса, расходуется Ь 15О кг абсорбента Следовательно, jipn прохождении 1м газа (массой 50 0, кг) по ап ту он своей энергией при помощи вращаемых им роторных устройств, должен создать развитую поверхность контакта разбрызгиванием L 15О кг зйидкости, ЧТО трудно вьшолнимо. Этот недостаток является препятствие для применения в Процессе регенерации жидкого поглотителя на установках с зам кнутым циклом (с возвратом регенерированной жидкости в цикл), так как при регенерации насьпденного поглотителя основную массу составляет жидкая фаза, а газовая (паровая) фаза представлена 11ишь частью поглощенного абсорбентом газа. Масса поглощенного газа несравнимо мала по сравнению с массой подаваемой в десорбер жидкости и энергий его недостаЛ10ЧНО для вращения устройства. Известен также аппарат рля проведени процесса массо- и теплообмена, в которо поверхность контакта фаз между жидкость и газом (jtiapOM) обеспечивается диспергированием жидкой фазы устройствами механического воздействия. Для проведения процесса в этом аппарате контактные устройства совершают механическое воздействие на контактируе мые потоки выражающиеся, например в виде разбрызгивания жидкости, создания 8 74 урбулентных течений и пульсируюших ихрей центробежных сил, чем иненсифицируется процесс массо- и теплообмена f4 J. Недостатком этого аппарата является то, что он требует установки специальных приводов и валов с жесткими требованиями к точности их изготовления, монтажа, герметизации и эксплуатации. Другим недостатком является однонаправленность перемешивания фаз, связанная с направлением врашения вала. Цель изобретения - снижение энергозатрат. Для достижения указанной цели в аппарате, включающем корпус с устройствами механического воздействия на контактируемые потоки, последние снабжены жидкостными приводами и соединякшшм их трубопроводом. Целесообразно трубопровод снабжать регулятором расхода, жидкости. На фиг. 1 изображейа установка с аппаратом, соединенными ъ езкку собой тру- бопроводами и имеюшими разное дазвление; на фиг. 2 - схема абсорбционной установ ки с использованием энергии, полученной жидким потоком от насоса. Аппарат содержит корпус 1 абсорбера 2 и десорбера 3. Внутри абсорбера 2 расположены жидкостные приводы 4, соединенные трубопроводом 5, один конец которого находится ниже уровня жидкости, поддерживаемого в аппарате, а другой конец соединен со штуцером б в верхней части аппарата. Абсорбер имеет перетр ную линию 7, соединенную с нижней его частью. Внутри десорбера 3 расположен трубопровод 8 для прохода поступающего на регенерацию насыщенного абсорбента. Один конецтрубопровода 8 находится в свободном объеме аппарата, а другой соединен со штуцером входа абсорбента. Десорбер имеет переточную линию 9. Каждый аппарат содержит устройство 10 механического воздействия, кграющето роль контактного устройства. Абсорбер и десорбер может быть оснащен насосом 11 для подачи свежего абсорбента в абсорбер и насосом 12 для подачи на регенерацию в десорбер насыщенного абсорбента. Жидкостнь1ми приводами могут служить известные устройства, преобразующие энергию поступательно движущегося потока во вращение элементов этих устройств, как например в виде известнъсс турбин или лопастных колес, установпенных Б трубопроводах, вращающие оси которых находятся вне трубопровода в зоне контакта фаз.

На осях жидкостных приводов установлены устройства механического воздействия, которые могут быть любого известного исполнения и конструкция их выбирается в зависимости от желаемого количества диспертируемой жидкости, качества дисперсности или же принятого механизма воздействия на контактируемые потоки.

В аппаратах могут находиться по одному или несколько трубопроводов, расТ1оЛ кение которых хфинимаются в зависимости от желаемого направления воздействия устройств.

Аппараты могут быть вьшолнены гюри;зонтальными

Непременным условием проведения процесса в аппаратах является наличие на коцах канала разности давления, необходимо для хфидания жидкому потоку, движущемуся по трубопроводу, энергии достатоадой для создания эффективного механического воздействия на контактируемые noTOioi при помощи жидкостных приводов, расположенных в трубопроводах и устройств механического воздействия.

Аппарат работает следующим образом.

Природный газ, содержащий сернистые и кислые компоненты, подают в нижнюю часть абсорбера и он движется в нем снизу вверх.

Жидкий поглотитель, например водный раствор моноэтаноламина, подают в верхнюю часть абсорбера и, двигаясь вниз, он проходит все ступени контакта, снабженные устройствами 1О механического воздействия. Проконтактировав с газом на ступешпс контакта , жидкий поглотите/ш собирается в нижней части аппарата, откуда, в силу существующей разности междудавлениями в абсорбере и десорбере/попадает в трубопровод через его конец и дви жется по этому трубопроводу.

При даижении по трубопроводу жидкий поток своей энергией приводит во вращение лопасти колес или турбины жидкостны приводов. Энергия вращения передается при помощи их осей на устройства механического воздействия, преобразующие эту энергию в энергию механических воздействий на контактируемые потоки.

Жидашй поток прощедший по трубопроводу, вьшодится из абсорбера 2 и, предварительно нагретый,, поступает в десорбер 3.

Работа десорбера 3 аналогична работ абсорбера 2. В десорбере 3 жидкий пото проходит по трубопроводу и приводит во вращение при помощи жидкостных приводов закрепленные на осях этих приводов устройства механического воздействия.

Выходя из конца трубопровода, жидки поток движется вниз и проходит через ступени контакта.

Контактные устройства, в зависимост от принятого типа, производят различные по характеру и по степени интенсификации процесса механические воздействия. Эти воздействия могут проявляться в виде диспергирования жидкости, перемещиВШ1ИЯ ее, создания вихрей и пульсаций.

Степень механического воздействия устройств 10 в аппаратах приведенных схем зависит от количества проходящей по каналу жидкости и ее скорости. Для регулирования интенсивной работы устройств механического воздействия на контактируемые потоки в абсорбере часть жидкости выводится из аппарата, минуя трубопровод при помощи переточной линии 7. Длд этих целей в десорбере используется переточная линия 9. При выходе из аппаратов по переточным линиям

7или 9 через трубопроводы проходит меньшее количество жидкости, следовательно, скорость жидкогю потока в трубопроводах падает, падает соответственно и скорость вращения контактных устройств. Таким образом, регулирование интенсивности воздействия контактных устройств осуществляется регулированием кошгаества выходящей по переточным линиям жидкости.

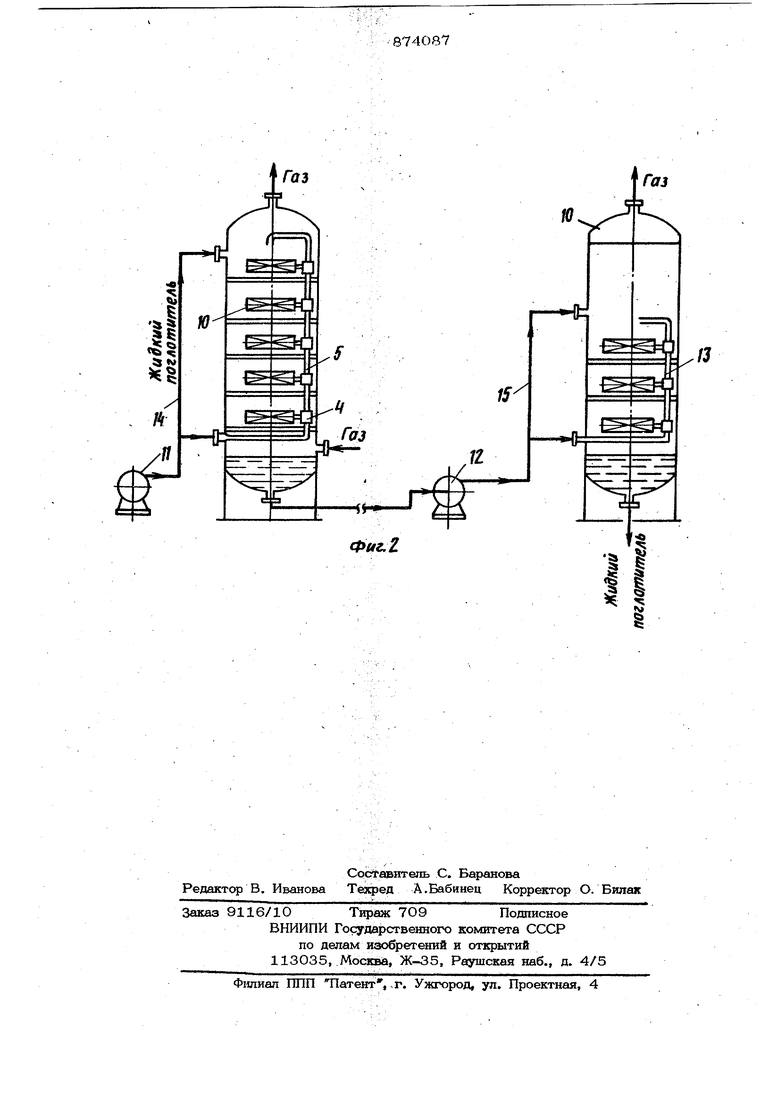

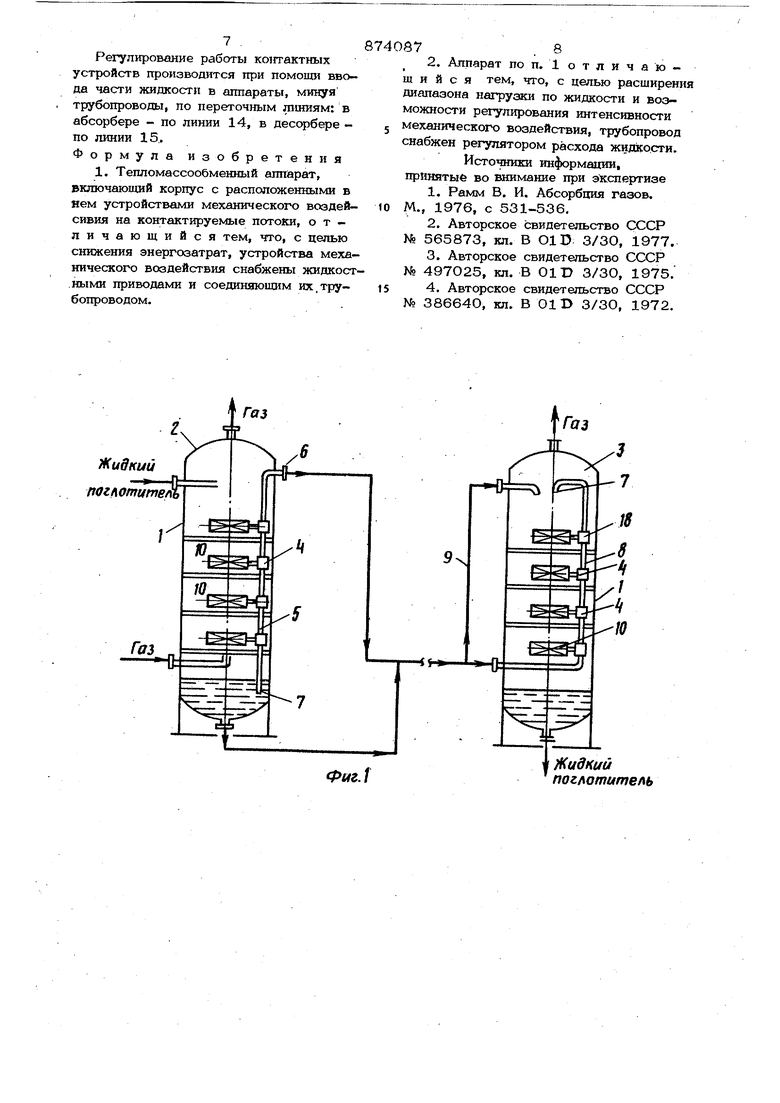

В технологических ycтaнoвкaя нaпpй- мер нефтяной и химической промыщленности, разность между давлениями аппаратов которых недостаточна для создания необходимых механических воздействий на контактируемые потоки, может быть применен вариант использования энергии жидкости, полученной ею от насосов ,(фиг. 2).

8этом случае жидкость HQCOCOM 11 по- дается по трубопроводу на верх абсорбера и своей энергией с помощью жидкостных приводов приводит в движение контактные устройства. Выходя с ковда трубопровода, жидкость движется вниз, взаимодействуя с поднимающимся газовым потоком на ступенях контакта.

Для приведения в движение контактных устройств десорбера используется энергия, сообщенная насосом 12 потоку жидкости в канале 13.

Регупирование работы контактных устройств производится при помощи ввода части жидкости в аппараты, минуя трубопроводы, по переточным линиям: в абсорбере - по линии 14, в десорбере по линии 15,. Формула изобретения

Источники информации, пр1тятые во внимание при экспертизе

№ 386640, кл. В 01 В 3/30, 1972, ;Кидкии поглотитель

rHt

11

ii

Ǥ

/

-О

Авторы

Даты

1981-10-23—Публикация

1979-01-25—Подача