Изобретение относится к литейному производству и может быть использовано при изготовлении труб для магистральных газонефтепроводов.

С развитием производства труб из высокопрочного чугуна с шаровидным графитом (ВЧШГ), который по своим литейным и механическим характеристикам превосходит углеродистую сталь, все более актуальной становится задача использования центробежнолитых труб из ВЧШГ в нефтяной и газовой промышленности.

Известные раструбные чугунные трубы (Двоскин П. М. и Двоскин С. М. Центробежное литье чугунных труб. М. Металлургия, 1987, с. 37) не нашли применения в газонефтепроводах, так как их соединение друг с другом невозможно выполнить настолько прочным, чтобы оно выдерживало нужное давление (5-10 МПа).

Известен способ изготовления трубы, который включает в себя заливку ВЧШГ во вращающуюся форму, кристаллизацию трубы, извлечение ее из формы при 800-900оС, термическую обработку, охлаждение на воздухе, очистку, гидравлические испытания и покрытие внутренней и наружной поверхностей защитными покрытиями (Двоскин П. М. и Двоскин С. М. Центробежное литье чугунных труб. М. Металлургия, 1987, с. 179-196). Описанная технология не содержит операции разделки торцов (кромок) для сварки.

Известен способ изготовления центробежнолитой безраструбной чугунной трубы (авт. св. СССР N 527250, кл. B 22 D 13/00, публ. 1976), У этой трубы на концах наружная поверхность насыщена железом, что обеспечивает возможность сварки стыков труб. В этом способе перед заливкой чугуна в форму в нее с обеих торцов насыпают железный порошок.

Недостатком способа разделка стыка для сварки производится после термической обработки, что требует дополнительных затрат на обрезку кромок. Труба имеет тот недостаток, что насыщенность внешней поверхности железом отличается от трубы к трубе, что не гарантирует качество сварного шва. Внутренняя поверхность трубы перенасыщена серой, что также снижается качество шва. Поэтому сварное соединение таких труб не обладает прочностью, необходимой для использования в магистральных трубопроводах.

Известна труба и способ ее изготовления (Иванов В. П. Шиян В. Г. Прогрессивная технология производства чугунных труб. М. Машиностроение, 1965, с. 159), который предусматривает приварку с обоих торцов трубы контактным способом стальных колец, диаметры которых равны диаметру чугунной трубы. Наличие этих колец позволяет осуществлять сварное соединение труб обычным электродом.

Способ изготовления такой трубы включает заливку чугуна во вращающуюся форму, кристаллизацию трубы, извлечение ее из формы, контактную сварку стального кольца с торцом трубы, термообработку, охлаждение на воздухе и разделку стыка для сварки.

Недостатком этого способа является его большая энергоемкость, наличие сложного оборудования для контактной сварки. Изготовленная труба не имеет необходимой для магистральных трубопроводов прочности.

Цель изобретения обеспечение возможности получения прочного сварного соединения центробежнолитых безраструбных труб из высокопрочного чугуна с шаровидным графитом и снижение себестоимости изготовления таких труб.

Цель достигается тем, что центробежнолитая безраструбная труба из чугуна с шаровидным графитом, кромки которой разделаны для сварки с криволинейным скосом в плоскости торца, имеет дополнительную разделку кромок по внутренней и внешней поверхностям трубы шириной не менее 3t, где t толщина стенки трубы и глубиной по внутренней поверхности не менее 0,1t, по внешней поверхности не менее 0,02t, при этом толщина стенки обработанной кромки не должна быть меньше допустимой для сортамента трубы. Переход от обработанной к необработанной поверхности выполнен плавным с радиусом закругления не менее 5 мм.

Снижение себестоимости изготовления достигается тем, что в способе изготовления центробежнолитых безраструбных чугунных труб, включающем заливку чугуна во вращающуюся форму, кристаллизацию трубы, извлечения ее из формы при 800-900оС, термическую обработку и охлаждение на воздухе, перед термической обработкой трубы при 800-900оС образуют кромку трубы и осуществляют разделку торца кромки для сварки и обработку внешней и внутренней поверхностей трубы в области кромки путем снятия слоя шириной не менее 3t и глубиной не менее 0,1 t внутри и не менее 0,02t, снаружи, где t толщина стенки трубы. Обрезку кромок осуществляют кислородной струей с давлением 1,5-2,0 атм.

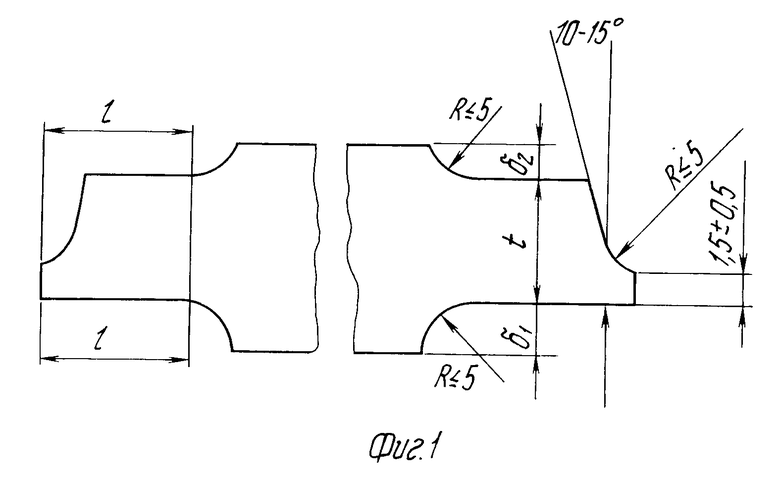

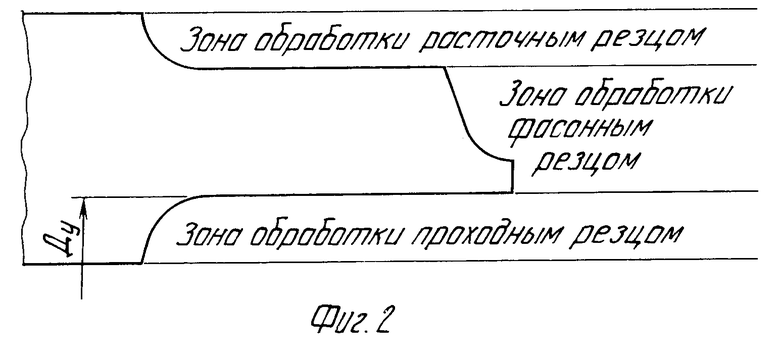

На фиг. 1 изображена труба; на фиг. 2 пример разделки кромок трубы.

Предлагаемая центробежнолитая безраструбная чугунная труба (фиг. 1) выполнена из высокопрочного чугуна с шаровидным графитом. Кромки трубы в плоскости торца разделаны для сварки с криволинейным скосом. Угол скоса 10-15о при радиусе закругления не менее 5 мм. Притупление скоса 1,5 ± 0,5 мм. Толщина стенки обработанной кромки не должна быть менее допустимой по ТУ 14-154-23-90 для заданного сортамента. Так, для труб с диаметром условного прохода 100 мм толщина стенки не должна быть менее 4,7 мм, для труб с диаметром условного прохода 300 мм толщина стенки 5,6 мм. Внутренняя поверхность кромки снята на ширину l ≥ 3t от плоскости торца и на глубину δ1 ≥ 0,1t, где t номинальная толщина стенки (6,1 мм при Dу=100 мм, и 7,2 мм при Dу=300 мм). Внешняя поверхность кромки снята на глубину δ2 ≥ 0,02t и на ширину l ≥ 3t. Радиус закругления плавного перехода от обработанной поверхности к необработанной не превышает 5 мм.

Труба изготавливается следующим образом.

Отливка трубы производится на центробежной машине, например, ЛН-104.Б. В дозированный ковш набирается порция металла. Корпус машины с металлической формой надвигается на желоб машины так, чтобы ковш желоба находился в районе конца формы. Включается электродвигатель, вращающий форму и после набора необходимой скорости включается механизм поворота дозированного ковша. Чугун равномерно сливается в приемную чашу желоба и подводится по желобу к месту слива. Включается двигатель перемещения корпуса машины и происходит заливка жидким чугуном формы. После окончания заливки дозированный ковш возвращается в исходное положение, а форма с залитым чугуном вращается до полного затвеpдевания отливки. После прекращения вращения внутрь полученной трубы вводятся губки механизма извлечения, которые разжимаются и захватывают трубу. Корпус машины опять надвигается на желоб и происходит извлечение трубы. Температура трубы для извлечения не менее 850оС. По перекрывателям труба скатывается на стеллаж перед конвейером и укладывается на него. По конвейеру труба доставляется к отделочному устройству, в котором центрируется относительно двух резцовых головок с помощью вращающихся роликовых центров. Подачей кислородной струи под давлением 1,5-2 атм перпендикулярно оси трубы обрезают кромки. Далее проточным резцом снимается внутренняя поверхность, расточным резцом обрабатывается внешняя поверхность и фасонным резцом снимается фаска на торце. Так как труба имеет высокую температуру и материал ее имеет малую твердость, обработка может вестись с широким захватом резания и не требует высокопрочного инструмента. Толщина стенок кромок и внутренний диаметр кромок выполняются одинаковыми для всех труб одного сортамента. После обработки кромок труба по конвейеру подается на участок термической обработки, где осуществляется графитизирующий отжиг. Наиболее распространенный режим отжига труб из чугуна: нагрев до 900-980оС, выдержка при этой температуре в течение 10-20 мин, охлаждение с печью либо на воздухе до 720-800оС, выдержка при этой температуре в течение 25-50 мин и дальнейшее охлаждение на воздухе. Один из возможных режимов термической обработки труб из ВЧШГ: нагрев до 960оС со скоростью 80-100оС/ч, выдержка при 960оС в течение 1,5 ч, выдержка при 730оС в течение 3 ч, охлаждение с печью до 680оС и последующее охлаждение на воздухе. Возможна термическая обработка по известному способу, по которому трубу с температурой 800-900оС периодически охлаждают водовоздушной или паровоздушной смесью с наружной поверхности до 600-650оС. После кратковременного охлаждения наружный слой трубы снова нагревается под действием тепла внутренних слоев трубы, затем вновь охлаждается хладоагентами до 600-650оС. При каждом таком охлаждении температура всей трубы снижается на 30-70оС. Периодическое охлаждение ведут до тех пор, пока вся труба не остынет до 600-650оС. После термической обработки и охлаждения труба подвергается внешнему осмотру и гидравлическому испытанию при давлении 5-10 МПа. Трубы, выдерживающие гидравлическое испытание, отправляются на склад.

Предлагаемая центробежнолитая безраструбная труба из высокопрочного чугуна с шаровидным графитом предназначена для магистральных газонефтепроводов. Конструктивное выполнение ее кромок, осуществляемое в процессе изготовления трубы, обеспечивает возможность сварного соединения стыков с высокой прочностью. Эта возможность обеспечивается одинаковым диаметром и толщиной стенок кромок, низким содержанием серы в поверхностных слоях кромок, одинаковой жесткостью соединяемых стыков. При глубинах обработки внешней поверхности менее 0,02t и внутренней поверхности менее 0,1t, не обеспечивается удаление серосодержащего слоя, что снижает качество сварного шва. При ширине обработки менее 3t не обеспечивается одинаковая жесткость сварного соединения и в области шва возникают дополнительные напряжения, что также снижает прочность сварного соединения.

Изготовление трубы по предлагаемому способу также способствует повышению прочности сварного соединения, так как обработка кромок горячей трубы перед термической обработкой не только снижает затраты на обрезку и профилирование, но и позволяет получить кромки с отсутствием внутренних напряжений.

Было испытано сварное соединение предлагаемых труб. Сварка неповоротных стыков осуществлялась неплавящимся электродом в аргоновой среде с никелесодержащими присадками. Результаты испытаний и теоретические расчеты подтвердили высокую прочность стыкового соединения. Рабочее давление для трубопровода с диаметром условного прохода 100 мм составило 25 МПа, а для труб с диаметром 300 мм 10 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАСОННАЯ ДЕТАЛЬ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1993 |

|

RU2087788C1 |

| ЧУГУННАЯ ГОРЯЧЕДЕФОРМИРОВАННАЯ БЕСШОВНАЯ ТРУБА | 2003 |

|

RU2243046C1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1995 |

|

RU2098247C1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1996 |

|

RU2105646C1 |

| ТРУБОПРОВОД (ВАРИАНТЫ) | 2002 |

|

RU2213286C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2126453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ТРУБОПРОВОДА И УЗЕЛ ТРУБОПРОВОДА | 2001 |

|

RU2194909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ТРУБ | 2003 |

|

RU2255121C1 |

| СПОСОБ МОНТАЖНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2003 |

|

RU2257984C2 |

| КОМБИНИРОВАННАЯ ТРУБА | 1999 |

|

RU2156910C1 |

Использование: при изготовлении труб для магистральных газонефтепроводов. Сущность изобретения: способ включает заливку чугуна во вращающуюся форму, кристаллизацию и извлечение ее из формы. Кромки трубы имеют дополнительную разделку во внутренней и внешней поверхностях трубы. Ширина разделки от торца трубы не менее 3t, глубина изнутри не менее 0,1 t, снаружи не менее 0,02 t, где t толщина стенки обработанной кромки. Разделку кромок осуществляют на горячей трубе при 800-900°С после выемки трубы из формы и перед термической обработкой. 2 с. и 2 з. п. ф-лы, 2 ил.

| Иванов В.Г., Шиян В.Г | |||

| Прогрессивная технология производства чугунных труб | |||

| М.: Машиностроение, 1965, с.159. |

Авторы

Даты

1995-11-27—Публикация

1993-06-10—Подача